地铁接触轨综合检测系统研究

2022-03-01孙明张国富陈震宇

赵 越,孙明,张国富,陈震宇

(1 上海地铁维护保障有限公司供电分公司,上海 201106;2 上海库赞轨道交通科技有限公司,上海 201612)

0 引言

随着城市的发展,地面交通拥堵问题日益凸显,地铁极大的缓解了城市交通压力,成为普通市民出行的主要方式。截至2020 年底,中国内地已有上海、北京、广州等45 座城市开通地铁,其运营总程达7 978.19 km,其中上海以834.20 km 运营里程居世界第一。目前的地铁电客车采用的受流方式主要有架空接触网和接触轨两种,其中接触轨受流方式有以下优点:

(1)相对架空接触网结构简单,建设成本较低;

(2)故障率低;

(3)检修维护成本低;

(4)抗自然灾害能力强;

(5)与线路结合程度高,不影响城市美观,对周围环境影响较小。

随着城市建设规模的扩大,人口不断向郊区流动,出行距离越来越长,路网不断向郊区延伸,站间距不断拉大,4 km 以上的长大区间习以为常。为了给电客车提供稳定电能,越来越多的郊区线路开始采用接触轨受流供电(又称:第三轨供电),如投入运营的上海地铁16 号线、17 号线、武汉地铁一期、深圳地铁3 号线、北京机场线等都采用接触轨受流供电。

目前对接触轨线路的检修主要采用人工方式,需要工作人员手持专业接触轨测量尺、反光目视器材和辅助照明灯具等工器具,沿线边行边进行相关测量,检修作业效率低。同时,处于服役状态的接触轨长期与集电靴摩擦接触,容易产生轨面擦伤、腐蚀、疤痕等表面缺陷,这些表面缺陷会对供电的稳定性产生严重的影响,而稳定的电源供应是保证列车运行的必要条件之一,因此如何及时、准确的发现接触轨表面缺陷也是一个亟须解决的问题。人工检修主要获得接触轨的部分几何参数,对接触轨表面的伤损检测很难做到全线覆盖,因此本文设计了一种地铁接触轨综合检测系统,基于该系统不仅可实现对接触轨空间形位参数的检测,还能对接触表面擦伤、腐蚀、疤痕等表面缺陷实时检测,大大提高了接触轨的日常检修效率。

1 系统设计

本综合检测系统主要采用机器视觉测量技术,实现对接触轨的非接触测量,通过视觉传感器模块(2D 数字激光传感器)、数字高清CCD、倾角传感器、光电编码器以及工业控制计算机等设备搭建检测系统硬件平台,机械平台主要由检测臂、巡检小车构成,如图1 所示。

图1 系统主要组成示意图Fig.1 Schematic diagram of the main components of the system

其中2D 数字激光传感器采用Gocator 2130 传感器,该传感器采用三角测距原理获取接触轨轮廓参数及距离参数,为接触轨空间形位参数检测提供数据;倾角传感器、位移传感器等组成的车体偏移测量装置,对车体横向位置数据进行实时补偿,最终得到接触轨空间形位参数(拉出值、导高值);数字高清CCD 相机及辅助照明光源系统,实时拍摄高分辨率的接触轨表面图像,通过人工智能算法,实时检测接触轨的表面伤损,并通过工业触控一体机实时显示,方便检修人员及时观察和判断设备状态。

2 同步触发系统

数据同步采集系统采用空间采样,保证采集数据的一致性,避免由于巡检小车速度的改变导致2D数字激光传感器采样数据间隔改变。增量式光电编码器安装在巡检小车车轮轴上,检测车的车轮直径是,编码器每转动一周产生个脉冲,检测车移动任意位移l 时,编码器所产生的脉冲总数可以式(1)计算:

检测系统中1 000,30 cm,检测距离25 cm,可以计算得到≈266。单片机根据光电编码器产生A 相、B 相脉冲的时间,可以确定列车的移动方向是否和参考方向一致,单片机内部对脉冲的个数计数,当脉冲的个数等于266 时,单片机高电平触发信号。同步触发控制程序流程图,如图2 所示。

图2 同步触发控制程序流程图Fig.2 Synchronous trigger control program flow chart

3 基于改进YOLOv3模型的接触轨表面缺陷检测

接触轨表面的伤损缺陷(如疤痕、腐蚀)不利于供电的稳定性,从而影响列车的安全稳定运行。本系统基于数字高清CCD 采集到的接触轨表面图像,通过改进YOLOv3 算法实现对接触轨表面缺陷检测。YOLOv3模型主要使用Darknet53 作为新的主干网络,采用了特征金字塔网络FPN。如图1所示,原始的YOLOv3模型将输入图像划分为S×S网格,在主干网络中使用残差模块来增加网络深度并执行全卷积操作,提取图像特征,同时使用类似FPN的上采样和融合方式实现多尺度检测,提高了对小目标物体的检测能力。

图3 原始的YOLOv3模型结构Fig.3 The original YOLOv3 model structure

在接触轨表面缺陷检测任务中,特征提取网络中存在参数冗余的现象。本文选用轻量化的Ghost组件来代替原始网络中的残差模块,从而减少模型的大小,增加网络的推理速度。Ghost 组件包含两个Ghost模块,首先经过一个Ghost模块来增加通道数量;其次,通过深度可分离卷积对输入图像的特征进行重新整合;最后,再经过一个Ghost模块使得通道数量与短连接路径进行匹配,两者相加得到最后的输出,改进前后的特征提取网络如图4 所示。

图4 特征提取网络Fig.4 Feature extraction network

4 接触轨空间形位参数检测

4.1 接触轨受流面特征点提取

在接触轨供电系统中,由于接触轨安装时产生的误差或者长期使用的影响,接触轨的位置在三维空间中可能偏离安装时的正常位置,影响列车行驶过程中受流装置和接触轨的接触,产生拉弧和主电路熔断器故障等问题,甚至还会造成集电靴和接触轨碰撞,对地铁的安全运行造成严重影响。接触轨拉出值标准1 500 mm,接触轨导高值标准200 mm。上海申通某地铁使用A3000 接触轨,接触轨面宽为65 mm、总宽92 mm、轨底宽80 mm。接触轨几何参数检测系统中,需要确定接触轨受流面的中心线,来计算接触轨水平距离和导高值,所以接触轨的受流面中心点即是接触轨几何形位参数检测的特征点。激光传感器拍摄的接触轨受流图像,在接触轨受流面的边缘存在一个曲率发生明显变化的拐点,以拐点为参考位置,根据标准接触轨的结构尺寸,查找距离拐点32.5 mm 处的数据点,即接触轨的特征点。触轨受流面直线段方程表达式(2):

式(3)中,,是激光传感器采集的接触轨受流面上的数据点坐标,为采样点数量,根据最小二乘法可拟合得到直线段方程。

接触轨的轮廓曲线在接触轨的边缘存在曲率发生明显变化的拐点,可根据两点之间连线的斜率与直线的斜率比较,作为拐点的判别依据。确定拐点的坐标之后,公式(4)计算接触轨特征点的坐标:(,) 是拐点的坐标,(,) 是计算的接触轨特征点坐标,如图5 所示。

图5 特征点提取Fig.5 Feature point extraction

4.2 接触轨空间形位参数检测

根据申通地铁钢铝复合轨检修作业指导中关于接触轨水平距离值和垂直高度值检测规范,设计接触轨水平距离值(拉出值)和垂直高度值(导高值)检测原理和方法,如图6 所示。

图6 接触轨水平距离值和垂直高度值检测原理Fig.6 Principle of detection of horizontal distance value and vertical height value of contact rail

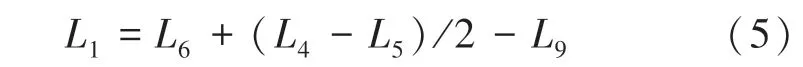

接触轨水平距离值的计算公式(5):

接触轨垂直高度值的计算公式(6):

其中,为检测平台中心线距单边钢轨内侧距离;为检测平台中心线距单边钢轨内侧距离;为检测平台中心线距接触轨底面拍摄摄像头视场中心线的固定尺寸值(由检测系统结构决定);为检测臂上表面距接触轨底面高度值;为检测臂上表面距走行轨轨顶连线平面固定高度值(由检测系统结构决定);由接触轨测量特征点坐标计算得出;根据本项目的具体设计可得1 5886 mm,81 mm,二者均为固定值。、和的通过相应的激光测距传感器直接获得。

5 实验研究

本综合检测系统在上海地铁16 号线正线段开展接触轨综合检测测试,巡检车时速为0~15 km/h,巡航速度为5 km/h,动态测量时采样间隔约为250 mm。

5.1 表面缺陷检测

对采集到的接触轨表面图像进行筛选,选出1 536张图像作为实验数据集,每张图像中至少包含1个缺陷,随机挑选1 375张作为训练数据集,其余161 张作为测试集。训练时将输入图像调整到416×416 pixels,初始学习率设置为0.01,batch-size 为6,最大迭代次数为300 次。改进后的模型对接触轨表面缺陷的检测结果如图7 所示,可以看出模型对3种不同类型的接触轨表面缺陷均能有效识别。

图7 不同类型接触轨表面缺陷检测结果Fig.7 Detection results of different types of contact rail surface defects

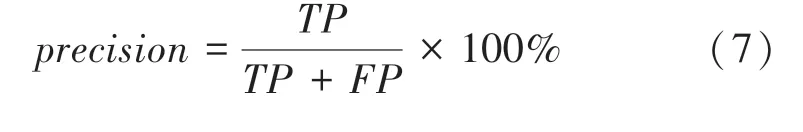

为了定量验证模型的有效性,选用3 种目标检测模型进行比较,包括:原始的YOLOv3,Tiny-YOLOv3和SSD。其中,SSD模型的特征提取网络选择VGG16。本实验从模型的精确率()、召回率()、检测速度()和尺寸指标进行比较。其中,精确率和召回率的计算公式如式(7)和式(8):

其中,表示人工标注为缺陷的样本被正确识别的个数;表示被模型错误识别为缺陷的样本个数;表示未被检测出的缺陷个数;为被正确识别的样本总数;为样本总数。

实验结果见表1。可以看出Tiny-YOLOv3 在模型大小和检测速度上有明显的优势,但精确率和召回率较低,只有72.52%和68.29%,难以达到满意的检测结果。本文方法对YOLOv3的特征提取网络进行了修改,使得精确率和召回率提升了1.74%和0.47%。另外,使用了更轻量级的Ghost 组件代替残差模块,将模型大小压缩到了59.5 MB,检测速度提升了16.7%。比较3 种方法,本文方法最适合用于接触轨表面的缺陷检测。

表1 不同接触轨表面缺陷检测方法性能对比Tab.1 Performance comparison of different contact rail surface defect detection methods

5.2 接触轨空间形位检测

根据公式(5)、(6)可得接触轨拉出值、导高值,随机各取200 样本进行分析,测量结果都在±2mm误差范围内,结果如图8 所示。

图8 导高值示值Fig.8 Lead height value

6 结束语

本地铁接触轨综合检测系统采用机器视觉技术,实现了对接触轨表面缺陷(疤痕、擦伤等)和空间形位参数的自动化检测,并在上海地铁16 号线进行了现场测量。

(1)在自制的接触轨表面图像数据集上进行实验,精确率和召回率达到90.21%和89.64%,检测速度达到每张图片0.015 s。与其他YOLOv3 系列模型进行对比实验,本文方法在维持高准确率和召回率的同时,大幅减少了模型尺寸,提高了检测速率。

(2)通过确定接触轨受流面关键点坐标,实现接触轨拉出值和导高值的精确测量,测量结果都在±2 mm 误差范围内,满足现场测量的要求。