垂直旋转圆盘边缘液体滑移率及液柱形态

2022-02-28任伟覃文隆

任伟,覃文隆

(中国飞行试验研究院,西安 710089)

旋转雾化器依靠雾化器的高速旋转,使液体与空气高速相切,进而实现雾化,具有雾化性能好、流量上限高、雾化质量易控制、可雾化高黏度液体等优点[1],广泛应用于农业农药喷洒[2-4],食品业制糖[5-6]、牛奶加工[7],工业汽车喷漆[8-12]、锅炉炉渣冷却[13-17],制药业冷却流程[18],船舶工业重油雾化及柴油机NOx排放净化[19],航空业中小型发动机燃烧室雾化[20-23]等领域。旋转雾化器包含旋转圆盘[24-26]、旋转杯[16, 27-29]、旋转铃[11-12, 30]等构型,各个构型的雾化原理类似,在研究中通常选用结构最简单的旋转圆盘作为研究对象。

在不同工况下,旋转圆盘边缘液体形态不同,主要分为直接液滴模式、液柱模式、液膜模式。Matsumoto等[31]对圆盘边缘液体形态的判定公式进行了研究,认为旋转圆盘边缘液体的破碎模式主要与液体流量、转速有关,并且液体形态从直接液滴模式转换为液柱模式时的条件与从液柱模式转换为直接液滴模式时并不相同,同样现象出现在液柱模式与液膜模式的相互转换过程中。Teunou等[32]对旋转圆盘产生的液滴飞行轨迹进行了研究。通过试验观察到:①流量低时,不论什么转速,圆盘边缘的液体都呈现直接液滴模式,特别是在转速低、流量低的情况下,形成的液滴主要集中于两三个尺寸(初始液滴群和卫星液滴群),试验系统的振动与流量的变化会加强这种现象;②随着流量增加,圆盘边缘形成液柱模式,流量越大,液柱越长;③流量再增加,圆盘边缘会形成液膜模式。Liu等[27]对旋转杯边缘的液体模式进行了研究,研究表明,旋转杯的边缘液体形态与旋转圆盘一致,在转速很低时,液体会在旋转杯边缘形成直接液体模型;当转速加大时,边缘形成液滴的速度越来越快,直至连成一个个液柱,形成液柱模型;转速继续增大,各个液柱会逐渐融合在一起,形成液膜模型。Ahmed等[33]对多种结构的旋转雾化器进行了研究。具体结构包括:普通平面旋转圆盘;边缘为锯齿状,且锯齿数变化的圆盘;上部边缘夹角变化的圆盘;下部边缘夹角变化的圆盘;有不同深度h的圆柱形旋转杯;锥角和底面直径变化的圆锥形旋转杯。Wang等[34]研究了旋转圆盘边缘液柱的形成与破碎。液柱的形成与液滴从液柱脱离的过程如下,首先圆盘边缘的液体会凸起形成一个球滴(时间t=0),之后球滴在离心力作用下脱离圆盘,形成一个带轨迹的球滴,其中轨迹中的液体来源于上游的液体(t为5~15 ms)。之后球滴明显变小,在一定时间之后(t=20 ms),球滴脱离液柱,形成一个比较大的头液滴,其直径往往是以后形成液滴的十几倍。之后细小的液柱形成并快速延伸,在扰动的作用下形成一系列细小的球形液滴。

前人主要研究了旋转雾化器处于水平工作状态时的雾化特性,而当旋转雾化器垂直工作时,其雾化特性会发生明显变化。通过研究垂直旋转圆盘边缘液体形态[35],发现圆盘顶部与底部液体形态明显不同,圆盘表面的液体分布并不轴对称,即使在圆盘表面离心力远大于重力的情况下,重力依然对液体的分布造成明显影响。液体在随旋转雾化器旋转时,与雾化器壁面之间存在切向相对滑移,即液体的转速小于雾化器的转速。由于液体切向速度难以测量,少有研究液体的切向滑移率的报道。为此,将通过高速摄影拍摄,辅以图像软件分析的方法,来研究垂直旋转圆盘边缘液体滑移率的变化规律及液体脱离圆盘时,液柱形态的变化规律。

1 试验装置

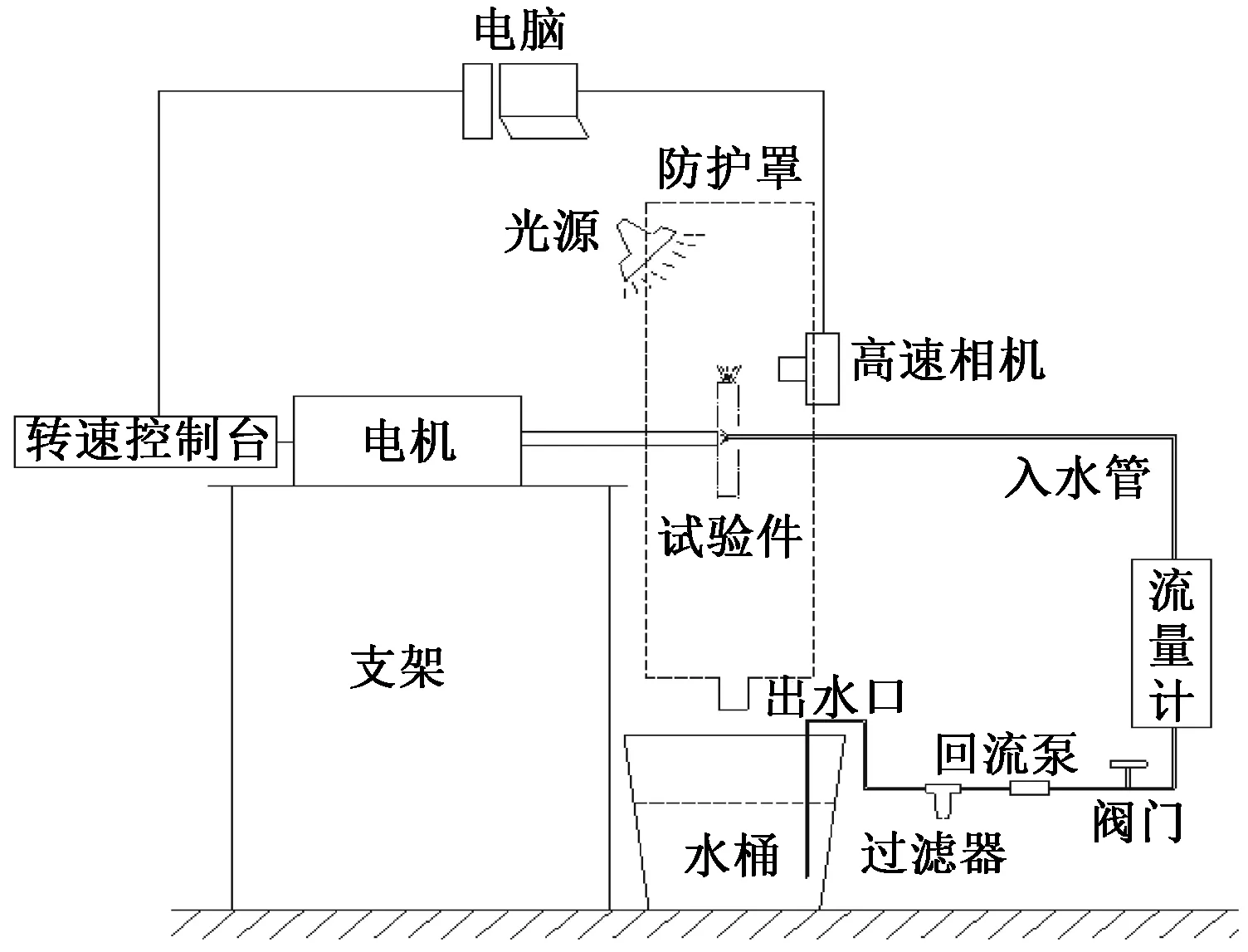

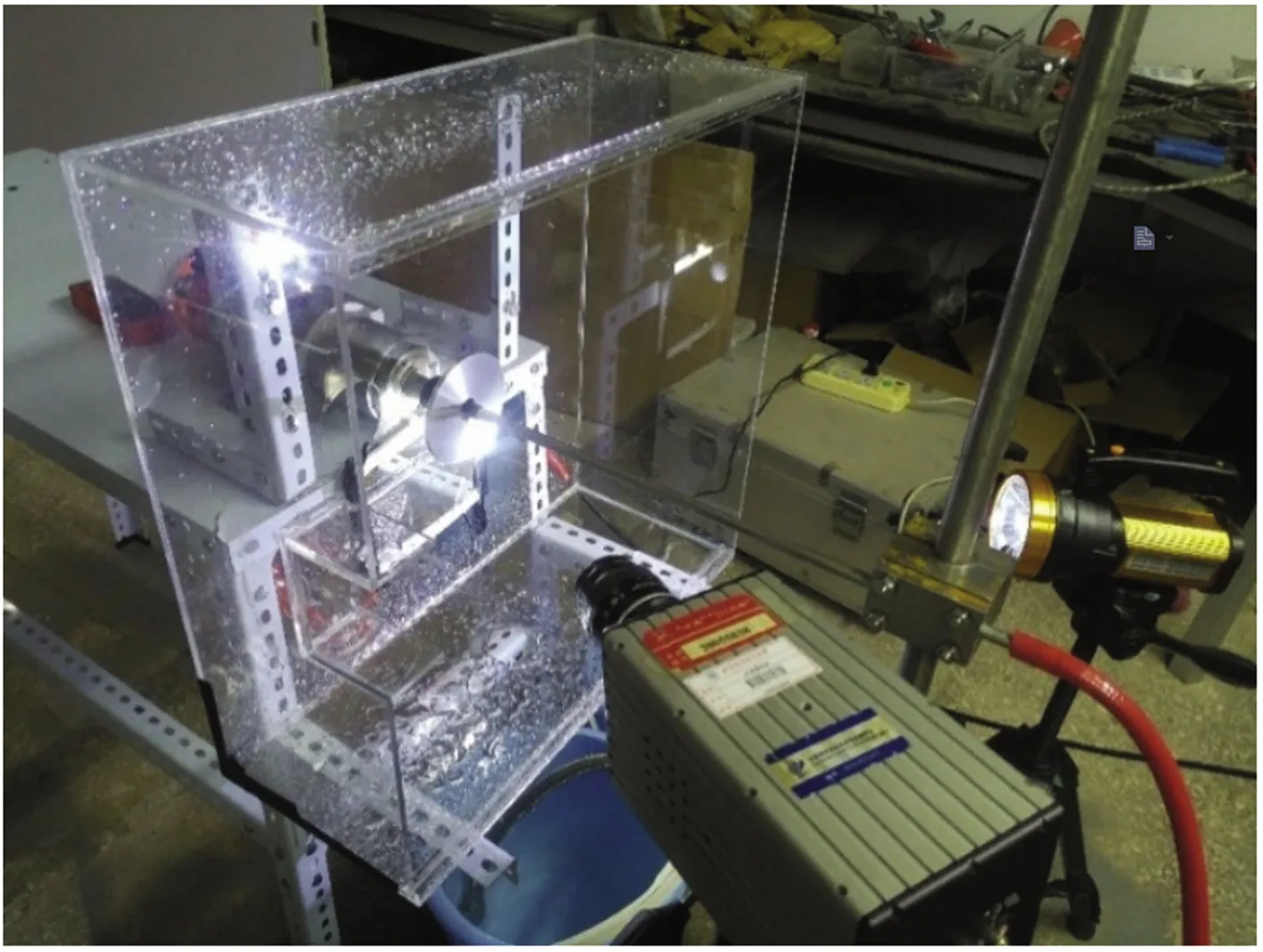

图1为试验系统示意图。试验件由电机驱动,电机由解调器控制转速,转速为0~24 000 r/min,最小调节单位为6 r/min。试验件垂直安装在电机轴上,周围安装有透明保护罩,一方面收集试验件甩出的液体,使之回流到水桶;另一方面可以使光源透过,为高速摄影拍摄提供照明。回流到水桶的液体,会被水泵抽出,经由过滤器、回流泵、阀门、流量计,再次从入射管打到试验件壁面,开始新一轮循环。水泵采用回流泵,可以在阀门关闭的情况下使水回流,防止水泵烧坏。阀门采用精密微调阀门,以便于精确控制液体流量。流量计量程为0~40 g/s,最小测量单位为0.1 g/s。高速相机拍摄的最大速率为2500 fps,最大拍摄相片尺寸为1 280×1 024。相片大小跟拍摄速率成反比,拍摄速率越大,相片尺寸越小。图2为试验台实际工作图。

图1 试验台示意图

图2 试验台工作图

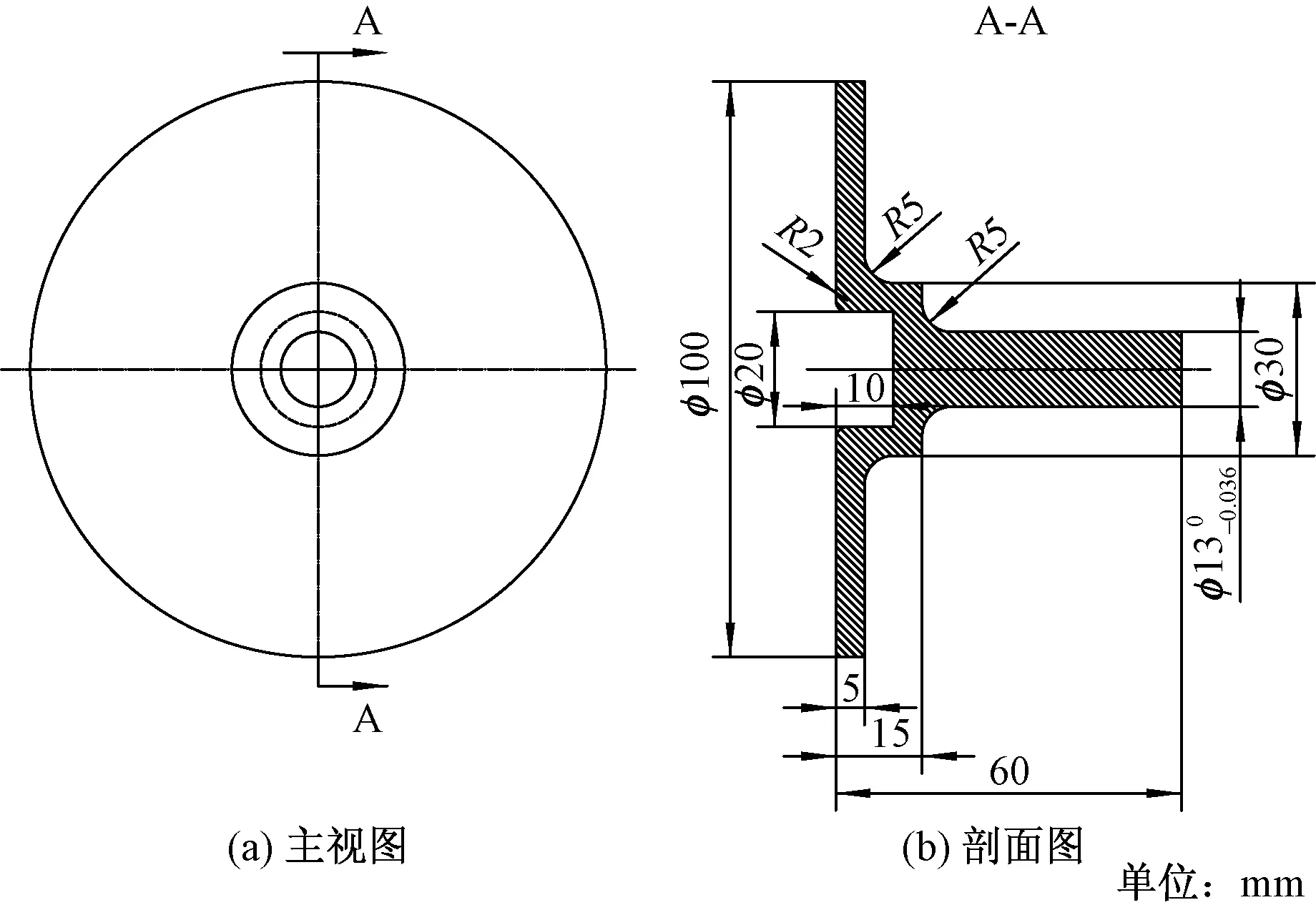

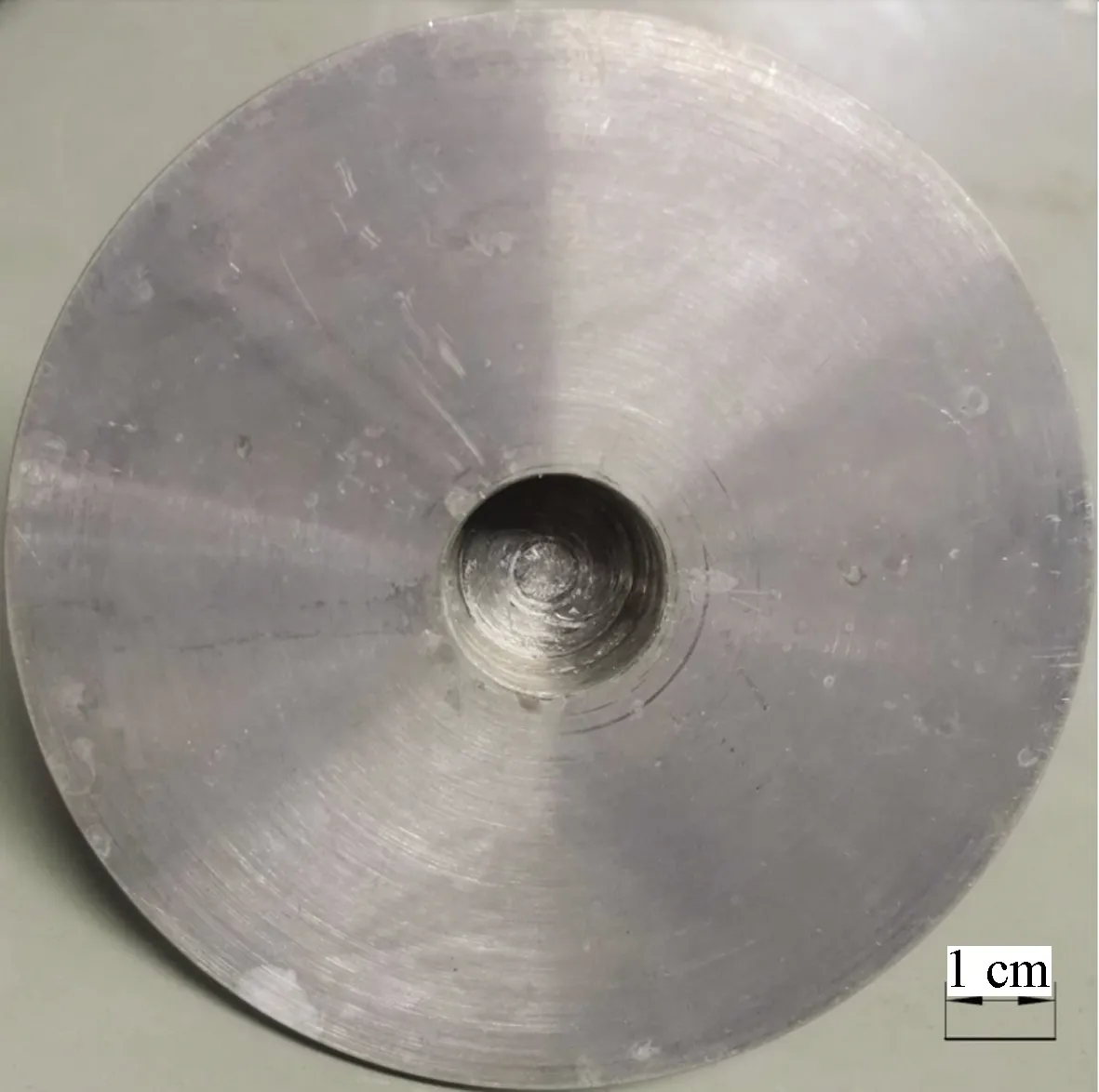

图3为试验件结构示意图。试验件直径为100 mm,中心开设一个直径为20 mm的凹槽,入射管中喷出的液体,先打在凹腔壁面,之后从凹腔流到圆盘表面,用于防止液体飞溅,直接离开圆盘表面。试验时采用水作为测试液体。图4为试验件实物图片。

Φ为直径;R为半径;尺寸后上下标数字表示该尺寸的加工误差范围

图4 试验件图片

2 液体切向滑移率

2.1 测量原理

Ahmed等[33]利用相位多普勒粒子分析仪PDPA(phase doppler particle analyzer)测量雾化器附近的液滴速度,当作液体离开圆盘时的切向速度,得到液体与圆盘之间切向相对滑移率S,其计算公式为

(1)

式(1)中:ω为雾化器转速;r为雾化器半径;vl为液体离开圆盘时的速度。

通过测量得到,旋转杯中液体与壁面的切向相对滑移小于旋转圆盘的,各种雾化器的相对滑移率S多数在25%以上。式(1)为计算旋转圆盘边缘液体滑移率公式,其中圆盘转速ω可以从解调器得到,圆盘半径从图3可以得到,只有液体在圆盘边缘的切向速度vl难以得到。Ahmed等[33]用PDPA测量雾化器附近的液滴速度来替代vl,但忽略了两个因素:①圆盘边缘的液体不仅有切向速度,还存在径向速度;②液体在脱离圆盘后,会在空气阻力作用下减速,且液滴的破碎、碰撞等也会影响液体的速度。因此,PDPA测量得到的液体速度并不能准确地反映圆盘边缘液体的切向速度。

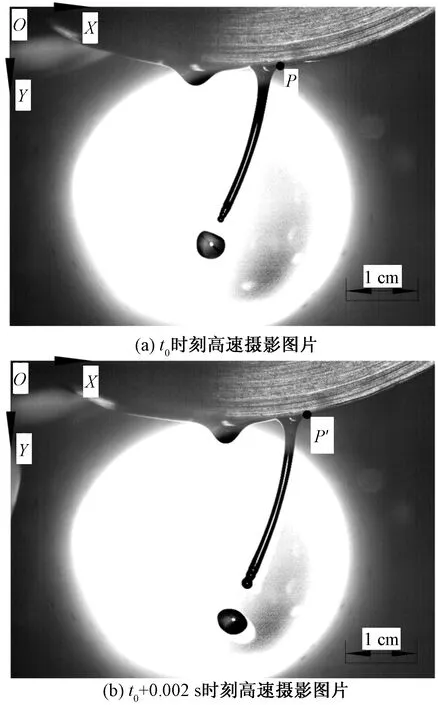

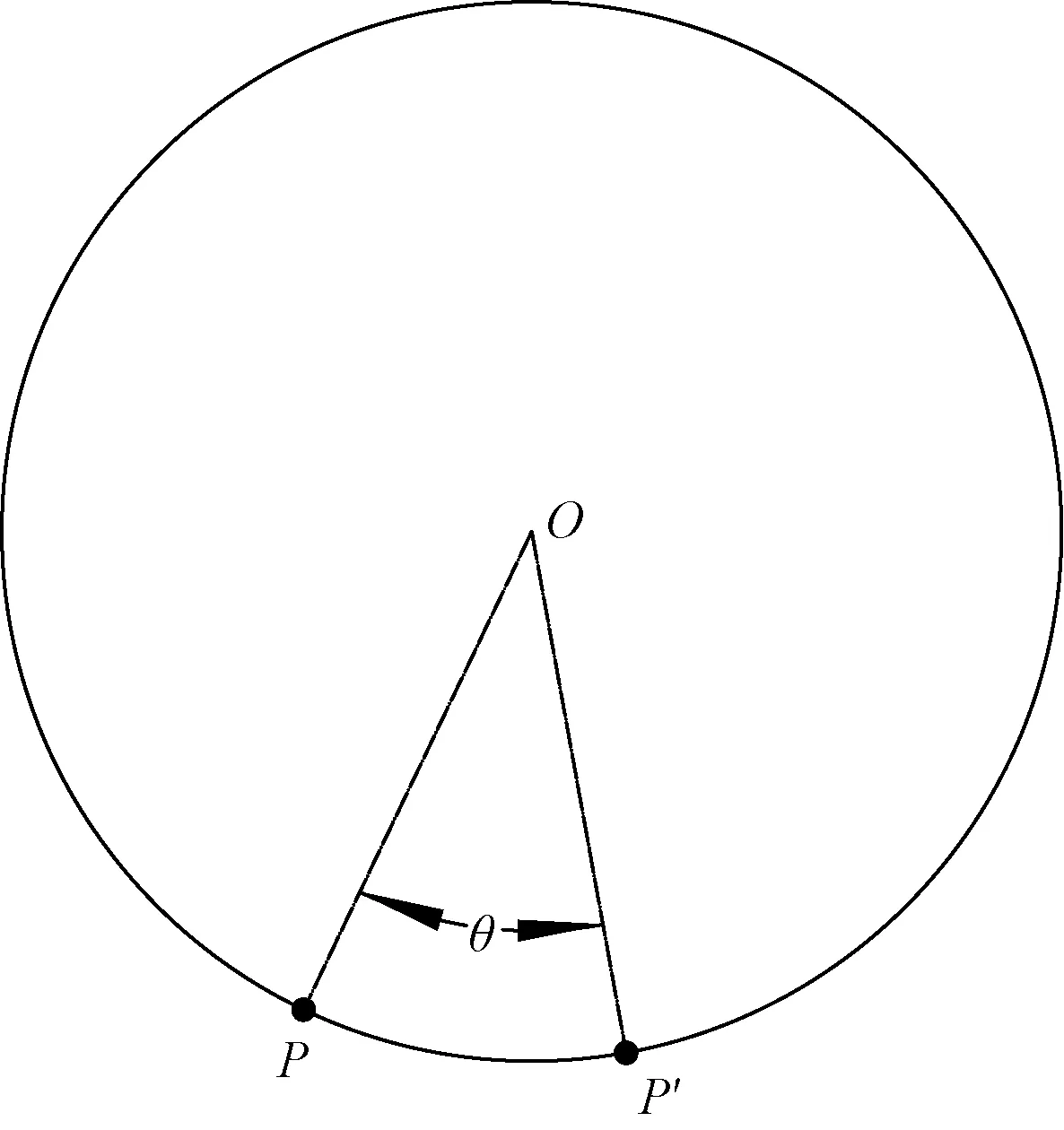

采用图像分析的方法测量圆盘边缘液体的速度,选用开源软件Image J进行测量。图5为测量示意图,是高速摄影拍摄的相邻两帧图片,t0为第一幅图片拍摄时间点,拍摄频率为500 fps,图5(a)和图5(b)时间相差0.002 s,圆盘逆时针旋转。以图5左上角为原点,建立坐标系,X、Y轴方向如图5所示。图5(a)中P点为一个液柱根部的特征点,经过0.002 s后,转动到图5(b)中的P′点。用软件可以测量得到P、P′两点对应的坐标点,利用这些坐标点即可算出液体在0.002 s内转动的距离,结合两帧图片的时间间隔t,便可计算得到液体的切向速度。

图5 圆盘边缘液体速度测量示意图

在进行试验前,先拍摄图6所示刻度标尺图。通过测量图中标尺单长度对应的图片像素数量,可以将图5中测量得到的各点坐标转化为对应实际长度的坐标点,进而得到实际的液体转动速度。

图6 刻度标尺图

表1 测点坐标

P、P′为圆盘边缘同一点在不同时刻的位置;O为圆盘圆心;θ为OP与OP′之间的夹角

结合表1、式(1),得到液体切向滑移率的计算公式为

(2)

式(2)中:t为时间;x1、y1、x2、y2为测点坐标。

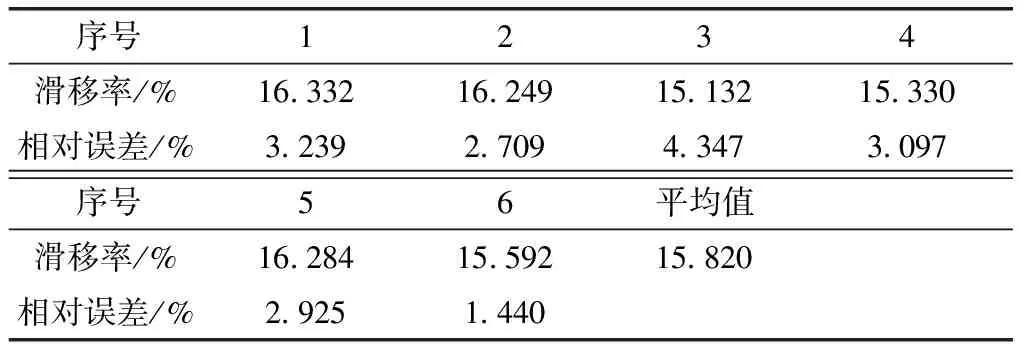

用Image J软件测量液体旋转过角度时,由于相片分辨率及人工操作原因,不可避免地存在测量误差。对此,对同一条件下两帧相同的图片进行多次测量,最后计算出多次测量出的平均滑移率,再与各次测量出的滑移率对比,即可得到测量操作的误差范围。

(3)

表2为试验得到的测量相对误差。可以看出,最大测量相对误差小于5%,测量结果可以用于试验研究。

表2 测量误差统计

2.2 垂直旋转圆盘不同位置滑移率

2.2.1 不同区域滑移率对比

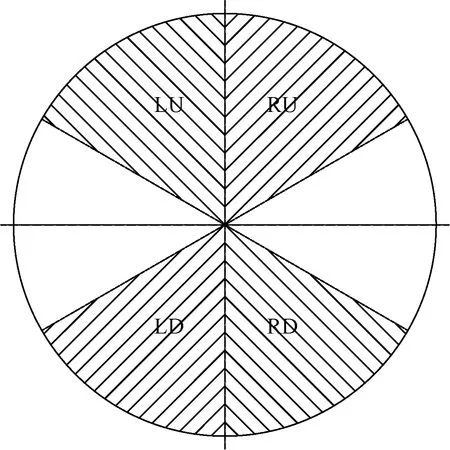

覃文隆等[36]研究表明,垂直旋转圆盘边缘各处液体的分布及形态并不一致,因此可以认为边缘各处液体的切向相对滑移率也不一致。在测量垂直旋转圆盘边缘液体相对切向滑移时,将圆盘分为4个区域:LU、RU、LD、RD,如图8所示。分别测量位于4个区域的液体的滑移率,用来研究各区域滑移率的变化规律。

图8 测量区域划分图

图9为流量3 g/s时,不同圆盘区域滑移率的对比。可以看到,RU区域的滑移率最大,但随转速增加,滑移率变化很大。圆盘表面液体从底部随圆盘旋转上长到圆盘顶部过程中,重力会减缓液体的切向速度,转速越小越明显。因此圆盘RU区域的液体切向速度在低转速下最小,液体的滑移率最大。但随转速增加,重力的作用迅速减小,由于圆盘表面的液体主要集中于圆盘下部,因此上部的液体滑移率总体小于下部。大部分液体从圆盘RU区域甩出,LU区域液体数量少于RU,因此滑移率更小。圆盘下部液体数量较上部多,液体会在圆盘RD区域表面形成一个大波,大波由随圆盘表面高速旋转的液体与从凹腔中新流到圆盘表面的液体冲击形成,因此大波上游液体数量最少,大波下游液体数量最大。图9中的RD区域属于大波上游,液体的流量小于LD区域,因此液体的滑移率小于LD。可以认为,在低转速下,圆盘边缘液体的滑移率主要由此处液体的流量与重力影响;转速较高时,滑移率主要由当地的液体流量影响。

图9 垂直圆盘不同区域滑移率变化规律(流量为3 g/s)

图10为不同流量下圆盘下部边缘液体滑移率分布。在不同流量下,LD区域的滑移率总体上大于RD区域的,与前面分析相符。在转速低的情况下(转速ω<1 200 r/min)时,液体受到重力影响明显,在圆盘下半部表面的分布并不规律,因此出现的LD、RD区域滑移率大小反复波动情况。两区域液体滑移率随着转速的增加,逐渐趋于稳定,不再大范围波动,两区域的滑移率也逐渐趋向一致。同样的规律也适用于圆盘上部区域。

图例中数字表示液体流量,单位:g/s

2.2.2 滑移率变化规律

随转速增加,液体在单位时间内移动的距离增加,同时为拍摄到高速移动的液体,高速摄影拍摄的图片分辨率降低,因此难以再区分圆盘的左侧或右侧区域。另外由于圆盘右侧液体波动较大,因此选用圆盘上部与下部中间偏左侧的液体进行滑移率的研究。

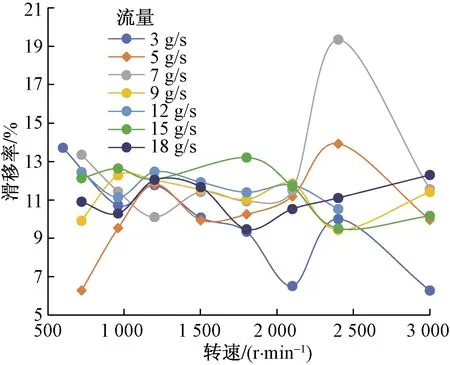

图11为圆盘下部不同流量下滑移率的变化规律。理论上随流量增大,圆盘表面液膜厚度增加,液体滑移率增大。但在图11中滑移率并没有表现出规律性变化。覃文隆等[36]研究表明,垂直旋转圆盘表面液体的分布并不是轴对称的,而是随转速、流量的变化而变化。在不同流量、转速下,圆盘不同边缘单位周长对应的液体流量不同,因此液体的滑移率并不随流量的增加而单调增加。通过统计,多数情况下圆盘边缘液体的滑移率在11%~13%。

图11 垂直圆盘下部区域滑移率变化规律

在转速为2 500 r/min时,流量为3、5、7 g/s时的液体滑移率出现了明显上升。原因是圆盘表面液体存在大量波动,如图12所示。当转速很低时,波动不够剧烈,当转速很高时,虽然波动剧烈,但波动频率很高,反而在时间尺度上抵消了波动对圆盘边缘液体的影响。当转速为2 500 r/min时,液体表面的波动振幅及频率合成效果正好达到最大,影响到了圆盘下部边缘液体的滑移率,使之明显增大。当流量进一步增大,圆盘凹腔中的液体会更多地从凹腔其他部位流到圆盘表面,不再主要从凹腔下部流到圆盘下表面,从而使整个圆盘表面的液膜分布发生变化,液膜表面波动的振幅及频率等也受到影响,造成圆盘下部边缘液体的滑移率变化程度反而随流量增加而减小。

图12 圆盘表面液体波动示意图

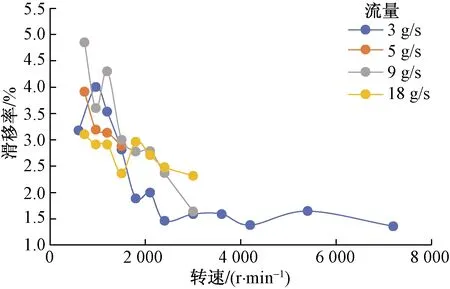

图13为圆盘上部边缘液体的滑移率变化。当流量较小时(3、7 g/s)时,液体的滑移率变化不大,整体上随流量的增加而略有增加。当流量达到12 g/s后,转速为600 r/min时液体的滑移率明显提高,但随转速增加,滑移率迅速下降。当流量为18 g/s时,液体的整体滑移率都很高,直至转速达到2 000 r/min以上时,才明显下降。图13上滑移率明显增大的工况,正处于圆盘边缘液体形态为液膜时的工况区间。表明圆盘边缘液体的形态会显著的影响边缘液体的滑移率。

图13 垂直圆盘上部区域滑移率变化规律

当液膜消失后,边缘液体滑移率即恢复到正常区间(10%~20%)。另外,如果不考虑圆盘边缘液体形态的影响,圆盘上部液体的滑移率整体上随流量的增加而增大。由文献[36]可知,当液体流量增大时,圆盘凹腔中的液体会更多地从凹腔的其他地方流到圆盘表面,圆盘上部单位周长通过液体的流量整体上随圆盘流量的增加而增加,因此液体的滑移率增大。

综上所述,垂直旋转圆盘边缘各处液体的切向滑移率各不相同,因此也造成了雾化器液雾分布的不均匀性。但随着转速增加,雾化器边缘各处液体滑移率逐渐趋向相同,多数情况下液体的切向滑移率在10%~13%,而Ahmed等[33]通过PDPA测量得到水平旋转圆盘滑移率普遍大于25%,液滴的速度显然受到空气阻力减小了很多,并不能等同于圆盘边缘液体的速度。

3 圆盘边缘液体形态

绝大多数情况下,液体以液柱形态离开旋转雾化器。旋转圆盘液柱形成时,液体会先在圆盘边缘凸起,形成一圈“花环”,两个相邻“花环”之间的波长为λ,如图14所示。Wang等[34]研究认为,头液滴的直径是之后小液滴直径的十几倍,但未有量化数据支持。如果头液滴直径为之后液滴直径的十几倍,那么头液滴体积将为小液滴体积的数百倍,可以认为头液滴主导了旋转圆盘的雾化质量。通过研究头液滴与其他液滴的具体关系,可以深入了解旋转圆盘的液雾特性。

图14 圆盘边缘液体“花环”形态示意图

3.1 测量方法

由于液柱破碎后的液滴尺度太小,无法直接通过高速摄影拍摄。而PDPA只能测量液雾的整体特性,无法区分出头液滴与其他小液滴的区别。小液滴的尺寸与液柱的直径正相关,因此可以用测量液柱直径的方式来替代小液滴直径。采用开源软件Image J进行测量,先用等效圆标记出头液滴面积,用直线标记出液柱直径,如图15所示。之后用软件计算出等效圆的面积及直线的长度,便可得到头液滴及液柱的直径。

图15 头液滴及液柱直径测量示意图

3.2 头液滴-液柱直径比变化规律

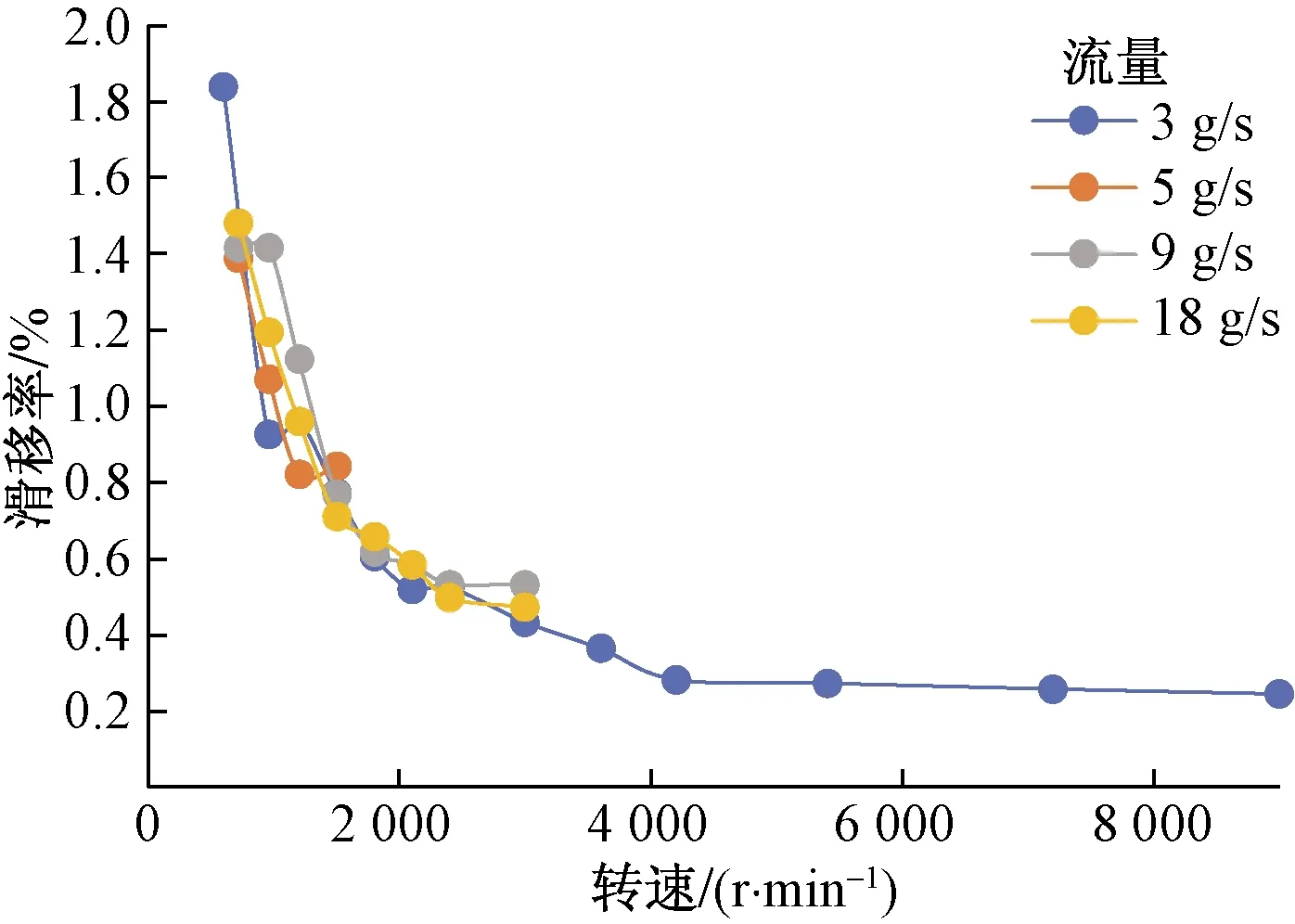

图16为旋转圆盘在不同流量、不同转速下头液滴与液柱的直径比。可以看到,二者的直径比随转速的提高而下降,并且各个流量下的直径比逐渐趋于相同。流量大的直径比随转速增加下降速度慢些,但最后都会趋近于1.5。在转速达到一定程度后(3 500 r/min),转速增加,直径比不再明显变化,约在1.5浮动。

图16 头液滴与液柱直径比变化

液柱破碎后,小液滴直径与液柱直径相差不大,因此Wang等[34]研究认为头液滴直径是小液滴直径的十几倍并不准确。试验测量得到,即使在转速很低的情况下(600 r/min),头液滴直径只是液柱直径的3~5倍,意味着头液滴体积为小液滴体积的27~125倍,虽然头液滴仍主导液雾的雾化质量,但并未占绝对主导地位。另外随转速上升,头液滴与液柱的直径比会迅速下降,直至下降到约1.5,头液滴体积约为小液滴体积的3.4倍,此时头液滴已经不会对液雾的整体质量造成多大影响了。因此,增加旋转圆盘转速,除了增加了液体与空气的相对切向速度,促进液体破碎成小液滴外,头液滴占液雾体积比下降也是提高液雾质量的一个重要方面。

图17为头液滴直径变化规律。可以看出,在转速ω<4 000 r/min时,头液滴直径随转速升高迅速下降,但在转速达到4 000 r/min以上时,头液滴直径变化很小。不同流量下头液滴的直径相差不大,由图14可知,头液滴直径与“花环”的波长相关,因此可以表明,圆盘边缘液体的切向扰动波长λ只与转速有关,与液体流量关系不大。

图17 头液滴直径变化

在流量较小时,当一个头液滴从“花环”波峰处形成时,附近“花环”中的液体会被液滴吸收,从而在圆盘边缘形成稀疏的头液滴及液柱。当流量增大时,头液滴从“花环”波峰处形成时,圆盘表面可以提供足够的液体,因此圆盘边缘形成的头液滴及液柱数量很多,且头液滴引出的液柱长度也会变长,如图18所示。因此在图17中,不同流量下头液滴直径虽然相近,但圆盘边缘液柱及头液滴的数量明显不同。

图18 相同转速不同流量下圆盘边缘液柱图(转速为600 r/min)

4 结论

通过对垂直旋转圆盘边缘液体滑移率与液柱形态的研究,得出如下结论。

(1)垂直旋转圆盘边缘各处液体切向滑移率并不相同,但随转速增加,各处液体滑移率整体上减小,并趋向于一致,多数情况下滑移率为10%~13%。

(2)圆盘边缘液体的形态对滑移率有明显影响,当液体为液膜形态时,滑移率会大大增加。

(3)圆盘边缘液柱形态形成的头液滴与液柱的直径比随转速增加而减小,最后减小至约1.5,且不再随转速增加而明显变化。

(4)圆盘边缘头液滴直径在转速大于4 000 r/min后变化很小,约为0.25 mm。