低损耗双向Z 源固态直流断路器设计

2022-02-28陶育菲周中正王雨峰李伟林

陶育菲,周中正,江 雪,王雨峰,李伟林

(西北工业大学自动化学院,陕西省西安市 710129)

0 引言

直流断路器是直流系统短路故障保护中的一种重要保护装置,具有普通开关和故障隔离的双重作用,是直流系统中不可缺少的一部分。直流断路器根据灭弧原理和拓扑结构的不同,可以分为:机械式、全固态式和混合式[1-2]。

机械式直流断路器是将交流断路器应用于直流系统中,但因为直流电流没有过零点,应用时必须创造过零点环境[3-4]。全固态式断路器由能量吸收支路和固态开关两部分构成,稳态时电流从电力电子固态开关流过;发生故障后,电力电子器件将快速关断,感性元件的能量使断路器两端电压变高,当超过吸能支路的动作值时,吸能支路动作,完成开断[5-6]。混合式断路器结合了机械式和全固态式,由载流转移支路、固态开关以及吸能支路构成。在稳态运行时,电流通过载流转移支路传递;发生故障后,故障电流转移至固态开关,由吸能支路和固态开关开断故障电流[7-8]。

机械式和混合式结构虽具有较低的通态损耗,但其开关速度受到机械开关的制约,开关速度较慢。全固态式结构开关速度迅速,但目前存在通态损耗较高、能量传输效率低的问题,并且传统全固态式结构需要可靠的检测与控制电路,增添了结构的复杂性[9]。

近年来,由阻抗源变换器(impedance-source converter,即Z-source converter)发展衍生而来的Z源固态断路器受到广泛关注,且针对不同应用需求涌现出多种拓扑结构。相较于传统固态断路器,Z源固态断路器结构简单,不需要检测与控制电路,仅通过LC 回路参数设计便可实现故障的快速自动切除,在国内外均得到广泛研究[10-13]。目前,Z 源固态断路器可以应用于船舶电力系统、航空电力系统以及直流微网系统中,其中以直流微网为研究背景介绍的拓扑结构最多[14-15]。

文献[11-13]提出交叉型、并联型以及串联型3 种Z 源固态断路器结构,可以实现短路故障保护作用,但却不具备双向保护功能。文献[16]提出一种基于单向串联型Z 源结构的双向断路器,实现双向保护作用,但采用了较多元件,增加了结构复杂性。文献[17]提出一种基于三线圈变压器的双向断路器,结构得到优化,但是参数计算复杂,不便于设计。文献[18]提出一种双向串联桥式结构,其结构简单、易于设计,但使用了较多的二极管,增加了电路的通态损耗,文献[19]使用耦合电感代替上述断路器中的电感,缩小了断路器的体积,但依旧存在通态损耗较大的问题。

针对目前Z 源固态断路器存在的通态损耗较高的问题,本文在广泛调研现有典型Z 源结构性能特点的基础上,提出一种新型双向Z 源固态直流断路器。该断路器采用反并联的晶闸管实现能量双向流动,用电容代替二极管起到故障阻断作用,进而减小了稳态电流流经较多半导体元件产生的通态损耗。本文首先分析了新型断路器的工作原理,并结合模型给出其设计方法,而后就保护特性与现有典型Z源直流断路器进行了对比分析。最后,通过短路故障仿真及原理样机实验验证了该断路器的有效性。

1 Z 源固态直流断路器

由Z 源变换器发展而来的Z 源固态断路器结构简单,不需要检测与控制电路就可以准确识别故障,典型Z 源断路器结构有交叉型、并联型、串联型、双向串联型和耦合电感型,如附录A 图A1 所示。交叉型结构最早出现[11],但由于电流返回路径有电感L2存在,导致负载与电源不共地。因此,并联型结构将电容放置在电源出线侧,解决了不共地问题,但却造成故障状态大量短路电流涌入电源侧。串联型结构改善了以上两种结构的缺点,满足共地性要求,并且一部分故障电流流经电容C1支路,解决大量故障电流涌入电源侧的问题。但以上结构均不具有双向保护性能。然而,直流系统中能量不仅单向流动,常常会出现双向流动的情况,对系统的双向保护也至关重要。

附录A 图A1(d)所示双向串联型断路器[18]结构简单,仅采用一个晶闸管就可实现系统双向保护作用,但稳态时电流流经较多半导体元件,增加了系统通态损耗,传输效率降低。耦合电感型断路器[19]采用耦合电感代替电感,缩小断路器体积,但依旧存在通态损耗较高的问题。

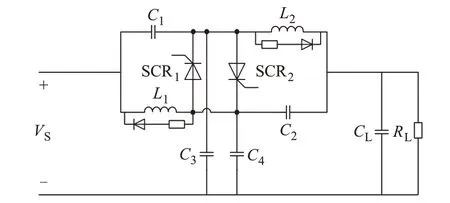

针对目前Z 源固态断路器存在的通态损耗较高的问题,本文在附录A 图A1 所示单向串联型以及双向串联型结构的基础上,提出一种新型双向Z 源固态直流断路器结构,如图1 所示。从图1 中可以看出,该新型拓扑采用了一种H 桥结构,采用反并联的晶闸管实现能量的双向流动,解决单向串联型结构不具备双向保护功能的缺点;采用电容代替双向串联型结构中二极管的反向阻断作用,降低稳态时电流流经多半导体元件而增加的通态损耗,从而改善目前Z 源断路器损耗较高、效率低的问题。新型结构的工作原理在第2 章中详细介绍。

图1 新型双向Z 源固态直流断路器结构Fig.1 Structure of novel bidirectional Z-source solid-state DC circuit breaker

2 新型双向固态直流断路器

本章主要从稳定工作状态和短路故障状态两方面介绍新型双向固态直流断路器的工作原理。

2.1 稳定状态

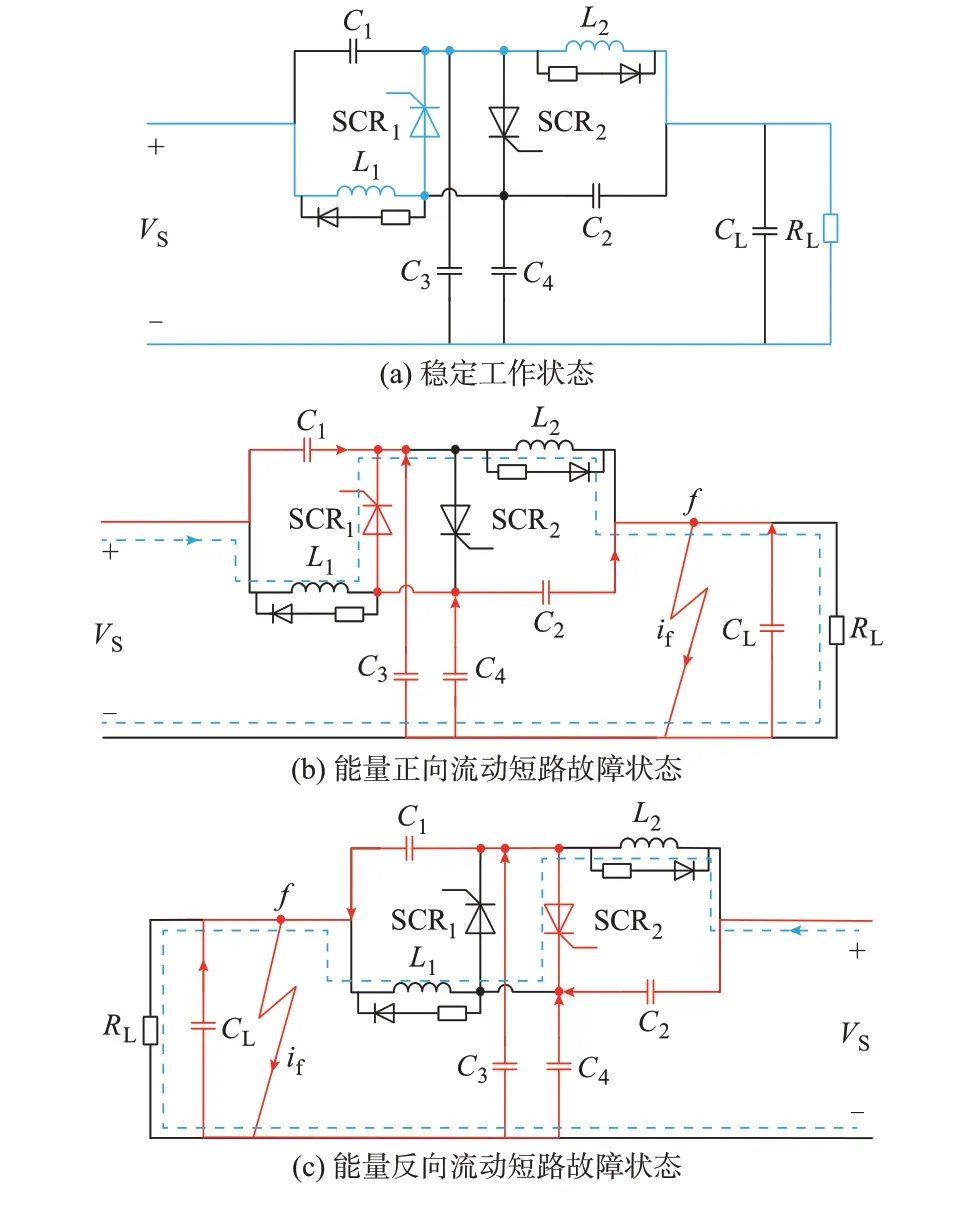

当系统处于稳定状态时,断路器左侧为电源输入端,右侧为负载,工作于能量正向流动直流系统中时,电容可以当作断路处理,电感当作短路处理[15,17]。因此,电源电流流经电感L1、晶闸管SCR1、电感L2传递到负载侧,电流路径为:L1→SCR1→L2→RL,如图2(a)中蓝色实线所示。同样地,当断路器右侧为电源输入端,左侧为负载输出端,工作于能量反向流动系统中,电流通过电感L2、晶闸管SCR2、电感L1从电源端流向负载侧,电流路径为:L2→SCR2→L1→RL。

图2 断路器工作原理Fig.2 Operating principle of circuit breaker

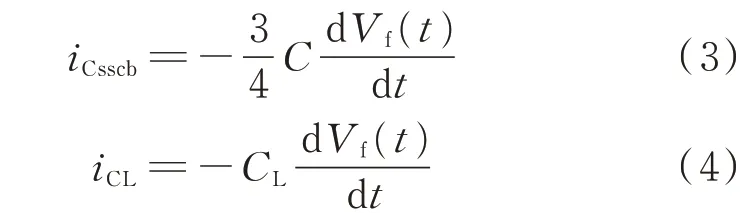

晶闸管稳态电流Iscr和负载稳态电流Is可以由式(1)计算:

式中:VS为电源电压;RL为负载电阻。

2.2 短路故障状态

断路器中能量正向流动,短路故障发生时,断路器及时响应。在短路瞬间,断路器电容C3、C4以及负载电容CL同时放电,断路器电容C1、C2同时充电,由于电感电流不能突变,因此,短路时刻,电容C1充电电流ic1和电容C3放电电流ic3反向通过晶闸管流向负载侧,电容C2充电电流ic2和电容C4放电电流ic4流向负载侧。在故障发生、晶闸管关断之前,ic4大于ic2,当晶闸管关断之后,电容C2和C4处于串联状态,构成一条串联回路,电流ic2和ic4相等。在短路故障状态,晶闸管关断非常迅速,因此ic4大于ic2的时间非常短暂,从电容整个充放电时间来看,电流ic2和ic4近似相等。短路电流if由断路器电容以及负载电容故障暂态充、放电产生的电流构成。

短路故障状态下电流路径主要包含正常电流路径和故障电流路径两部分,正常电流路径如图2(b)中蓝色虚线所示,故障电流路径如图2(b)中红色实线 所 示,具 体 为:C1→SCR1→C2→f;C3→SCR1→C2→f;C4→C2→f;CL→f,其中f为故障点。流经晶闸管的正向电流等于稳态负载电流,当晶闸管的反向电流等于正向电流时,晶闸管电流为零,电压被反向偏置,晶闸管关断,断路器断开,成功隔离故障,保护电路。

断路器中能量反向流动,系统故障时,断路器工作原理与能量正向流动时一样,短路电流if由断路器电容以及负载电容充、放电产生的电流构成。其中,电容C2充电电流ic2和电容C4放电电流ic4反向流过晶闸管,电容C1充电电流ic1和电容C3放电电流ic3流向负载侧。当晶闸管关断之后,电容C1和C3处于串联状态,电流ic1和ic3相等。故障电流流通路径如图2(c)中红色部分所示。

当负载发生短路故障时,断路器电容以及负载电容充、放电产生故障电流。故障电流if可以由式(2)计算:

式中:iCsscb为断路器电容充、放电总电流;iCL为负载电容放电电流;Vf为故障输出电压;Gf为故障导纳。

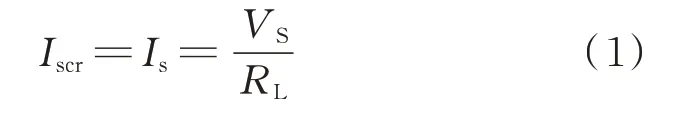

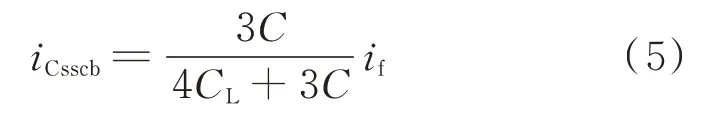

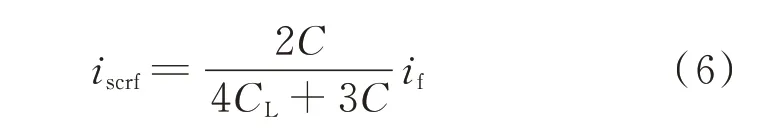

将负载电容记为CL,并且为简化计算过程,假设电容C1=C2=C3=C4=C,那么,通过对断路器拓扑分析可以得到:

通过进一步推导,可以得到:

将电容C1和C3充、放电产生的电流之和记为iscrf,其反向通过晶闸管,具体表达式如下:

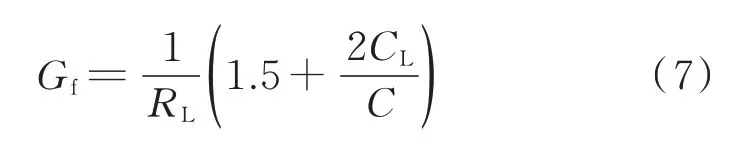

在负载发生短路故障时,为保障晶闸管关断,则流经晶闸管的电流应出现过零点。因此,当iscrf等于稳态下晶闸管电流Iscr时,晶闸管电流为零,电压被反向偏置,进而得到断路器的最小可检测故障导纳Gf为:

由式(7)可以看出,负载电阻和断路器电容的增大会使最小可检测故障导纳减小;负载电容的增大会使最小可检测故障导纳增大。

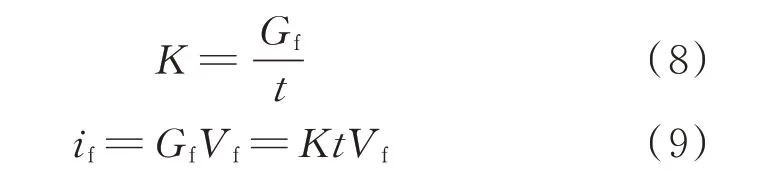

假设故障导纳在时间t内,从零线性上升至故障导纳最终值Gf,则最小可检测故障导纳上升速率K可以由式(8)计算:

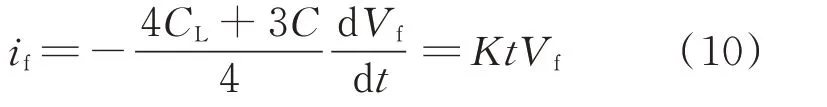

由式(2)、式(3)和式(4)可以推导出:

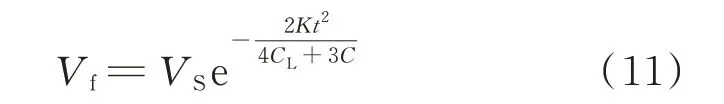

求解式(10)的微分方程,得到短路故障输出电压Vf:

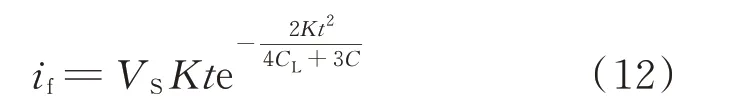

将式(11)代入式(10)中,得到:

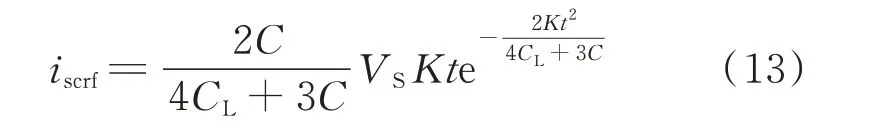

将式(12)代入式(6)中,得到:

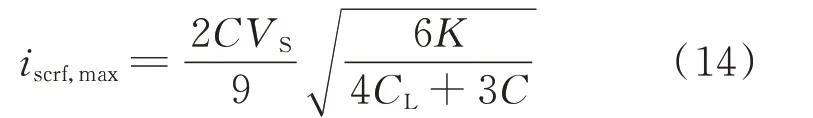

求解式(13)最大值,得到:

当晶闸管的反向电流与正向电流相等时,晶闸管电流为零,电压反向[16],即令式(1)与式(14)相等,得到K值:

由式(15)可以看出,最小可检测故障导纳上升率K同样与断路器电容、负载电阻、负载电容均有关。负载阻值越大,K越小;负载电容越大,K越大。

3 断路器参数设计

3.1 电容参数设计

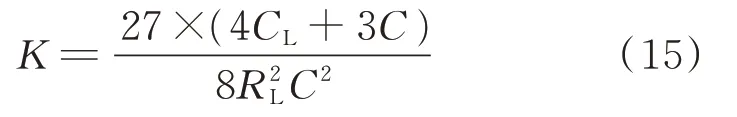

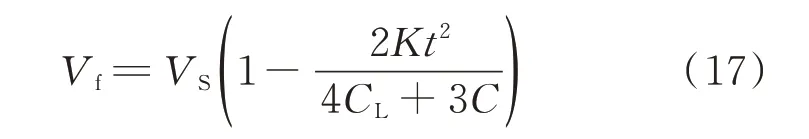

当系统负载发生变化时,断路器是否将该变化判断为故障与最小可检测故障导纳和最小可检测故障导纳上升速率有关。当故障导纳小于最小可检测故障导纳时,断路器将不能检测出故障,会误判该故障为负载的正常变化;当故障导纳上升速率小于最小可检测故障导纳上升速率时,无论故障导纳最后有多大,断路器将不会认为系统发生故障[20-21]。因此,最小可检测故障导纳和最小可检测故障导纳上升速率是设计断路器元件参数的主要依据。

由2.2 节短路故障状态时,对最小可检测故障导纳和最小可检测故障导纳上升速率的推导可知,当断路器参数设计同时满足式(7)与式(15)这两个条件时,才可以保障晶闸管电流出现过零点,进而被关断。

依据式(7)和式(15)可以完成断路器电容的参数设计,即同时满足以下条件:

3.2 电感参数设计

电感参数同电容参数一样,是断路器设计的关键元件,对断路器能否正常隔离故障起着至关重要的作用。随着电感值减小,当系统发生短路故障时,受电感限制的晶闸管正向电流分量将会迅速升高;假设电容网络提供的晶闸管反向暂态电流分量不变,则晶闸管将难以实现电流过零并可靠关断。反之,当电感值过大时,又会增大断路器的体积重量。因此,需要合理确定电感的取值范围。

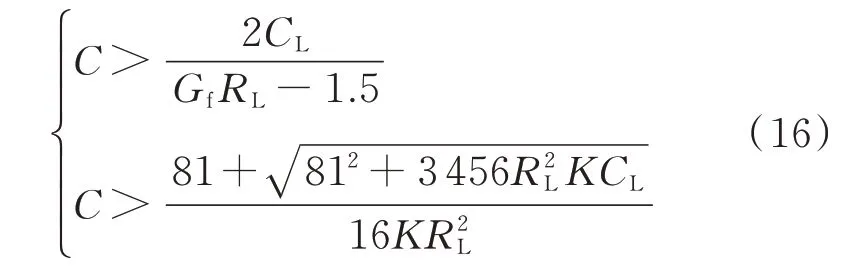

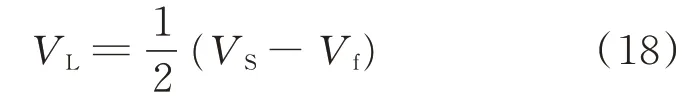

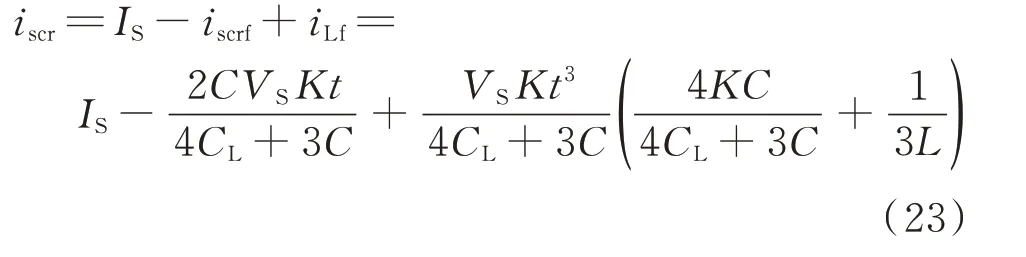

求解式(11)输出电压Vf的一阶泰勒展开式,得到:

在短路故障状态,电感L1和电感L2串联,假设电感L1=L2=L,则电感电压为电源电压VS与输出电压Vf之差的1/2,即

将式(17)代入式(18)中,得到:

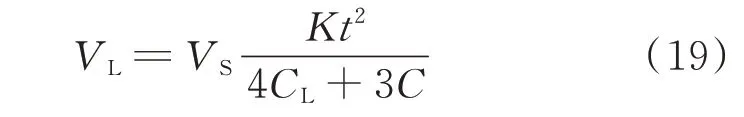

设短路瞬间,电感电流的暂态变化量为iLf,则

联立式(19)和式(20)得到:

对式(21)两端求积分得到:

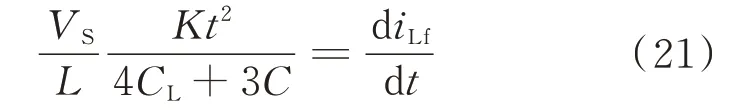

因此,晶闸管暂态电流iscr可由下式计算:

为了使电感电流对晶闸管电流的影响可以忽略,故三阶电感电流应远小于三阶电容电流,得到:

将式(15)中所求K值代入式(24)中,得到:

由式(25)可以看出,电感取值可以由断路器电容C和负载阻值RL确定其范围。随着电容C的增大,电感L也需相应增大。

4 仿真与实验验证

4.1 新型断路器仿真与实验验证

为了验证本文所设计断路器的短路故障隔离能力,搭建断路器模型进行仿真分析。在仿真中,断路器可检测到的最小故障导纳设置为Gf=0.180 S,最小故障导纳上升速率设置为K=280 S/s[18],负载电阻RL=20 Ω,负载电容CL=220 μF,那么,由式(16)可以推导出:

为满足式(26)对断路器电容参数的要求,同时考虑到实际中电容的型号,仿真中选取电容C=220 μF,对应Gf=0.175 S,对应K=268 S/s。

将参数代入式(25)可以进一步得到电感L的参数:

最后,在仿真中选取电感L=10 mH。

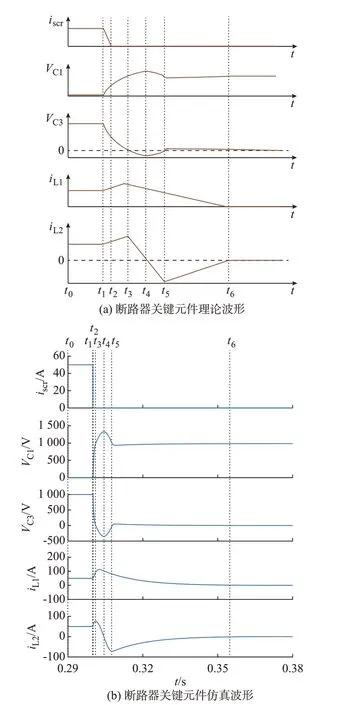

仿真实验中,采用电源电压VS=1 000 V,负载电容CL=220 μF,负载电阻RL=20 Ω,断路器工作于能量正向流动模式,负载短路故障发生在t=0.3 s,得到的断路器仿真波形如图3 和图4 所示。

图3 断路器关键元件理论和仿真波形Fig.3 Theory and simulation waveforms of key components of circuit breakers

图4 断路器电容电流和短路电流仿真波形Fig.4 Simulation waveforms of capacitor current and short-circuit current of circuit breaker

图3(a)为依据断路器工作原理绘制的关键元件理论波形,其中VC1和VC3分别表示电容C1和C3的电压。t0~t1阶段断路器处于稳定工作状态,晶闸管电流iscr和电感L1、L2电流iL1、iL2相等,均等于负载电流。当t=t1时,系统发生短路故障,断路器进入短路故障状态,此时,由于电容C1和C3充、放电电流反向通过晶闸管,晶闸管电流得以迅速下降为零,随后在t=t2时完全关断。晶闸管关断之后,电容C1和C3依旧处于充、放电状态,在t=t4时,电容C1充电达到正向电压最大值,电容C3放电达到反向电压最小值,随后逐渐趋于稳态,在t=t6时,电容充放电状态结束,分别达到稳态值。在短路故障状态,电感L1的电流iL1先缓慢增大,再逐渐减小至0 A,如t1~t6阶段所示。在该阶段,电感L2的电流iL2先逐渐增大,当电容C3放电电压过零点开始反向时,即t=t3时刻,电感L2开始承受反向电压,电流开始逐渐减小;当电流iL2=0,即t=t4时,电容C3电压达到反向电压最小值;t=t5时,iL2最小,随后逐渐上升达到稳态值,断路器短路故障状态结束。

图3(b)为与图3(a)一一对应的断路器关键元件仿真波形图。t0~t1阶段断路器处于稳定工作状态,系统短路故障发生在t=t1时刻。从图中晶闸管电流波形可以看出,故障发生后,晶闸管关断非常迅速,t1时刻与t2时刻几乎重合,晶闸管电流从50 A 迅速下降至零,切除短路故障。从图中电容C1和C3电压波形可以看出,t=t1=0.3 s 时,电容C1充电,电压从稳态时0 V 充电至电源电压1 000 V,电容C3放电,电压从稳态时1 000 V 逐渐下降,在其下降至零以前,电感L2承受正向电压,电流逐渐增大;当C3电压下降至零时,L2继续向C3反向充电,使其承受反向电压,同时L2也承受反向电压,电流开始下降;当L2电流下降至零时,C3所承受反向电压最大;随后L2电流反向,C3电压回升,当回升至正值时,由电阻和二极管构成的RD 续流支路开通并辅助耗能,使C3电压最终稳定在0 V。从图3(b)所示电感L1、L2电流波形可以看出,系统故障后,电感L1电流先增大再逐渐下降至0 A,电感L2电流先上升至正向最大值,然后下降至反向最小值,最后逐渐上升至稳态值0 A,在t=t3时电流值最大,t=t5时电流值最小,仿真波形与理论波形示意图一致。

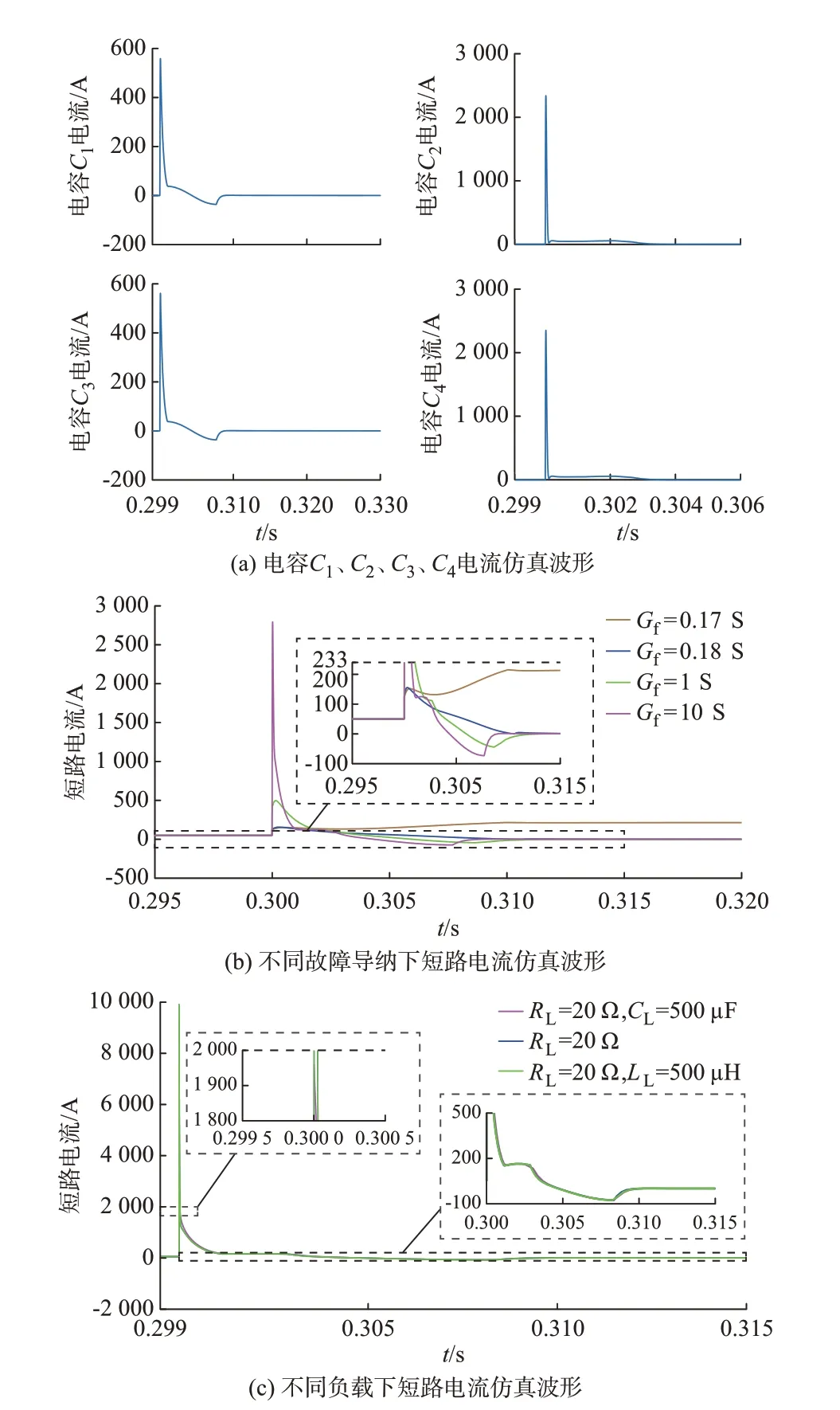

通过仿真获得的电容C1至C4的电流波形如图4(a)所示。在短路故障发生时,电容C1至C4进入充放电状态,产生充放电冲击电流,随后快速下降,之后随着电容充放电结束,逐渐达到稳定状态0 A。

仿真中,设置故障导纳上升速率远大于最小可检测故障导纳上升速率,得到不同故障导纳下短路电流波形如图4(b)所示。从图4(b)中可以看出,当故障导纳等于0.17 S,小于最小可检测导纳0.175 S 时,断路器不能检测到故障,短路电流上升并维持在200 A 左右;当故障导纳大于0.175 S 时,断路器可以及时断开,短路电流迅速下降,并稳定于0 A,短路电流会随着故障导纳的增大而增大,当故障导纳等于10 S 时,短路电流峰值可达2 800 A左右。

在仿真中,改变系统负载,分别模拟纯阻性负载、阻容性负载以及阻感性负载情况下,短路故障发生时,断路器是否能及时响应。通过仿真所得到的短路电流波形如图4(c)所示。从图4(c)中可以看出,阻容性负载时,短路电流峰值最小,约为2 kA,纯阻性负载和阻感性负载时,短路故障波形几乎重合,电流峰值约为10 kA,3 种负载情况下,短路故障电流均迅速下降为0 A,说明断路器可以迅速切断故障,进一步验证断路器的有效性。

图3 和图4 所示均为两极短路故障情况下的仿真波形。为进一步验证断路器的故障响应能力,附录A 图A2 给出了单极接地短路故障仿真波形,从图中可以看出,在单极接地故障发生时,与发生两极短路故障时一样,断路器及时检测到故障,电容C3放电,此时电容C1也同样处于充电状态,晶闸管电流迅速下降至0 A,电压被反向偏置足够长时间,从而关断,短路故障电流逐渐振荡下降至0 A。

在仿真实验中,根据附录A 图A3 所示的短路故障保护方案,搭建系统级保护仿真模型,该仿真模型可以近似模拟直流微网发生两极短路故障时的暂态过程和稳定运行状态特性,通过仿真可以分析系统暂态响应对断路器故障隔离功能的影响以及断路器接入系统后对系统稳定性的影响[22-25]。仿真中,模拟短路故障发生在t=0.5 s 时,短路故障时间持续至1 s,仿真所获得的波形如附录A 图A4 所示。从仿真结果可以看出,当系统发生短路故障时,晶闸管电流迅速下降至零,从而关断。负载侧电压从稳定运行时的1 000 V 也随着故障引入迅速下降,晶闸管电流的骤降紧随负载电压之后,说明断路器在直流系统发生短路故障时可以迅速检测到系统故障,并自动将故障切除,保障系统其他部件安全运行。

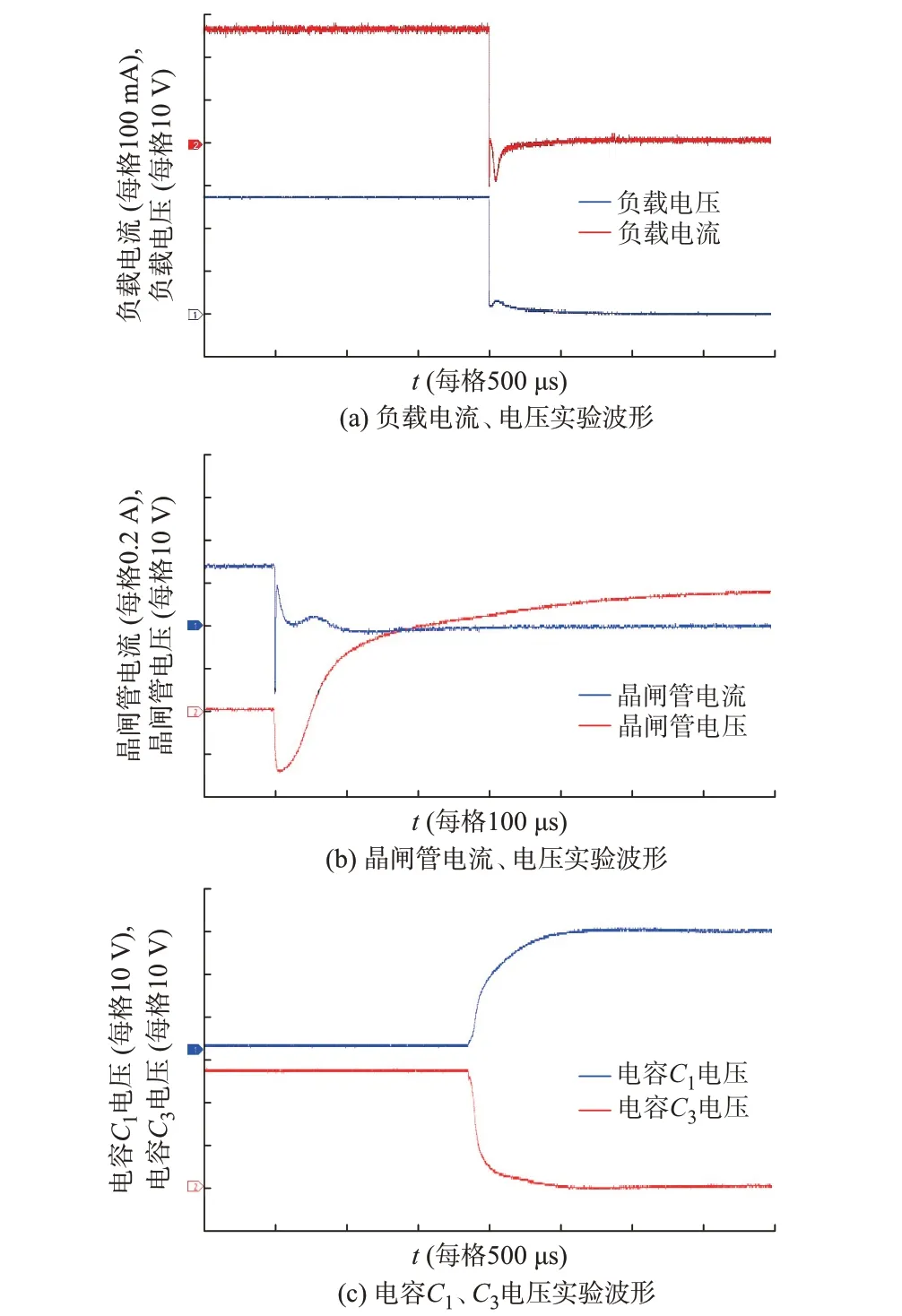

为进一步验证断路器的故障分断能力,搭建28 V/10 W 断路器原理样机,以能量正向流动时为例,完成短路测试,原理样机照片如附录A 图A5 所示。实验中,采用28 V 直流电源作为输入,负载选用阻值为100 Ω 的电阻。实验测得的负载电流、电压波形,晶闸管电流、电压波形以及电容C1、C3两端电压波形如图5 所示。

图5 断路器实验波形Fig.5 Experimental waveforms of circuit breaker

从图5(a)中可以看出,当系统短路故障发生时,断路器负载电压从稳态工作的28 V 迅速下降为0 V,负载电流也从稳态工作0.28 A 下降至0 A,并且维持在零状态,与仿真结果一致,表明该断路器能够及时检测到短路故障并做出响应,保护系统其他部件安全运行。

从图5(b)所示的晶闸管电流和电压实验波形中可以看出,晶闸管稳态工作电流与负载电流一致,发生短路故障时,电流在200 μs 内下降为零,其电压稳态工作时大约为零,在故障时刻,电压被反向偏置足够长时间,保障晶闸管可以被可靠关断。

图5(c)为电容C1和C3的电压实验波形。电容C1电压在稳态时为晶闸管SCR1的通态压降电压,约为0.7 V,电容C3电压为电源电压28 V,故障发生后,电容C1充电至28 V,电容C3放电,电压下降至0 V。

4.2 不同结构断路器仿真对比分析

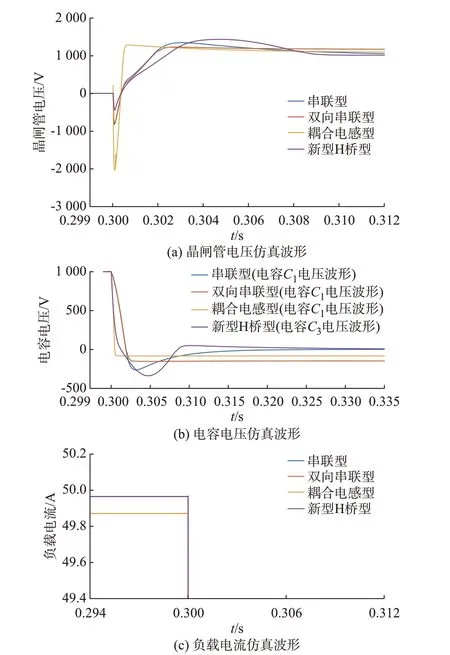

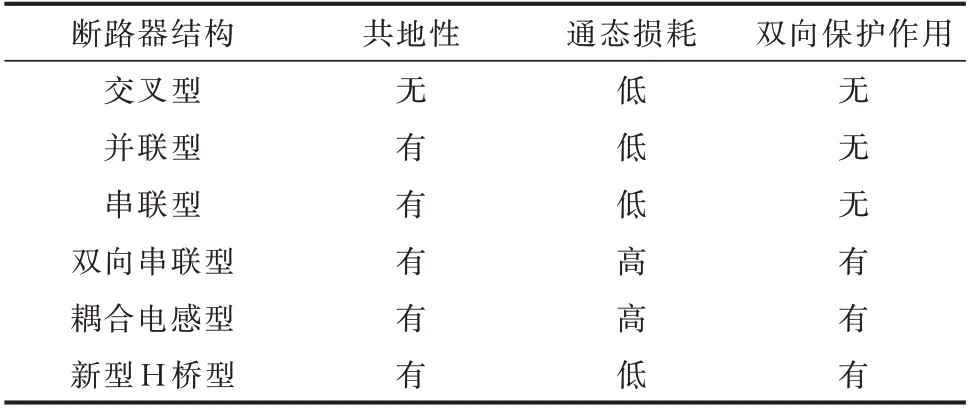

在单向结构中,串联型性能优于交叉型和并联型,为进一步对比各断路器的性能,搭建串联型、双向串联型、耦合电感型以及新型H 桥型断路器仿真模型,串联型、双向串联型、耦合电感型仿真参数如附录A 表A1—表A3 所示,仿真波形如图6 所示,通过仿真分析各结构性能特点,几种结构性能对比如表1 所示。

图6 串联型、双向串联型、新型H 桥型、耦合电感型断路器仿真波形Fig.6 Simulation waveforms of series,bidirectional series,novel H-bridge and coupled-inductor-based circuit breakers

表1 不同结构性能对比Table 1 Performance comparison of different structures

从图6(a)可以看出,短路故障发生时,各断路器的晶闸管电压均迅速被反向偏置,电压反向偏置时间近似相等。耦合电感型结构反向浪涌电压最大;串联型和双向串联型结构反向电压大致相等,晶闸管电压波形相似;本文所设计的新型H 桥型结构反向电压最小,大约为耦合电感型的1/4,其正向浪涌电压略高于其他3 种结构。

图6(b)所示为各断路器电容电压仿真波形。在故障瞬间,各电容迅速放电,放电电流反向通过晶闸管,使晶闸管电流出现过零点。新型结构以及串联型结构电容放电后稳定于0 V,双向串联型和基于耦合电感型结构的电容电压快速放电并被二极管D4钳制为负电压。

图6(c)为负载电流仿真波形,在电源电压与负载阻值相同的情况下,串联型以及新型结构负载电流大于双向串联型以及基于耦合电感型结构。因为在稳态工作状态时,双向串联型和基于耦合电感型结构电流需经过晶闸管和两个二极管才能传递到负载,而串联型和新型结构电流仅流经晶闸管一个半导体元件就可以传递到负载侧,因此提高了能量传输效率,降低了通态损耗。

5 结语

本文通过对比分析现有典型直流断路器的性能特点,针对目前现有结构存在的问题,提出了一种新型双向Z 源固态断路器,同时阐述了该断路器的工作原理以及参数设计方法,通过仿真与样机实验对其有效性及可行性进行了验证,得到以下结论:

1)采用反并联的晶闸管实现能量双向流动,从而可以使断路器对系统具有双向保护作用,扩大其应用范围。

2)采用电容代替以往结构二极管的反向阻断作用,降低了稳态时电流流经较多二极管而增添的通态损耗,提高了能量传输效率。

3)实验结果与仿真结果一致,均验证了本文所设计的断路器在短路故障时能对满足设计条件的故障快速响应,并且可靠切除故障,保障系统其他部件安全可靠运行。

本文虽完成了断路器的有效性验证,但对基于断路器的系统级保护尚未进行系统研究,在后续研究中会进一步深入探究直流系统设备及典型工况对断路器故障保护特性的影响。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。