对旋轴流风机结构尺寸参数对气动性能的影响*

2022-02-28王子浩寇子明高贵军李宇琛游青山

王子浩,寇子明*,高贵军,李宇琛,游青山

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.矿山流体控制国家地方联合工程实验室,山西 太原 030024;3.重庆工程职业技术学院,重庆 402260)

0 引 言

在煤矿的通风系统中,对旋轴流风机扮演着重要的角色。由于其具有结构紧凑、流量大和易调节等特点,对旋轴流风机常被用来向井下输送新鲜空气,同时排出瓦斯等有害气体。

据统计,由于煤矿巷道内使用环境恶劣,这种对旋轴流风机的实际运行效率只有50%~60%,而通风系统的能耗约占整个煤矿总能耗的15%~25%[1]。因此,在研究对旋轴流风机时,不仅要优化风机的内部结构,以提高其通风的效率,还要考虑响应国家的低碳节能政策。

赵燕杰[2]采用响应面方法对离心风机的集流器进行了结构优化研究,得出了锥弧型集流器对离心风机气动性能的影响比较显著的结论,优化后的集流器使得离心风机的效率提升了3.6%,静压提高了4.1%,声功率级降低了1.7 dB。LI Yu-tai[3]采用CFD数值模拟的方法,对不同间隙大小的集流器与叶轮进行了分析比较,指出如果集流器与叶轮之间的间隙选择不合理,会使风机整体性能下降2%~5%。吴秉礼[4]研究了对旋轴流通风机的集流器和扩压器,叙述了轴流通风机集流器和扩压器的设计及其合理的几何参数,分析了减小集流器和扩压器尺寸对轴流通风机性能的影响,并据此提出了相应的对策。史永忠[5]利用数值模拟的方法,分别探究了集流器和整流罩对单电机可调对旋轴流风机气动性能的影响,得到了扩压器长度与风筒直径相等时的最优扩散角;同时,对单电机叶片可调对旋风机的叶片角度调节机构进行了试验研究。丁涛[6]研究了不同导流罩长度与叶顶轴向宽度的比值对农用轴流风机的内外特性的影响,并利用Q准则对其结构进行了识别和分析,即具体通过三维激光扫描仪建立了农用轴流风机几何模型,再利用密闭风室试验测试数据验证了数值模型的准确性,最后采用数值模拟的方式,研究了农用轴流风机导流罩长度变化对风机内外特性的影响。

当前的研究主要集中在集流器和整流罩单个因素的结构优化对风机性能的影响,两者共同作用的情况需要做进一步的深入研究。

因此,笔者拟通过四因素三水平的正交试验,研究集流器入口直径、长度和整流罩的两段长度对FBD No. 8.0风机的影响,以期为优化风机内部的结构尺寸参数,提高风机的运行效率提供理论上的参考。

1 正交试验设计

流量、全压、效率、静压等参数通常作为衡量风机性能优劣的指标,此处的正交试验以全压效率为评价指标,对风机内部集流器、整流罩的尺寸参数进行优化设计。

笔者将集流器入口直径、入口长度、整流罩总长和整流罩水平段长度4个因素定义为正交试验的水平因素,通过控制整流罩总长与水平段长度的距离差值改变整流罩的锥形角度。

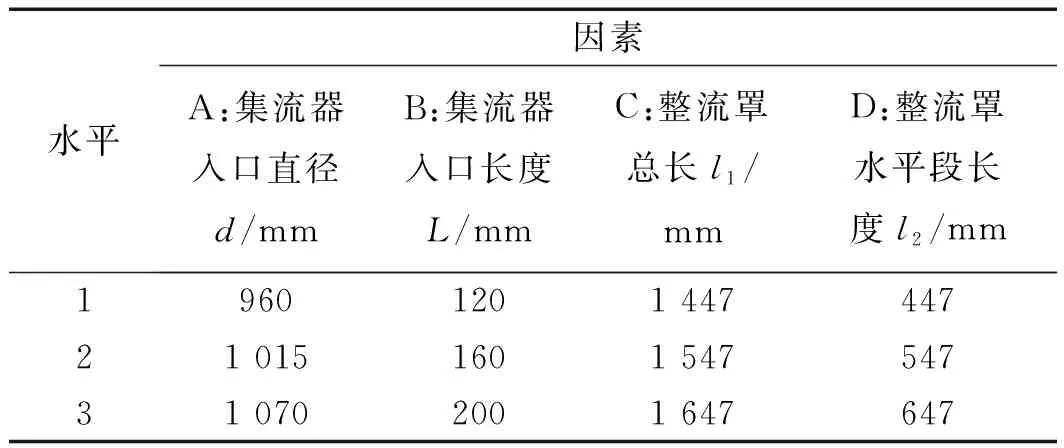

根据轴流通风机的工程设计方法,笔者针对每个因素各选取3个水平,如表1所示。

表1 因素水平表

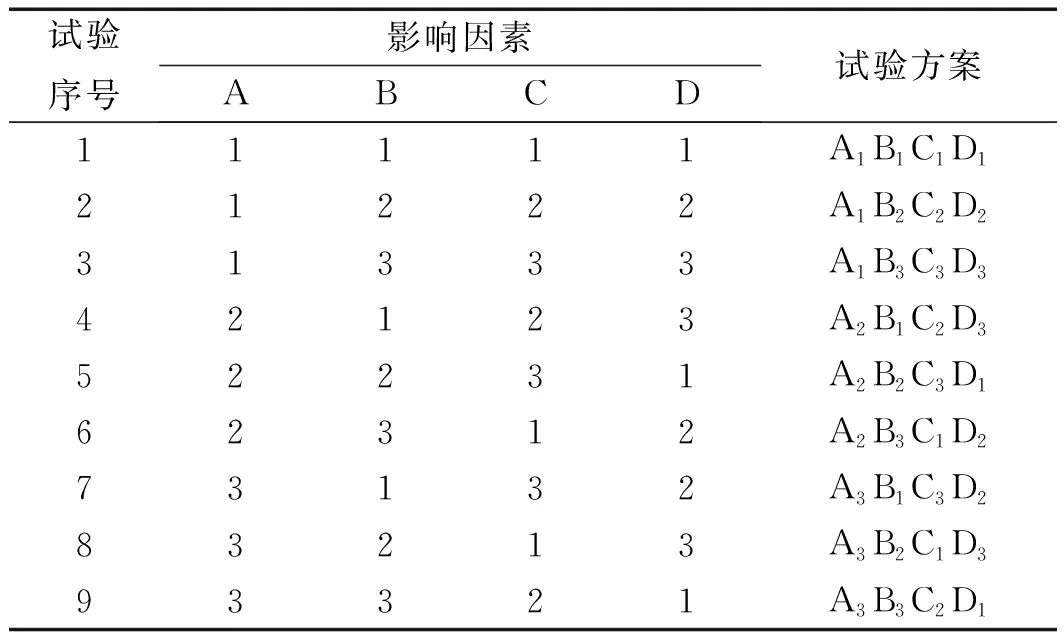

按照L9(34)的标准正交表,笔者设计了9组正交试验方案,如表2所示。

表2 正交试验表

2 数值模拟

2.1 三维建模与网格划分

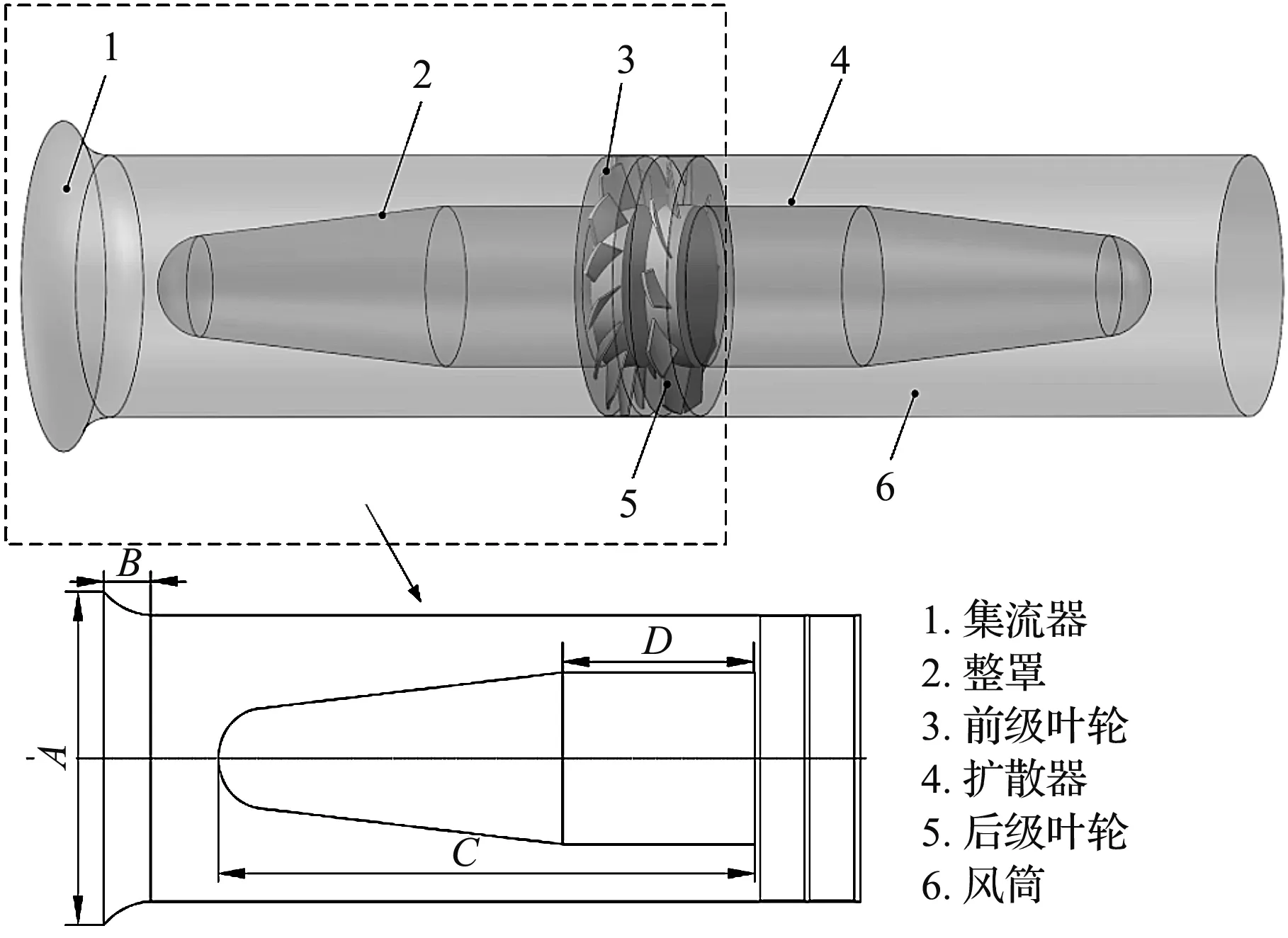

笔者的研究对象是FBD No. 8.0矿用对旋轴流风机,它主要由集流器、整流罩、扩散器、风筒和前后两级叶轮组成。

其中,前级叶轮的叶片数为14,安装角度为46°。后级叶轮的叶片数为10,安装角度为30°。两级叶轮直径均为800 mm,轮毂比为0.6,额定转速为2 900 r/min。

由于对旋轴流风机内部结构复杂、零件繁多,笔者将对旋轴流风机结构复杂的部分进行简化处理,以减少计算时间,提高仿真效率,同时避免网格质量较差、节点偏移等情况[7]。

笔者在Solidworks中建立简化后的三维模型,如图1所示。

图1 FBD No. 8.0矿用对旋轴流风机简化三维模型

笔者将原型风机模型导入ICEM中,分别对风筒和叶轮划分网格,最后合并得到一个完整的网格模型。

网格划分采用四面体非结构化网格,全局网格参数设置为30 mm。由于两级叶轮的旋转区域流动复杂,网格需要加密处理,设置叶片顶部区域参数为2 mm,设置叶片表面参数为10 mm,其余部位为10 mm~15 mm。

为了确保数值模拟的结果与网格数量无关,笔者为原型风机划分了4种不同数量的网格,分别为2×106、3×106、4×106、5×106。

网格划分结果表明:当网格数目达到3×106时,随着数目的增加,效率值变化很小。因此,考虑到效率和仿真模拟所需的时间,笔者选择第2种方式划分网格。10组模型划分后的网格数目为3.06×106~3.14×106不等,质量均在0.33以上。

原型风机划分后的网格模型如图2所示。

图2 网格模型

2.2 数值计算与试验验证

笔者将上述划分好的网格模型分别导入Fluent 19.0中,模型选择RNGk-ε湍流模型,边界条件为速度入口(velocity Inlet)和自由出口(outflow)条件,入口速度设置为15 m/s,水力直径为0.8 m。两级叶轮转速均为2 900 r/min,旋转方向相反。

叶轮与集流器、整流罩、风筒等静止区域的信息交互使用MRF多重参考系模型,叶轮与其他区域选择interface面传递数据。

此处选用的数值算法为SIMPLE算法,迭代步数设置为700步,当残差曲线趋于平稳且各项残差值低于10-5时,认为数值计算完成[8]。

为了验证仿真模型的正确性,根据GB/T1236—2017《工业通风机用标准化风道性能试验》,笔者搭建了一个B型压入式风机性能测试系统试验台[9],以比较风机在额定转速2 900 r/min下仿真模拟值和实验值的差异。

B型压入式风机性能测试系统试验台如图3所示。

图3 B型压入式风机性能测试系统试验台

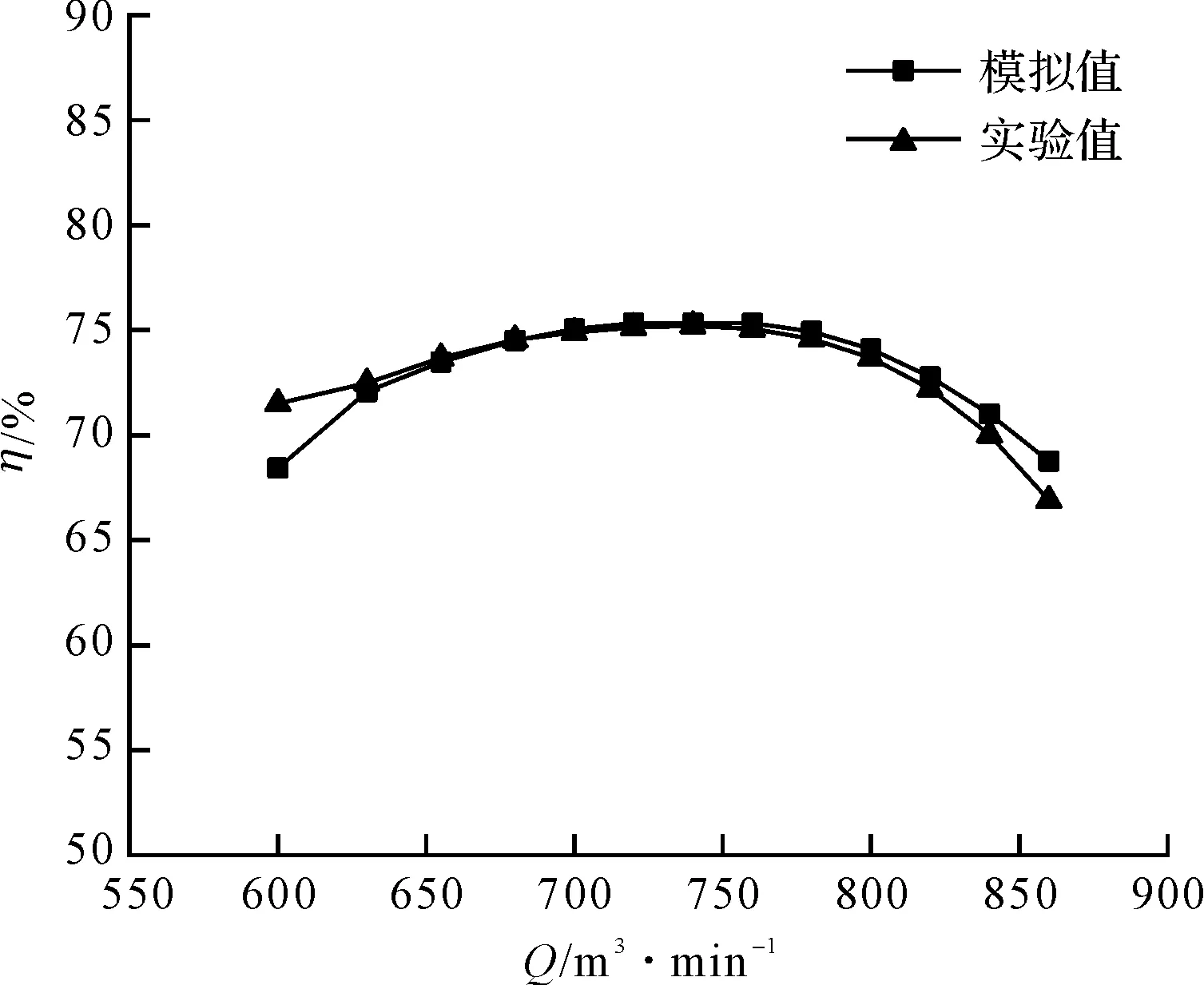

额定转速下仿真模拟值和实验值的对比如图4所示。

图4 额定转速下仿真模拟值和实验值的对比

图4中,在中低流量阶段,风机效率的模拟值和实验值均随流量的增加而增大,当流量达到750 m3/min时,效率达到最高点,随后逐渐下降。

通过计算可知,曲线中风机效率的模拟值和实验值的平均误差为1.943%,效率最高点处的误差为1.173%,均低于数值仿真中所要求的5%的相对误差。

以上结果说明,模型与网格划分设置的可信度高,能够反映风机的实际运行过程。

3 正交试验结果及分析

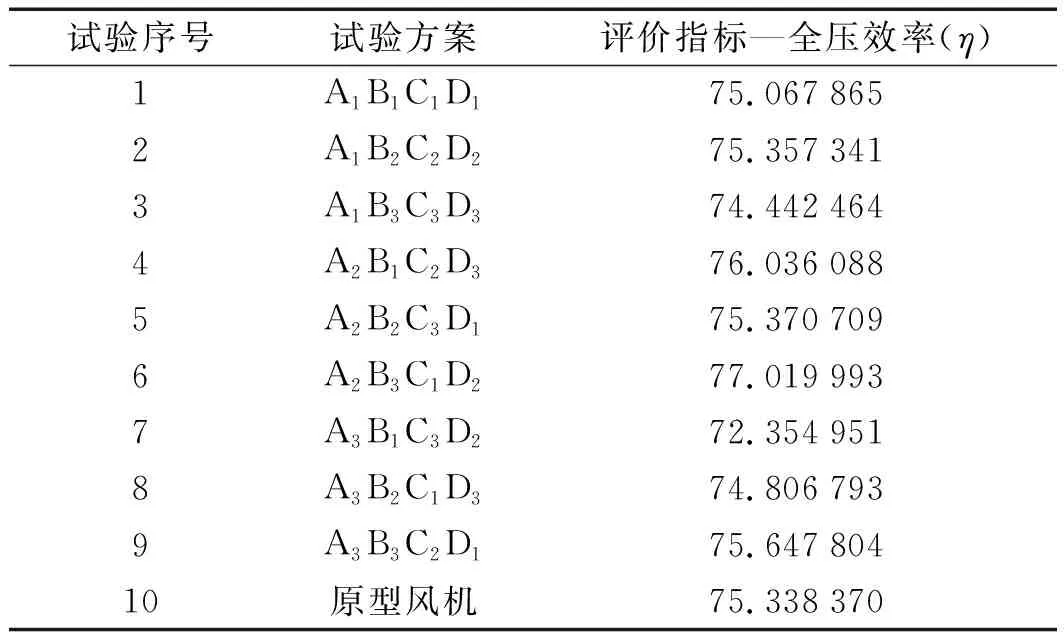

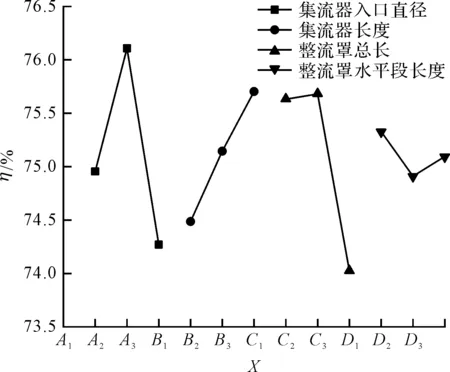

笔者应用Fluent软件,对10种网格模型采用相同的数值模拟方法,得到了正交试验结果表,如表3所示。

表3 正交试验结果表

由表3可知:试验1、3、7、8没有起到优化提高的作用,试验2、4、5、6、9的效率均高于原型风机;其中,试验6的评价指标最高,效率值提高了1.68%。

笔者对正交试验的仿真模拟结果进行了极差分析,如表4所示。

表4 极差分析表

从表4可以看出:4种因素对风机效率的影响顺序从大到小为:A>C>B>D,集流器入口直径大小对风机效率影响最大,整流罩中的水平段长度对风机效率影响最小。

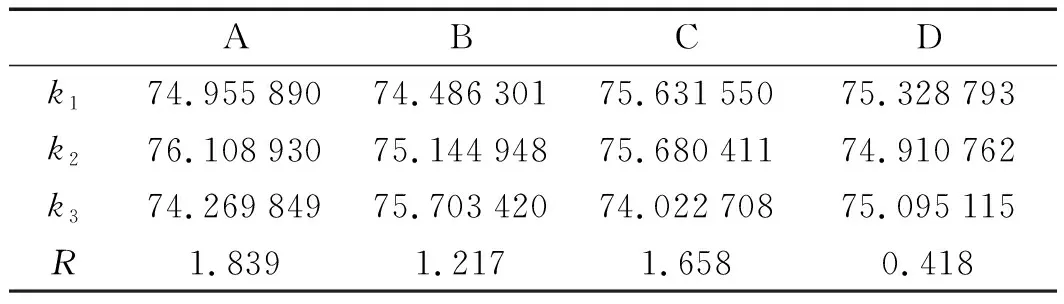

各因素、各水平对风机效率的影响曲线如图5所示。

图5 各因素、各水平对效率的影响曲线

由图5可知:

集流器入口直径和整流罩总长对风机效率的影响趋势相同,随着尺寸参数的增大,效率均是先增大后减小;集流器长度对效率的影响呈现正相关走势;整流罩水平段随着长度的增加,效率呈现先减小后增大的趋势。

根据各个因素每个水平对效率的主次影响顺序可得,风机尺寸参数的最佳组合为A2B3C2D1,此时风机的各项参数为:集流器入口直径1 015 mm,集流器长度200 mm,整流罩总长1 547 mm,整流罩水平段长度447 mm。

4 优化模型数值模拟

4.1 风筒截面压力对比

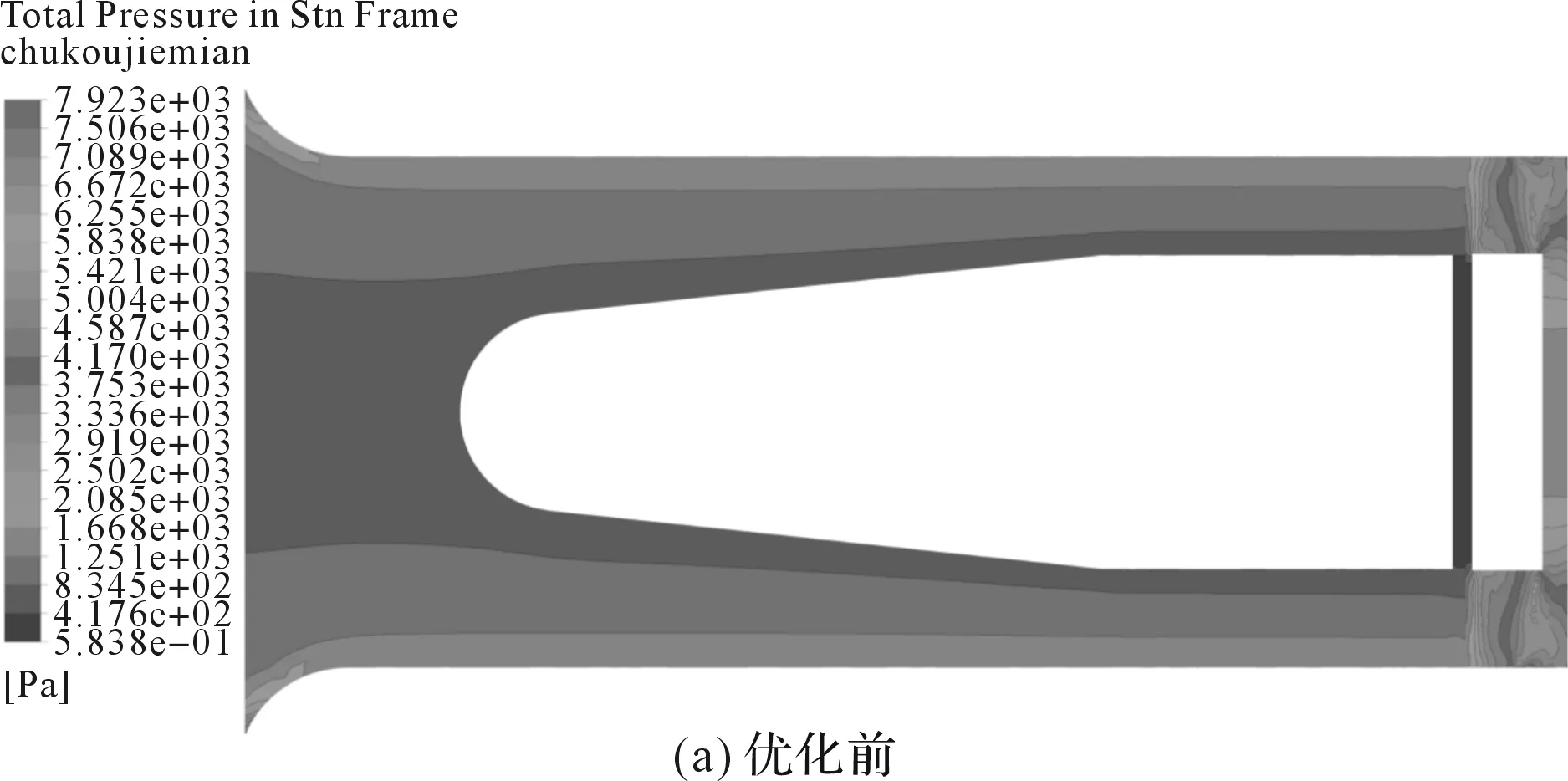

优化前后风筒截面的全压分布如图6所示。

图6 风筒截面全压分布云图

由图6可以看出:

从入口开始,优化模型和原模型的内部流体动能不断增大,压力逐渐升高,这是叶轮高速旋转对气体做功的结果[11]。

通过对比可以看出,优化模型的前端风筒内部的压力值更加平均,而原模型中靠近整流罩及轴线中心处的压力较低,靠近风筒外壁一侧压力较高,内部的空气会从压力高的区域流向压力低的区域,这样会对来流气体形成阻碍作用,降低风机效率、增加能耗。

优化模型增大了集流器入口长度,使其变得更加平缓,更具有“弧线”。整流罩的锥形角度减小,当气体流入,经过集流器后,压力差值逐渐减小,再通过平缓的整流罩;进入前级叶轮处的压力维持在一个稳定值,能够有效缓解叶轮高速旋转时叶顶泄露流和叶尖涡的产生[12],减少在风道内部流动的压力损失,提高运行效率。

4.2 风筒截面速度与涡量对比

涡量是描述流体漩涡运动的一个物理量[13,14]。一般速度出现较大变化的地方就容易出现漩涡,涡量的大小和强弱与速度变化波动的大小有关。

目前,对于涡量的结构认知技术已经更新到第二代,常见的方法有Q准则[15,16]、λ2准则、螺旋度等[17,18]。

笔者选用Q准则对涡量进行分析,因为Q准则能够较为清晰、完整地反应涡的结构和强度,在第二代涡结构认知技术中应用更为广泛。

Q准则的定义为:

(1)

式中:Q—速度张量梯度的不变量;ωij—速度张量梯度的反对称部分,对应流场中变形部分;Sij—速度张量梯度的对称部分,对应流场中旋转部分。

当Q>0时,涡量的旋转为主要因素,即产生了漩涡。

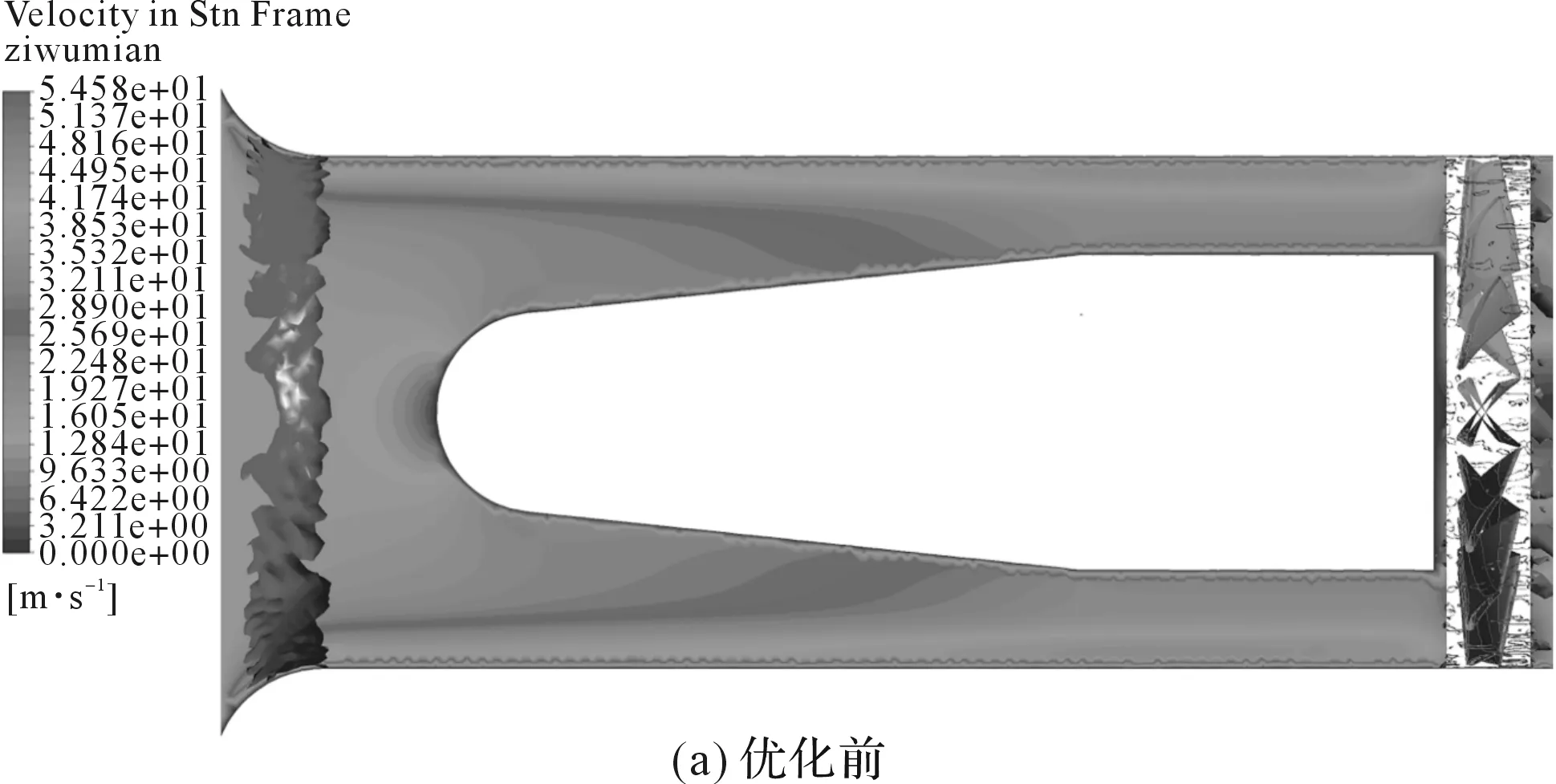

优化前后风筒截面的速度分布如图7所示。

图7 风筒截面速度分布云图

由图7可以看出:

当气体经过原型风机的集流器入口时,由于直径变短,使得靠近外壁面的气体流速加快,而靠近入口中心处的气体速度没有较大变化,因此产生的速度差会生成涡团,强度为Q=131 357 s-2;此处涡团的存在会阻碍气流的流入,并且会增大入口处气流产生的旋转噪声;

优化模型的集流器由于入口长度增加,缩颈弧度变得平缓,速度变化较小,产生的涡团较少;

同时,减缓整流罩锥形角度,气体能够保持均匀的流速平稳进入,并到达叶轮做功区域,内部流场性能更加稳定。

4.3 叶轮入口处压力对比

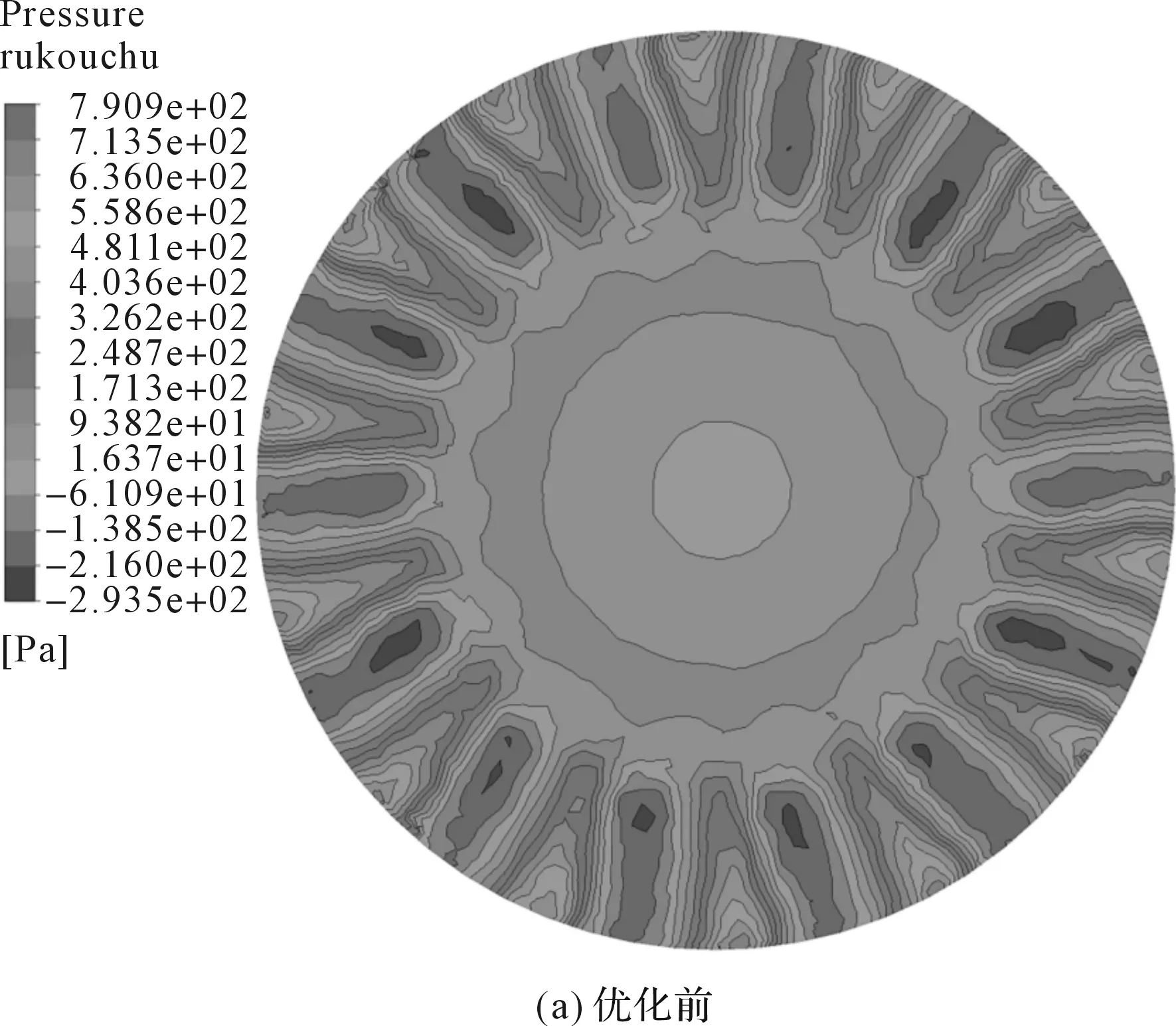

优化前后叶轮入口处的截面压力分布情况如图8所示。

图8 叶轮入口处的压力截面云图

从图8可以看出:

优化模型和原模型靠近叶轮入口处的压力呈中心对称分布;

压力值最高的区域为叶片前缘的部分,当气流通过整流罩后,首先与之接触的是叶轮前缘,气体在叶片的推动作用下,压力迅速升高,流入叶轮做功区域。其中,叶顶附近的压力值最高,叶根和轮毂附近的压力较低,压力值随旋转半径的减小而递减。这是因为叶顶附近与旋转中心的距离最大,线速度和距离呈正相关。

因此,当叶轮高速旋转时,叶顶做的功最多[19],压力也最大。剩下的一部分气体因速度降低而流入叶片中部,叶片中部由于受到的压力减少而出现负压现象。

由此可见,优化后的风机结构改善了气流进入叶轮前的压力分布不均的现象,将大部分气流导入有用做功区域[20],缓解了叶片中间表面的低负压和涡量情况。

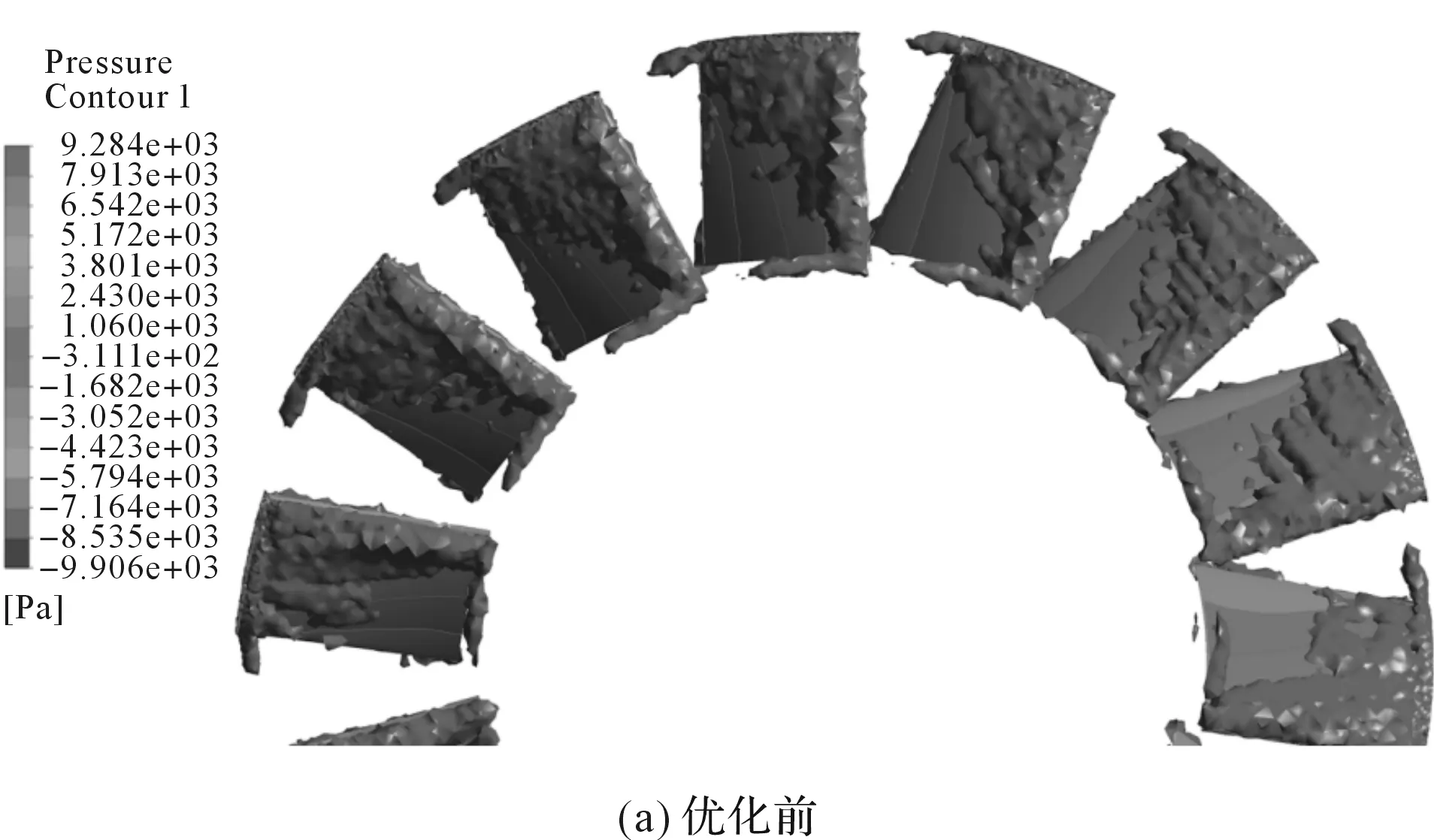

优化前后叶片表面涡量情况如图9所示。

图9 叶片表面涡量图

由图9可以看出:优化后,叶片表面的涡团明显减少。该结果进一步说明负压情况得到改善,风机性能得到增强。

4.4 全流场对比

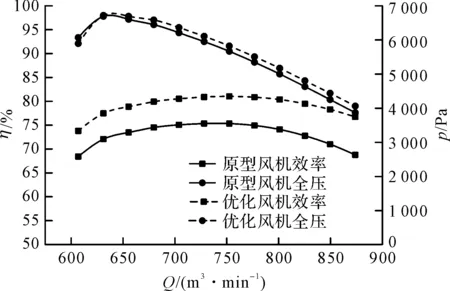

笔者通过数值计算模拟了优化模型在全流量工况下的性能曲线,并将其与原型风机进行对比,如图10所示。

图10 全流场对比图

图10中,在流量点750 m3/min时,优化模型和原型风机的全压和效率均达到最高值,优化模型为6 106.64 Pa和77.07%,原型风机为5 949.29 Pa和75.33%;

相比于原型风机,优化模型全压值和效率值分别提高了2.64%和1.74%;

从全流量的工况来看,整个优化过程中全压和效率基本高于原型风机,全压和效率平均提高了2.12%和2.31%。

5 结束语

笔者采用四因素三水平的正交试验法,对FBD No. 8.0对旋轴流风机的集流器、整流罩进行了几何尺寸的参数优化,并运用Fluent软件对轴流风机的内部流场进行了数值仿真。

笔者结合试验结果得出了以下结论:

(1)增加集流器入口长度,减小整流罩锥形角度,能够有效地缓解入口处的涡流,降低风筒前端内部的压力差值,改善进气情况;同时,可以使来流气体保持均匀的速度进入叶轮做功区域,减少在风道内部流动的压力损失,提高轴流风机的运行效率;

(2)优化后的风机结构,气流进入叶轮前的压力分布更加平均,叶片表面的涡量明显减小,有用做功能力更强,轴流风机的性能得到提高;

(3)相较原型风机,优化后的风机内部流场更加稳定,在流量点750 m3/min时,全压和效率分别提高了2.64%和1.74%;在全流量工况点下,全压和效率平均提高了2.12%和2.31%。

在接下来的工作中,笔者将通过改变对旋轴流风机内部的结构尺寸参数,降低风机运行过程中的气动噪声。