地铁下穿既有车站引起承压水通道原因分析

2022-02-28梁孝漆泰岳晋智毅陈鹏涛雷波

梁孝,漆泰岳,晋智毅,陈鹏涛,雷波

(1.西南交通大学 土木工程学院,四川 成都 610031;2.西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031)

渗漏水是地铁隧道的主要病害之一,直接影响地铁列车的运行安全[1-3]。国内外专家对隧道渗漏水已经展开了相关研究,叶飞等[4]简要阐述了隧道渗漏水现状,认为当围岩含水量大时,大量地下水从初期支护渗出后无法及时排出,是导致渗漏水的原因。刘会迎等[5]认为隧道渗漏主要是人为因素造成的,并从设计、施工质量、防水材料的采用等方面分析了隧道渗漏的原因。许金华等[6]认为地下水是引起隧道渗漏的水流的直接来源。地下水引发隧道病害,影响隧道结构的安全稳定。王昭椿等[7]对新建隧道渗流过程进行了研究,认为地下水渗流与岩体结构面有关,岩体裂隙的各向异性导致裂隙水渗流的各向异性。新隧道的渗流主要受基岩裂隙水的影响。王同华等[8]总结了隧道工程中地下水渗流的危害,分析了地下水渗流的条件和机理,提出了在设计、施工和维修中地下水影响的处理方法。李明等[9]分析了裸露隧道病害的形成,认为地下水渗漏是隧道病害的主要原因之一,裂隙带是渗漏破坏的严重区域。李晓红等[10-11]结合现场监控量测,分析地下水对隧道围岩体作用的力学机制,提出了防渗漏措施。综上所述,现有研究认为隧道渗漏水的主要原因为:1)地质原因,地下承压水段水压超过设计允许值;2)施工原因,施工过程中造成了管片的损坏,破坏了管片的自防水系统。而在杭州地铁5号线中原本无地下水赋存且施工过程中管片无破损的区间也发生了渗漏水问题,这表明可能存在地质与施工之外的其他原因,有必要对这一问题进行进一步研究。本文以杭州地铁5号线为例展开研究,分析地质水文条件与现场施工情况,提出承压水沿UCWC流通导致管片渗漏水的问题,并对承压水流通路径进行分析。结合数值模拟与现场监测数据,验证了车站结构与软弱地层的沉降差引发UCWC,承压水沿UCWC流通导致渗漏水的假设。在此基础上,提出长管注浆等技术措施,并在实际工程中取得良好的效果。

1 工程概况

1.1 项目概况及工程问题

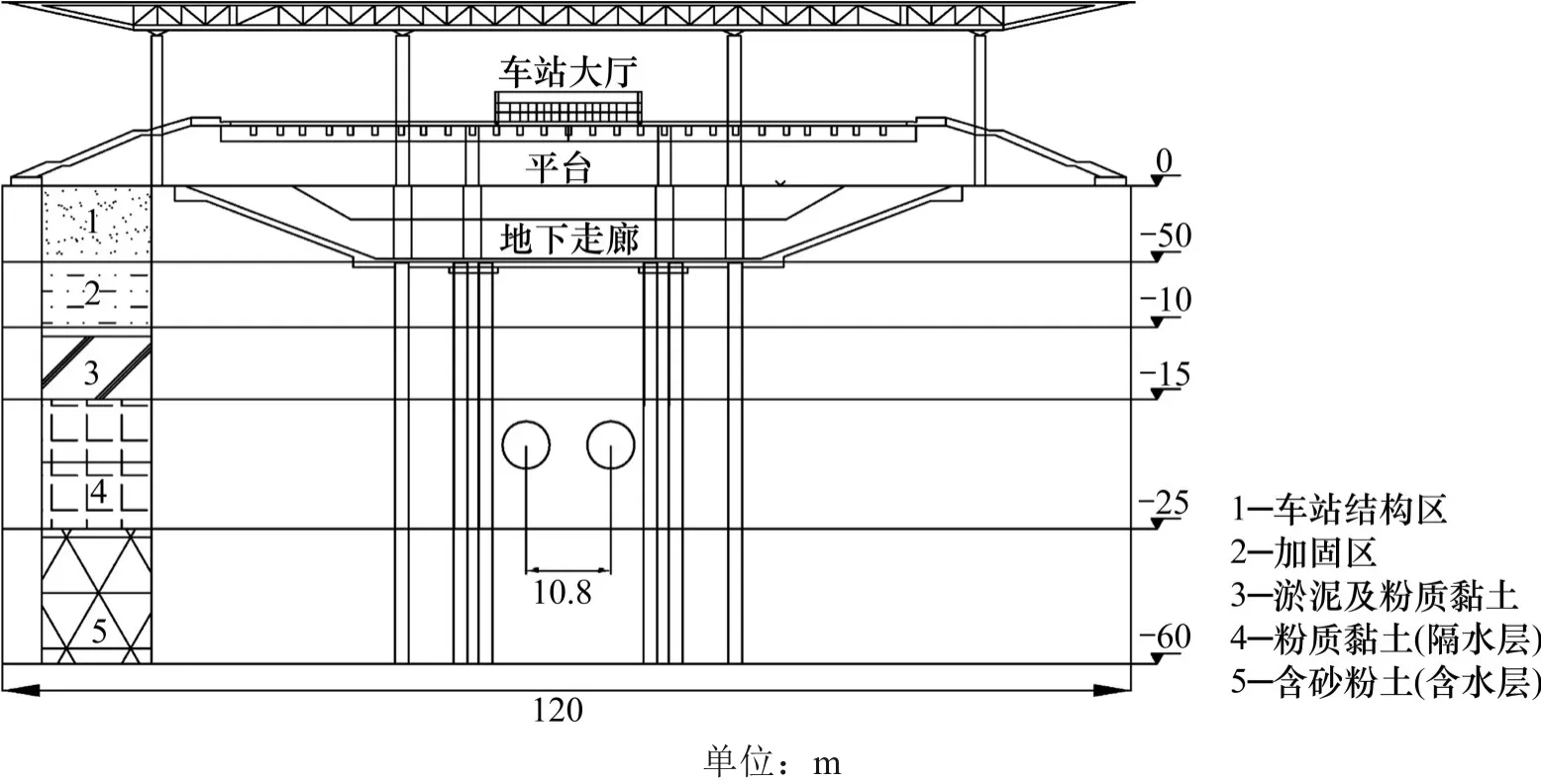

杭州地铁5号线位于杭州市萧山区,下穿火车南站。火车南站为框架结构,包括地下1层和地上2层。车站尺寸为120 m×240 m,基础为筏板基础,下部有42根工程桩,桩径为1 m,桩长为50 m。下穿火车南站的隧道区间主要穿越淤泥质黏土、粉质黏土地层。南站示意图如图1。隧道间距为10.8 m,埋深15~20 m。管片外径6.2 m,内径5.5 m,厚度0.35 m,环宽1.2 m。先开挖左线隧道,开挖一定距离后进行右线隧道的开挖,双线隧道同步开挖但始终保持固定间距,直到结束。

图1 火车南站示意图Fig.1 Profile of hangzhou south railway station

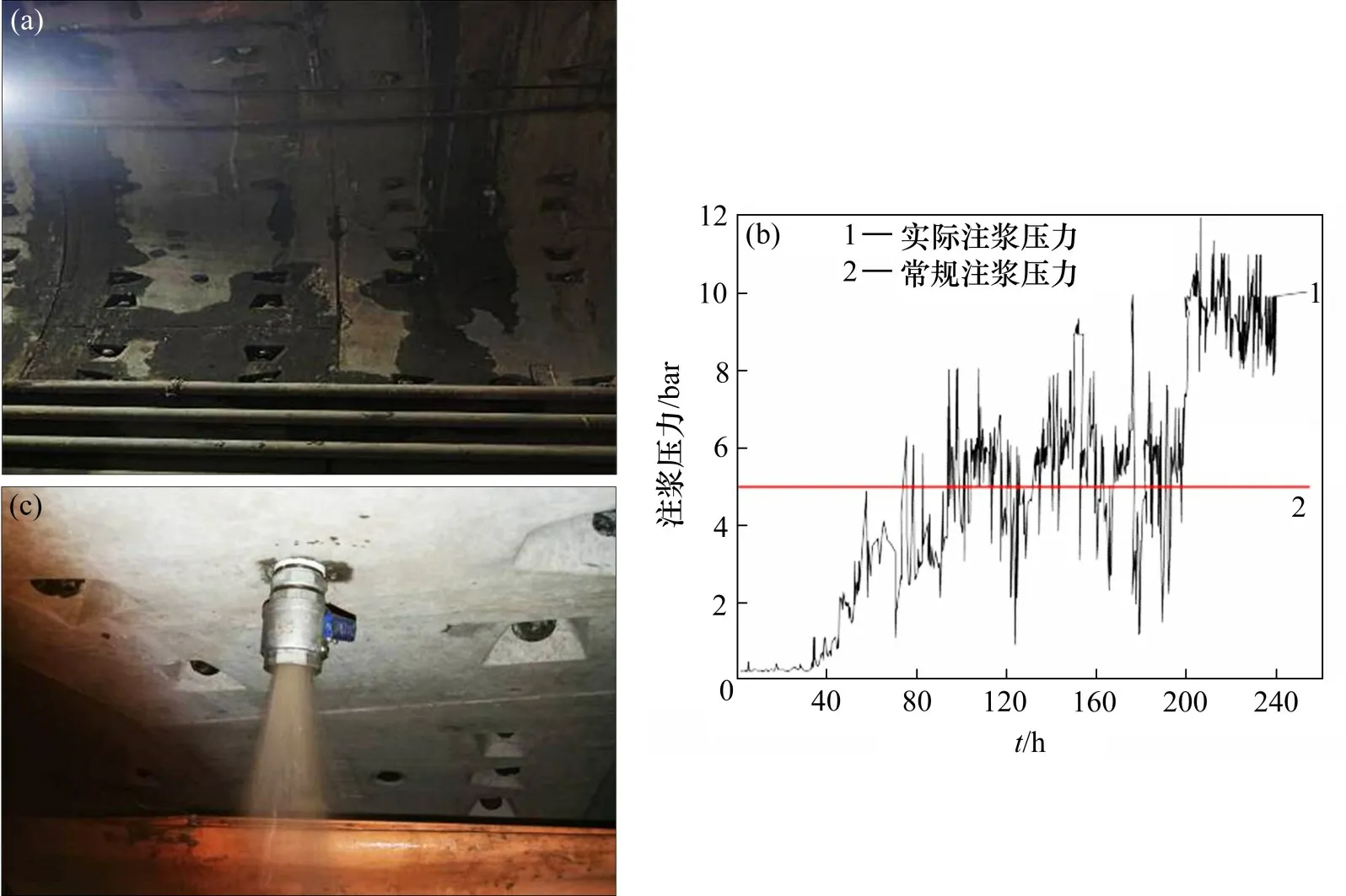

隧道开挖至200~300环位置时,管片渗漏水严重,如图2(a)所示。发现渗漏情况后,进行注浆封堵。但封堵过程中,发生异常情况如下:1)盾尾注浆口的注浆压力逐渐增大,超过正常值(正常注浆压力为3~5 bar)[12],多处异常值高达10 bar,如图2(b)所示;2)顶部注浆孔的浆液无法注入土体,注浆孔开启后,大量水涌入,涌水量大,见图2(c)。由于注浆压力异常,对该点水压进行检测,水压较高,达到0.6 MPa,如图3。

图2 现场病害情况Fig.2 Field disease condition

图3 现场水压测试Fig.3 Field hydraulic test

由地勘资料知,该地区地下水来源为车站区间的潜水及下部的承压水。其中,潜水埋深为2.0 m,分布于浅部的填土层、粉质黏土层中,水量较少。承压水主要分布于深部的砂砾层中,水量丰富,隔水层为其上覆的粉质黏土层,具有埋藏深、污水少、水量大的特点。若地下水的来源为潜水,根据达西定律计算,水压为0.2 MPa,与实测值相差较大。同时,现场渗漏水量大,而潜水的水量决定了潜水不会是渗漏水的主要来源。结合水文地质情况,承压水的特点与渗漏区间的水压、水量等情况更符合。因此,承压水可能为管片渗漏水的主要来源。

1.2 承压水流通路径分析

根据上述分析,渗漏水来源是承压水,承压水沿一定路径流通后到达渗漏区间。现有研究[13]对承压水的流通机理已进行过分析,其机理如图5所示。由图5可知,承压水赋存于含水层中,含水层所处位置高程较小,顶部承受静水压力。含水层的上下方均为不透水的隔水层,限制水体流动。当存在钻孔将隔水层穿透时,含水层中的承压水在压力作用下将沿着钻孔上涌,形成喷涌。

图5 承压水流通机理Fig.5 Mechanism of confined water flow

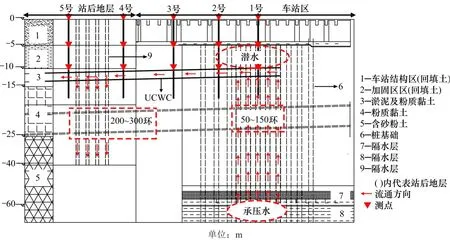

上述机理分析表明在隔水层被打穿后,承压水会发生流通。接下来,将结合图4中承压水分布及病害位置等具体情况,对承压水的流通路径具体分析。流通分为以下3个阶段。

1)上涌阶段

如图4所示,车站区的下方存在含水层,埋深为60 m。含水层中含有大量承压水。含水层的上方为隔水层,有限制承压水流动的作用。车站结构区施工在下部布置有大量工程桩,桩长为70 m,桩基穿透隔水层,导致含水层中的承压水在压力作用下,沿桩孔钻孔等上涌。承压水上涌到达隧道上方。

2)流通阶段

承压水上涌到达隧道上方后,距离渗漏区间有50~150环的距离,必然存在承压水流通通道(UCWC)与病害区间段联通,使上涌的承压水能沿着UCWC流通至病害区间。

3)下渗阶段

承压水沿UCWC流通至病害区间附近后,UCWC逐渐消失,而流通至此处的承压水则沿着一定路径下渗至隧道衬砌结构背后。如图4所示,站后地层范围内存在多处前期的地勘钻孔,孔径为200 mm,孔深为40~60 m,钻孔穿透了淤泥及粉质黏土地层。在完成勘察后,地勘钻孔并未封堵,隧道埋深处存在多处未封堵的钻孔。因此,承压水流通至钻孔位置后沿钻孔下渗,流通至隧道管片背后。

图4 承压水通道位置及流通示意图Fig.4 Location and circulation diagram of UCWC

其中,上涌和下渗阶段的流通路径均可通过施工图纸及地勘资料验证。而流通阶段的UCWC仍需进行分析验证。

1.3 UCWC成因分析

根据相关研究[14-16],隧道开挖过程中,由于地层刚度差异等原因,引起地层的层间变形不协调,地层之间的弱结构面将沿法线方向张开,形成层间裂隙,如图6所示。基于以上研究,对UCWC产生的原因做出假设:隧道开挖过程中,车站结构周边地层会发生沉降。由于车站结构下部存在大量桩基础,对一定范围内的地层起到了压缩加固的作用,而加固层底部的地层仍然薄弱。加固层与软土层存在性质差异,盾构施工地层损失引起了地层间的沉降差异。在软弱结构面上,沉降发生突变导致其法向张开形成层间裂隙,进而形成了流通通道。

图6 层间裂隙示意图Fig.6 Ιnterlaminar fissures

2 UCWC的数值模拟分析

2.1 模型的建立

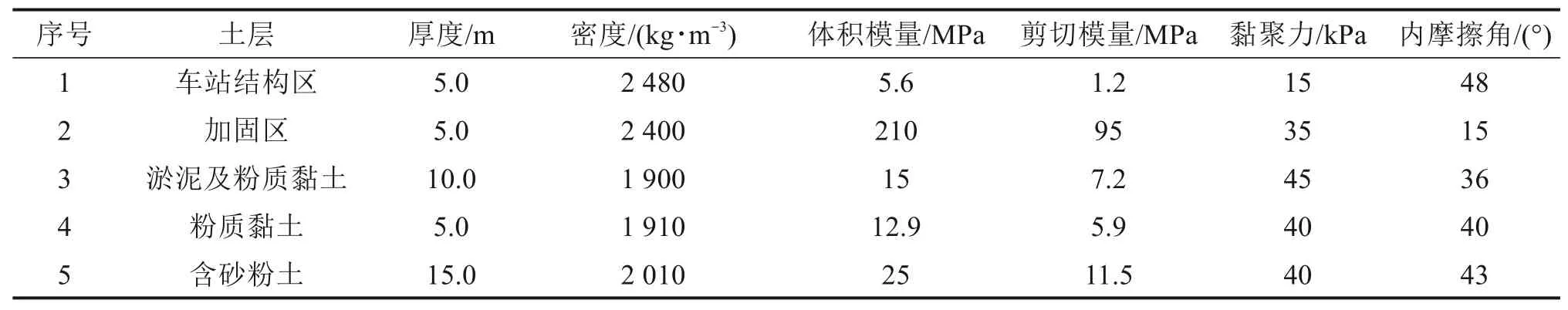

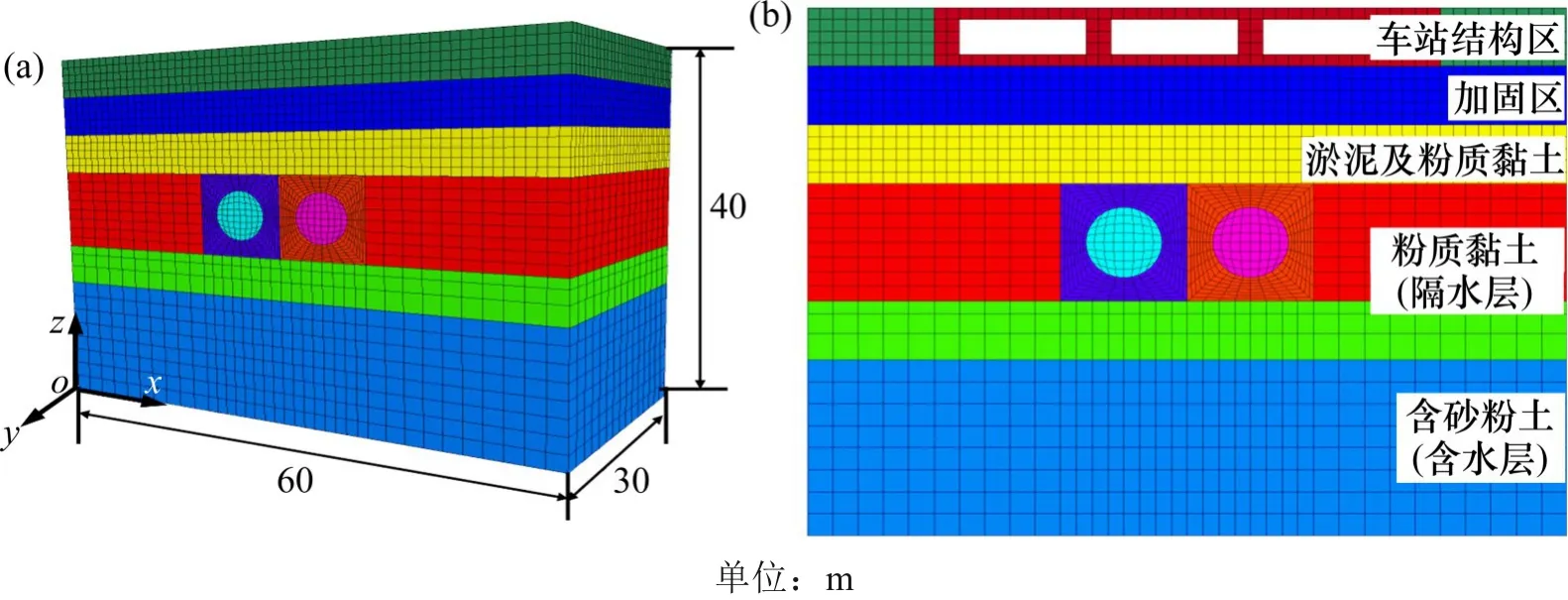

为验证UCWC成因,利用有限元软件对车站区间建模分析。由于车站区间范围较大,0~200环管片的范围内均为车站区间(X×Y×Z=120 m×240 m×80 m),考虑分析速度,对模型简化,选取该区间中间位置85~110环管片的部分进行建模分析,尺寸为X×Y×Z=60 m×30 m×40 m,模型如图7所示。其中,各地层尺寸及物理参数如表1,车站结构物理参数如表2。

表1 地层力学参数Table 1 Mechanical parameters of strata

表2 车站结构力学参数Table 2 Mechanical parameters of underground structure

图7 模型示意图Fig.7 Schematic diagram of the model

模型基本假设如下:1)采用实体单元对地层进行模拟,遵循莫尔-库仑屈服准则;2)采用实体单元对车站结构进行模拟,遵循线弹性准则;3)利用壳单元模拟盾构隧道衬砌结构;4)利用接触面单元模拟加固区与软弱地层的临界面;5)左右、前后和底部边界分别受X方向、Y方向和Z方向的位移约束;6)为简化计算未进行桩基实体建模,但通过刚度等效方式考虑桩基对地层的加固作用。等效公式如下:

式中:E*为加固区的等效弹性模量;E1为加固区初始弹性模量,数值为8.4 MPa;E2为桩基弹性模量,数值为31.5 GPa;V*为完整车站区间范围内的加固区体积,数值为144 000 m³;V2为车站区间范围内所有工程桩基的总体积,数值为1 680 m³。

2.2 数值模拟结果分析

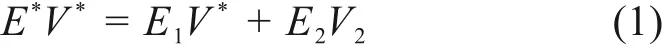

根据隧道施工情况进行数值模拟,先开挖左线隧道,开挖一定距离后进行右线隧道的开挖,双线隧道同步开挖但始终保持固定间距,直到结束。如图8所示,左侧隧道开挖时,加固区与淤泥及粉质黏土地层交界处变形异常,隧道正上方有层间裂隙。随着右侧隧道的开挖,右侧隧道上方的界面位置也发生了沉降突变,双线隧道上方的突变区域连通。直至隧道开挖结束,突变区一直存在。

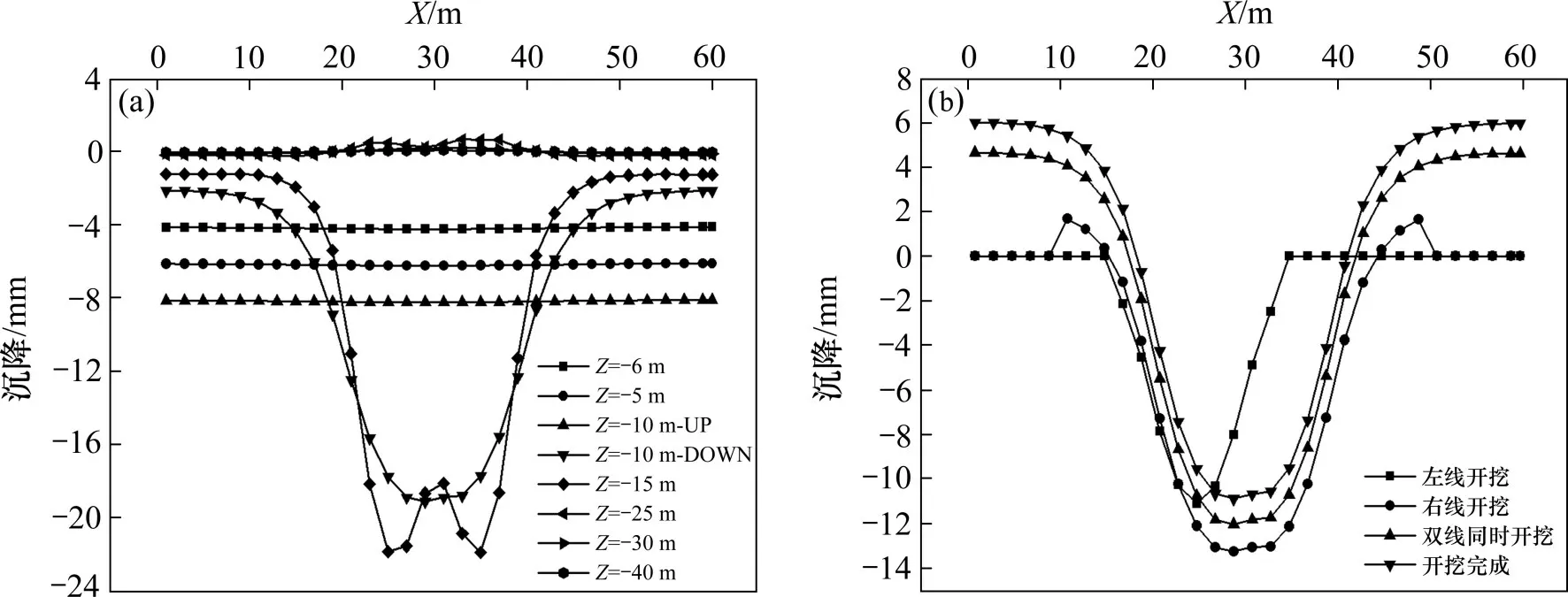

图8 通道形成示意图Fig.8 Schematic diagram of channel formation

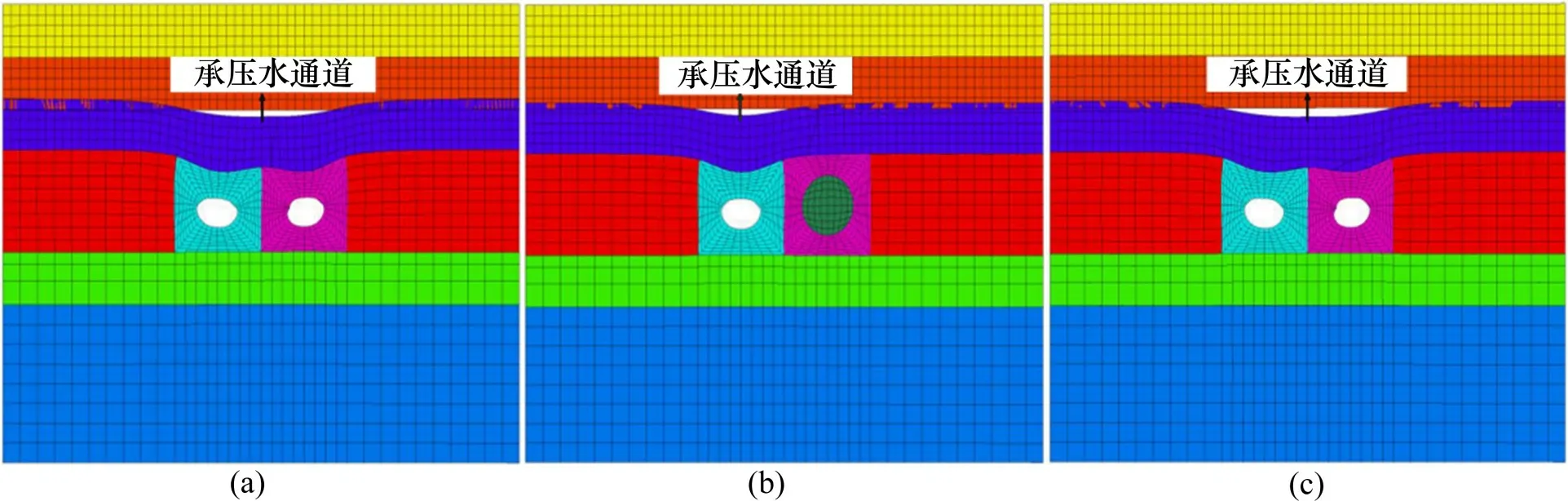

选取模型中心位置进行剖面分析,模型横截面和纵剖面如图9所示。由图9(a)可知:1)由于桩基础的加固作用,隧道开挖引起的地表沉降较小,车站结构和加固区的沉降也较小;2)软土区沉降较大,主要集中在隧道周边区域,沉降的最大差异出现在加固区与淤泥及粉质黏土地层交界处。由于土体性质差异较大,变形不一致,加固区土体变形较小,淤泥及粉质黏土地层变形较大,沿法线方向出现层间裂隙。随着逐渐远离隧道中心,裂缝逐渐减小。从图9(b)中可以看出,由于地层性质的不同,裂隙随着开挖的进行而发展,直至开挖结束。提取云图中的位移数据,绘制地层不同深度的沉降,如图10(a)所示。其规律如下:1)地表及桩基加固区较稳定,沉降量小;2)接触面以下的软土层沉降较大,变化规律符合高斯沉降曲线,存在沉降差,形成层间裂隙。3)隧道中心附近土层沉降量大,呈明显的W形[17-19]。为进一步分析沉降差规律,提取Z=-10 m地层接触面位置处的地层沉降数据,即加固区与淤泥及粉质黏土地层的沉降,绘制沉降差曲线如图10(b)。由图可知左线隧道开挖后,沉降差集中在左线隧道上方。右线隧道开挖时,沉降差区域向右线延伸;双线同时开挖后,层状裂隙趋于稳定。综上所述,验证了UCWC成因的假设。

图9 变形示意图Fig.9 Diagram of deformation

图10 沉降曲线Fig.10 Settlement curves

2.3 现场数据的验证

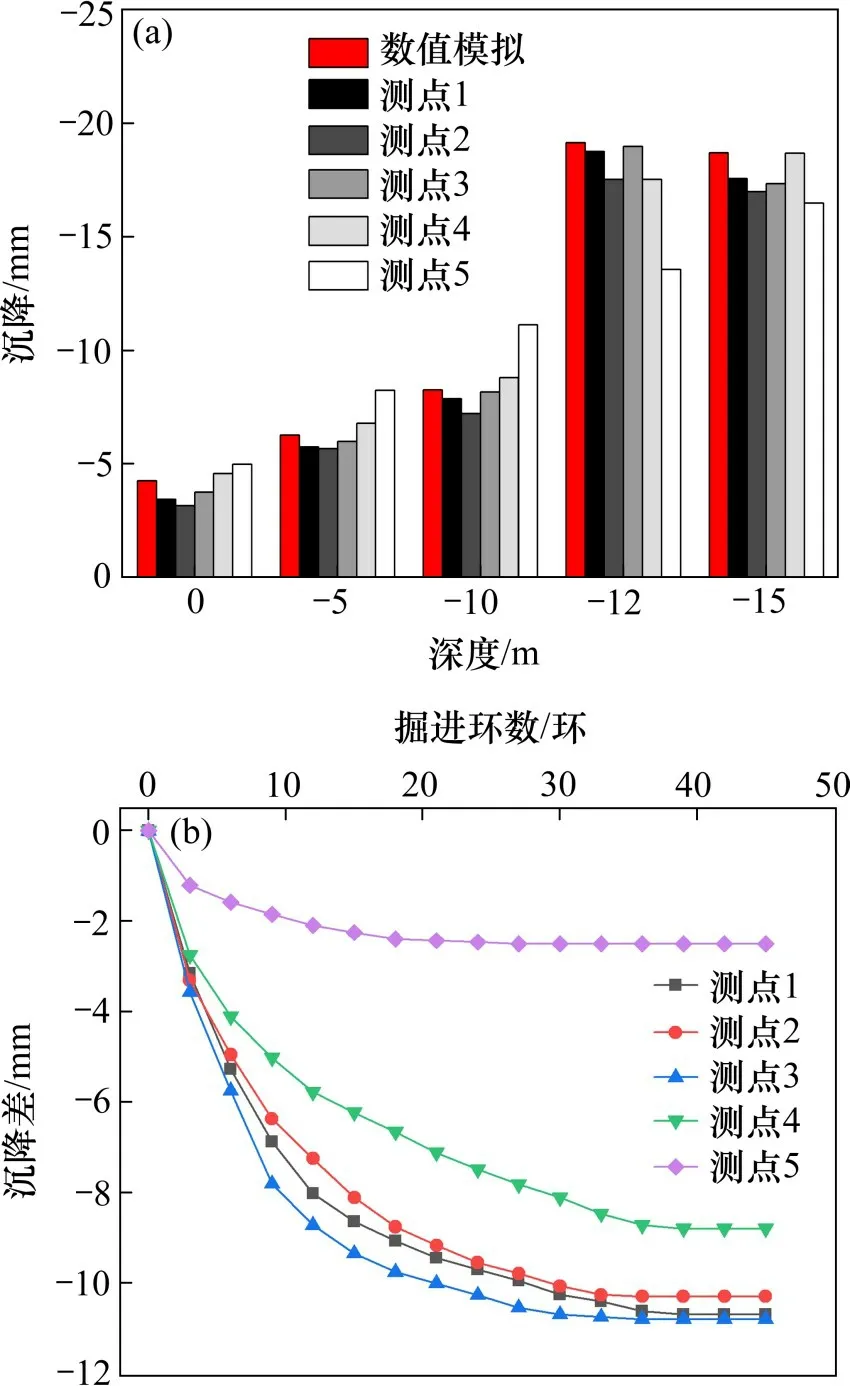

为保证施工安全,现场使用分层沉降仪器监测层间位移。在2个隧道的中心位置布置测点,随隧道开挖,每50环布置1个测点。选取其中5个测点,分别对应100环,150环,200环,250环及350环管片位置,如图4所示。

根据各测点的现场监测数据,绘制对应的分层沉降柱状图以及各测点沉降差随隧道开挖的时程曲线,如图11。图11中,数值模拟沉降值为第100环管片处的分层沉降值,对应现场测点1处的分层沉降。由图11(a)可知,数值模拟中沉降均值略大于现场实测的分层沉降,但数值相差极小,整体趋势一致。在10~15 m处的沉降值出现突变,即在10 m后出现地层沉降差。数值模拟所得沉降差为10.9 mm,5个测点对应沉降差为10.7,10.3,10.8,8.8以及2.5 mm,车站区间(测点1~测点3)的沉降差与数值模拟对应的沉降差基本一致。

通过图11(b)可观察到如下规律:1)测点1~测点3的沉降差大小基本一致,在10 mm左右,测点4略小,在9 mm左右,测点5沉降差较小,在3 mm以内,由此可知,在车站区间范围内(测点1~测点3)沉降差明显,隧道开挖至车站区间范围外,沉降差开始逐渐减小,即由于车站区间范围内的土层性质差异较大导致了沉降差,当远离车站后,土层差异小,沉降差逐渐消失;2)当隧道掘进至对应监测点位置后,监测点位置开始出现沉降差,随开挖进行,沉降差进一步发展,前期沉降差增加较快,当开挖至监测点位置以后约30环位置后,沉降差不再发展,趋于平稳。综上,通过现场分层沉降监测数据验证了UCWC成因的假设。

图11 现场沉降监测Fig.11 Field settlement observation

同时,为进一步确定渗漏区间的水源情况,对该区间进行水质分析。分别对渗漏区间、本区间所富含的潜水以及承压水做成分分析,得到对应的主要指标如表3所示。通过对比,病害区间水样中SO2-4,Mg2+,pH值和侵蚀CO2等4项指标与承压水水样指标相接近,明显远高于潜水水样指标,Cl-和总矿化度等2项指标低于承压水水样指标,但远高于潜水水样指标。据此判定,渗漏水的主要来源为承压水,系承压水沿国铁火车南站钻孔灌注桩桩侧上涌而成。根据水质分析结果确定渗漏水为区间承压水流通导致,即存在UCWC使得车站区间(50~150环)范围内的承压水流通至病害区间,验证了UCWC的假设。

表3 水质分析主要指标Table 3 Main indicators of water quality analysis

3 技术措施及其效果

通过上述分析可知承压水流通是引起管片渗漏的主要原因。现阶段的注浆封堵不能满足防水要求。为确保隧道运作安全,提出技术措施如下:

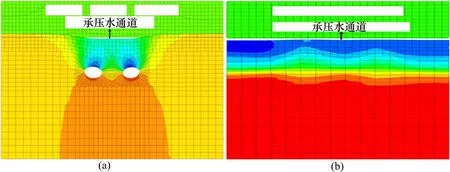

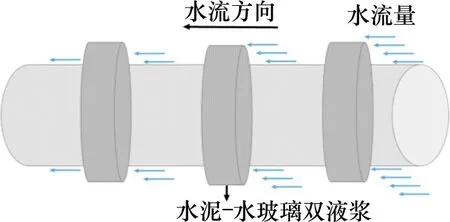

1)长管二次注浆,改善围岩。渗漏区间采用长管二次注浆,在盾构管片外3.5~5.0 m范围内进行径向二次注浆加固,充填层间裂隙,达到改善围岩的目的。在隧道外圆周上形成了环形防护,其作用是逐步切断承压水通道,削弱渗水对隧道的影响,作用机理如图12所示。

图12 机理示意图Fig.12 Schematic diagram of mechanism

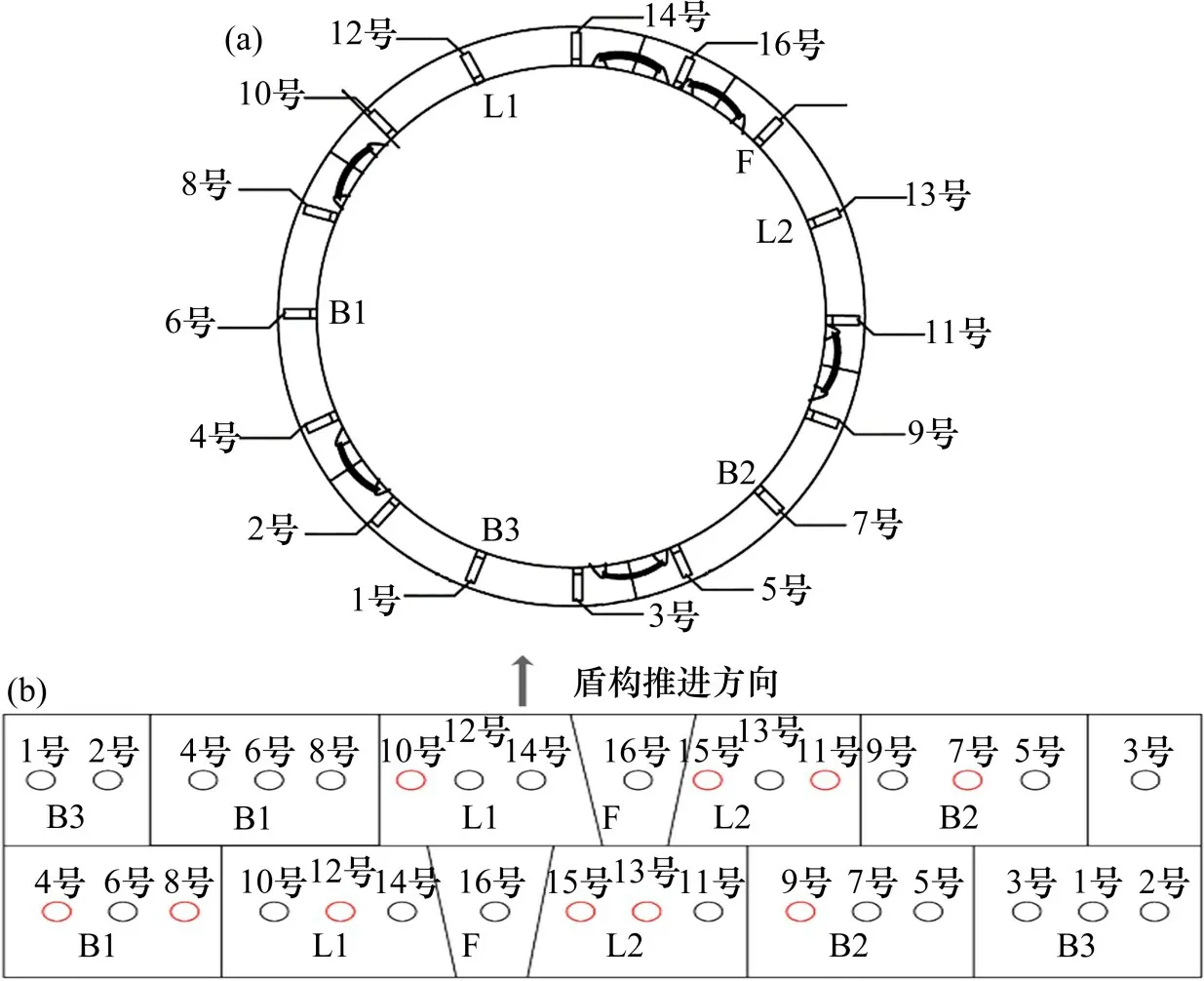

在车站结构区间(50~200环)范围内,每间隔10环,进行一次双液注浆,若情况严重,则更改为5环一次;在病害区间(200~300环)及后续隧道(300环后)范围内,则对每一环管片都进行长管二次注浆。具体流程如下:选定孔位;疏通预留孔;安装长管;浆液拌制;注浆施工。其中,孔位选定时每环选择6孔,相邻两环管片选择孔位的布置如图13所示;安装长管的长度为3.5~5.0 m;浆液为水泥-水玻璃双液浆,水泥强度为P.O42.5级,水玻璃为35Be,初凝时间控制在30 min,体积收缩率小于5%,水灰比为0.5。

图13 预留孔位置示意图Fig.13 Diagram of reserved hole location

2)同步注浆材料调整。同步注浆材料由原来的惰性浆液调整为活性水泥浆液,提高结石率和强度。具体操作如下:采用P.O42.5R级水泥,在浆车中向每6 m3同步浆液中添加100 kg水泥。

3)加强监测。注浆过程中要密切注意注浆后地层的变形,及时调整注浆参数。

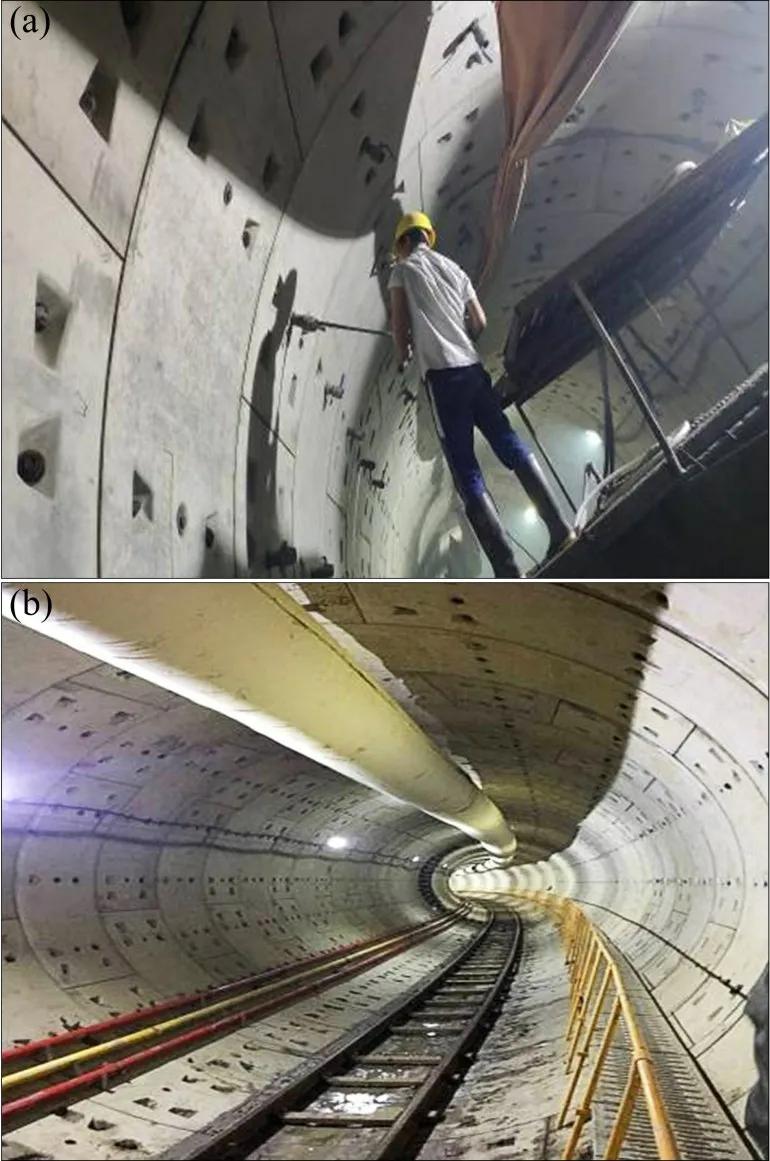

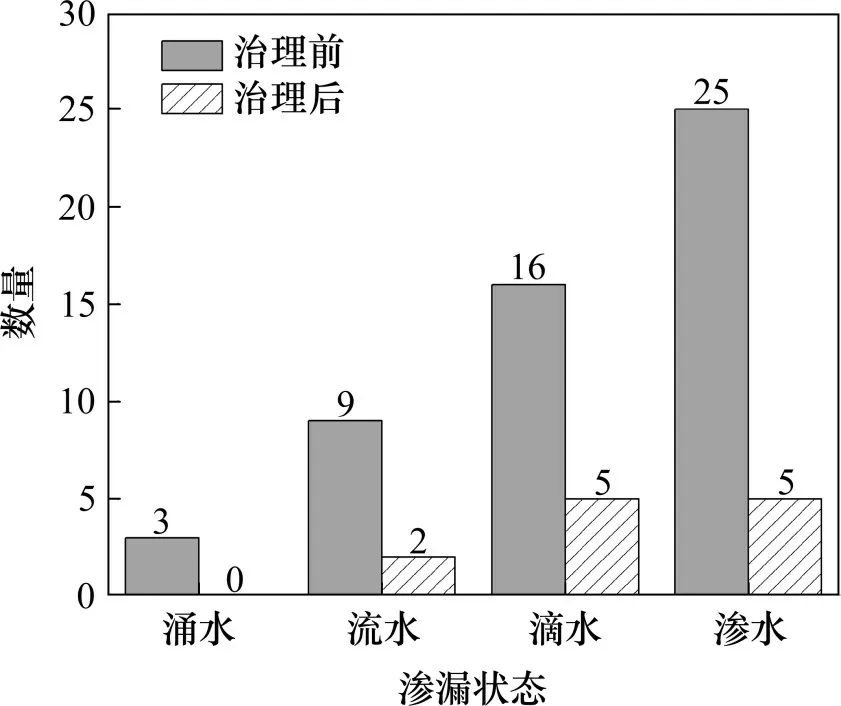

根据上述技术措施要求,在渗漏区间二次注浆,现场操作情况如图14(a)所示。注浆后,管片情况如图14(b)所示,渗漏水明显减少。为准确分析治理效果,采用渗漏水分析常用的统计方法统计了区间内的病害情况[20-21],统计结果如图15所示。由图可知,治理前,病害区间内存在3处涌水,9处流水,16处渗水,25处滴水;治理后,病害区间内存在0处涌水,2处流水,5处渗水,5处滴水。由此可知,治理后各种形态的渗漏病害的数量都有明显下降。病害形态能反映出渗流量的变化,其中涌水的渗流量最大,流水次之,渗水、滴水的渗流量最小。治理后未发生涌水,且流水、滴水、渗水等病害数量也显著降低,总渗流量明显降低。综上,在采取措施后,无论是病害数量,还是渗漏水量都显著减小。

图14 现场施工及效果图Fig.14 Figures of site construction and effect

图15 渗漏状态统计Fig.15 Statistic of leakage state in disease zone

实践证明,发现并切断UCWC是防治后期渗漏水的关键。在此基础上提出的分段长管注浆的技术措施,取得了良好的效果。研究结果对类似工程具有一定的参考价值。

4 结论与讨论

1)结合现场调查和地质资料,分析工程中存在的管片渗漏问题,排除了潜水引发工程问题的可能性。通过对承压水形成机理的分析,确定承压水流通是造成管片渗漏的根本原因。

2)对UCWC的形成过程提出了假设,即桩基础的加固作用导致了地层之间性质的差异,在开挖和扰动作用下,沉降差进一步增大,引起层间裂隙,形成流通通道。

3)分析隧道开挖的沉降特性,得到隧道下穿加固结构时地层间的沉降值。通过数值模拟与实测数据的对比,验证了UCWC成因的假设。

4)提出了分段进行长管二次注浆的技术措施,并在实际工程中取得了良好的效果。

本文主要针对UCWC成因进行数值模拟,结合施工沉降数据验证了相关假设。但研究中仍存在以下不足:1)由于施工原因在病害发生后仅进行了水压及水质测试分析,未对承压水流通特征进行更详尽的研究,并且对承压水通道形成的证明不够直接;2)提出的技术措施,仅通过渗漏水的特征来进行验证效果,并没有通过技术手段对层间裂隙填充的效果进行探测分析。因此,对于承压水流动特征及技术措施效果的分析将作为后续研究的主要方向。