东怀煤矿沿空留巷支护的探讨与实践

2022-02-28黄龙

【摘要】本文主要介绍东怀煤矿25C08沿空留巷支护的探讨与实践。东怀煤矿采用欲裂切顶沿空留巷技术实施沿空留巷,形成Y型通风方式,降低现场温度,改善工作面作业环境,同时增加了煤炭采出率。然而随着工程持续推进,巷道深部跨帮影响断面及后期巷道复用材料回收困难问题逐步显现。结合现场情况,东怀煤矿探索多种形式的边帮加强支护,使沿空留巷支护质量得到进一步加强。同时探索更改沿空留巷顶梁布置形式,为后期的支护材料回收复用提供了条件。

【关键词】沿空留巷;边帮支护;材料复用;顶板管理

采煤工作面回采巷道实施沿空留巷,实现无煤柱护巷,减少煤柱损失,有效提高煤炭采出率,有利于工作面通风及瓦斯管理,提高矿井经济效益。

东怀煤矿近年来积极探讨和实践沿空留巷技术。2014年4月-2015年11月,分别在13I01、13I10、25D04等工作面进行沿空留巷试验。历经单体柱护巷、砌墙护巷等技术试验过程,最终形成预裂爆破切顶沿空留巷的主要思路,达到了预期效果。但在后期C煤层的实践中,沿空留巷内边帮支护失效跨帮,松软底板底鼓现象明显,影响工作面的正常回风。下一区段工作面复用沿空留巷过程中,顶梁受巷道变形挤压,回收困难,无法实现大面积复用,且容易造成采空区悬顶,影响工作面的顶板管理。故必须要进行沿空巷道边帮加强支护及支护设计调整。

1工作面概况

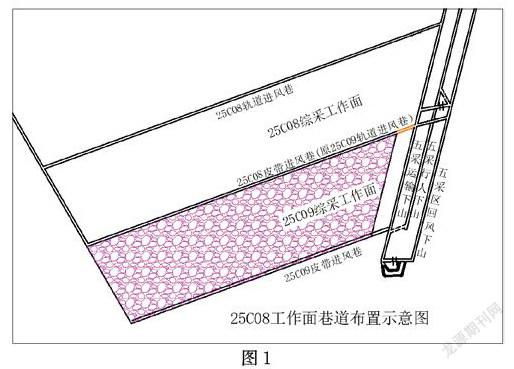

25C08回采工作面位于东怀煤矿五采区下部,是预裂爆破沿空留巷技术在C煤层运用的第二个工作面(如图1)。该工作面通风方式为“Y型通风”,皮带巷、轨道巷均为进风巷道,沿空留巷与采面回风巷相通。其中,轨道进风巷西侧为C煤未开采区域,皮带进风巷为25C09轨道进风巷沿空留巷形成。C煤层结构一般,变化多样,含有多层夹矸,厚度1.6-2.2m,平均1.8m。煤层走向NE20°-NW70°,倾向NE,倾角7°-14°,平均10°。

2 25C09沿空留巷方法

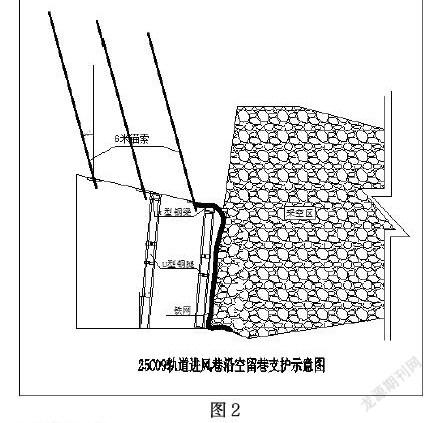

东怀煤矿25C09轨道进风巷经沿空留巷支护,后期进行刷帮降底等巷道修复后,作为25C08皮带进风巷使用。沿空留巷主要作业流程为:准备工作→加强支护→预裂爆破→推采支护→单体柱回收(如图2)。

2.1准备工作

提前调整工作面保持机尾端头支架上边平回风巷下帮边线,备足U型钢腿、π型钢梁、单体支柱、打锚索、打钻眼所需的工具材料等。

2.2加强支护

顶板锚索布置距下帮0.5米,间距2.5米,斜向上边帮15°布置。锚索布置保持超前20米以上。上边帮锚索沿上帮靠顶板第一排锚杆布置,间距2.5米,与上帮夹角30°使用木垫协助紧压铁板。

2.3预裂爆破

加强支护后沿回风巷下帮顶板与煤交接处布置炮眼。炮眼要求与顶板保持70°~80°,深度4米、2.5米,间距0.5米。4米炮眼装药2卷,2.5米炮眼装药1卷。超前工作面20米预裂爆破。

2.4推采支护

(1)推采过程中端头支架要注意与超前支护的单体配合工作,确保顶板支护到位,严禁出现空顶行为。

(2)压网临时支护:推采移机尾架后检查顶板及采空区安全情况,并在顶板最靠采空区一排锚杆往上0.5米挂双层网帘,然后用铰接梁配单体柱将网帘压往采空区约0.6米作为临时支护挡矸使用。网帘长约3米,网与网搭接0.2米,挂网帘步距1.4米、网帘往采空区托底约0.5米。

(3)上π型梁:临时支护够4米时即一条π型梁长度时开始上梁,π型梁使用两根单体柱协助升起纵向压于靠临时支护的铰接梁留巷侧约0.3米位置,定位好后开始支设U型钢腿,柱距0.6米,迎山角约5°。顶板较差时π型梁可提前往机尾架上延伸支护,移架后再补柱腿。

(4)留巷内加强支护:巷道中部布置一排单体支柱配铰接梁,柱距1.0米,迎山角约5°,采空区一侧留巷段内保持40米单体加强支护。

(5)回收临时支护的材料:U型钢腿支护好后回收临时支护用的单体柱和铰接梁。

(6)单体柱回收:采空区超20米后开始逐条回收中间的单体支柱和铰接梁。

3存在问题

25C09工作面沿空留巷是东怀煤矿预裂切顶沿空留巷技术在C煤层的首次运用。C煤层较D煤层围岩硬度低,顶底板均为泥岩及炭质泥岩,遇水易膨胀软化。据生产记录分析,25C09工作面周期来压步距约为28米,周期来压时机尾段支架压力达到35MPa左右。沿空留巷段顶板切顶较平齐,巷道下帮顶角受压较大。留巷前巷道高度平均2.2m,回采后工作面上出口往里100m-150m段巷道底鼓,巷道高度仅能保持在1.3m-1.6m。同时上帮侧压鼓出,巷道上帮下部兜网鼓出破裂后,上部煤帮失去支撑垮落,造成巷道拥堵。沿空留巷内空间较小,无法及时有效清理扩大断面,造成通风困难。

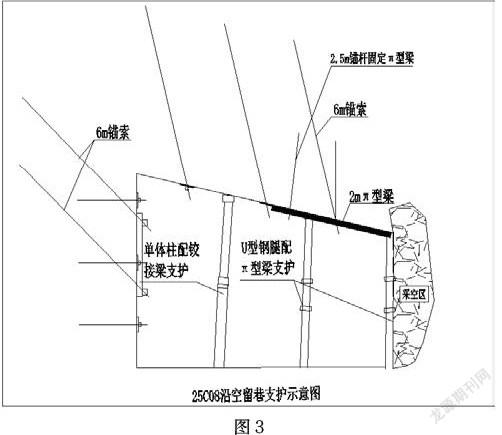

25C08工作面经过巷修复用25C09沿空留巷作为皮带进风巷。原有沿巷道走向布置的π型粱受顶角挤压变形,与之配套支护的U型柱难以同步回收。施工队每次推移支架前,需要提前挖出柱腿进行U型柱回收,以保证下出口顶板能够及时垮落。该方法增加了工人的劳动强度,同时影响了工作面的回采进度。

4沿空留巷支护改进

4.1加强边帮支护

經现场分析判断,造成上帮跨帮的主要原因就是上帮煤壁受压后破碎松散,原有巷道支护仅为2m长螺纹钢锚杆,支护深度不足,巷道受压后煤壁破碎松散,锚固段失效。为提高支护强度,考虑在工作面上出口超前段即提前进行上帮加固。首先用3m长螺纹钢锚杆压8mm钢带垂直巷帮支护,锚杆间距0.8m,每根锚杆放4卷树脂药卷。该方法加长锚杆支护深度,且加长了锚固长度,一定程度减缓了巷道移近量。但该方法只进行了单点加固,若煤帮破碎,并不能有效防止下部煤帮破碎鼓出。为将上帮煤岩体形成整体,提高支护有效性,遂决定在超前支护段即用锚索斜拉支护。利用6米锚索,每两条锚索成一组沿竖向布置,每根锚索放5卷树脂药卷,压1mπ型粱(两端开孔),锚索梁间距1.5m。锚索以60°倾角斜支护入上帮煤岩体中,形成整体支护。锚索能够锚固至上帮稳定顶板中。事实证明,提前加固锚索后上帮煤壁与顶板基岩形成组合结构,极大减缓了巷道变形,提高了稳定性。[1]

4.2调整顶梁布置方式

25C09工作面沿空留巷顶梁布置为纵向布置,在后期回采过程中受挤压变形,难以回收复用。且沿空留巷支护材料不及时撤出,影响下出口顶板管理(如图3)。考虑到巷道底鼓,后期复用必须用综掘机进行二次巷修,布置过多的U型柱不利于后期巷修进度。为保证在下一工作面回采复用沿空留巷时,提高顶梁回收复用率,同时减少掏挖柱腿回柱的工序。遂结合现场情况,决定采用垂直巷道走向布置π型顶梁。2mπ型粱间距0.8m,靠采空区一侧仍然使用U型钢支撑,同时起到挡矸的作用。[2]顶梁另一端提前开孔,使用2.5m螺纹钢锚杆悬吊锁紧在顶板上。锚杆钻孔锚结工作与锚索支护同步进行,回采过后再套上π型粱,进行采空区端U型钢支护,减少来回搬运锚杆机,造成重复工作。

5 矿压观测分析

东怀煤矿矿压观测工作由总工程师牵头,生产科具体负责,同时对沿空留巷的具体施工进行跟踪指导。采煤队设立沿空留巷专职副队长,每班安排当班班队长巡查沿空留巷线路,对U型钢支护、巷道高宽度、锚网支护等情况进行具体巡查。生产科每100米安设顶板离层观测,并设置巷道位移量观测点,每10天进行测量、记录。根据观测数据绘制巷道位移变化曲线。经过对巷道的观测及曲线分析,经过支护改进后边帮的移近量曲线较之前平缓,在滞后工作面上出口35m时变化最明显。沿空留巷上帮整体加固后没有出现垮帮现象。留巷后巷道断面保持在7m³左右,满足工作面通风需求。

6总结

东怀煤矿预裂爆破沿空留巷技术能够有效实施,减少了煤炭损失。经过上帮整体加固后,沿空留巷使用效果更好。在25C08工作面回采过程中,Y型通风方式的应用有效改善了工作面两巷的环境,减轻了工人的劳动强度。

顶梁更改布置方式后,能够有效减少因顶梁变形难以复用及回收U型柱腿难的问题。利用锚杆锁紧顶梁,减少了U型钢的使用量,同时为后期巷道维护创造了空间,保证了工作面接替进度。

参考文献:

[1]張荣立,何国伟,采矿工程设计手册[M].北京:煤工业出版社,2003.

[2]苑云海.无煤柱工作面沿空留巷支护设计[J].山东煤炭科技,2021.

作者简介:黄龙(1993-),男,壮族,广西田阳人,本科,助理工程师,主要从事煤炭开采管理与掘进技术研究工作。