转炉发热剂的研究与应用进展

2022-02-28刘伦易卫方王玉兵周永柯凯彭其春李建立彭霞林刘红军向往

刘伦 易卫方 王玉兵 周永 柯凯 彭其春 李建立 彭霞林 刘红军 向往

【摘要】本文对转炉发热剂的发展历程进行了简要介绍,在此基础上对发热剂的的原理和作用进行了论述说明,并对铝质、硅质和碳质三种发热剂的分类标准,使用效果和优缺点进行了分析。最后对转炉发热剂的发展趋势进行了展望和预测。

【關键词】转炉炼钢;发热剂;钢水化学加热法;高废钢比

Research and application progress of heating agent for converter

Liu Lun1,Yi Weifang1,Wang Yubing1,Zhou Yong1,Ke Kai2,Peng Qichun2,Li Jianli2,Peng Xialin3,Liu Hongjun3,Xiang Wang3

(1. Zhejiang Hongfeng burden Co.,Ltd,Changxing 313100,China;

2. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education,Wuhan University of Science and Technology,Wuhan 430081,China;

3. Hunan Valin Lianyuan Iron and Steel Co.,Ltd,Loudi 417000,China)

Abstract:In this paper, the development course of the heating agent for converter was briefly introduced. Based on the introduction, the principle and function of heating agent for converter were discussed. And then the classification standards, application effects of the heating agents and their advantages and disadvantages concerning three types of aluminum, silicon and carbon heating agents were analyzed. Finally, the development trend of heating agent for converter was prospected and predicted.

Key words:converter steelmaking; heating agent;chemical heating of molten steel;high scrap ratio

改革开放以来,中国钢铁工业迅速发展,钢铁产量快速增长并且常年位居世界第一。据世界钢铁协会最新初步统计,2020年全球粗钢产量为18.64亿吨,较2019年的18.75亿吨同比下降0.6%(受新冠疫情影响),而我国2020年粗钢产量达到了10.53亿吨,同比增长5.2%,占世界粗钢总产量的56.5%,这的确是一个让人骄傲的成绩。但与此同时,我国废钢的产出量也在逐年增长,废钢产出量的持续增长,继而导致了废钢价格的持续下降。

转炉炼钢是以铁水、废钢、铁合金为主要原料,通过铁水本身的物理热和铁水内各种元素的氧化放热产生的热量在转炉中完成炼钢过程[1]。所以转炉炼钢需要合适的铁水比,来满足冶炼过程中炉内造渣、熔池升温所需的热量,保证转炉冶炼终点温度,确保连铸的顺行进行[2]。随着近年来废钢价格的逐渐下降,废钢价格较相对于铁水价格而言,具有一定的优势,而且废钢是可以循环回收利用的资源。所以通过提高废钢比不仅可以有效降低铁水消耗、节约生产成本,还能大幅度降低环境污染和综合能耗。但是,废钢的熔化是需要吸收大量热量的,在减少铁水量、提高废钢比的情况下,必然会导致炼钢过程中出钢钢水温度不足的问题。为了解决转炉炼钢终点钢水温度不足的问题,钢水化学加热法,即转炉发热剂的研发毫无疑问具有十分重要的现实意义。

1 转炉发热剂的发展历程

钢水化学加热法是伴随着炉外精炼和连铸技术发展起来的,一种用于钢水再加热的工艺技术。这种技术起始于1982年,日本新日铁公司为了提高钢水温度,减轻转炉冶炼高温钢种的负荷,新日铁八幡厂采用了具有钢包加热功能的钢包精炼法—CAB-OB法。该技术从钢包底部吹氩搅拌钢水,再通过CAS浸入管加铝的同时用顶吹氧枪吹氧,用氧和铝的燃烧热使钢水温度上升,满足了钢包钢水快速升温的要求,从而减轻转炉冶炼高温钢种的负荷[3-4]。CAB-OB法的成功实践大大推动了钢水化学加热法的发展,随后相继出现了IR-UT[5]、喂线吹氧[6-7]、RH-OB[8]及RH-KTB[9]等化学加热法。相较于电热法(使用电能加热),化学加热法升温速度快、升温幅度大、设备简单、操作简便且投资少,因而成为了钢水加热的主要方法[10-11]。

在钢水化学加热法传入国内后,在国内也得到了快速发展。宝钢CAS—OB装置为挽救低温钢水,保证钢液二次精炼以及连铸的正常进行,减轻转炉负担起了很大的作用[12]。但是当时发热剂的品种较为单一,基本使用工业纯铝作发热剂。随着科学技术的快速发展,越来越多的生产实践表明,铝质发热剂还是有着诸多不足之处。因此,越来越多的科学家开始将目光转向的非铝发热剂的研究和探索,随后出现了碳、硅铁、硅钙钡、Al-CaO等一系列发热剂。

近年来,随着废钢价格的逐步下降,不管是从节约成本的角度还是从环境保护角度来说,转炉炼钢过程中提高废钢比,降低铁水消耗都是一种十分有效的措施。在以前,转炉炼钢的废钢比在5%~15%左右,但现在废钢比提高到了30%~50%。以前废钢熔化消耗的是炼钢过程中铁水富余的热量,进而保证炼钢过程的热平衡,而现在转炉所加入的废钢占比大大增加,所需要的热量是以前炼钢过程富余热量根本满足不了的,完全破坏了以前转炉炼钢的热平衡体系,所以必须采取一些手段来提高钢水温度。因此,国内企业尝试将化学加热法运用在转炉上,实践证明,这一做法是完全能够实现的。武钢集团昆明钢铁股份有限公司炼钢厂在节铁增钢工作中,在不增加任何设备的情况下,采取炉内添加碳质转炉用调温剂补偿温度的工艺,有效弥补了炉内欠缺的热量,满足了炉内热平衡要求,且对钢水质量无明显负面影响[13]。首钢长治钢铁有限公司在80t转炉上使用焦炭作为发热剂,满足了降低铁水消耗的要求,提升了产能,创造了良好的经济效益[14]。所以用于转炉上的化学加热法是完全可行的,转炉发热剂也由此诞生了。

在转炉发热剂成功应用后,越来越多的企业加入了这项技术的开发使用,转炉发热剂得到了快速的发展,相关工艺制度也得到优化和改善。

2 转炉发热剂的原理和作用

尽管转炉炼钢过程是一个非常复杂的物理、化学变化过程,但它依然遵守质量和能量守恒定律。转炉炼钢的热平衡为炼钢过程中热收入热量和热支出热量之间的平衡,其中热收入热量主要是铁水的物理热和铁水中各元素的氧化反应产生的化学热,而热支出热量主要是钢水的物理热和炉渣的物理热[15]。在降低铁水消耗和提高废钢比的条件下,铁水的物理热会减少,废钢熔化吸热升温需要的热量会增加,此时,为保持炼钢过程中的热平衡,能采取的手段有:提高铁水温度、增加元素氧化反应的放热、降低出钢温度、降低炉内渣量、废钢预热、合理控制冶炼时间等[16]。

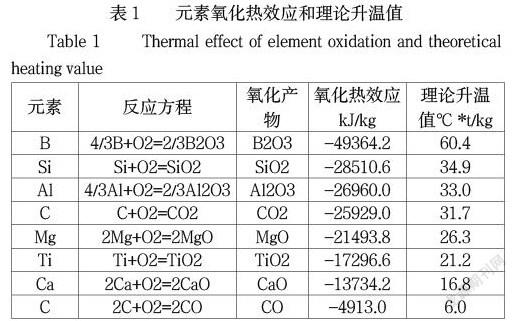

转炉发热剂,是通过加入能与氧反应放出大量化学热的元素来达到提升炼钢过程中的钢水温度的目的,即增加元素氧化反应放热,是解决转炉钢液升温问题的一种非常有效的方法。最开始出现的发热剂是纯铝,之后因为成本太高,国内科学家开始转向非铝发热剂的研究。喻淑仁等[17]根据文献[18-19]中的热力学数据,先后计算了B、Si、Al、C、Mg、Ti、Ca等多种元素的元素氧化热效应和理论升温值,见表1[17]。最后综合热效应值、升温值、生产成本、工艺要求等诸多因素,最终选定Si和C为主要发热元素进行开发实践。目前,市面上使用最为广泛的便是硅质和碳质发热剂。

3 常见发热剂

从发热剂本身的主要发热元素来区分,常见的转炉发热剂可分为铝质发热剂、硅质发热剂、碳质发热剂和其复合发热剂等。但不同发热剂对转炉炼钢的作用、效果是有所区别的,不同的厂家应该根据自身的条件和需要,选择合适的铁水比和发热剂,进而达到提高废钢比,优化钢水质量,降低生产成本等效果。

3.1 铝质发热剂

铝质发热剂,即以Al为主要发热元素的发热剂,铝质发热剂基本采用工业纯铝,在碳、硅发热剂还未研发时,有着较为广泛的使用。尽管铝质发热剂有着发热能力大、热效率高、钢水升温快和生成产物为中性氧化铝、夹杂易排除、对炉衬无大的影响等优点,但它使用过程中也有着诸多缺点:(1)残留的酸溶铝含量过高时,易导致浇注是中间包水口结瘤,影响连铸顺利进行;(2)对于一些特殊钢种,如低铝或无铝钢种,不能使用铝质发热剂[20];(3)使用铝质发热剂会显著增加生产成本,这也是企业放弃使用铝质发热剂的主要原因。

3.2 硅质发热剂

硅质发热剂,即以Si为主要发热元素的发热剂,常见的硅质发热剂有硅铝、硅钙钡和硅铁等,目前市面上最常用的硅质发热剂为硅铁。首钢盛唐所用硅铁发热剂,其Si含量超过74%,其粒度为10-50mm;小于10mm者和大于50mm者均不得超过5%,其余无成分要求。

邱慧玲等[21]和王海川等[22]对硅质发热剂的实验研究表明:硅质发热剂有着升温速度快,热效率高,发热能力大等优点,有着很高的实用价值。用硅质发热剂(尤其是硅铁、硅钙钡)能得到近似用铝质发热剂进行升温处理的效果,尽管硅质发热剂的消耗量比铝质发热剂高,但是成本会更低[23]。

当然,硅质发热剂在使用过程也有一些缺点:(1)尽管硅质发热剂的成本较铝质发热剂而言更低,但相对于焦炭等碳质发热剂而言,成本还是较高;(2)乐可襄等[24-25]研究硅质发热剂对炉衬耐火材料的侵蚀实验表明:使用硅质发热剂对炉衬有着侵蚀效果,需要加入CaO以提高炉渣碱度,从而减轻SiO2对炉衬的侵蚀,同时保证炉渣碱度还能防止回磷、回硫,进而提高炉渣的脱磷和脱硫效果。这是限制硅质发热剂使用的主要原因,加入硅质发热剂后,需要补加CaO用以平衡炉渣碱度,这其中还需要对工艺流程进行相关优化,才能让硅质发热剂发挥更好的效果。

3.3 碳质发热剂

碳质发热剂,即以C为主要发热元素的发热剂,常见的碳质发热剂有煤、石墨、焦炭等。文献[26]指出,碳的化学反应热效应值与碳的结构有关,单从发热值考虑,优质煤的发热值最高,但天然煤的杂质含量高,會影响钢水质量,因此选择焦炭作发热剂更合适,目前市面上的碳质发热剂最常用的便是焦炭。宝钢所用焦炭发热剂,其C含量超过90%。

使用碳质材料做发热剂有一些显著的优势:(1)碳质材料来源广泛,资源丰富,并且相较于Al、Si等材料,有着显著的价格优势,能大大节省炼钢成本;(2)C的氧化产物均为气体,极易排除,不会影响钢水质量;(3)单质碳的氧化热效应值较高,特别是在C完全氧化后,其氧化热效应值非常高。所以,提高碳的完全氧化率能显著提升碳质发热剂的升温效果。

然而,碳质发热剂在使用过程中也会带来一些问题:(1)为了增强碳的反应性能,提高其反应速度,宜将焦炭等破碎加工成粉粒状后加入粘结剂等材料制成球状使用[17],而且这种发热球含粉量大,从高位料仓加入时会损失一部分,利用率低;(2)C与Al、Si相比升温速度慢,而前期熔池温度低,加入碳质发热剂会影响前期的化渣,不利于脱磷;(3)由于碳质发热剂是依赖C与吹入熔池中的氧发生氧化反应放热,来达到补充炉内热量、提高温度的目的,所以会延长吹氧时间,也就是说,使用碳质发热剂会延长冶炼周期[2],这是制约碳质发热剂使用的主因。因此,为提高碳质发热剂的升温效果,缩短反应时间以缩短吹氧时间,以达到缩短冶炼周期的目的,还需要采取相关工艺优化方法,如提高供氧强度、扩大氧化反应面积、使用新型高效氧枪喷头等。

3.4 碳硅复合发热剂

碳硅复合发热剂,即将碳质和硅质材料按一定比例混合在一起而制成的发热剂。这种发热剂综合了碳质和硅质发热剂的优缺点。相较于焦炭等碳质发热剂,碳硅球的物理性质稳定,含粉量少,利用率高,热效应值更高,发热能力更大。相较于硅铁等硅质发热剂,碳硅发热剂的成本更低,需要补加的CaO含量也更少。碳硅发热剂是一种很优秀转炉发热剂,在目前市场上也得到了较为广泛的使用。宝钢所用硅碳发热剂,其Si含量为18%,C含量为60%。

4 新型发热剂

近年来,能源和环境问题已经成为全球关注的焦点,我国在经济建设上在取得巨大成就的同时,经济发展和资源环境的矛盾也日益突出[27]。伴随着全行业市场经济竞争的不断加剧和国家“循环经济”政策的引导,实现对工业废弃资源的控制和回收利用得到了越来越多的钢铁企业的重视和推广[28]。因此,使用一些合适的工业废料用来生产转炉发热剂,不仅能响应国家的政策号召,顺应当前时代潮流,还能显著降低生产成本,创造更多利润价值,同时,也能减轻环境污染和资源压力,可谓一举多得。目前,国内已经有不少企业拥有这种回收利用工业废料来开发新型发热剂的相关成果。

专利CN110951939A[29]介绍了一种新型高效硅质发热剂,它由以下原材料按重量百分比构成:单晶硅切割微粉,8%~16%;提铜尾料硅微粉,36%~46%;冶炼金属硅尾料硅渣块,23%~29%;碳化硅切割粉,3%~15%;增碳剂尾料,7%~11%;粘接剂,2%~4%。将上述组分混合均匀,然后压制成直径为35~42mm球状体。这种发热剂有着相当大的优势:(1)热效应值高,此发热剂中的Si含量为50%~60%,而Si热效应值高,而且C含量≥6%;(2)生产成本低,此发热剂所用原料除粘接剂外,其余原料均为工业废料,价格便宜。

专利CN108165697A[30]介绍了一种新型硅铝发热剂,它由以下原材料按重量百分比构成:工业硅粉(晶体硅切割废料,金属硅含量为70%~95%),40%~60%;AD粉(工业炼铝渣料,铝含量为5%~35%),20%~40%;氧化铁原料(FeO含量为80%~95%),10%~30%;其余为粘结剂、添加剂。将上述组分合理配比,然后用高压对辊压球机压成球状体。显然,这种发热剂也有着热效应值高,生产成本低的优点。

5 结语和展望

随着炼钢技术的不断发展,废钢资源的进一步丰富,还有国家对资源回收利用和环境保护的进一步重视,降低铁水消耗、提高废钢比已成为转炉炼钢技术发展的一种必然趋势。这不仅能响应国家的政策号召,也能明显降低生产成本。然而,低铁耗高废钢比必然会导致炼钢过程中钢液温度不足的问题,除了改善优化炼钢工艺之外,转炉发热剂毫无疑问是最有效的解决此问题途径之一。因此,转炉发热剂的使用从以前的只在特定情况下使用转变为每炉钢基本都在使用(特定钢种除外),从以前的可用可不用变成了现在的不可或缺。尽管目前的发热剂还有着一些缺点,但在实际生产都能有效解决钢液温度不足的问题,其作用是毋庸置疑的,其价值是肯定的。

当然,这种低铁耗高废钢比的炼钢技术的发展也会带来一系列的问题。在这之中,以前的转炉智能炼钢系统钢水终点成分和温度命中率明显降低应该是很多钢铁企业亟待解决的问题了。以前的智能炼钢系统是基于转炉炼钢过程中的物料平衡与热平衡体系建立机理模型,利用加入的铁水量、熔剂加入量等数据来预测冷却剂(铁矿石、氧化铁皮等)的加入量,需要预测发热剂加入量的情况很少。但随着废钢比提高,以前的平衡体系基本被破坏了,需要预测的更多的是发热剂的加入量,因此以前的智能炼钢系统的钢水终点成分和温度命中率下降了。所以企业的炼钢系统也需要做出相应的更新换代来适应这种改变,而且在人工智能和算法模型高速发展的今天,利用BP人工神经网络、GBR集成学习等算法模型,能够得到比机理模型准确度更高的供氧量、熔剂加入量,进而得到准确度更高转炉终点成分和温度命中率。

发热剂,即钢水化学加热法,从最开始运用在炉外精炼上,到现在运用在转炉中,如果将其运用在现代电弧炉炼钢上应该也能取得不错的效果。相比于传统电弧炉炼钢,现代电弧炉炼钢为了提高生产效率,缩短冶炼周期,采取了高功率供电、废钢预热和强化供氧等措施。因此,现代电弧炉的功能越来越丰富,和转炉的功能已经很接近了,也有单独的氧枪进行供氧操作,这就为发热剂的添加提供了便利,如果加入适量发热剂来进行钢水升温,这样就能减少电能的消耗,来达到减少成本的效果。当然这只是本人的一些浅见,还需要真正的生产实践来实现。

查阅相关资料就会发现,最近十年期间有关发热剂的文献并不多,可想而知发热剂所受重视程度是多么低,发展是多么的缓慢,目前市面上转炉发热剂使用的最多的仍然還是焦炭、硅铁和碳化硅这些发热剂,虽然有着回收利用工业废弃资源用来研发的新型发热剂,但这却并不是主流。因此,企业应该对发热剂的研究开发提起重视,尽管发热剂在炼钢过程中并不是至关重要的一环,但却也是不可或缺的一环,其作用不容忽视。

参考文献:

[1]盖东兴.喷吹CO2作为冷却剂的转炉炼钢工艺探索[J].炼钢,2012,28(4):40-42,58.

[2]胡昌志,王林,熊银成,王帮春,胡兵.转炉用碳质发热剂的开发与应用[J].炼钢,2010,26(03):12-14+41.

[3]青木裕幸,经宝玖,钢包内钢水简易升温法的开发之三:降低转炉出钢温度的成本.国外钢铁钒钛,1990,3(2).

[4]高桥稔昌,古隆吟,钢包内钢水简易升温法的开发(二):快速升温技术的确立.国外钢铁钒钛,1990,3(2).

[5]Zhou L,Wan Z,Guo S,et al.Experimental study on molten steel heating in IR-UT ladle[J].JOURNAL OF IRON AND STEEL RESEARCH,1998.

[6]John A Barbus.1989 Steelmaking Conference Proceedings: 23-26.

[7]赵荣玖.吹氧化学法加热钢水技术[J].钢铁,1993,( ):71-76,50.

[8]赵启云,李炳源.RH用氧技术的发展与应用[J].炼钢,2001(05):54-58.

[9]刘建功,张钊,刘良田.武钢RH多功能真空精炼技术开发[J].炼钢,1999(01):3-7+20.

[10]邱玲慧,于学斌,喻淑仁.钢水升温发热剂的试验研究[J].炼钢,1997(01):31-35.