纳米Al2O3 改性树脂基复合材料及体育应用性能

2022-02-26王国超

王国超

(陕西国防工业职业技术学院, 陕西 西安 710030)

引 言

碳纤维增强热塑性树脂基复合材料凭借其良好的疲劳耐久性和高耐腐蚀性被广泛应用在体育等领域,如网球拍、高尔夫球杆等。但受制备工艺的影响,传统树脂基复合材料还存在抗冲击性能低等问题,大大缩短了复合材料成品的寿命[1]。为解决碳纤维材料力学性能低的问题,赵泊祺尝试在复合材料中添加不同的增韧剂,证实了不同的增韧剂能在一定程度上提高复合材料的力学性能,但增强效果不高[2];熊煦尝试以亚克力人造石废粉对ABS 进行填充改性,采用熔融共混法制备了ABS基复合材料,用该方式对复合材料力学性能进行优化[3]。以上研究为提升热塑性树脂基复合材料性能提供了借鉴,但增强效果还有一定提升空间。基于此,本文尝试用传统的叠层模压方式,并通过添加纳米Al2O3增强树脂基复合材料的力学性能,从而为树脂基复合材料在体育领域的应用提供更多参考。

1 材料与方法

1.1 材料与设备

本试验所用材料为:无水乙醇(分析纯),东光县东恒化工有限公司;PA6 树脂(相对密度1.13),上海风驰塑胶原料有限公司;碳纤维(CFF),江苏博实碳纤维科技有限公司;纳米Al2O3(≥99%),上海汇精亚纳米新材料有限公司;甲酸(分析纯)济南双盈化工有限公司。

本试验所用设备为:真空干燥箱(DZF),常州金坛良友仪器有限公司;磁力搅拌器(85-2B),山东博科再生医学有限公司;超声波清洗器(GD1027HTD),深圳市光点超声波设备有限公司;行星球磨机(PBM-H),长沙市德科仪器设备有限公司;热压机(TY101H),宁波天誉机械设备有限公司;万能材料试验机(XHDW),济南星火试验机有限公司;冲击试验机(T201),上海千实精密机电科技有限公司。

1.2 试验方法

1.2.1 CFF/PA6 预浸料的制备

(1)用无水乙醇将PA6 料表面污渍清洗干净,置于室温条件下,待乙醇挥发干净,将PA6 料置于DZF 型真空干燥箱中干燥,干燥温度和时间分别是60℃和24h。

(2)将碳纤维织物裁剪成100mm×100mm 尺寸,在裁剪时先贴上胶带,避免在裁剪过程中出现散丝,进而影响尺寸的精确度。将裁剪好的碳纤维织物完全浸泡在甲酸溶液中,浸泡时间为24h。

(3)将干燥后的PA6 料放入甲酸溶液中,分别配置质量分数为3%(wt)、4%(wt)和5%(wt)的PA6/甲酸溶液,用85-2B 型磁力搅拌机充分搅拌,使其完全溶解。

(4)将碳纤维从甲酸中取出烘干,分别浸泡于步骤(3)配制的溶液中,在GD1027HTD 型超声波清洗机中超声浸润24h。浸润完成后用提抽法清洗碳纤维织物,然后置于DZF 型真空干燥箱中干燥,得到CFF/PA6 预浸料。

1.2.2 Al2O3/PA6 膜片制备

在250mL 甲酸体系中,按比例分散纳米Al2O3和PEG20000。将混合物放入PBM-H 型形星球磨机中进行研磨,研磨时间为6h。研磨结束后,取出溶液加入一定量的PA6,分别配制成质量分数为2%(wt)、4%(wt)、6%(wt)、8%(wt)和10%(wt)的Al2O3/PA6/ 甲酸溶液。然后按梯度提升温度,并在DZF 型真空干燥箱中真空干燥,得到Al2O3/PA6 膜片。

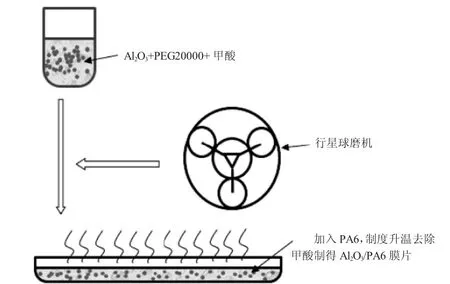

以上步骤可用图1 示意。

图1 Al2O3/PA6 膜片制备流程图Fig. 1 The flow chart of Al2O3/PA6 diaphragm preparation

1.2.3 复合材料模压成型

CFF/PA6 和CFF/Al2O3/PA6 层压板皆采用叠层模压方式制备。具体步骤为:

(1)分别将CFF 与PA6 膜片和CFF 与Al2O3/PA6膜片置于提前处理好的模具中,放置时要注意叠放次序。

(2)叠放好后合模,然后将温度提升至指定温度。此时PA6 树脂达到了熔融温度,熔融后的树脂表现为流动态,与纤维素束相互接触。温度和压力的持续提升,导致树脂的黏度下降,树脂在朝纤维束渗透的过程中与单丝接触,并发生界面相互作用。

(3)提升温度的同时开启TY101H 型热压机,将温度提升至指定温度后进行保温保压一段时间。此时PA6 树脂再次向纤维丝束浸润,使树脂和纤维结合更为紧密牢固。同时压力可帮助基体内气泡的排出,降低层压板孔隙率。

(4)关闭热压机,待温度自然冷却至PA6 树脂玻璃化转变温度下进行脱模,得到相应复合材料。

1.3 力学性能表征

1.3.1 弯曲强度测试

参照《树脂基复合材料弯曲性能测试标准方法》的要求对复合材料弯曲性能进行测定,具体步骤为:

(1)制备尺寸为78mm×13mm×2mm 的试件,试件跨厚比为32∶1,试件长度比跨度长20%。

(2)将试件置于XHDW 型万能试验机中间,固定试件两端,然后在试件中心点以1.0mm/min 的速率施加荷载,测定试件弯曲长度。每组试验进行5次,取其平均值为最终结果。

1.3.2 缺口冲击强度测试

参照《塑料冲击试验方法》测定样品的缺口冲击强度。具体步骤为:

提前用冲击试验机对复合材料样品进行缺口机械制样,在制样时要注意其精准度。采用悬臂梁测试方式对缺口冲击强度进行测定。摆锤重5J;将层厚方向作为冲击方向;每组试验进行6 次,取其平均值为最终结果。冲击强度表达式为:

式中:E 表示缺口冲击强度;W 表示试样断裂时所消耗的能量;S 表示试样横截面积。

1.3.3 层间剪切强度

参照《聚合物基复合材料及其层压板短梁剪切强度标准试验方法》测定其层间剪切强度。根据需求制备尺寸为12mm×4mm×2mm 的试件,试件跨厚比为4∶1。用XHDW 型万能试验机以1.0mm/min 的速率测定样品层间剪切强度,每组试验进行6 次,取其平均值为最终结果。层间强度表达式为:

式中:τs表示层间剪切强度;Pb表示试件破坏时最大荷载;b 表示试件宽度;h 表示试件厚度。

2 结果与讨论

2.1 热压成型参数对CFF/PA6 材料力学性能影响

2.1.1 热压温度对复合材料力学性能影响

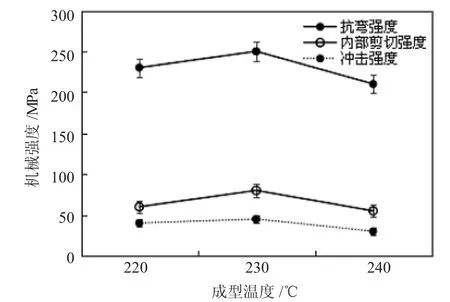

PA6 树脂熔点温度为220℃,在成型过程中会有一定温度损失,因此要求加工温度比熔点温度高15℃左右。在模压压力为3MPa 时,在220℃、230℃、240℃三个温度点制备层压板,并保压15min。不同热压温度制备的复合材料力学性能变化如图2 所示。由图2 可知,230℃制备的层压板力学性能最佳,此时层压板弯曲强度、层间剪切强度和缺口冲击强度分别为250.3MPa、87.1MPa 和56.1MPa。这是因为温度对PA6树脂流动性产生影响。在220℃时,树脂流动性较差,在层压板内会有气泡停滞。当温度达到240℃时,树脂出现热氧老化现象,影响层压板整体力学性能。因此230℃为最佳热压温度。

图2 热压温度对复合材料力学性能影响Fig. 2 The effect of hot pressing temperature on the mechanical properties of composites

2.1.2 保压时间对复合材料力学性能影响

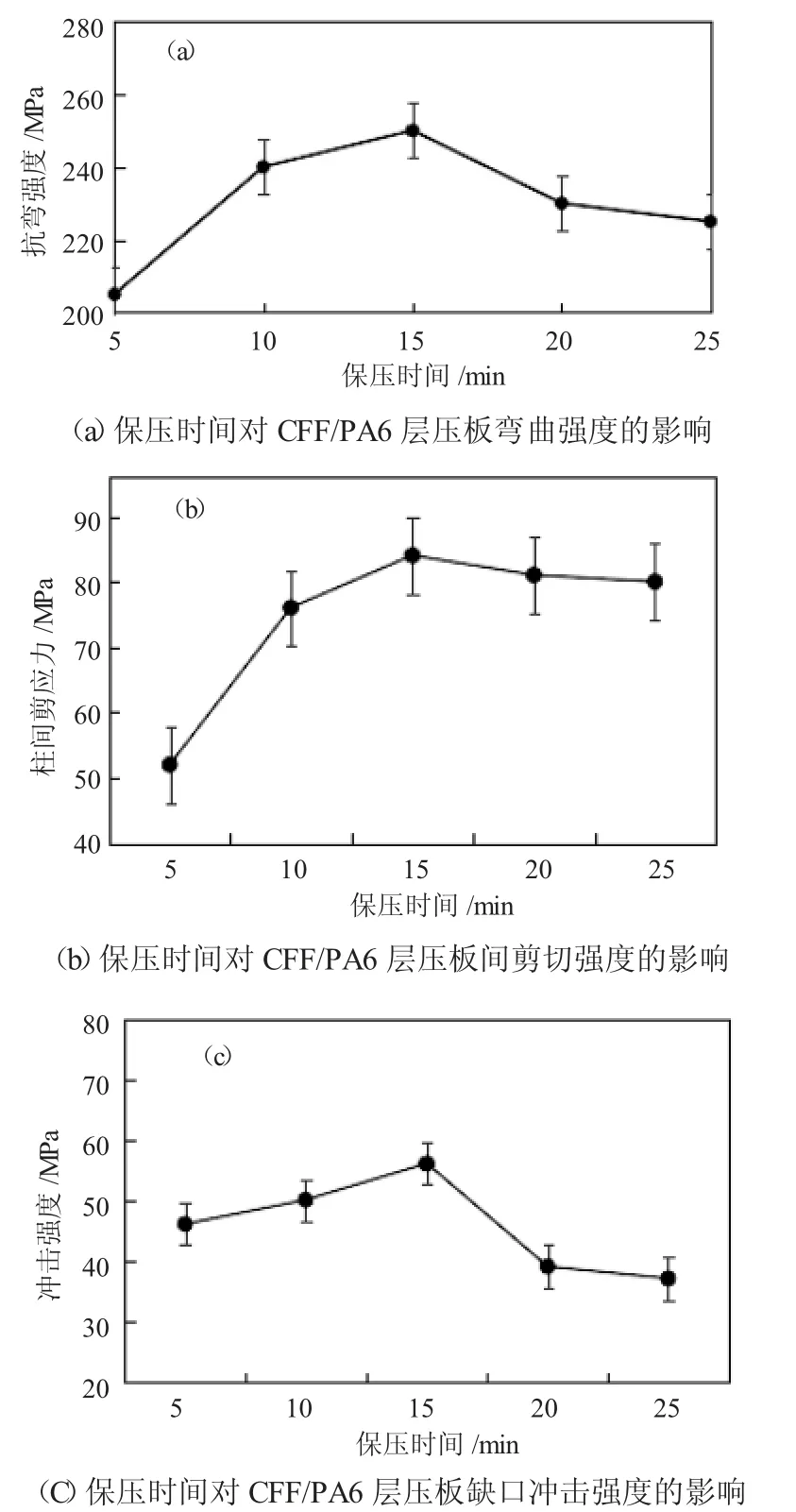

确定复合材料热压温度为230℃,模压压力为3MPa 后,需要确定复合材料保压时间。分别设置保压时间为5min、10min、15min、20min 和25min,观察复合材料力学性能变化。图3 为不同保压时间对复合材料力学性能的影响,其中(a)为层压板弯曲强度变化;(b)为层压板剪切强度变化;(c)为层压板缺口冲击力的变化。结合图3(a)(b)(c)可知,随保压时间的增加,复合材料力学性能表现出先增加后降低的趋势,在保压时间为15min 时,力学性能最优。这是因为PA6 树脂在高温条件下易发生快速的交联反应,对树脂基团起到了一定铆接作用,让层压板不容易分离,使其力学性能表现出上升趋势。当保压时间超过15min 后,纤维与基体过度结合,在纤维断裂的同时,树脂基体出现垂直于纤维的裂纹,使纤维迅速断裂。且随保压时间的增加,纤维内部温度随之提高,树脂出现热老化现象,进而导致复合材料力学性能降低。

图3 保压时间对力学性能的影响Fig. 3 The effect of holding time on the mechanical properties

2.1.3 模压压力对复合材料力学性能影响

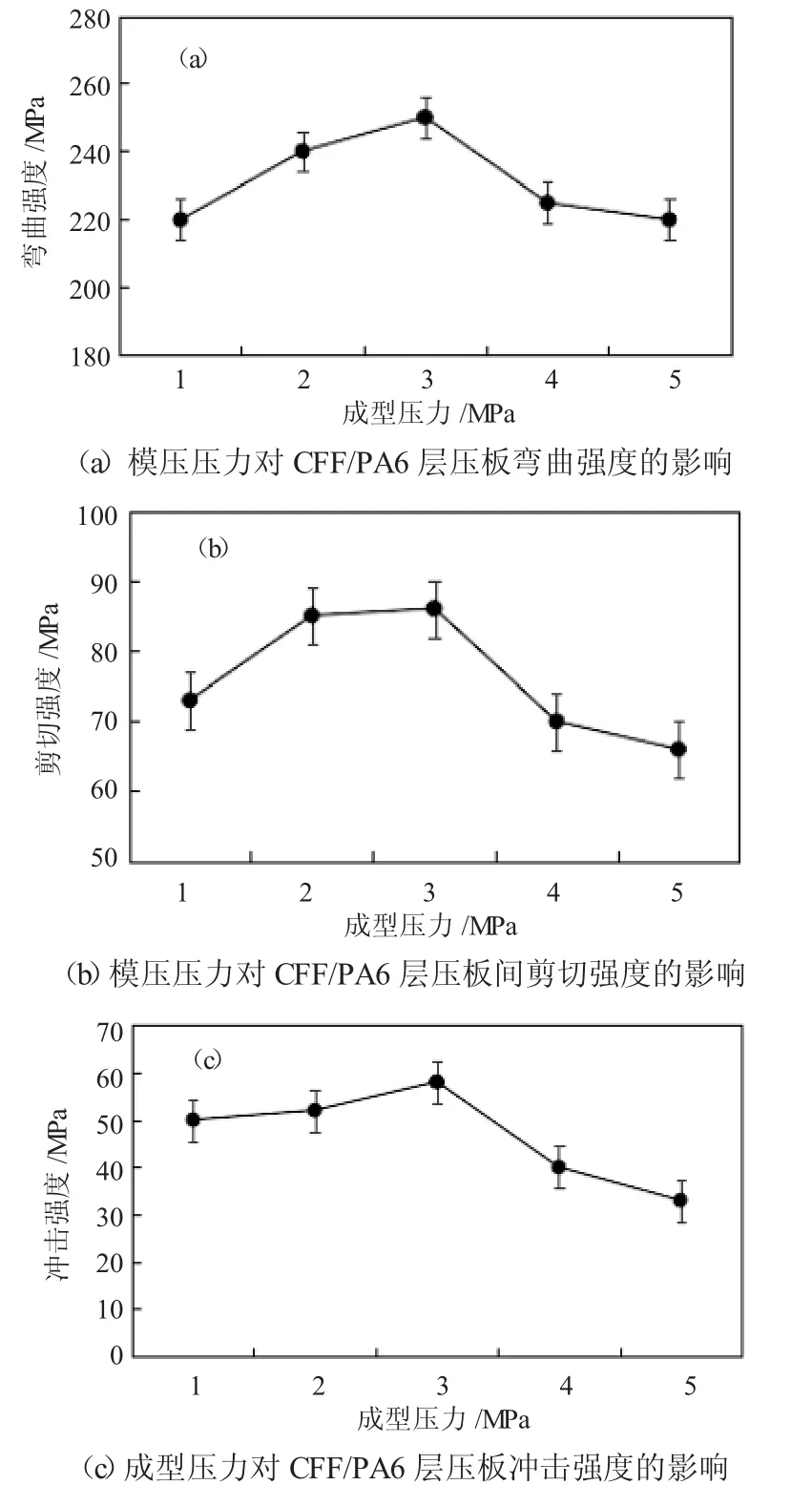

图4 为热压温度为230℃,保压时间为15min 的条件下,模压压力对复合材料力学性能的影响,其中(a)为层压板弯曲强度变化;(b)为层压板剪切强度变化;(c)为层压板缺口冲击力的变化。结合图4(a)(b)(c)可知,随模压压力的增加,复合材料力学性能表现出先增加后降低的趋势,在模压压力为3MPa 时性能最优。这是因为随着压力的增加,熔融态树脂流动性变大,向周围迁移过程中带动纤维的偏移,引起纤维变形,对纤维的分布起到一定扰乱作用,因此无法发挥增强体的优势。同时,树脂流动速率增加,树脂与纤维间接触时间较短,导致其间相互作用力弱。模压压力过大,会造成树脂PA6 外溢,使复合材料基体偏少,也会影响树脂在纤维中的填充和基体对纤维的包裹和结合,还有可能出现局部空洞现象,对纤维发挥产生不良影响,因此在承受冲击荷载时,冲击能量无法在纤维和基体间传递,碳纤维力学性能受到影响,冲击强度随之下降。因此,该复合材料的最佳模压压力为3MPa。

图4 模压压力对复合材料力学性能的影响Fig. 4 The effect of molding pressure on the mechanical properties of composites

2.2 纳米Al2O3 含量对CFF/Al2O3/PA6 层压板力学性能的影响

图5为纳米Al2O3含量对CFF/Al2O3/PA6 层压板力学性能的影响,其中(a)为纳米Al2O3含量对复合材料层压板弯曲强度和层间剪切强度的影响;(b)为纳米Al2O3含量对复合材料层压板层厚方向和垂直方向上冲击强度的影响。由图5 可知,随纳米Al2O3含量的增加,复合材料层压板弯曲强度先增加后降低;层间剪切强度整体降低;层厚方向上冲击强度与垂直于层厚方向冲击强度影响不大,但是层厚方向上冲击强度更优。这是因为体系中含有纳米Al2O3时,受外界荷载作用,会产生一定的应力集中效应。对周围树脂产生激发作用,使之产生微裂纹,吸收变形功;同时裂纹扩展时,裂纹尖端遇纳米粒子发生偏转产生新变形功,新断裂面对变形功也有一定的吸收作用。综合纳米Al2O3含量对CFF/Al2O3/PA6 层压板力学性能的影响可知,当纳米Al2O3加入量为6%(wt)时,各方面力学性能最优。此时复合材料的弯曲强度为387.6MPa;垂直于纤维铺层方向冲击强度为80.3MPa,分别比CFF/PA6 复合材料增加了54.7%和94.6%。

图5 纳米Al2O3 含量对CFF/Al2O3/PA6 层压板力学性能的影响Fig. 5 The effect of nano-Al2O3 content on the mechanical properties of CFF/Al2O3/PA6 laminates

3 结 论

选择纳米Al2O3、CFF 和PA6 为原料,以传统叠层模压的方式制备CFF/PA6 和CFF/Al2O3/PA6 层压板,得到以下几点结论:

(1)采用叠层模压法制备CFF/PA6 复合材料的最佳工艺为:热压温度为230℃,保压时间为15min,热压压力为3MPa。用该工艺制备的CFF/PA6 复合材料层压板弯曲强度为250.3MPa;层间剪切强度87.1MPa;缺口冲击强度56.1MPa。

(2)在树脂中掺入纳米Al2O3后,力学性能皆有所改变。在纳米Al2O3含量为6%(wt)时,复合层压板的力学性能最佳,此时复合材料的弯曲强度为387.6MPa;垂直于纤维铺层方向冲击强度为80.3MPa。