三软煤层巷道布置优化与联合支护技术研究

2022-02-26王国龙常云博

王国龙,常云博,林 陆,杜 湃,李 航

(1.北京天地华泰矿业管理股份有限公司,北京 100013;2.中国矿业大学(北京)能源与矿业学院,北京 100083)

在煤矿软岩问题中,比较突出的是三软煤层回采巷道的围岩控制问题,三软煤层回采巷道在巷道掘进尤其是回采时会发生较大范围的变形破坏。为解决三软煤层巷道大变形问题,孟庆彬等[1,2]提出了“锚网索喷+U型钢支架+注浆+底板锚注”分步联合支护技术方案;何满潮、彭岩岩等[3-5]等提出了采用柔层桁架支护技术的方案;王炯等[6]提出了关键部位加强支护的非对称耦合支护技术;张红军等[7]提出采用锚索注的联合支护技术方案,提高了巷道承载围岩结构的整体性与承载能力。然而以上支护是针对单个巷道的联合支护,对相邻巷道之间的联合支护研究较少。

为节约煤炭资源,提高资源回采率,许多专家学者对沿空掘巷技术进行了研究,何富连等[8,9]通过数值模拟方法,比较分析了不同煤柱宽度条件下塑性区范围和主应力差的大小,选取了合理的煤柱宽度。贾双春等[10]在掌握侧向支承压力分布规律的基础上,求解出了厚煤层综放开采煤柱中间的极限核区宽度计算式。柏建彪等[11,12]为分析沿空巷道在巷道掘进和回采阶段关键块B的稳定性,建立了顶板力学模型,对关键块B进行了理论上的研究。然而上述研究的是传统巷道布置下沿空掘巷位置选择和顶板稳定性分析,对错层位沿空掘巷布置方式煤柱宽度选择及顶板稳定性研究较少。

新义煤矿为三软煤层,相邻区段间留设25m煤柱,使巷道变形大和采出率低,因此为提高采区采出率和巷道围岩的稳定性,本文对11012回风巷进行错层位外错式沿空掘巷的研究,采用极限平衡区法确定煤柱宽度,并对沿空巷道顶板稳定性进行力学分析,并在此基础上进行相邻巷道的联合支护,优化巷道支护参数,并对类比采用错层位沿空掘巷原支护方案和巷道支护方案优化后在巷道回采期间进行数值模拟研究。

1 工程概况

1.1 地质及工作面概况

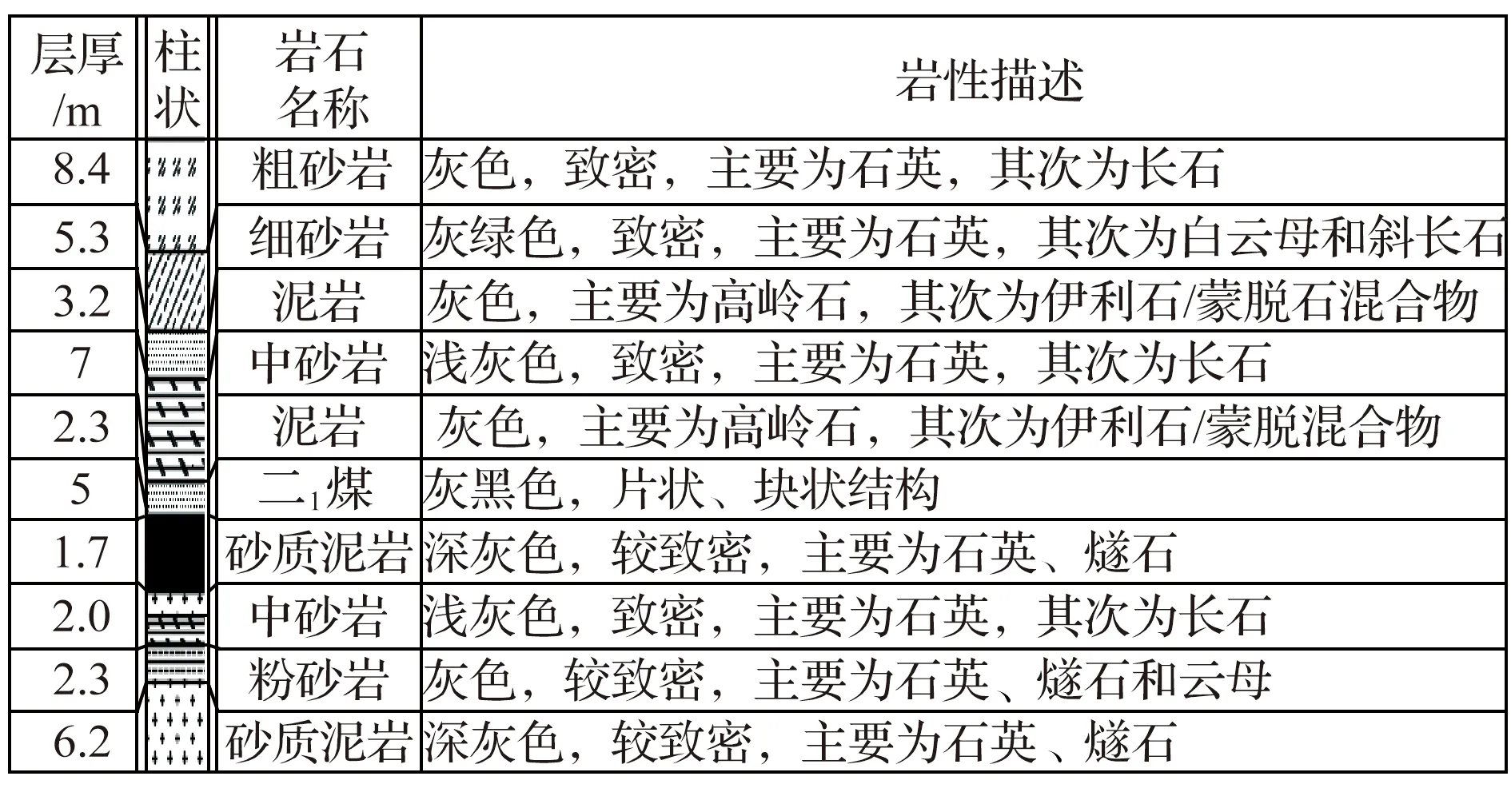

新义煤矿主采二1煤层,倾角20°,埋深678~722m,平均深度700m。二1煤为三软煤层,煤层及顶底板抗压强度小于25MPa,顶底板含大量粘土矿物,直接顶为泥岩,平均厚2.3m,蒙脱石含量为14%~18%,自由膨胀变形量为12%,属于中膨胀性软岩,直接底为砂质泥岩,平均厚1.7m,蒙脱石含量为8%~10%,自由膨胀变形量为9%,属于弱膨胀性软岩,二1煤平均厚度5m,灰黑色,片状,煤质较软,易片帮、冒落。煤层顶底板柱状图如图1所示。

图1 巷道顶底板柱状图

11012工作面为走向长830m,倾斜长125m,采用走向后退式综放开采,全部垮落法管理顶板,相邻区段间留设25m宽煤柱。

1.2 巷道原支护参数

11012工作面回采巷道尺寸相同,宽度和高度分别为4.5m和3m的矩形断面,原支护参数如下:

1)锚杆规格为∅20mm×2.4m的左旋螺纹钢锚杆,预紧力为40kN,顶锚杆间排距为0.8m×0.8m,帮锚杆间排距为0.85m×0.85m,每根锚杆使用2支CK2360树脂药卷。

2)锚索规格为∅17.8mm×6.7m的钢绞线,预紧力为160kN,间排距为1.05m×1.05m,每根锚索使用1支CK2360和2支Z2360树脂药卷。

3)巷道顶板及两帮采用菱形钢筋网,尺寸3.0m×1.2m,网格尺寸50mm×50mm。

1.3 巷道变形原因分析

1)11012回风巷所在的二1煤层为三软煤层,围岩强度低,裂隙发育,围岩具有流变性。巷道开挖后浅部围岩发生破碎,围岩承载力降低,从而造成浅部围岩流变速度加快且持续时间长。

2)11012回风巷在掘进和回采期间,均受11011工作面采空区侧向支承压力的影响,而11012工作面回采期间巷道围岩变形加剧,在巷道顶板及两帮出现“网兜”现象。

3)巷道开挖后锚索网的支护强度不够和支护不及时,使煤体进一步发生松散破碎,未对底板采取支护措施,导致底板受两帮挤压发生底鼓。

2 巷道布置优化及关键块稳定性分析

2.1 巷道布置优化

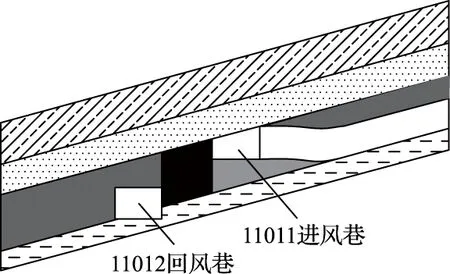

为减小巷道围岩变形,提高资源回采率,采用错层位外错式沿空掘巷布置方式,如图2所示。

图2 错层位外错式巷道布置方式

错层位外错式[13]是将相邻区段间巷道布置在同一煤层的不同层位布置方式。11012回风巷沿煤层底板布置,巷道宽4.5m,高3m,11011进风巷沿煤层顶板布置,宽4.5m,高2.0~3.5m,靠近11011进风巷下方存在一个起坡段,使工作面倾向角度由缓斜变为水平,有利于减少设备的放倒防滑,且由于三角煤存在,在工作面开采后,垮落矸石与三角煤体共同支撑采空区侧基本顶,减小了基本顶断裂后的旋转角度[14],从而减少了基本顶作用在实体煤上方的载荷,提高了煤体强度。

2.2 关键块稳定性分析

2.2.1 实体煤侧极限平衡区确定

受上区段采动影响,在侧向煤体内部形成侧向支承压力,煤壁至支承压力峰值为极限平衡区,支承压力峰值至煤体深处为弹性区。其中,极限平衡区分为破裂区和塑性区,为求解破裂区、塑性区和极限平衡区宽度,可用式(1)、式(2)、式(3)计算[15]。

x0=x1+x2

(1)

2.2.2 窄煤柱宽度确定

为确定合理的煤柱宽度,可将巷道和煤柱布置在低应力区域,最好是靠近破裂区布置。若选取靠近破裂区的4m煤柱,巷道开掘后,煤柱破裂区增大,造成4m煤柱承载力降低,煤柱宽度虽大于锚杆长度2.4m,但煤柱破碎范围大,锚杆无法发挥锚固性。工作面回采后,煤柱受到本工作面回采扰动影响,会使煤柱破裂区进一步增大,造成巷道围岩变形增大,使巷道返修率提高,增加支护成本,且煤柱裂隙发育会使上区段的采空区积水,流到本工作面,机械设备容易遭到腐蚀,缩短设备使用寿命。因此为将巷道和煤柱布置靠近应力较低区域,同时能够发挥帮部锚杆锚固作用,隔离采空区,提高煤炭采出率等,选择煤柱留设宽度为5m。

2.2.3 关键块B稳定性分析

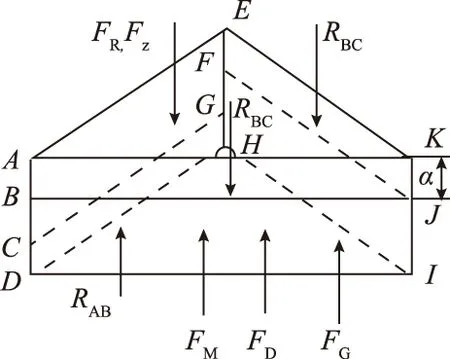

窄煤柱留设宽度为5m,因此为确定关键块B稳定性,对关键块B建立力学模型进行分析[16],如图3所示。

图3 关键块B受力简图

1)合力矩和合力分析。对关键块B应力进行受力分析,各个力对旋转轴GC取矩,合力矩为0,即:

-RBCcosθL2-(FR+FZ)cosθ/3=0

(4)

式中,a为关键块咬合长度,m。

a的计算式为:

式中,ψ为关键块B的底角,(°);σy为关键块B下方煤体的铅直应力,MPa。

σy可用式(6)计算[17]:

式中,A为侧压系数;φ0为煤体内摩擦角,(°);c0为煤体内聚力,MPa;PZ为支护阻力,MPa;fg为单位面积矸石支撑力,MPa;FR,FZ为关键块B自重及上覆软弱岩层的重量,MN。

FR=SΔhRγR

(7)

FZ=SΔhzγz

(8)

式中,SΔ为关键块B的面积,m2;hR为关键块B上覆软弱岩层的厚度,m;γR为关键块B上覆软弱岩层的容重,kN/m3;γz为关键块B容重,kN/m3。

由式(4)求解RBC:

铅垂方向合力为0,可得RAB为:

RAB=2RBC+FR+FZ-FM-FG-FD

(10)

水平方向合力为0,可得TAB为:

TAB=2TBCcosψ

(11)

2)C块对关键块B的水平推力TBC。TBC可用式(12)进行计算[17]:

式中,hz为关键块B的厚度,m;

将式(12)代入式(11),求得TAB:

3)煤体的支撑力FM。关键块B下方煤体的支撑力FM用式(14)计算:

4)直接顶支撑力FD。直接顶对关键块B支撑力为:

式中,KD为未放顶煤支撑系数;Km为顶煤碎胀系数;Kl为直接顶碎胀系数;Hl为直接顶厚度,m;w为巷道宽度,m。

直接顶对CG轴支撑力矩R3为:

5)冒落矸石的支撑力FG。冒落矸石对关键块B支撑力为:

式中,KG为矸石支撑系数;h空为采空区空顶高度,m。

矸石对CG轴支撑力矩R3为:

将式(5)、式(6)、式(13)、式(15)代入式(9),解得RBC:

R1=2aTBCcosθ

(21)

将式(7)、式(8)、式(9)、式(14)、式(16)、式(18)代入式(10),即可解得RAB。

关键块A和B结构失稳的方式主要有两种:滑落失稳和回转失稳[16]。为防止关键块B与岩体A发生滑落失稳,必须满足以下条件:

TABtanφ≥RAB

(23)

将参数L2=16.75m,hR=8.5m,hZ=7m,γR=25.6kN/m3,γZ=25kN/m3,SΔ=140.28m2,θ=8°,ψ=15°,φ=25°,φ0=22°,c0=0.15MPa,A=1.2,Pz=0.2MPa,m=5.0m,Kl=1.7,Hl=2.3m,KG=0.3MPa,h空=3.1m代入式(19)、式(23),可得:TAB=116.82MN,TABtanφ=54.46MN>RAB=37.14MN,关键块B不会发生滑落失稳。

为防止关键块B结构发生回转失稳,必须满足以下条件:

3 相邻巷道联合支护技术及支护参数优化

3.1 相邻巷道联合支护技术

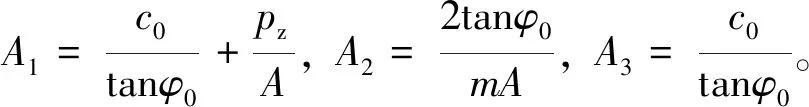

相邻巷道联合支护[18]结构如图4所示,11012回风巷锚杆锚索与注浆共同控制浅部围岩变形,可改善围岩力学性质和提高浅部围岩残余强度,顶锚索锚固在顶板稳定岩层中,对顶板岩层起悬吊作用,在顶板中深部岩层形成挤压体,控制顶板中深部岩层防止产生离层。11011进风巷侧帮锚索依靠自身刚度抵抗顶板中深部岩层的剪切破坏,11011进风巷侧帮锚索增加了11012巷顶板锚索的支护密度,使11011巷与11012巷产生的挤压体相互叠加,形成联合锚固区[19],对中部围岩进行加固,防止中部围岩离层,可提高浅部围岩承载能力,保持围岩的稳定。

图4 相邻巷道联合支护

3.2 支护参数优化

支护参数的优化是通过正交实验完成的,由于正交实验篇幅太长,故本节只列出优化的结果,相邻巷道联合支护参数如下:

1)11011进风巷侧帮锚索:规格为∅20mm×11m,每排安设3根,间排距为0.7m×1.2m,预紧力为200kN。

2)11012回风巷锚杆:规格为∅20mm×2.4m、预紧力为80kN、间排距为0.8m×0.8m。顶板和两帮采用菱形金属网,网孔规格50mm×50mm,网片规格为3.2m×1.0m。

3)11012回风巷顶锚索:规格为∅17.8mm×9m,预紧力200kN,间排距为1.2m×1.2m,每排布置4根锚索。

4)11012回风巷注浆:等效层厚度为2.5m,弹性模量为煤层的1.4倍,黏聚力为煤层的2.5倍,内摩擦角为36°。

4 支护效果研究

4.1 数值模型建立

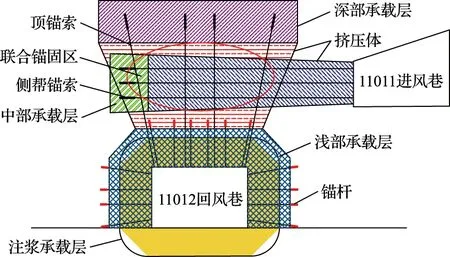

根据矿井地质条件,模型长设为410m,宽设为100m,高设为290m,矿井各岩层物理力学参数见表1。模型顶部施加14.5MPa垂直应力,限制四周位移和速度,固定底部边界,模型采用摩尔-库伦破坏模型,建立了分组模型。

表1 岩体参数

4.2 原支护方案错层位巷道支护效果

4.2.1 原支护方案巷道垂直应力分析

采用原支护方案时,在工作面前方5~35m范围内,两帮垂直应力变化较为剧烈,且越靠近工作面垂直应力越大,在35m后趋于平缓。在工作面前方5m处出现超前应力峰值,煤柱帮侧为43.86MPa,实体煤帮侧为48.89MPa;在工作面前方65m处巷道两帮垂直应力基本保持不变,煤柱帮侧为39.52MPa,实体煤帮侧为30.48MPa。

4.2.2 原支护方案巷道围岩位移

采用原方案支护时,巷道位移变形量较大,其中,顶板下沉量最大值为472.25mm、底鼓最大值为289.11mm、实体煤帮内移量最大值为369.41mm、煤柱帮内移量最大值为398.57mm,距离工作面前方35m后,各移近量变化幅度逐渐减少,说明工作面前方0~35m内受回采扰动比较严重,在距离工作面前方65m处,顶板下沉量减小至193.62mm;底板减小至122.67mm;实体煤帮减小至135.24mm;煤柱帮减小至159.44mm。

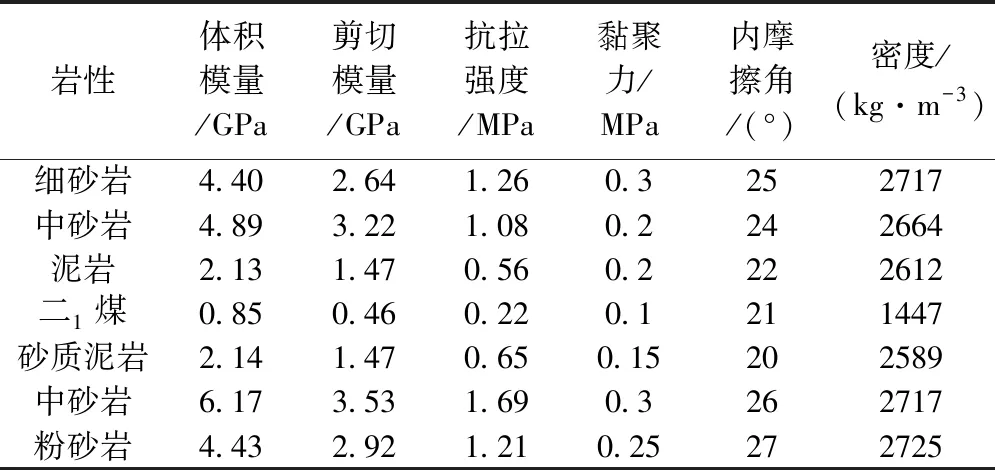

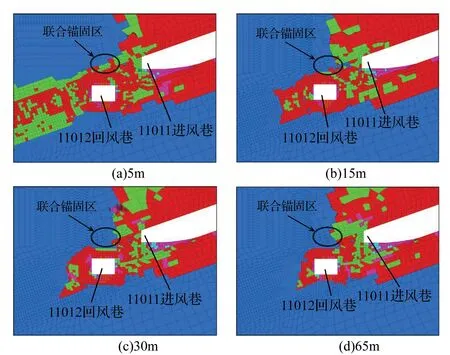

4.2.3 原支护方案巷道围岩塑性区分析

原支护方案巷道围岩塑性区如图5所示,由图5可知,采用原方案支护时,在工作面前方5m处,巷道顶底板出现大面积塑性区,实体煤侧塑性区范围较广;在工作面前方15m处,巷道顶板及实体煤帮塑性区减少,但锚杆(长2.4m)锚固范围在塑性区内,不能发挥锚杆支护效能;在工作面前方30m、45m处,巷道顶板塑性区基本保持不变,实体煤帮塑性区范围在减少,但顶底板及实体煤帮塑性区仍在锚杆锚固范围外,不能发挥锚杆支护性能;在工作面前方65m处,巷道顶板、实体煤帮和底板塑性区继续减少,但由于顶底板及实体煤帮塑性区范围仍大于2.4m,巷道不能维持稳定。

图5 原支护方案巷道围岩塑性区

4.3 巷道支护方案优化及效果

4.3.1 优化后巷道垂直应力分析

巷道支护参数优化后,在工作面前方巷道两帮垂直应力变化较为强烈的区域为5~30m,越靠近工作面垂直应力越大,在工作面前方30m后趋于平缓。在工作面前方5m处出现超前应力峰值,与原支护相比,煤柱帮侧提高4.12%,为45.67MPa,实体煤帮侧提高5.87%,为51.76MPa;在工作面前方65m处巷道两帮垂直应力基本保持不变,与原支护相比,煤柱帮侧提高1.42%,为40.08MPa,实体煤帮侧提高5.54%,为32.17MPa。

4.3.2 优化后巷道位移分析

优化后巷道支护方案较原支护方案的采动影响范围控制效果更佳,采动影响范围进一步减小。其中,顶板下沉量最大值减少11.71%,为326.13mm、底鼓量最大值减少20%,为231.26mm、实体煤帮内移量最大值减少41.16%,为217.35mm、煤柱帮内移量最大值减少38.65%,为244.52mm,距离工作面前方30m后,各移近量变化幅度逐渐减少,在距离工作面前方65m处,顶板下沉量减小至131.69mm;底板减小至104.84mm;实体煤帮减小至79.53mm、煤柱帮减小至97.49mm。

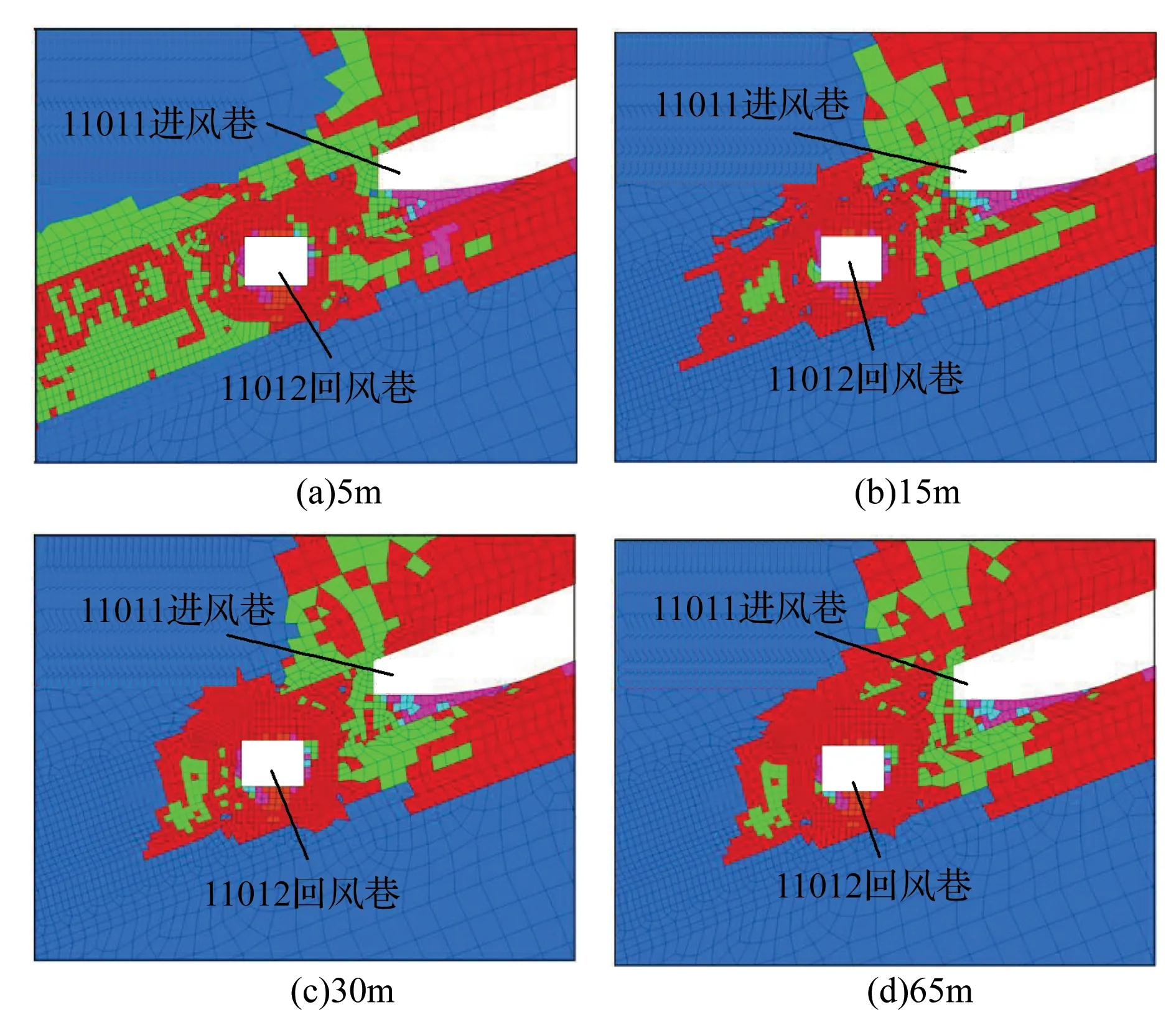

4.3.3 优化后巷道塑性区分析

优化后巷道围岩塑性区如图6所示,由图6可知,优化后支护即采用相邻巷道联合支护技术,在工作面前方不同位置塑性区范围相较于原支护巷道塑性区范围均减少,优化后锚杆长度为2.8m,在工作面前方15m处,顶锚杆长度大于塑性区范围,可将顶板浅部围岩进行锚固,且侧帮锚索与巷道顶锚索形成的联合锚固区,控制巷道顶板中深部围岩产生离层、滑落;在工作面前方30m处,巷道围岩塑性区在缩小,顶板在锚杆锚固范围内,底板在注浆(2.5m)范围内;在工作面前方65m处,联合锚固区塑性区范围虽有所增加,但巷道围岩塑性区范围相较于30m在减少,可有效保证巷道围岩处于稳定状态。

图6 优化后巷道巷道围岩塑性区

5 结 论

1)采用极限平衡区法求解出破裂区宽度为3.75m,塑性区宽度为9.57m,极限平衡区宽度为13.32m,为提高煤炭回采率、煤柱具有承载力、锚杆具有锚固性和巷道靠近破裂区,最终确定煤柱留设宽度为5m。

3)采用错层位沿空掘巷在巷道回采期间,优化后支护方案与原支护方案相比,实体煤侧和煤柱帮侧超前应力峰值有所提高,顶板下沉量、底鼓量、实体煤帮内移量和煤柱帮内移量最大值大大减少。自工作面前方5m以后,联合锚固区范围内有塑性区减少,相邻巷道间联合支护增强,可抑制巷道顶板岩层离层滑落;自工作面前方15m以后,顶锚杆锚固在塑性区外,可发挥锚杆锚固性,控制巷道浅部围岩变形。