改性聚酰亚胺基复合材料在超声电机中的应用

2022-02-25刘晓亮章健孙胃涛

刘晓亮,章健,孙胃涛

(滨州学院,机电工程学院,山东滨州 256600)

行波型旋转超声电机是一种新型的精密驱动功能装置,驱动负载的能力主要依靠定子中行波对转子的摩擦作用力[1]。独特的工作原理决定了其具有区别于传统电机的诸多优势,例如环境适应性强、控制精度高、响应速度快、低速大扭矩和断电自锁等。目前,已经在探月工程的嫦娥系列探测器、航空航天器姿态控制、高精度聚焦镜头、精准医疗器械和生物工程等领域得到广泛应用[2–3]。超声电机的能量转换效率较低,一般在35%左右,其能量损耗主要由两方面构成:(1)压点器件将驱动电路输入的电能转换为定子的微幅振动过程;(2)定子与转子接触界面的摩擦作用力将定子的微幅振动转换为转子的宏观运动过程。

为了提高超声电机的能量转换效率,尤其是在满足特定的机械输出性能指标的同时保持较高的效率,主要的研究工作集中于如何改善定子与转子间接触界面的摩擦特性[4–5]。一方面,通过优化聚四氟乙烯(PTFE)和聚酰亚胺(PI)等复合材料的配方,选择合适的基体材料,并通过添加玻璃纤维、芳纶纤维和碳纤维等增强填料,石墨、PTFE和对位聚苯酚(PPL)等调节剂,综合提高材料的弹性模量、摩擦系数和稳定性等摩擦特性,促进摩擦过程中转移膜形成[6–8]。另一方面,随着精密加工技术的不断发展,表面织构技术作为有效改善接触界面摩擦特性的方法开始得到越来越多的应用。最初研究主要集中于如何利用表面织构技术提高润滑膜的承载能力[9],以及织构储存磨屑降低界面的磨损率[10–11]。干摩擦条件下,由于PTFE和PI基摩擦材料具有良好的自润滑性,并且摩擦过程中可以快速形成转移膜,织构化摩擦材料开始在超声电机输出性能改善中得到应用[12–14]。

相比于传统的PTFE基摩擦材料,PI基摩擦材料的弹性模量更大,可以改善定子/转子间的接触区域,提高超声电机的输出转速;摩擦系数更高,可以提高超声电机的输出力矩;热稳定性更好,可以提升摩擦界面的运动稳定性和环境适应性。针对超声电机的输出性能,尤其是能量转换效率较低的问题,笔者采用PI作为基体材料,将PTFE,碳纤维,PPL、石墨和二氧化硅按优化比例热压烧结,以PI基复合材料作为研究对象,并采用超声波精密加工的方法在其表面加工不同面积密度的正方形织构。借助摩擦磨损试验机、扫描电子显微镜(SEM)和超声电机性能测试平台等测试分析手段,对TRUM-60超声电机的接触界面的摩擦特性和输出性能进行了表征,分析材料摩擦特性与表面织构对超声电机输出性能的影响规律。

1 实验方法

1.1 主要原材料

PI粉末:YS-20,粒径<75 μm,上海合成树脂研究所;PTFE粉末:粒径75 μm,大金氟化工有限公司;碳纤维:长20~50 μm,直径7 μm,南通森友碳纤维有限公司;

SiO2粉末:粒径25 nm,上海阿拉丁生化科技股份有限公司;

PPL粉末和石墨粉末:南京智宁新型材料有限公司;

环氧胶:DG-2型,株洲世林聚合物有限公司。

1.2 主要设备及仪器

高温烧结炉:非标定制,上海贯勃电炉有限公司;

摩擦磨损试验机:SFT-2M销盘型,兰州中科凯华科技开发有限公司;

超声电机性能测试平台:定制TRUM型,南京航达超控科技有限公司;

微细超声加工系统:非标定制,南京航空航天大学;

SEM:Zeiss SUPRA 55型,德国卡尔·蔡司有限公司。

1.3 制备方法

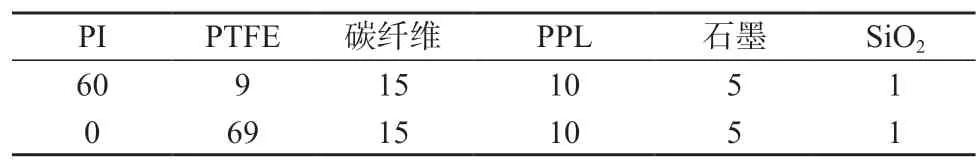

改性PI基复合材料采用热压烧结工艺制备。首先,将PI粉末和其它功能填料按表1比例配制完成后分散在无水乙醇溶液中,在超声振动台上兼用机械搅拌的方式混料2 h,保证各组分粉末的均匀分布;然后,利用真空泵将原材料从溶液中分离出来,并在真空干燥箱中作恒温80℃隔夜烘干处理;最后,过200目筛,将筛分完成的粉末装进成型模具中,放入热压炉中烧结成型。热压烧结过程中的成型压强为2.88 MPa,对应模具内材料的实际压强为10 MPa。首先,从室温加热到250℃,此过程材料开始发生玻璃化转变,原材料颗粒间隙内的空气被充分挤压并通过模具间隙排出;其次,加热到330℃并保温10 min,继续加热到380℃并保温1 h,此过程材料变为熔融态且熔体的黏度处于最低点;最后,自然冷却到室温完成材料的制备。使用环氧胶将PI基复合材料粘贴在超声电机转子上,采用机加工的方式将其厚度切削到0.2 mm,并对其表面研磨处理,保证表面粗糙度Ra<1 μm,如图1所示。

表1 PI基及PTFE基复合材料中各组分的体积百分比 %

图1 粘贴在TRUM-60转子上的改性PI基复合材料

1.4 表面织构的加工

采用微细超声加工系统在PI基复合材料表面加工正方形微织构,该系统主要由超声波发生器、超声振动装置和微细加工刀具等部分组成。待加工的正方形微织构的边长分别预设为150,200,250,300 μm,深度为50 μm,织构中心间距为1.0 mm,对应的面积密度分别为2.25%,4%,6.25%,9%。为兼顾超声加工的效率和精度要求,优化悬浮液中磨粒的大小、浓度分别为1.0 μm和15%。超声加工系统的功率范围设定为90~130 W(可调),超声频率为20 kHz,加工时间为15 s,超声加工刀具和完成后表面织构的三维形貌如图2所示。

图2 超声加工刀具示意图和正方形微织构的三维形貌图

1.5 摩擦实验及输出性能测试

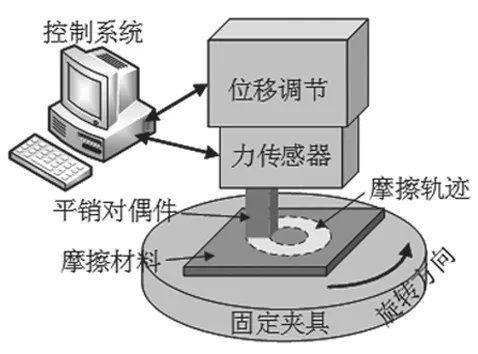

(1)改性PI基复合材料织构化前后的摩擦实验。笔者以传统PTFE基复合材料为参考对象,采用销盘式旋转摩擦试验机测试改性PI基复合材料织构化前后的摩擦特性,实验原理如图3所示。

图3 销盘式旋转摩擦实验测试原理图

TRUM-60超声电机的组装预压力为300 N,定子与转子间的接触面积为297.2 mm2,稳定运行时接触面积减小到102.9 mm2,对应的等效压强值为2.91 MPa。实验中采用磷青铜材质的平头销作为摩擦材料的对偶件,其截面尺寸为4×4 mm2;设定预压力值分别为30,45,60 N,对应接触压强值分别为1.88,2.81,3.75 MPa;旋转速度设定为300 r/min,实验时间设定为30 min。

(2) TRUM-60超声电机的输出性能测试,实验平台如图4所示。

图4 TRUM-60超声电机性能测试平台

输入信号为直流电压12 V,电流0~4.5 A(可调),经驱动器放大信号后输入到TRUM-60超声电机。实验的负载由测试平台末端的磁滞制动器提供,其额定电流控制范围为0~2 A,对应负载范围为0~2.5 N·m。

扭矩传感器和编码器采集电机实时的输出力矩T和输出转速V,由公式(1)得到输出功率Pout。随着输入功率Pin的逐渐增大,T,V相应增大,达到堵转力矩时超声电机停止工作,能量转换效率η由公式(2)计算得到。

2 结果与讨论

2.1 弹性模量的影响

摩擦材料的弹性模量影响超声电机的输出转速和堵转力矩,进而影响其能量转换效率。但是,两者之间并非纯线性关系,而是针对不同型号的超声电机存在一个合理的范围[15–16]。当超过合理范围时,进一步增加弹性模量会减小定/转子间的接触区域,减小定子对转子的摩擦作用力,也就相应降低了超声电机的能量转换效率。

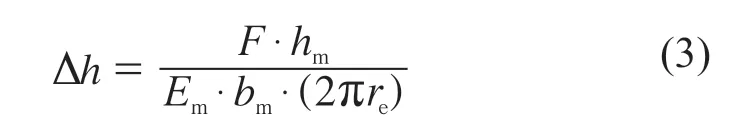

在特定预压力的作用下,摩擦材料的弹性模量影响其法向变形量,如公式(3)所示。

式中,Δh为摩擦层的法向变形量,hm为摩擦层的厚度,bm为摩擦层的宽度,re为摩擦层的等效半径,Em为弹性模量,F为预压力值。当摩擦材料的弹性模量较大且在合理范围内时,摩擦层的接触刚度相应较大,相同预压力作用下的法向变形量减小,定/转子的接触区域会相应减小且大部分位于驱动区间内,此时超声电机的输出转速和堵转扭矩变大,接触区域内各点处的接触力沿径向的分量减小,接触界面的滑动损耗减小,从而提高超声电机的能量转换效率。

笔者制备的改性PI基复合材料的弹性模量为9.1 GPa,TRUM-60超声电机的各参数分别为F=240 N,bm=2.5 mm,hm=0.2 mm,re=27.77 mm,经计算可得摩擦层的法向变形量Δh=1.21×10-5mm,而相同条件下PTFE基摩擦材料层的法向变形量为9.17×10-5mm,说明制备的改性PI基复合材料具有更高的承载能力。

2.2 摩擦系数的影响

接触界面的摩擦系数直接影响超声电机的输出力矩等性能参数,在制备摩擦材料时需优化各组分配比。笔者选用PI作为基体材料,分子主链上的环状和线型酰亚胺结构使其具有优异的机械特性和抗承载能力。碳纤维的拉伸强度较高且耐热性能好,作为增强填料时可改善PI复合材料的摩擦系数和各向异性;添加PTFE和石墨作为摩擦调节剂来调节材料的摩擦系数,改善材料的磨损特性和接触界面的稳定性;添加PPL用来改善材料的热稳定性。

烧结成型后的PI复合材料与磷青铜材质的平头销组成摩擦副,与现有PTFE基复合材料的摩擦特性对比如图5所示。

图5 PTFE基和PI基复合材料的摩擦系数对比

从图5可以看出,PI基复合材料在其基体PI材料特性以及碳纤维改性的共同作用下,其弹性模量和摩擦系数比PTFE基复合材料有了明显提高。由于预压力较小时摩擦副的实际接触区域集中在材料表面微凸起部分,摩擦副未完全接触使得界面摩擦系数随预压力的变化比较明显;而PTFE 基复合材料本身的弹性模量较小,施加较小的预压力时摩擦副已经处于完全接触状态,此时预压力的变化只影响到界面的摩擦力,而对摩擦系数的影响就相对较小。当预压力为45 N时,PI 基复合材料的平均摩擦系数为0.242,相比于PTFE 基复合材料提高了

22.8%。

织构化界面在完全接触前,随着法向预压力的不断增大,实际接触界面微凸起的相互作用位置更加接近于根部位置,表面织构的边界处会进一步增大与对偶件微凸起间的相互作用力,因相互嵌合和微切削所产生的机械阻力越大,犁沟作用也越明显,接触界面摩擦作用力也就明显增大。Kang等[17]在高纯度铝材上加工了直径3 μm且六边形阵列分布的半球形表面织构,研究发现织构化界面在干摩擦或湿润表面条件时,与聚二甲基硅氧烷半球作为摩擦副时接触界面间的摩擦系数有了较为明显的提升。Schille等[18]在合金钢42CrMo4+QT(AISI 4140)表面加工了凹坑形织构和深熔焊点,使用相同材质的对偶件进行旋转摩擦实验,得出表面织构可以明显提高接触界面间摩擦系数的结论。图6为PI基复合材料织构化前后的摩擦系数对比。磷青铜与PI基复合材料的硬度相差较大,两者组成的摩擦副在发生相互运动时,垂直于运动方向的织构边界与对偶件的微凸起间的机械阻力和犁沟作用会增大,相应提高接触界面的摩擦力作用;另一方面,表面织构位置材料的缺失会减小界面间的摩擦作用力,两方面共同作用下存在一个最优化面积密度使界面摩擦系数最大。正方形织构的边长为250 μm,对应6.25%的面积密度时,界面摩擦系数达到最大值,相比于无织构界面,平均摩擦系数提高了约19.4%。

图6 PI基复合材料织构化前后摩擦系数对比

图7为摩擦实验前后PI基复合材料的表面磨损形貌对比图。由于接触界面动态接触以及高频剪切作用导致无织构样品表面有明显的剥层、刮擦和犁沟现象,主要磨损形式表现为磨粒磨损和剥层磨损,如图7a所示。正方形表面织构可以储存因对偶件磨损产生的部分磨屑,避免捕捉到的磨屑再次进入接触界面引起的磨粒磨损和犁沟作用,明显改善了摩擦材料表面的磨损现象,提高界面的运动稳定性,如图7b所示。

图7 PI基复合材料织构化前后磨损形貌对比

2.3 超声电机输出性能的影响

超声电机的输出力矩主要取决于摩擦界面间的作用力大小,因此,在合理范围内适当增大摩擦材料的弹性模量和接触界面的摩擦系数,可以明显改善超声电机的输出转速、力矩和能量转换效率等输出性能。Zhao等[19]研制的PTFE基复合材料,加工成0.3 mm厚的摩擦层后粘贴在TRUM-60超声电机的转子上,可使其堵转力矩(输出转速降低到0时的负载力矩)达到1.2 N·m,能量转换效率达到30%左右。Song等[20-21]研制的PTFE基复合材料,通过调整基料、增强剂和改性剂的配比,降低摩擦副磨损的同时提高了材料的摩擦系数,应用于超声电机后可以降低界面磨损,提高输出性能和使用寿命。曲建俊等[22]根据摩擦粘着理论建立了摩擦副的减摩和增摩模型,研制了具有增摩结构的环氧树脂基和聚苯酯基涂层摩擦材料,研究了涂层摩擦材料和软质层厚度对电机输出转速的影响规律,研究表明当涂层厚度为1.0 mm,软质层厚度为0.7 mm时电机具有较好的输出性能。

图8为采用不同基体时,PI和PTFE基摩擦材料特性对超声电机输出转速和能量转换效率的影响对比。电机的组装预压力均为240 N,激振频率分别为41.45 kHz (PI)和41.6 kHz (PTFE),对应电机的起始转速为160 r/min。弹性模量的增大可以提高摩擦层的接触刚度并改善定子对转子的驱动作用,在输出力矩值相等的情况下,PI电机的输出转速有较为明显的提升。从图8中输出转速的对比可以看出,尤其是在输出力矩为1.0 N·m时的输出转速可以达到116.1 r/min,相比于PTFE电机的109.4 r/min提高了约6.12%。在预压力和定/转子间接触半径一定时,摩擦系数的增大有效改善了超声电机的输出力矩和能量转换效率。从图8中还可以看出,有效力矩范围(效率值大于40%时的输出力矩范围)为0.5~1.15 N·m,最高效率值可以达到44.29%,相比于PTFE超声电机的最高效率值38.72%提高了约14.4%。

图8 不同基体摩擦复合材料超声电机性能

表面织构的引入会进一步提高定/转子接触界面的摩擦系数,Li等[23-24]优化PTFE基复合材料的组分配比,并在其表面采用激光加工的方式优化了表面织构的特征参数,有效提高了超声电机的输出性能。Li等[25]在定子上加工了不同特征参数的表面织构,实验结果表明织构化定子会降低超声电机的输出转速和效率,但是有利于防止PTFE基复合材料大转移膜的形成,界面的粘着磨损显著降低。笔者采用超声加工方式在PI基复合材料表面加工了不同面积密度的正方形织构,由于材料自身的弹性模量和硬度相对较大,本身的压缩强度较高,在输入参数不变的情况下,定子表面质点形成的行波与织构化摩擦材料的接触范围增大,有效提高行波对转子的驱动作用并改善超声电机的输出性能,如图9所示。从图9的实验数据可以看出,面积密度为6.25%的织构化PI超声电机的堵转力矩提高到1.45 N·m,输出力矩1.0 N·m时的输出转速也从116.1 r/min提高到121.3 r/min,最高效率值从44.29%提高到47.12%,有效力矩范围也增大到0.4~1.3 N·m。

图9 PI基复合材料织构化前后超声电机性能对比

3 结论

制备了改性PI基复合材料,并在其表面上加工不同面积密度的正方形表面织构,重点研究了接触界面的摩擦特性,及其对TRUM-60超声电机的输出转速和能量转换效率的影响规律。得出结论如下:

(1)改性PI基复合材料有效提高了其弹性模量和摩擦系数,相比于传统的PTFE基复合材料,新型TRUM-60超声电机的整体性能明显改善,最高能量转换效率可达到44.29%,输出力矩为1.0 N·m时的输出转速可以达到116.1 r/min。

(2)织构化PI可以进一步提高接触界面的摩擦系数,并提高运动稳定性,超声电机的能量转换效率可达到47.12%,有效力矩范围增大到0.4~1.3 N·

m。