基于稳态模拟技术的空分增氮工艺流程设计与实施

2022-02-25杨泽萌韩晓萌卢新发

杨泽萌,韩晓萌,卢新发

(北京首钢国际工程技术有限公司热能事业部;北京市冶金三维仿真设计工程技术研究中心,北京 100043)

引言

在空气分离方法中,深冷精馏法相较于变压吸附、膜分离具有分离纯度高、产能规模大等优势,广泛应用于石油、化工、冶金、机械、电子行业,技术成熟度较高[1]。现阶段,随着国家“碳达峰、碳中和”的政策驱动,各行业内相关节能环保项目应声落地。在该背景下,企业内既有空分机组的氧氮平衡比被打破,表现为氮气需求量的升高。经空分增氮技术方案对比,采用塔内改造增氮法对既有设备进行挖潜具有可行性,且经济效益明显[2-3];而塔内精馏设备的技术改造是空分增氮工艺设计的难点。

化工过程模拟或流程模拟系统作为新技术、新工艺设计的有效工具,通过建立工艺流程的数学模型,进行规律计算、特性描述、行为预测与分析[4]。采用稳态模拟系统对空分增氮工艺进行分析,尤其针对塔内精馏设备改造的技术开发过程进行仿真;从而准确掌握工艺过程的信息参数并代替试验研究,推动空分增氮改造工程设计与创新发展,具有重要的指导意义。

1 项目概况

首钢公司所属钢铁生产单位,为落实国家对环境保护的相关政策以及超低排放的生产要求,新建多项环保类工程。其中,炼铁作业部除尘灰、瓦斯灰气力输送改造工程以氮气作为动力气源,需新增氮气20 000 m3/h;烧结球团一、二系列脱硫脱硝工程以氮气作为保护气源,需新增氮气6 000 m3/h。因此,新落地的环保项目所需氮气总量为26 000 m3/h。根据原工艺及生产所需氧、氮、氩气情况,制氧作业部日常运行三套35 000 m3/h 空分即可满足生产要求,实现供需平衡。考虑新建环保项目事故状态下增量因素,氮气总需求量达到30 000 m3/h。因此,需对既有空分设备进行挖潜改造,实现污氮资源化利用,从而保障环保项目顺利实施。每套35 000 m3/h空分氧、氮、氩气产品数据见表1。

表1 单套空分气体产品数据表

2 增氮工艺流程与物系选择

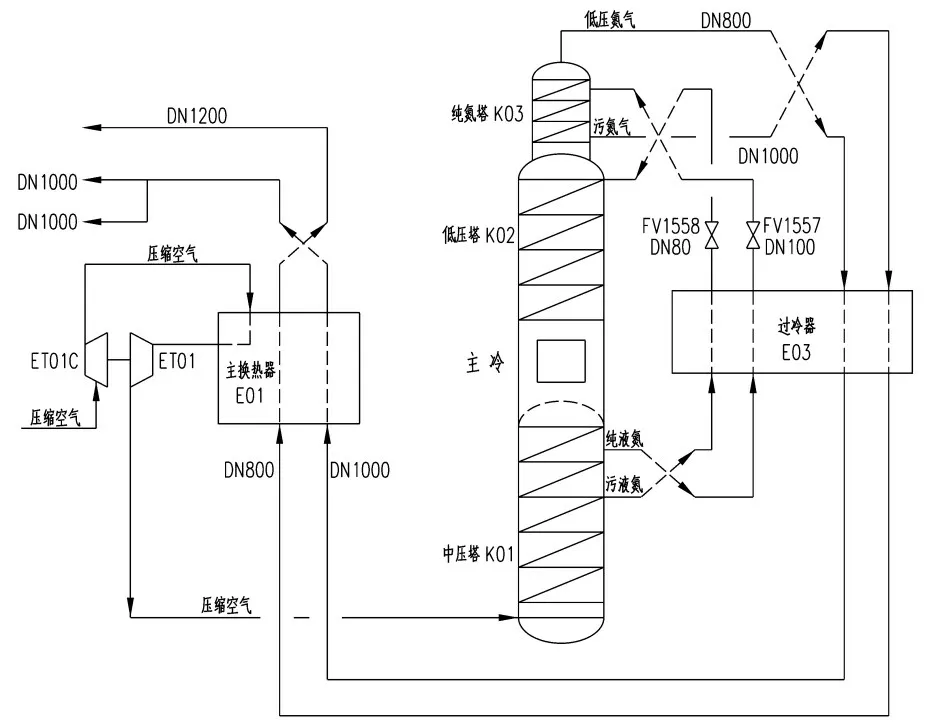

由于低压氮气产能提高,原纯氮塔K03 精馏能力无法满足增产要求。空分增氮改造工艺需对纯氮塔K03 进行重新设计,并将纯液氮管道与污液氮管道进行交叉互换,节流阀后两管道进行二次交叉互换;低压氮气管道与污氮管道交叉互换,复热后进行二次交叉互换,从而保障低压氮气顺利送出,工艺流程图如图1 所示。置换后的污氮量减少,需增设冷水机组以满足预冷系统所需冷量[5]。

图1 空分增氮工艺流程图

空分增氮模拟基于氧-氮-氩三元物系计算,通常采用立方形状态方程,如PR 方程、RK 方程、SRK方程等;经测算,在相同条件下,采用PR方程和SRK方程进行计算,产品产量相同,纯度误差小于3×105。[6]稳态模拟中的相平衡参数、焓及气相密度等,采用PR 方程[7]进行数学建模与计算,并依据空分增氮工艺流程图在Aspen Plus 中构建模拟流程。根据表1 所列,该流程模拟的低压氮气以70 000 m3/h作为计算产量。

3 流程模拟计算与结果分析

3.1 流程模拟的理论基础

对空分增氮流程进行化工过程模拟,是实现工艺系统稳定运行、达到设计要求的前提与基础。流程模拟按对象的时态划分,可分为稳态模拟和动态模拟两类;稳态模拟描述已知工况条件下的变量关系,与时间无关;而动态模拟描述过程为时间的函数,主要反映实际操作过程的变化规律[8]。在空分技术领域,常用稳态流程模拟进行新工艺设计、旧设备改造的优化。现阶段,主流的静态模拟系统包括艾斯本的Aspen Plus、剑维的PRO/Ⅱ、VMG 的VMGSim以及Chemstations的ChemCAD等。

以Aspen Plus 为基础进行流程模拟,在配置过程中,换热器E01、过冷器E03 选用多股流MHEATX模块,纯氮塔K03、低压塔K02、中压塔K01 等精馏装置选用RADFRAC 计算模块。由全塔物料衡算、能量衡算及Underwood 公式[9]计算纯氮塔K03 的最小回流比Rmin为1.55。按工程实践经验,全塔最优回流比Ropt为Rmin的1.1~1.5倍,设计选定Ropt为2.17。此时,根据增氮项目的设计参数及运行模拟流程,进行模拟计算。

3.2 模拟结果与分析

对于氧-氮-氩三元物系,全塔效率一般在50%~70%,本设计取全塔效率ET为60%。根据As⁃pen 严格流程模拟计算,纯氮塔K03 的理论塔板数为14,包括冷凝器与再沸器。因此,纯氮塔K03 的实际塔板数为22,塔顶采出产品参数如表2 所列。从表中可以看出,低压氮气从纯氮塔K03塔顶采出,流量为71 200 m3/h,含O2量为1.85×10-6,满足氮气增产规模与纯度要求。

表2 纯氮塔K03模拟数据表

3.2.1 精馏塔内温度与压力分布

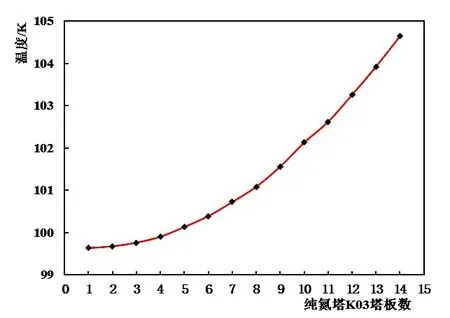

稳态下纯氮塔K03内部各塔板的温度及压力分布,如图2、图3 所示。从图2 中可以看出,精馏塔内部温度随着塔板数的增加而升高,塔釜温度最高,约168.65 ℃,塔顶温度最低,约173.45 ℃。这是由于随着塔板数的增加,液相中高沸点组分摩尔分数逐渐增大,温度也随之升高。同时,在精馏塔塔釜设置再沸器,温度相对较高;而在塔顶处设置冷凝器,气相冷凝回流至精馏塔进行两相接触后分离,使得塔顶温度最低。

图2 纯氮塔K03的温度分布图

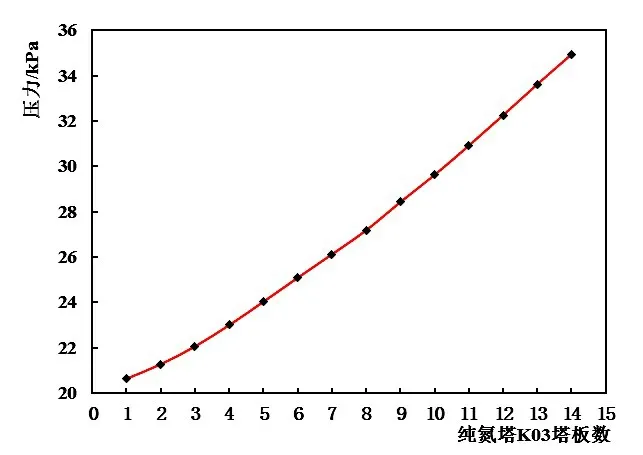

图3 纯氮塔K03的压力分布图

从图3 可知,精馏塔内部压力随着塔板数的增加而上升,低压氮气从塔顶采出,氮气压力约35 kPa。由于氮气为低沸点的轻组分,其在穿过塔板上升的过程中,存在塔板阻力损失,即塔板压降;而在气液两相接触过程中,轻组分要克服液体内层压力以及表面张力,这同样会造成压力损失。因此,精馏塔的塔顶的压力为纯氮塔K03压力最低点。

3.2.2 精馏塔内氮气组分分布

在氧-氮-氩三元物系中,氮气属于低沸点轻组分,在逐层穿越塔板的过程中浓度不断富集,在塔顶时纯度达到最高。纯氮塔K03内部各塔板的纯度分布如图4 所示。从图4 中可以看出,精馏塔内部的氮气纯度随着塔板数的降低而升高,越靠近塔顶氮气纯度越高,塔顶采出的氮气纯度大于99.999%,含O2量小于2×10-6,符合增氮项目对纯度的要求。

图4 纯氮塔K03的氮气纯度分布图

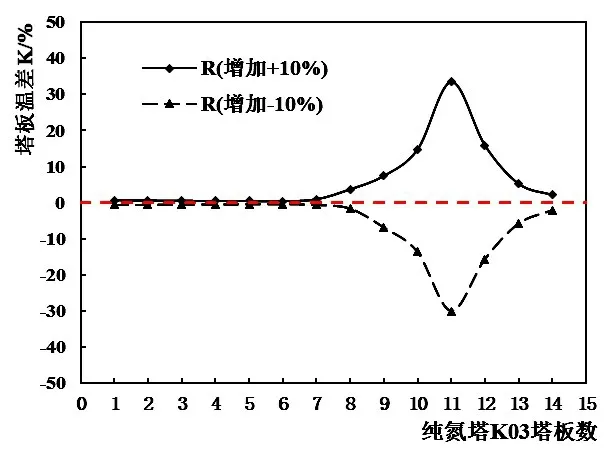

3.2.3 灵敏板位置确定

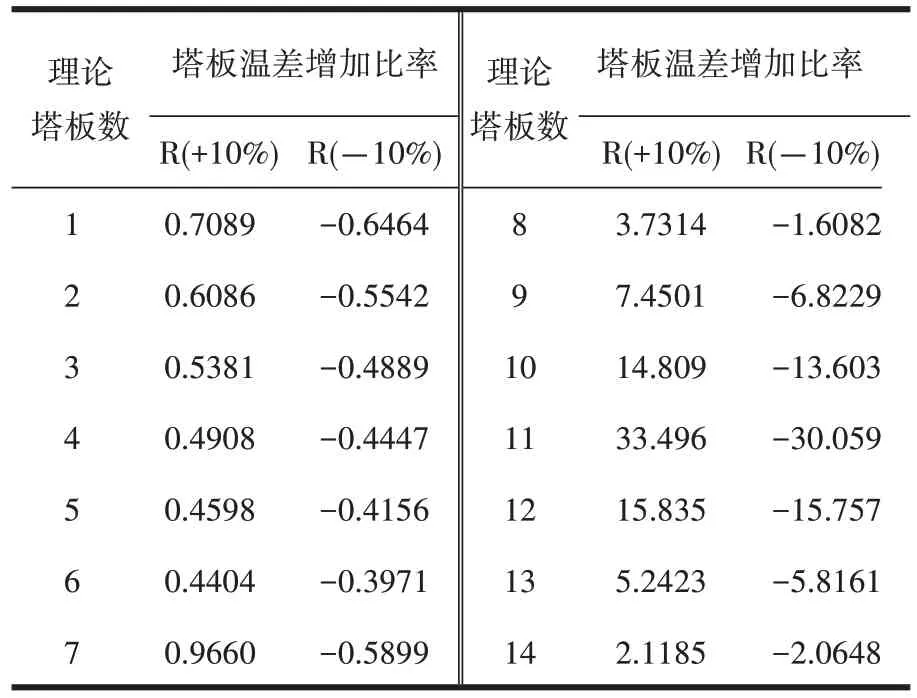

通常,在物系接触分离的过程中,精馏塔内的某些塔板具有灵敏板特性,其对温度非常敏感,能够在灵敏板位置设感温元件,从而准确监测进料状态参数变动,实现精准调控。不同分离物料气液平衡性质具有较大差异,灵敏板在精馏塔中的位置也会有所不同。在保持纯氮塔K03其它状态参数不变的条件下,通过改变系统回流比考察纯氮塔K03 灵敏板的位置及分布。回流比增加10%与减少10%工况下,精馏塔内理论塔板的温差分布见表3 及图5。从表3 及图5 中可以看出,当回流比增加时,精馏塔内塔板的温差呈正偏差,第10-12 块塔板可作为纯氮塔K03 的灵敏板,其中第11 块塔板为最适宜的灵敏板。当回流比降低时,精馏塔内塔板的温差呈负偏差,第10-12块塔板的温差变化更加明显,第11 块塔板变化最明显,最适宜作灵敏板。因此,可在第11块理论塔板处设置控制系统,从而达到优化精馏塔分离效果的目的。

图5 不同回流比理论塔板的温差分布图

表3 回流比与塔板温差数据表

4 项目实施

通过构建氧-氮-氩三元物系模型,经严格稳态模拟计算,重新设计的纯氮塔K03 总塔板数为24块,包括塔顶冷凝器与塔釜再沸器。设备供应商核算后,纯氮塔K03塔高增至5.11 m(含封头氮气管道出口),塔径保持不变,同时优化了液氮分配器等附件。精馏塔的感温控制系统设置在第11 块理论塔板处,即第18 或第19 块实际塔板处,利于精馏塔的监测与智能控制。在实施过程中,纯氮塔K03 的支撑钢结构做加固处理。为节约投资成本,创新采用管道交叉使用方法,将纯液氮管道与污液氮管道进行交叉互换,经过过冷器E03,在各自节流阀后进行二次交叉互换,送至各自精馏塔接口处参与精馏。低压氮气管道与污氮管道交叉互换,经过冷器E03、主换热器E01复热,出冷箱后进行二次交叉互换,送至各自既有管网。需要注意的是,在管线交叉互换的实施过程中,与管道连通的附属管线、检测仪表等,需一并引至对方管道上。同时,在冷冻机厂房内,增设1 套与既有冷冻机同规格、型号设备,弥补污氮减少的冷量损失,维持压缩空气进入纯化系统的进口温度。为保证纯氮塔K03塔顶低压氮气顺利送出,在压缩机厂房内新增设1 台45 000 m3/h 的低压氮压机。在项目投产满负荷生产时,低压氮气增产至80 000 m3/h,纯度合格,且超出了模拟预期值。

5 结论

对工业企业既有空分机组进行氮气增产改造,经化工过程模拟进行稳态计算与仿真,能够辅助设备挖潜设计与优化,对项目实施提供理论支撑。通过构建氧-氮-氩三元物系数学模型,采用PR 立方形方程,对空分增氮工艺进行稳态模拟。经研究,新纯氮塔K03 塔板数增加至24 块,塔高约5.11 m,第18 与第19 块塔板间设置感温智能控制设施。项目实施后,低压氮气从塔顶采出,产量增加至80 000 m3/h,纯度合格,超出了模拟预期。