热轧薄板轧机摩根润滑系统精细化维护实践

2022-02-25王加林

王加林,姚 威

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

引言

钢铁工业是国家工业化的基础工业之一,随着钢铁业的快速发展,热轧对轧机油膜轴承的要求越来越高[1]。油膜轴承正常工作的前提是拥有良好的密封性能,但热轧的工作环境较差,轴承要时刻承受冷却水的冲击,面临氧化铁皮等杂质随时入侵的危险[2]。因此防止杂质、冷却水的进入,以及防止润滑油的泄漏,是确保油膜轴承正常工作的保障[3]。

某厂2250 热连轧摩根润滑系统,主要用于粗轧机和精轧机的支撑辊摩根油膜轴承的润滑。一段时间以来,摩根润滑系统运行压力流量不稳定、油品污染、系统进水严重、摩根油膜轴承烧损抱死等现象频发,严重影响到轧机的正常工作。以2250热连轧摩根润滑系统为研究对象,通过对摩根轴承装配维护、在线设备精度恢复、轴承座检测使用状态管理、摩根系统智能化技术改进等措施的实施,减少摩根润滑系统的进水量,确保系统的稳定运行,为油膜轴承的正常工作和维护提供保障,从而延长油膜轴承的使用寿命。

1 轴承座及摩根轴承装配与维护

轧辊支撑辊主要由轴承座、锥套、衬套、密封组件、液压锁紧系统及止推轴承组成。规范化地进行支撑辊及摩根轴承装配维护工作,是确保摩根轴承达到使用寿命周期、摩根润滑系统稳定运行的关键。针对离线维护的支撑辊,一定要做好轴承和轴承座的拆解、检查、检测以及装配。

1.1 支撑辊轴承座的拆解检查与检测

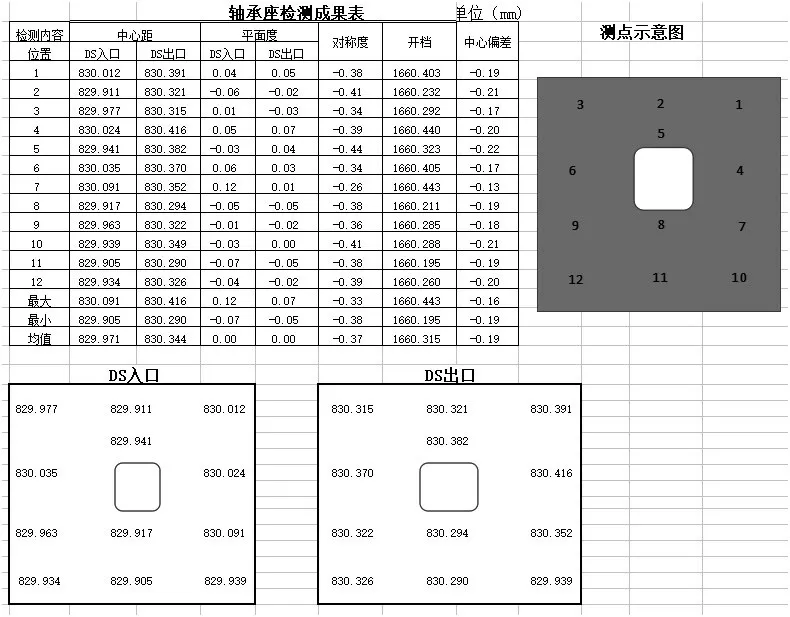

在支撑辊轴承座拆卸过程中,要重点检查轴承座回油区域情况,若发现有金属颗粒、漆皮、油污及磨削,应对摩根油膜轴承等相关件进行彻底检查,同时利用生产线停机期间清洗摩根润滑系统的回油过滤器滤芯。针对轴承座本体要做好定期检查、检测及状态调整,做好其使用的状态管理。见图1。

图1 轴承座检测记录

另外,轴承座的锁紧耳衬板、下部摇板、阶梯板承压件也要做好定期检查检测,避免轴承座锁紧耳衬板、阶梯板承压件、摇板的磨损或接触不均,影响在线轴承座锥套及衬套的使用,产生局部磨损,这些会导致在线使用过程中支撑辊轴向串动量过大,摩根轴承润滑较易进水。

1.2 摩根油膜轴承的拆解检查与检测

油膜轴承也叫液体摩擦轴承,在工作时其轴与轴承的工作区域形成一个完整的压力油膜,使金属脱离接触,形成纯液体摩擦[4]。主要有以下特点。

(1)承载能力大,抗冲击能力强。油膜轴承的外径尺寸与其相配合的轴承座内孔的直径尺寸相同,比相同外径尺寸的滚动轴承承载能力大;当轧件被咬入后进行轧制时,载荷是突然建立起来的,所以说,冲击载荷是轴承的受灾特点。滚动轴承受不了冲击载荷,而油膜轴承可以,因为轴与轴承之间的一层薄薄的“油膜垫”起到了缓冲的作用,即油膜轴承中产生的挤压效应,挤压效应以损失油膜厚度为代价,来抵抗外加的冲击载荷,所以稳定性比较好。

(2)使用寿命长,抵抗污染能力强。油膜轴承的理论寿命为15~20 年(实际寿命比理论寿命要短一些)。热轧生产过程中环境恶劣,存在大量的冷却水和氧化铁皮粉尘,由于摩根油膜轴承有回转密封和固定防水防尘密封,能阻止冷却水、氧化铁皮和其他杂物的进入,因此,可长期在恶劣的环境中工作。

(3)摩擦系数低,速度范围宽。由于摩根油膜轴承是动静压润滑形式,摩根轴承始终在全液体环境中工作,摩擦系数低。轧机摩根油膜轴承可以在很低的速度下工作,也可以在很高的速度下工作,还可以实现由正到零、由零到负的可逆(正、反转)状况下工作,因此,速度范围很宽。

正是由于以上特点,对摩根油膜轴承的维护保养也提出了具体的要求。

(1)轧机支撑辊轴承座和摩根油膜轴承的拆装、检查、维护工作应有专门的工作场地,对于油膜轴承的拆解、清洗、检查、检测、装配应使用专用的工器具,同时,操作维护人员应具备一定的专业知识和技能,严格遵守相关操作维护作业标准。

(2)在对摩根油膜轴承拆解过程中,应重点检查锥套和衬套的表面状况。若锥套表面有划伤,应采用硬质油石对划伤部位进行轻微的修磨,修磨去除锋利的凸起即可,避免大量的修磨造成锥套损坏,这对确保锥套有效使用面积,提高摩根油膜轴承的承载水平产生一定的影响。针对衬套内表面的检查,若划伤、烧融、裂纹、剥落范围较大,情况严重,应立即更换衬套;若出现的问题轻微,可采用金相砂纸等工具进行局部修磨处理,以保证问题部位边界圆滑过度;同时,根据衬套内表面使用情况和使用周期,进行衬套换区操作,以提高摩根油膜轴承的承载力,延长轴承的使用寿命。

(3)油膜轴承装配时,应彻底清洗锥套、衬套的油污和防锈油。装配时锥套、衬套表面应涂抹摩根润滑油,起吊装配时,保持垂直状态,装入过程中轻微左右转动,无卡阻磕碰现象,缓慢顺利就位。

(4)密封安装时,应仔细检查多肢密封的表面情况,严禁表面鼓包、老化裂纹的多肢密封上线使用,还应仔细检查铝环有无变形、胶钉和防水密封唇口有无磨损。应根据密封的实际使用情况和使用周期,及时进行更换,防止密封问题,造成轴承座进水或漏油等问题的发生。

2 在线设备精度检查与维护

在轧制生产过程中,摩根润滑系统出现大量进水现象,严重影响轧制稳定性,油品受到污染,润滑性能下降,出现乳化现象,造成油膜轴承划伤、烧融、脱落等问题。

在处理摩根润滑系统进水问题过程中,通过轴承座的解体检查,发现轴承座单侧防水密封磨损严重,其原因为轧制过程中轧辊过度串动造成的。根据现象分析,发现相关设备的精度状况对摩根润滑系统的进水量产生很大的影响。如轧机牌坊上的锁紧板衬板磨损、牌坊与衬板接触的部位磨损、锁紧板滑槽磨损变形、轴承座锁紧耳衬板磨损等。针对以上情况制定检查、更换和修复计划,并逐步实施,效果显著。对此过程中形成的作业方法、检查周期、量化标准等进行固化,如表1。

表1 精轧机支撑辊轴承座与锁紧板间隙测量记录表 单位:mm

检查方法及标准,用塞尺测量支撑辊锁紧耳与锁紧板之间的间隙。锁紧板衬板、牌坊锁紧衬板、支撑辊锁紧耳衬板磨损值≥2 mm,更换;<2 mm 时不更换。

3 摩根润滑系统在线使用维护措施

轧机油膜轴承润滑系统一般安装有温度、流量、液位和压力监测装置,对温度、流量、液位和压力变化情况实行联锁控制,当监测数据出现异常报警时,可针对报警对象,及时检查发现问题原因并处理,对设备安全稳定运行起到至关重要的作用。但是为了进一步提高系统的维护水平还要着重做好系统运行过程中的维护保养工作,具体措施如下。

首先做好支撑辊装配的管控,保证在拆装油管操作过程中,要做好清洁工作,检查油管接头密封完好性,防止污染物进入润滑系统,拆装油管接头时,还应检查接头完好性及连接的可靠性,防止接头脱落,导致摩根轴承烧损。

其次减少摩根润滑系统的进水污染,每日专人检查机架水腿进水情况并及时反馈,定期进行油箱切换,做好排水、排污工作,根据油品检测周期进行油品理化指标检测分析,掌握油品清洁度变化趋势,及时掌握油品性能指标。及时更换轴承座磨损的水封和摩根回油管接头密封,防止回油时产生的负压,吸入冷却水进入回油管路。

随着生产工艺的进步,高性能产品的开发,对设备的稳定运行,也提出了更高的要求,随着智慧制造项目的加快推进,作为关键设备的摩根润滑系统,也进行了智能化升级改造。由过去的单一温度、流量、液位和压力控制,升级增加油品粘度、清洁度理化指标检测装置,及时掌握油品清洁度变化趋势,了解系统油品污染物成分,为正确判断问题源头提供数据支持。

4 结论

经过近一年多的运行,通过对摩根轴承装配维护、在线设备精度恢复、轴承座检测使用状态管理、摩根系统智能化技术改进等措施的实施,该钢厂2250 热轧摩根润滑系统各项理化指标逐步改善,进水量大幅减少,由年初的日进水量约3 000 L,下降到300 L 左右,效果显著,润滑系统滤芯更换量大幅下降,油膜轴承的损坏情况也有所改善。