森基米尔轧机带钢表面喷板划伤缺陷的分析与改善

2022-02-25贾伟冲黄怀富陈建华高福强

贾伟冲,黄怀富,陈建华,高福强,王 斌,杨 晔

(1首钢股份有限公司设备部;2首钢智新迁安电磁材料公司,河北迁安 064404)

前言

森基米尔机组作为取向硅钢生产的关键、瓶颈机组,要求生产出的带钢尺寸精确、板形好、表面光洁、性能高。采用分体式可逆式轧机,设备主要包括内外牌坊本体、主减速机、出入口卷取机、主电机、乳化液系统、液压系统及通风除尘系统等构成,具有设备高度集中、设备精度要求高等特点。乳化液系统主要对轧辊及带钢进行润滑和冷却,主要设备包含乳化液循环系统,真空过滤系统、电磁过滤系统、乳化液喷板等。轧机内部乳化液喷板通过液压系统控制具体位置,使之对准工作辊辊缝,保证轧辊的冷却及润滑效果。在实际生产中,多次出现轧制期间无异常操作而喷板自由下降情况发生,造成带钢表面划伤,产生产品质量损失,并多次造成长时间停机,极大降低了生产效率。通过对森基米尔轧机喷板位置异常,造成带钢表面划伤的情况进行跟踪,从喷板结构的设计思路出发进行分析,确定喷板位置异常的根本原因,并从液压控制系统优化、喷板位置检测等方面开展了一系列攻关工作,来减少由于喷板下降造成带钢表面划伤的质量缺陷问题。同时,通过喷板结构优化改造,减少故障处理时间,提高森基米尔轧机生产效率。

1 表面划伤情况概述

某厂森基米尔轧机可逆轧机主要生产高牌号取向硅钢,对带钢板型、表面质量要求较高。在投产初期,在带钢轧制尾部长度1/3 左右,偶发带钢表面线性划伤缺陷,伤口处呈金属光泽或灰白色,沿轧制方向,连续分布整个板面。如发生在成品道次,直接影响产品质量,造成产品降级,造成质量带出。

图1 划伤形貌

2 带钢表面划伤问题排查

2.1 轧钢通道排查

带钢表面划伤缺陷遍布整个板面,带钢表面划伤通常由于过钢通道设备引起,一般与工艺方面无直接关系。首先组织对轧机出入口擦拭辊、出入口导板、轧辊辊系、轧机本体等过钢通道设备进行了排查。通过排查,发现轧机本体内部乳化液喷板喷嘴间距与划伤间距相吻合,怀疑带钢表面划伤由乳化液喷板造成。

2.2 乳化液喷板系统排查

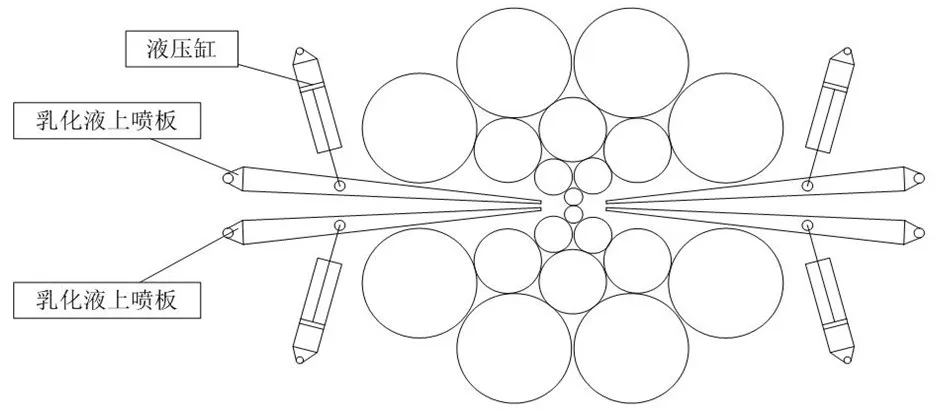

2.2.1 乳化液喷板结构及控制形式

乳化液喷板位于轧机本体内部,共计4组,出入口各2组,主要对工作辊进行润滑及冷却,保证带钢板型及表面质量。乳化液喷板采用液压控制,下喷板采用操作侧单液压缸控制,上喷板采用操作侧、驱动侧双侧液压缸控制。乳化液喷板通过液压缸实现上下动作,通过辊径计算,控制喷板对准辊缝进行乳化液喷淋,保证带钢及轧辊的润滑、冷却质量。

图2 乳化液喷板结构示意图

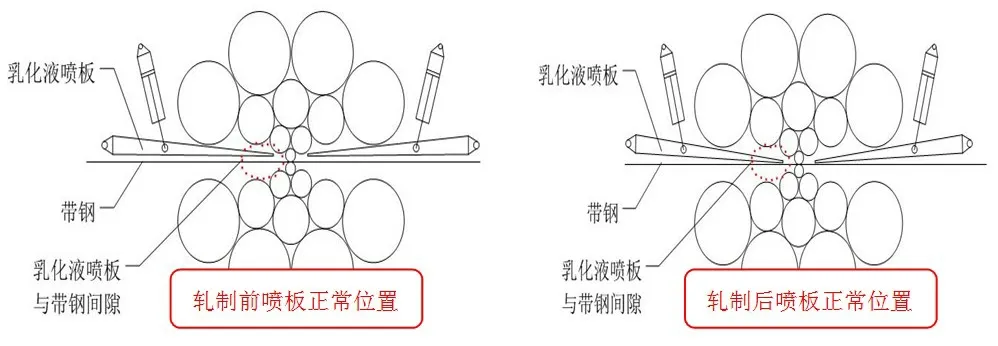

2.2.2 轧制过程中乳化液喷板情况跟踪

针对带钢表面划伤形貌与乳化液喷板基本吻合的情况,对轧制过程中乳化液喷板的位置进行跟踪,共跟踪20 卷,出现2 卷带钢表面划伤缺陷。从带钢末道次轧制后喷板位置情况来看,入口上喷板位置出现异常,位置降低与带钢表面存在接触。

图3 带钢轧制前后喷板位置对比

从带钢表面划伤排查情况来看,轧机本体内乳化液喷板位置偶发位置异常,造成喷板与带钢表面接触,出现带钢表面划伤缺陷。

3 乳化液喷板位置异常原因分析

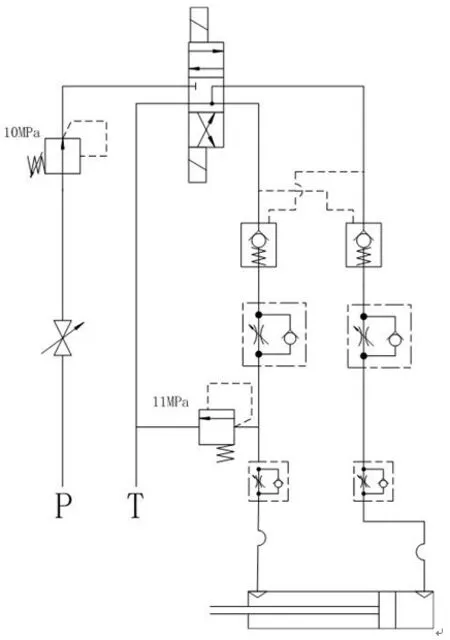

3.1 乳化液喷板液压控制系统介绍

乳化液喷板动作通过液压控制实现,喷板速度通过2 级出口调速进行精准控制,当喷板位置到达设定位置后,三位四通电磁阀回中位,通过液压锁实现喷板位置锁定。上下喷板的液压原理基本一致。原理图见图4。

图4 轧机乳化液喷板液压原理图

3.2 液压元件及管路的泄漏排查

排查系统内液压锁及管路的泄漏情况,在停机状态下对喷板液压系统进行保压试验。在喷板到达设定位置后,在液压进、回油路进行压力检测,通过检测,保压60 min 后压力保持稳定,未发现异常泄漏。排除液压元件及管路泄漏情况。

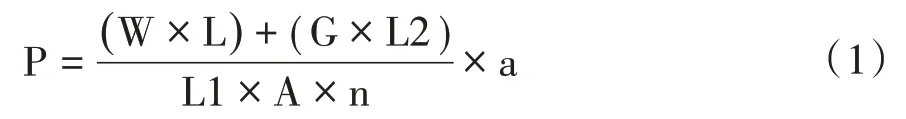

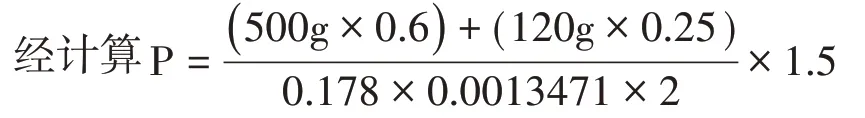

3.3 乳化液喷板液压控制系统设计压力核算

根据喷板的受力情况,对系统的设定压力进行确定。

式中:W——喷板所受最大力(考虑二中间换辊时,轧辊重力),N;

G——喷板自重,N;

L——二中间中心距离转动轴距离;

L1——液压缸拉力距离转动轴距离,m;

L2——喷板重心距离转动轴距离

n——液压缸数量;

P——液压系统设定压力,MPa;

a——安全系数,取a=1.5。

P≈10 MPa,考虑换辊过程中冲击,在喷板提升有杆腔增加溢流阀,溢流压力设定为P溢=P+1=11 MPa。

从系统压力进行压力实际测量,系统压力设定为10 MPa,满足设计要求。轧机乳化液喷板控制示意图见图5。

图5 轧机乳化液喷板控制示意图

3.4 模拟带钢轧制状态,对喷板系统压力进行排查

在停机情况下,对喷板系统进行保压试验,未发现异常。但考虑停机和轧钢状态存在区别,主要区别集中在轧钢状态下,要进行乳化液喷淋。通过模拟轧钢状态,开启乳化液喷淋模式,对喷板状态、液压控制系统进行进一步跟踪排查。30 min后乳化液喷板位置存在下降,液压缸两侧压力也出现不同程度上升。

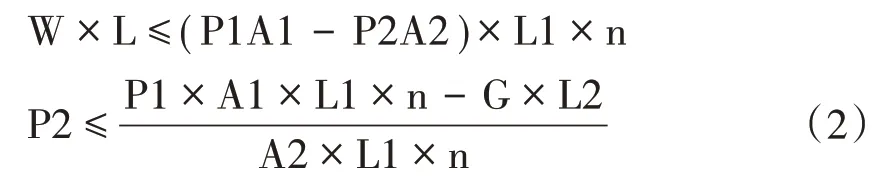

3.4.1 喷板下降的原因分析

从模拟轧钢状态下系统保压试验数据来看,液压缸两侧压力均存在不同程度上升,为了保证喷板保持位置不变,要满足液压缸提供拉力大于喷板自重,对喷板进行受力分析。

式中:G——喷板自重,N;

L1——液压缸拉力距离转动轴距离,m;

L2——喷板重心距离转动轴距离;

n——液压缸数量;

P1——有杆腔压力,MPa;

P2——无杆腔压力,MPa。

当无杆腔压力升高超过7.12 MPa,乳化液喷板出现下降。

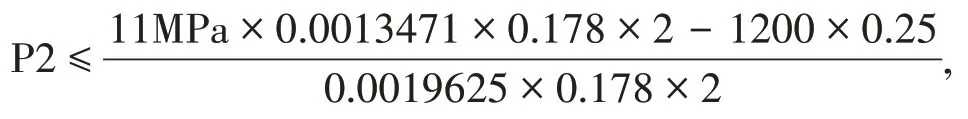

3.4.2 喷板系统压力上升原因分析

乳化液喷板到达设定位置后,通过液压锁实现喷板位置锁定,喷板液压管路可视为密闭容器,当乳化液喷淋后,乳化液设定温度为50~60 ℃,而液压油初始温度为30 ℃。由于液体受到管壁的强制约束,管子所受到的压力是液体膨胀压。其体积增量公式为:

由于乳化液热传递造成液压油温度升高,而造成系统压力不断升高。由于液压管路为不锈钢刚性管路,在管壁约束下,液体充满管子后体积不再增大,而压力急剧上升。令ΔV=0,则得到压力增加值。

式中:β——介质在T1~T2 温度范围内的平均温度膨胀系数,1/K;

α——介质在T1~T2 温度范围内的平均体积压缩系数,1/MPa。

每道次乳化液喷淋时间10 min,轧制完成后,经实测液压管路内液压油ΔT 为10。乳化液喷板液压控制用油为46#液压油,经查其膨胀系数及体积压缩系数,经查其膨胀系数β 为7×10-4,体积压缩系数7.14×10-4,经计算ΔP为9.8 MPa,即无杆腔压力P2为9.8 MPa,大于式(2)计算中喷板位置稳定所要求的P2≤7.12 MPa。所以造成轧制期间,喷板位置出现下降,造成带钢表面划伤。

4 带钢喷板划伤解决措施

4.1 溢流阀压力优化

由图4可知,当电磁阀通电状态下,乳化液喷板液压缸有杆腔通压力油,喷板提升。由于有杆腔油路设有溢流阀,导致轧制过程中,喷板液压缸有杆腔保持压力恒定,而无杆腔由于热膨胀造成压力升高,从而造成喷板受力不平衡下降。所以将溢流阀压力升高,以此保证喷板受力平衡,位置恒定。由式(2)可得,计算得,即P1≥14.9 MPa,可优化溢流阀设定压力保证在每道次轧制过程中,喷板位置恒定,不会因喷板位置异常降低,对带钢造成划伤。

4.2 喷板调速方式优化

在喷板位置设定过程中,为了实现喷板动作平稳,提高位置控制精度,喷板动作速度设计很慢(5 mm/s),这就要求调速阀的开度很小,并且调速方式采用出口调速(利于实现喷板动作平稳),但在喷板动作平稳的同时也造成了动作过程中回油管压力较大,如果点动时造成的压力更大。再考虑轧制期间液压管路热膨胀因素,更容易出现喷板位置下降,带钢表面划伤的情况。同时这也是带钢表面划伤偶发的因素,造成排查困难。为了降低喷板动作过程中,系统压力影响,将设计的出口调速,更改成出入口调速相结合的调速方式,同时优化操作规范,减少喷板点动操作。

4.3 溢流阀位置优化

由于喷板液压系统中,溢流阀位于喷板提升液压缸有杆腔,主要是防止出现换辊时,出现换辊工具异常时,能够对系统起冲击保护作用。但未充分考虑轧制过程中,乳化液喷淋,液压系统热膨胀得情况。为了彻底解决该问题,避免由于提高溢流阀压力后,由于系统过高,造成泄漏等事故隐患,对系统进行改造,在无杆腔增加溢流阀。

4.4 喷板位置监控改造

当出现喷板液压系统内泄、喷板连接机构异常等问题造成喷板位置异常时,为了能够及时发现,避免出现带钢表面划伤等质量事故。开展了喷板位置的实时监控改造工作,将喷板液压缸增加内置传感器,通过喷板液压缸位置与喷板位置的对应关系,来实现喷板的位置实时监控。

5 结论

通过对森基米尔轧机喷板位置异常,造成带钢表面划伤的情况进行跟踪,从喷板结构的设计思路出发进行分析,确定喷板位置异常的根本原因,并从液压控制系统优化、喷板位置检测等方面开展了一系列攻关工作,来减少由于喷板下降造成带钢表面划伤的质量缺陷问题。同时,对于喷板其他原因造成异常下降,带钢表面划伤情况,也做了关于乳化液喷板的其他延伸管理工作,例如喷板剪切销钉的改造、喷板变形后快速恢复生产的工具的开发等,避免出现其他由于乳化液喷板问题造成的长停机及质量损失,提高森基米尔轧机的产能及质量水平,为企业创造更多效益。