高炉鼓风机风量风压控制系统改造项目的分析与研究

2022-02-25徐永强

徐永强

(北京首钢自动化信息技术有限公司京唐运行事业部,河北唐山 063200)

前言

在风机系统中为了满足高炉生产负荷变化的要求,设置了静叶定位调节系统。它是通过调整风机的动静叶片,从而实现冷风风量和压力的调节。轴流压缩机在转速恒定时,利用改变静叶开度达到调节排气流量和压力。为了灵活操作,在PLC 内部设置了流量/压力选择开关,可以按高炉实际生产工况的需要选择回路为定风量调节或定风压调节。

1 改造目的

稳定送风,是高炉稳定的必要条件。热风炉换炉时,高炉入炉风量风压存在波动,相当于短时间内给高炉减小、增加风量。短时间内的入炉风量、风压变化,会引起炉内气流波动,直接影响炉况,特别是炉况顺行基础较差时容易造成高炉炉况恶化,增加不稳定因素。研究如何确保高炉热风炉换炉时入炉风量风压稳定,对高炉长期稳定运行十分必要。

2 改造方案

风机系统原控制方式为,定风压控制模式下确保风机出口压力(PIT110-3)达到设定的压力值;定风量控制模式下,确保风机吸入风量(FI110)达到设定的流量值。

按照高炉的生产要求,热风炉换炉时需要进行压力控制,热风炉换炉结束后需要进行流量控制。为此对现有的控制模式进行改进,增加了定风压、定风量自动控制模式。通过优化管路设计,利用风机自动控制程序,实现高炉入炉风量的相对平稳。

(1)现场均压管路敷设、仪表安装;(2)电缆敷设、柜内设备安装接线;(3)硬件添加、画面制作、历史趋势添加;(4)定风量、定风压控制模式转换逻辑修改;(5)新增设备程序编制、静叶角度限制程序修改、流量压力控制块参数修改;(6)定风量/定风压控制模式转换程序、定风量/定风压切换到手动模式程序修改;(7)定风量控制分析;(8)定风压控制分析;(9)换炉时定风压、手动模式的参数对比分析。

3 改造的实施过程

3.1 现场均压管路敷设、仪表安装

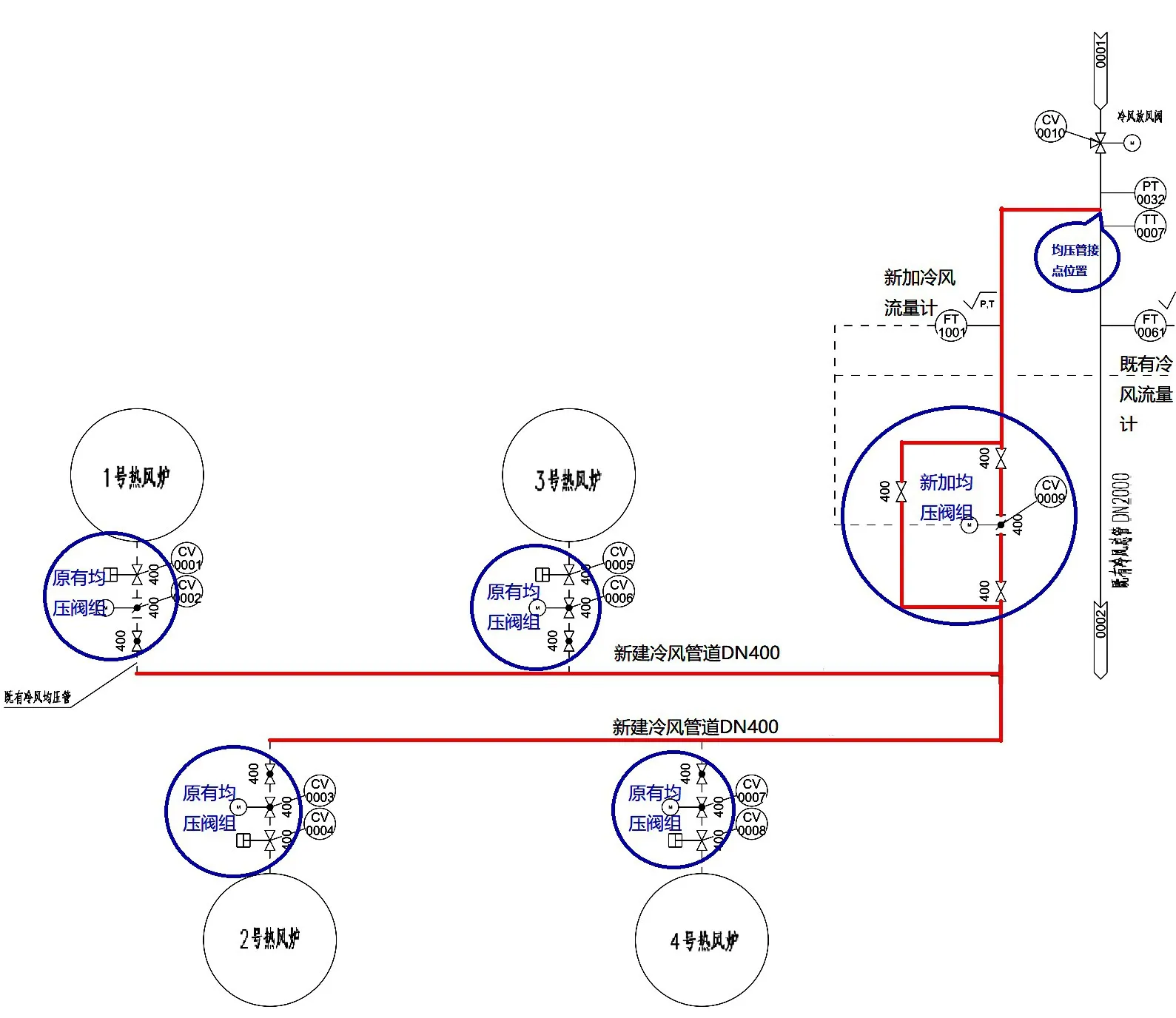

图1 红色管路为需要新增热风炉均压管路,在现有高炉冷风流量计与高炉冷风放散阀之间接点,敷设均压管路DN400 至热风炉各路原有均压阀组前接点。在均压管路主管新增流量计、电动阀用于自动均压。现场设备新增均压管流量计、均压阀、入炉冷风风量前压力。

图1 冷风均压改造图

3.2 电缆敷设、柜内设备安装接线

2#风机PLC柜至1#高炉热风炉PLC柜敷设1根30 芯信号电缆,2#风机PLC 柜至1#、3#风机PLC 柜分别敷设1根30芯信号电缆。

3#风机PLC柜至2#高炉热风炉PLC柜敷设1根12 芯、1 根3 芯信号电缆,3#风机PLC 柜至1#、2#风机PLC柜分别敷设1根16芯信号电缆。

风机PLC 柜新增信号隔离器12 个、信号倍增器26个、模拟量输入模块6个、双极空开6个。

3.3 硬件添加、程序编制

1#、2#、3#风机新增A200.10、A200.11 模块。1#、2#、3#风机新增设备控制程序添加为FT201-3、ZT201、FT201-2、PT201-2、PT201-3、PT201-4。定风量、定风压控制模式转换程序修改,静叶角度限制程序修改。硬件配置如图2。

图2 硬件配置图

3.4 画面制作

对于1#高炉,1#、2#、3#风机上位新增均压管流量FT201-3、新增均压阀阀位ZT201、入炉冷风风量FT201-2、放散阀前压力PT201-2、入炉冷风风量前压力PT201-3、入炉热风压力PT201-4。

对于2#高炉,1#、2#、3#风机上位新增均压管流量FT202-3、新增均压阀阀位ZT202、入炉冷风风量FT202-2、放散阀前压力PT202-2、入炉冷风风量前压力PT202-3、入炉热风压力PT202-4。

新增定风量、定风压手自动切换按钮,换炉信号上位显示块。从自动切手动的条件画面制作为:回路故障切手动,换炉时间超时切手动,拨风阀动作切手动,静叶角度限副切手动,静叶角度上限切手动,设定流量与实际流量偏差过大切手动,设定压力与实际压力偏差过大切手动,入炉风量与风机出口风量偏差过大切手动,入炉风压与风机出口风压偏差过大切手动,防喘偏差过大切手动。

3.5 定风量、定风压控制模式转换逻辑修改

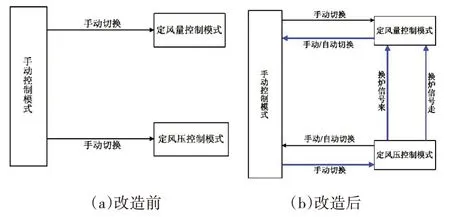

风机正常运行时处于定风量操作,根据炉况变化,进行加风或者减风操作。当热风换炉时,若此时按定风量操作,则风压降低,引起炉况不稳定,故应采用定风压操作。热风炉换炉结束后,再转入定风量操作。两者之间的切换见图3。

图3 改造前后逻辑图对比

在定风压、定风量自动控制模式下,热风炉的开始换炉信号和结束换炉信号由高炉送至风机系统主控室UCP 柜,当PLC 接收到热风炉的开始换炉信号时风机系统开始执行定风压控制,当PLC 接收到热风炉的结束换炉信号时风机系统开始执行定风量控制,如此风机在定风压、定风量之间自动切换,满足了生产工艺的需求。

3.6 定风量/定风压切换到手动模式程序修改

(1)回路故障切手动。给1#高炉供风时,1#高炉冷风压力、流量、静叶回路故障时退出定风压、定风量功能。给2#高炉供风时,2#高炉冷风压力、流量、静叶回路故障时退出定风压、定风量功能。

(2)设定流量与实际流量偏差过大切手动。设定流量与实际流量偏差大于等于1 000 m3/min 时退出定风压、定风量功能。

(3)入炉风量与风机出口风量偏差过大切手动。入炉风量与风机出口风量偏差大于等于3 000 m3/min时退出定风压、定风量功能。

(4)设定压力与实际压力偏差过大切手动。设定压力与实际压力偏差大于等于0.1 MPa 时退出定风压、定风量功能。

(5)入炉风压与风机出口风压偏差过大切手动。入炉风压与风机出口风压偏差大于等于0.1 MPa 时退出定风压、定风量功能。

(6)换炉时间超时切手动。热风炉换炉时间过长,退出定风压、定风量功能,换炉时间上限为15 min。

(7)防喘偏差过大切手动。风机运行工况点到达防喘振控制线线,即裕度≥-1%,退出定风压、定风量功能。

(8)拨风阀动作切手动。任何一套拨风阀(总共4 套拨风系统)动作,退出定风压、定风量功能。以拨风阀操作按钮辅点为拨风阀动作联锁信号。

(9)静叶角度上限切手动。设置静叶角度上限80%,超过上限时退出定风压、定风量功能。

(10)静叶角度限副切手动。设置静叶角度限副为充风信号来之前当前静叶角度加25°,超过限副时退出定风压、定风量功能。

(11)风机启动时切手动。风机启动时第三步激活,退出定风压、定风量功能。

(12)风机第四步激活切手动。风机第四步激活,退出定风压、定风量功能。

(13)风机第六步激活切手动。风机第六步激活,退出定风压、定风量功能。

3.7 流量压力控制块参数修改

定风量时点击Higher 按钮一次设定流量增加10 m3/min,点击Lower按钮一次设定流量减少10 m3/min。定风压时点击Higher按钮一次设定压力增加1 kPa,点击Lower按钮一次设定压力减少1 kPa。

3.8 换炉时定风压、手动模式的参数对比

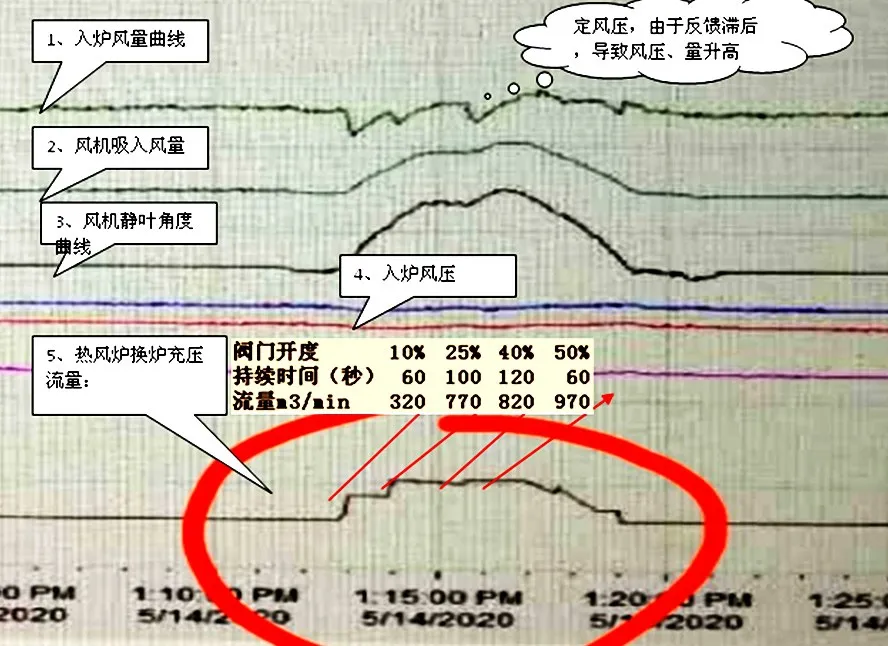

图4 中①为新增入炉冷风风量前压力,②为风机静叶角度,③为新增均压管流量。

图4 手动模式与定风压模式趋势图对比

4 改造实施过程中存在的问题

热风炉换炉均压波动幅度大,见图5。热风炉均压阀门打开瞬时,风量下浮约波动300 m3/min,上浮200 m3/min。

图5 波动趋势图

定风压时,风机总风量未变化,但瞬间一部分风量用于均压充风、压力突然下降,入炉风压、风量突然减小,时间短,反馈给风机再进行调整滞后。

均压阀门调整有“四挡”,造成风压、风量有“四挡”的变化,风机反馈在换挡时滞后,造成波动幅度大。解决均压阀门开度“换挡”均匀,实现无挡切换(或多挡切换,以保证风机调整及时,风压波动最小),通过均压阀门开度匀速打开,解决了此问题。

5 结束语

定风量、定风压控制模式添加完自动控制模式后,增强了炉况的稳定性,实现定风量、定风压之间无扰动切换,满足了热风炉的生产需求,有效解决了操作工手动操作带来的时间滞后,对高炉稳定高效生产奠定了基础。

换炉周期60 min,每座高炉每天换炉24 次,换炉充压时间15 min,通过过程的风量加权平均计算,风量增加500 m3/min,每吨铁风耗按800 m3计算,每座高炉日增产225 t,每座高炉年增产81 000 t。