微引射式防冰腔结构参数对换热性能的影响

2022-02-25胡金源金志光田维康

胡金源,金志光,田维康

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

航空发动机唇口结冰会减小进气流通面积并造成流场畸变,而且冰块的掉落可能损伤风扇,对飞行安全的影响较大,所以目前飞机上广泛采用了热气防冰系统[1]。热气防冰系统所引入的热空气一般来源于高压压气机,引气流量可达发动机总空气流量的10%,对发动机的性能会产生较大影响[2]。

为获得换热性能最优的防冰腔,国内外对各型防冰腔结构参数开展了研究。彭珑[3]和姚会举[4]等对防冰腔的射流孔排列方式和排数等结构参数进行了研究,分析不同防冰腔内壁面的对流传热系数分布。张靖周等[5]研究了笛形管结构参数对防冰腔蒙皮凹腔表面温度分布的影响。SAEED F等[6]基于对防冰腔结构参数影响的分析,开发了优化程序来获取最佳的结构参数。郭之强等[7]设计了表面凸起结构,研究了射流角度对热气防冰效果的影响。芦娅妮等[8]在开孔面积相同的情况下,应用CFD技术研究了大孔形状对换热器传热系数和压降的影响。

目前关于微引射式防冰腔的热气防冰性能研究还较少,本文将研究分析微引射式防冰腔主要结构参数对防冰热效率和蒙皮内表面温度分布的影响,为微引射式防冰腔的结构优化提供借鉴。

1 微引射式防冰腔模型

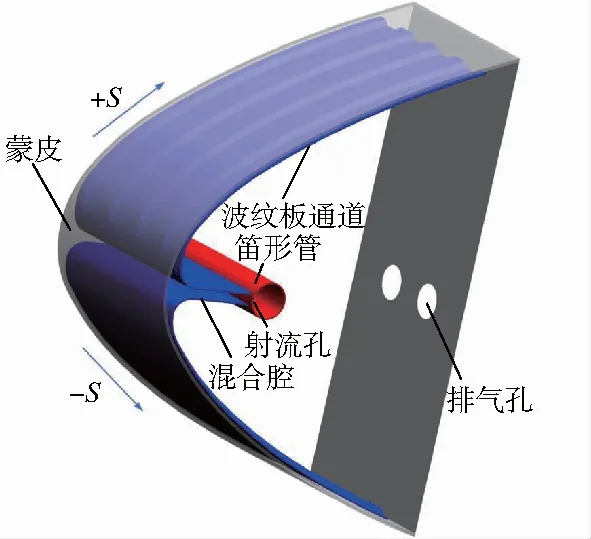

微引射式防冰腔的基准模型如图1所示。防冰腔分为前腔和后腔,其中前腔包括射流孔出口、引射式混合腔和波纹板通道,后腔为波纹板通道出口到笛形管和热气出口区域。±S为唇口驻点处到后腔体挡板的弧长。高温热气从射流孔喷出,引射后腔体余气经过混合腔通道以射流冲击换热的形式加热发动机蒙皮内表面。然后高温气体进入波纹板通道,继续加热唇口两侧蒙皮内表面,最后从波纹板通道出口流出,进入后腔变为余气。一部分余气再次进入引射式混合腔,一部分余气从排气孔排出。

图1 微引射式防冰腔基准模型

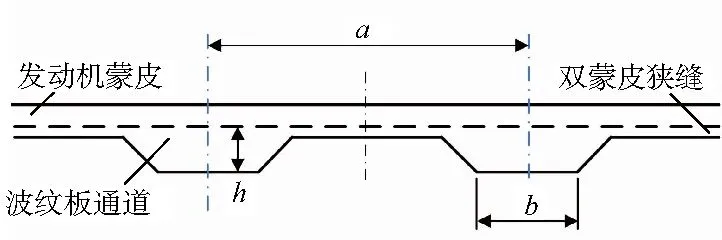

设置微引射式防冰腔基准模型展向宽度为120mm,笛形管直径为38mm,射流孔直径和间距分别为1.6mm和15mm,蒙皮厚度为2mm,混合腔当量直径D和长度L分别为5mm和35mm。波纹板截面如图2所示,通道中心间隔a为30mm,通道宽度b为10mm,通道截面高度h为4mm,波纹板与发动机蒙皮狭缝通道的高度为1 mm。

图2 波纹板通道截面

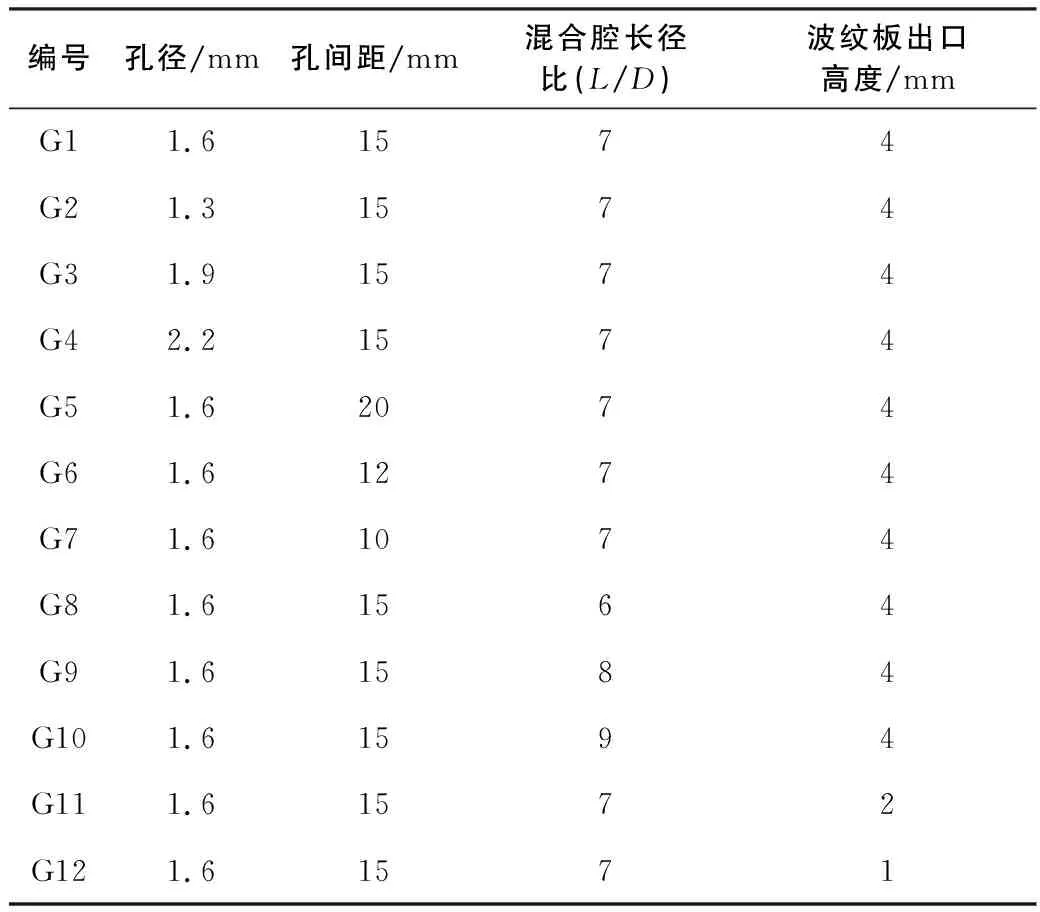

本文分别改变射流孔直径、射流孔间距、混合腔长径比和波纹板通道出口高度,得到了如表1所示的12种微引射式防冰腔构型。

表1 微引射式防冰腔模型的结构参数

2 网格划分和计算模型设置

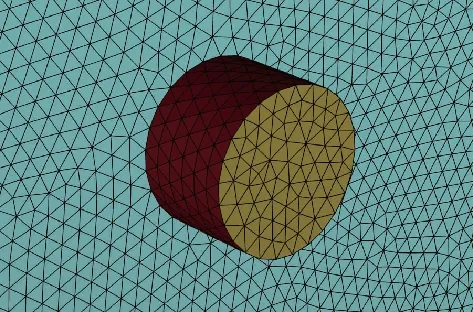

设置矩形外流场长度为10倍模型长度,高度为5倍模型高度,宽度与模型保持一致。在计算域中选取防冰腔的M1、M2两个截面进行后续分析。其中M1截面位于射流孔与混合腔中心的z=0mm处;M2截面位于射流孔和波纹板通道的中心。采用FLUENT Meshing划分计算网格,对射流孔、混合腔和波纹板通道处的流体域进行加密,如图3所示。在壁面处划分边界层网格,保证壁面y+在20左右,以六面体核心的网格生成方式形成非结构网格。生成网格总量分别为180万、260万、330万、460万、550万共5套网格进行数值模拟,发现网格数量达到330万后,内蒙皮表面平均温度结果基本一致,最终选取330万网格总量进行数值模拟。

图3 模型局部网格划分

数值计算采用FLUENT软件,选择基于密度耦合的求解器,湍流模型使用k-ε模型。流体域介质选择Sutherland黏性条件的理想气体。笛形管壁面为463K恒温边界,流体域两侧为对称边界。外流场为104 360 Pa压力进口和101 325Pa压力出口,温度为265K。射流孔总入口质量流量为0.00505kg/s,温度为463K。监控残差下降3个数量级,且蒙皮内表面平均温度收敛稳定后完成数值计算。

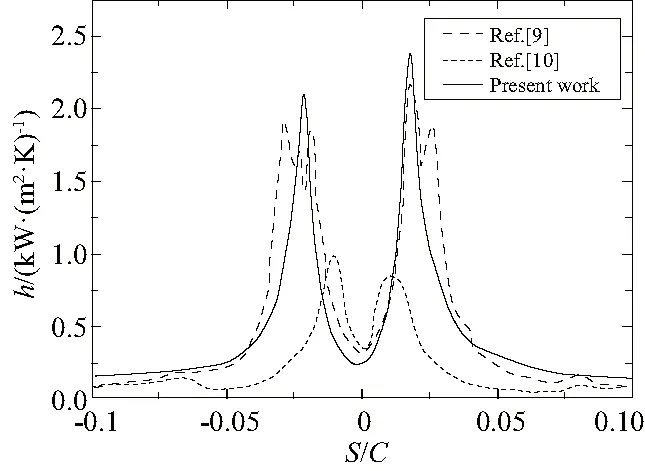

采用文献[9]和文献[10]的模型进行验证,本文与文献中所得防冰腔模型特定截面的对流换热系数h对比如图4所示。结果表明本文使用的网格划分方式和FLUENT设置可以获得较为准确的结果。

图4 验证模型壁面对流换热系数对比

3 数值计算结果与分析

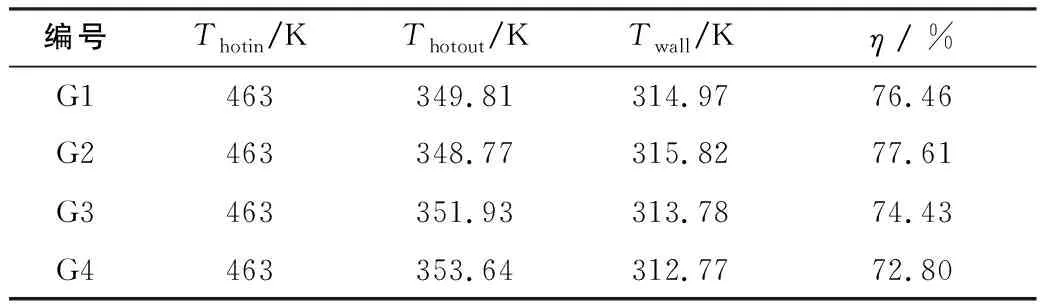

引入防冰热效率η来分析不同结构微引射式防冰腔的热气防冰性能,具体表达式如下:

(1)

其中:Thotin为进口热气平均温度;Thotout为排气孔出口热气平均温度;Twall为蒙皮表面平均温度。

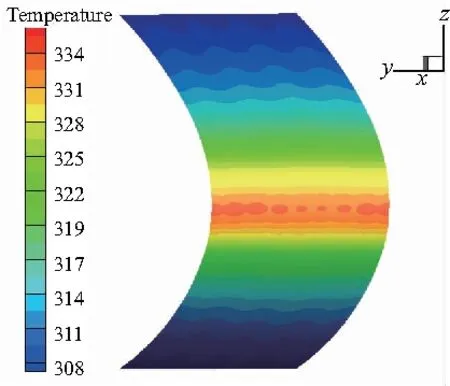

首先得到如图5所示的G1模型蒙皮内表面温度分布。从图中可看出,冲击射流驻点区域的温度最高,达到了334.52K。蒙皮温度随着热气流向射流交互区发展逐渐降低,波纹板通道与双蒙皮狭缝通道对应的表面之间存在约2K的温差。

图5 G1模型蒙皮内表面温度分布

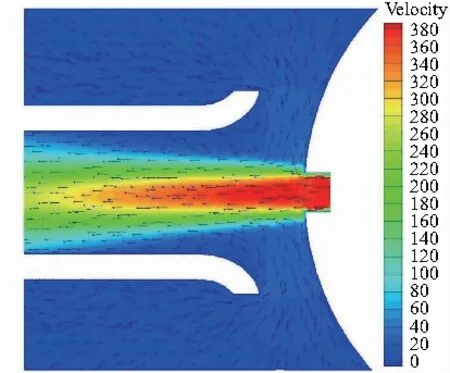

图6为G1模型在M2截面射流孔处的流场。由于高速气流的卷吸效应,后腔中的余气被卷吸加速,和主流一起进入混合腔,冲击加热蒙皮内表面。

图6 G1模型在M2截面射流孔处流场

3.1 射流孔直径的影响

在其余结构参数不变的情况下改变射流孔的直径,得到如图7所示的G1-G4模型在M2截面处壁面温度分布。G1-G4模型的射流孔出口速度分别为397.61m/s、504.97m/s、307.52m/s和238.17m/s,对应的蒙皮内表面驻点温度分别为333.87K、335.19K、332.45K和330.12K,可知射流冲击速度与对应的壁面驻点温度成正相关关系。在进口流量一致的情况下,G2模型的孔径最小,射流孔入口速度和热空气进入波纹板通道后的速度最大,所以G2模型的蒙皮内表面平均温度最高。

图7 G1-G4模型M2截面壁面温度分布

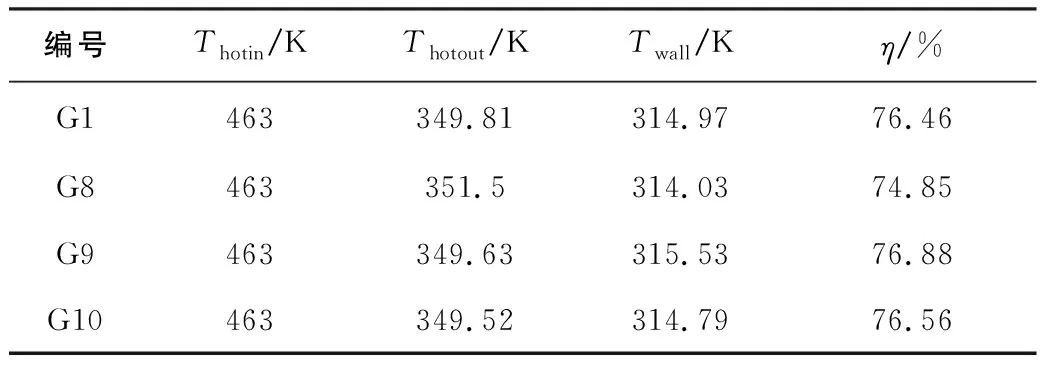

表2为根据式(1)计算出的不同孔径防冰腔模型的防冰热效率。随着射流孔径的减小,蒙皮表面平均温度和防冰热效率逐渐增大。

表2 不同射流孔直径模型的防冰热效率

3.2 射流孔间距的影响

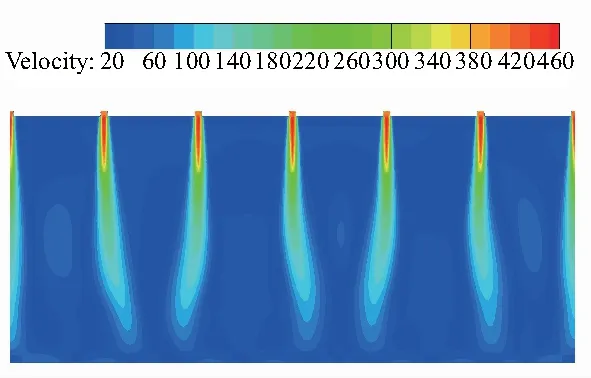

以G1模型为基准,保持其余结构参数不变,改变射流孔的间距得到G5-G7模型。图8、图9所示为G5、G7模型的前腔M1截面流场图。射流孔间距改变时,在展向120mm的防冰腔模型上射流孔的数量随之改变,G1、G5-G7模型的射流孔数量分别为8个、6个、10个、12个。射流孔数量减小时每个射流孔的质量流量增大,射流孔的出口流速也变大。G1、G5-G7对应的射流孔出口最大速度分别为397.61m/s、485.67m/s、347.18m/s、299.14m/s。

图8 G5模型M1截面处流场

图9 G7模型M1截面处流场

不同射流孔间距的G1、G5-G7模型在M2截面蒙皮内表面温度分布如图10所示。G5模型的射流孔出口速度最大,因此对应驻点区域的温度最高。但G5模型的射流孔间距过大,射流速度在M1截面的交互区耗散严重,热空气进入波纹板通道时速度显著下降,导致波纹板通道对应的蒙皮表面温度较低。

图10 G1、G5-G7模型M2截面壁面温度分布

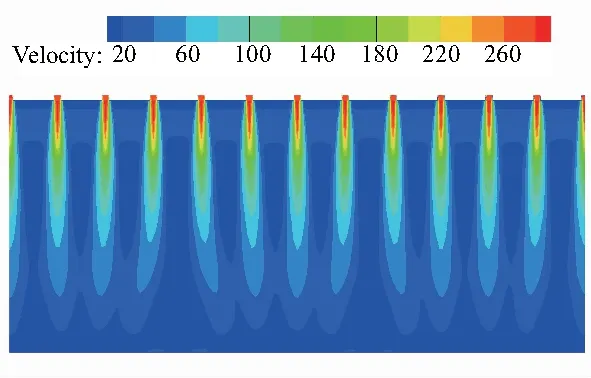

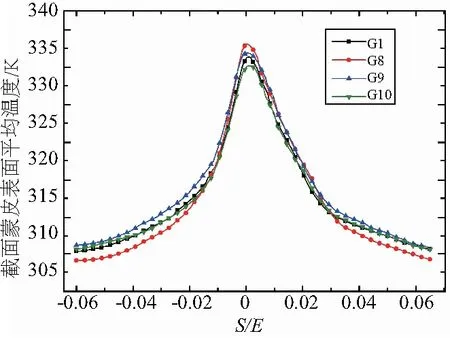

不同孔间距防冰腔模型的防冰热效率如表3所示。可看出,随着孔间距的增大,蒙皮表面平均温度和防冰热效率先增加后减小,4个模型中G1模型有最高的蒙皮表面平均温度和防冰热效率,表明存在一个最佳孔间距范围使得防冰腔性能最好。

表3 不同射流孔间距模型的防冰热效率

3.3 混合腔长径比的影响

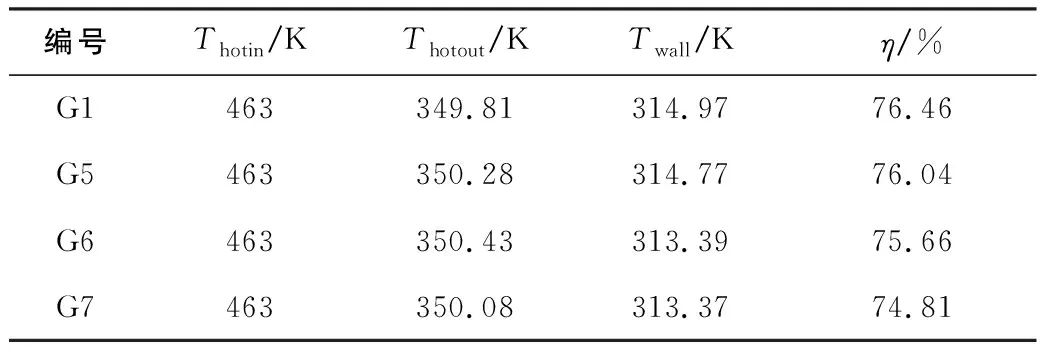

保持混合腔的当量直径为5mm,仅改变混合腔长度,得到G8-G10模型。G1、G8-G10模型在M2截面的蒙皮内表面温度分布如图11所示。G8模型的射流孔与壁面之间的距离最近,因此有最高的驻点温度为335.6K。G9模型的驻点温度仅比G8模型减少1.19K,而波纹板通道对应的蒙皮表面区域温度比G8模型高2K~5K。

图11 G1、G8-G10模型M2截面壁面温度分布

表4所示为不同混合腔长径比模型的防冰热效率,随着混合腔长径比的增加,防冰热效率先增加再减小。通过监测混合腔截面的质量流量发现,混合腔长径比增大时射流的引射效应增强,能卷吸更多的余气,使混合腔截面的质量流量增加[11]。但长径比增大到8以后混合腔截面的流量增加减慢,且长径比过大会使驻点温度降低,因此混合腔长径比也存在一个最佳取值使防冰腔性能最好。

表4 不同混合腔长径比模型的防冰热效率

3.4 波纹板通道高度的影响

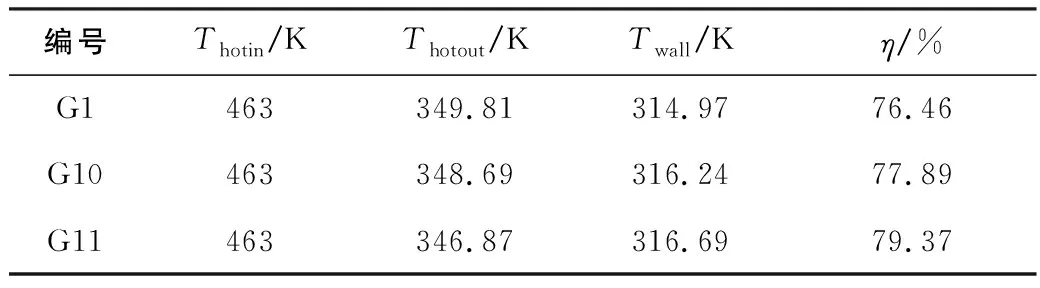

G1模型的波纹板为等截面通道,在其他结构参数不变时,设置G11和G12模型的波纹板为变截面通道,波纹板通道的进口高度为4mm,出口高度分别为2mm和1mm,热气通道的截面积逐渐变小。

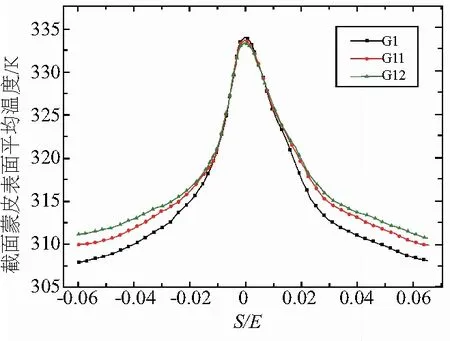

数值模拟后得到G1、G11和G12模型在M2截面处壁面温度分布如图12所示。G1、G11和G12的驻点温度相差很小,3个模型在波纹板入口处的蒙皮表面温度几乎相同,而G12在波纹板通道对应的蒙皮表面温度下降最慢。因此G12模型有最高的蒙皮表面平均温度316.69K。

图12 G1、G11和G12模型M2截面壁面温度分布

变截面波纹板通道模型的防冰热效率如表5所示,G11模型的防冰热效率较等截面波纹板通道模型G1提高了2.91%,表明波纹板通道截面变化越剧烈则防冰热效率越高。

表5 变截面波纹板通道模型的防冰热效率

4 结语

本文研究分析了不同结构参数对微引射式防冰腔的蒙皮内表面温度分布、防冰热效率的影响规律,结果表明:

1)微引射式防冰腔的射流孔孔径和波纹板通道出口高度的减小能提高防冰热效率和蒙皮内表面平均温度,其中射流孔径从2.2mm减小到1.3mm时,防冰热效率提高了4.81%;波纹板通道出口高度从4mm减小到1mm时,防冰热效率提高了2.91%。

2)微引射式防冰腔的射流孔间距减小时,蒙皮内表面平均温度和防冰热效率先增大后减小;混合腔长径比增加时,射流能引射更多余气,但长径比增大导致射流孔与蒙皮内表面之间距离增加,蒙皮内表面驻点温度降低。因此射流孔间距和混合腔长径比都存在一个最优值使防冰腔换热性能最好。