高导电率高韧性6063铝合金导电轨工艺探究

2022-02-25刘伟南王义斌王鸿玉

潘 岩,徐 宁,刘伟南,王义斌,王鸿玉,王 欢

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

导电轨是城市地铁和高速列车的重要电力传输部件,对列车的高速运行、安全可靠等都起着十分重要的作用。目前国内各大、中城市都在大力发展轨道交通,导电轨型材的市场需求量正在大幅度增长。导电轨的主要功能是传输电流,因此,要求具有良好的导电性能。6063铝合金密度低,耐腐蚀,具有优良的挤压性能和导电导热性能,被广泛应用于轨道交通供电系统[1-2]。

6063铝合金属于典型的Al-Mg-Si系合金,可热处理强化铝合金,挤压后经过固溶淬火和时效处理,能够显著提高其强度,并获得优异的组织与性能[3-4]。文献[10]表明,6063合金T6状态下的导电率为53%IACS(30.7ms/m),T5状态下的导电率为55%IACS(31.9ms/m);而力学性能要求屈服强度σp0.2≥172MPa,延伸率≥8%,此时力学性能和导电性能的匹配尚可满足。客户要求6063铝合金导电轨导电率≥56%IACS,屈服强度σp0.2≥172Mpa,同时要求布氏硬度在70HB~80HB,最佳指标在70HB~75HB。因此,在保证材料电导率及强度的同时还要兼顾控制较小范围的硬度要求,现有工艺技术很难达到。本文通过调整6063铝合金成分配比、热处理工艺,对比分析化学成分、淬火冷却强度、人工时效处理制度对6063铝合金导电轨力学和导电性能的影响,为铝合金导电轨产品开发提供技术支持。

1 实验方法

1.1 实验材料

本次试验材料为6063-1、6063-2、6063-3三种配比成分。采用半连续铸造方法,铸造过程中使用双级陶瓷片过滤,添加Al-Ti-B丝细化晶粒,经560℃×8h的均匀化处理、锯切、车皮成直径360mm的挤压圆铸锭。

1.2 实验方法

实验采用55MN铝合金双动挤压机进行挤压,挤压后的型材如图1所示所示。

图1 6063铝合金导电轨型材断面Fig.1 6063 aluminum alloy conductor rail profile section

挤压工艺流程为,铸锭加热→挤压→在线淬火→拉伸校直→锯切→人工时效→试样切取。挤压过程中在线淬火采用风冷和大水雾两种淬火冷却方式,挤压温度470℃~490℃,模具温度450℃~480℃,挤压筒温度420℃~460℃,挤压速度3.0 m/min ~3.5m/min。时效处理工艺制度为时效温度145℃~215℃,保温时间0~14h。使用直读光谱仪对三种配比制品的成分做定量分析;使用涡流电导率测试仪在料温20℃条件下进行导电率检测;使用万能试验机、硬度测试仪对制品进行力学性能(拉伸试验、硬度试验)的检测。采用AXIO万能研究级倒置式材料显微镜,对不同淬火方式型材的晶粒度和析出相进行显微形貌观察。

2 实验结果

2.1 合金成分配比

表1为三种配比的实际检测成分。6063铝合金属于Al-Mg-Si系铝合金,主要合金元素为Mg和Si,二者形成主要合金强化相Mg2Si。Mg2Si中的Mg/Si质量比为1.73,当Mg/Si>1.73时,说明Mg过剩,Mg在铝基体中的固溶极限很大,约为17.4%,时效后过量的Mg不会单独析出,而是固溶在铝基体中,引起晶格畸变,造成导电能力下降,同时降低Mg2Si在基体中的溶解度,使其易析出并长大粗化,降低合金强化效果。因此在设计合金配比时采用Si过剩的配比,通过调整不同的Si含量,来控制Si的过剩。

表1 不同配比的6063铝合金成分(质量分数,%)Tab.1 Different proportions of 6063 aluminum alloy composition(wt.%)

合金中的Si先生成AlFeSi、AlFe(Mn)Si,余下的生成Mg2Si,还有多余时生成游离的Si[5]。AlFe(Mn)Si中,Fe、Mn、Si的原子质量分别为55.8、55、28.1,Fe+Mn与Si的原子质量比(Fe+Mn)/Si=(55.8+55)/28.1≈4,所以实际形成AlFe(Mn)Si相消耗的Si为Fe和Mn含量的1/4,可形成Mg2Si的Si含量为总的Si含量减去Fe、Mn消耗的Si。而由于Si过剩,Mg几乎全部生成Mg2Si,按照Mg/Si=1.73的配比计算,实际生成Mg2Si所需的Si为Mg/1.73的含量;最终,可形成Mg2Si的Si含量减去实际生成Mg2Si所需的Si含量就是过剩Si的含量。合金中Mg2Si含量及过剩Si含量见表2。

表2 合金含量计算(质量分数,%)Tab.2 Alloy content calculation(wt.%)

由表2可以看到,三种成分的Mg/Si 均小于1.73,都是Si元素过剩。其中6063-2和6063-3两种成分的Mg2Si含量相同,而6063-1的Mg2Si含量较高;6063-1和6063-3成分过剩Si含量相近,而6063-2含量较高。从表1可以看到,6063-2和6063-3成分的杂质元素Mn、Cr、Ti、Zr、Cu等含量远低于6063-1合金。这些杂质元素对导电性影响很大,达到最大固溶度时可以减小电导率30%左右[6],在铸造过程中应尽可能的减少这些合金元素的含量。

2.2 力学性能及导电性能

图2为三种成分合金经挤压在不同冷却方式下淬火后,时效175℃×8h的拉伸强度、布氏硬度及导电率的对比曲线。可以看到,在强风冷却条件下的三种成分配比6063铝合金的屈服强度低于水雾条件约5MPa,布氏硬度低于水雾条件约2HBW;而导电率则高于水雾冷却约1%IACS。6063-1成分的屈服强度和布氏硬度最高,对比成分其Mg2Si含量最大,对合金的强化效果最明显,而相比于另外两种成分,导电率最低,其杂质元素Mn、Cr、Ti、Zr、Cu的含量较高且整体合金化程度也最高。6063-2和6063-3成分对比来看,6063-2的屈服强度和硬度均高于6063-3成分,6063-2的导电率低于6063-3合金。虽然6063-2的整体合金化程度和6063-3合金相差不大,但是适当提高Si元素含量,提高了过剩Si含量,其力学性能有一定程度的提高,而导电性能出现下降。

图2 Si过量6063铝合金屈服强度、导电率及布氏硬度与淬火冷却方式关系曲线Fig.2 Relation curve between yield strength, conductivity and Brucell hardness of Si excess 6063 aluminum alloy and quenching cooling mode

2.3 金相显微组织

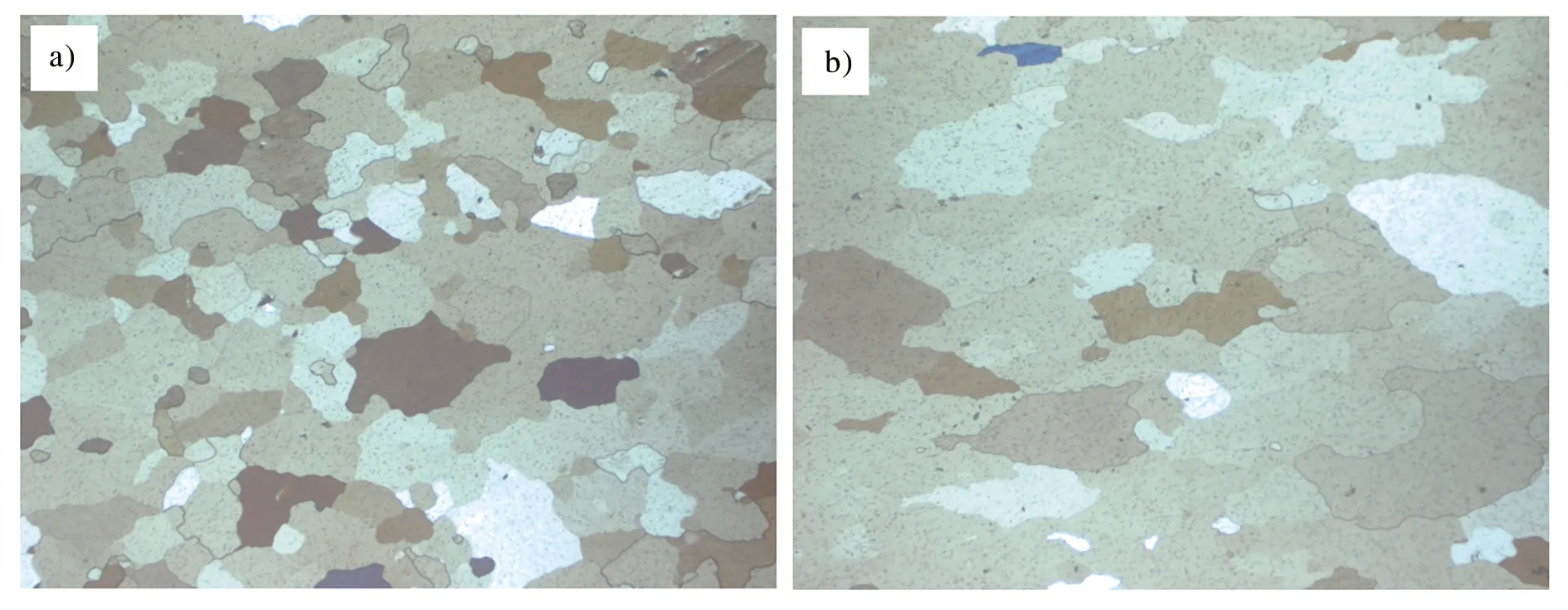

图3给出了不同冷却条件下6063-2成分合金经175℃×8h时效处理后的金相组织。可以看出,经挤压-固溶-时效处理后,原本均匀化过程残留的枝晶网状化合物被挤压破碎均匀分布在α(Al)基体中,在α(Al)基体上析出大量的Mg2Si等相质点,且分布均匀。但对比图3(a)和图3(b)来看,图3(a)中析出化合物相密度较大,尺寸相对较小;图3(b)中析出的化合物相密度小,尺寸大,间距变大。水雾冷却条件下α(Al)基体上析出大量的、分布均匀的Mg2Si等相质点,尺寸更小,密度更大,对位错阻碍作用明显,因此,其制品的强度和硬度高于强风冷条件。但同时尺寸越小、密度越大的相质点对于α(Al)基体所造成的的晶格畸变也越大,使电子散射加剧,电子平均自由程减小,导电性能下降。

(a)水雾冷;(b)强风冷图3 6063-2合金不同冷却强度下经175℃×8h时效处理后的金相组织Fig.3 Glographic organization after 175℃×8h treatment under different cooling strength of 6063-2 alloy

图4给出了不同冷却条件下6063-2成分合金经175℃×8h时效处理后的阳极覆膜偏振光下组织。从图4可以看出,水雾冷却和强风冷却条件下基体的显微组织均为再结晶组织。铝合金在线挤压过程发生的是动态再结晶,已经发生完全再结晶时,往往同时发生部分再结晶,直至挤压冷却后,晶粒状态才被固定下来。由图4(a)可以看出,挤压过程中发生了再结晶的同时,伴随着部分再结晶的发生,随着冷却进行,部分再结晶状态被保留了下来;图4(b)为发生了再结晶后,未及时得到冷却,晶粒长大较为明显。图4(a)中的晶粒较图4(b)细小,在塑性变形时抵抗变形的能力更强,但晶粒位向更多、更复杂,晶界数量多,晶格畸变更严重,对电子的散射作用更为明显。这与力学和导电性能检测结果一致。

(a)水雾冷;(b)强风冷图4 6063-2合金不同冷却强度下经175℃×8h时效处理后的阳极覆膜偏振光下组织Fig.4 Microstructure of 6063-2 alloy under polarized light after aging treatment at 175℃×8h under different cooling strength

3 讨论

3.1 合金成分的影响

6063铝合金属于典型的Al-Mg-Si系合金,表1所述成分处于Al-Mg-Si系三元相图的α(Al)+Mg2Si+Si三相区,由于合金中还存在Mn、Cr、Fe等元素,所以还会出现α(AlFeSi)、AlCrFeSi、AlMnSi、(FeMnSi)Al6等杂质相[5]。Mg2Si是主要的合金强化相,其大小、形状、密度对力学性能起主要作用,过剩的Si以初晶的形式存在于α(Al)中,经挤压在线固溶后形成游离态的Si颗粒,经人工时效处理后会在组织内部发生球化现象。

导电性能方面,常温下,Si元素在铝中的溶解度很小,而Mn、Cr、Ti、Zr等过渡族元素在铝中的溶解度较大,原子半径与Al原子相差较大,对铝基体导电性能下降影响最明显,Fe对铝基体导电性能下降作用中等,同时合金元素降低铝的导电性能在固溶状态下比脱溶状态更为显著。Si可以与合金中的Mn、Cr等元素形成化合物并析出,与Fe形成α(AlFeSi),促使这些杂质元素脱溶析出,但游离态的Si析出后,对基体的晶格畸变也有一定影响,导致导电性能下降。

力学性能方面,Si元素的各种析出形式在影响导电性能的同时,也作为强化颗粒对力学性能的提高起到积极作用。元素Si与Fe反应生成α(AlFeSi)相,对力学性能有明显的强化作用,同时过剩的游离Si在铝基体中析出对时效过程有很大的影响。

3.2 淬火方式的影响

实验表明,三种成分合金经挤压-时效后,强风冷却条件下屈服强度和布氏硬度均低于水雾条件,而导电率则高于水雾条件;强风冷条件下晶粒较水雾条件粗大,Mg2Si等相质点尺寸大数量少,密度小。

这是由于Al-Mg-Si系合金的析出顺序为,过饱和固溶体(SSSS)—Mg、Si团簇—GP区—β″—β′—β (Mg2Si)。挤压过程中合金经固溶-在线淬火处理后,固溶加热使Mg、Si原子回溶形成过饱和固溶体(SSSS),过饱和固溶体(SSSS)不稳定,在缓冷过程中易分解,发生Mg、Si脱溶,强化相提前析出并长大,降低了时效强化相的析出驱动力,而导致时效后强度下降。水冷淬火有足够的冷却强度, 可以保证型材时效前的固溶效果, 同时空位等点缺陷越多,扩散系数增加,促进时效时弥散强化相的均匀析出, 从而提高型材强度[7-8]。

文献[10]指出,固溶程度越高,合金力学性能越高导电率越低(因为合金的固溶程度越高,晶格畸变程度越大,电子散射越严重)。时效处理的一般情况是,时效初期合金的强度和电导率变化趋势相同,时效后二者的变化趋势相反,主要取决于强化相的析出程度。图5给出了6063-2合金在不同冷却强度下屈服强度随时效时间的变化曲线。

图5 6063-2合金不同冷却强度下时效硬化曲线Fig.5 Aging hardening curve at different cooling strength of 6063-2 alloy

可以看出,时效初期,水冷条件下2.5h左右即达到了170MPa,而风冷条件下则是4h以后才达到。不同的冷却强度时效硬化的速度不一样,冷却速度越快,时效硬化速率越快,且力学性能越高,在后续过时效进程中力学性能越高。

另一方面,风冷条件下较慢的冷却速度,变形组织有足够的时间进行回复和再结晶并长大,晶粒越大。水雾条件下,变形组织也发生回复和再结晶,但晶粒来不及过分长大,就被保留下来,晶粒较为细小,力学性能较风冷条件高,但导电性能略有下降。

3.3 时效制度的影响

图6给出了6063-2成分热挤压后经145℃、175℃和215℃保温2h~14h时效后屈服强度、布氏硬度及导电率结果。

a)屈服强度;b) 导电率;c) 布氏硬度图6 145℃、175℃、215℃条件下屈服强度、导电率及布氏硬度随时间的变化Fig.6 Change of yield strength, conductivity and Brucell hardness with time at 145℃,175℃and 215℃

图6(a)(c)为6063-2合金的屈服强度、布氏硬度随时效时间的变化曲线。该成分在145℃下保温14h后,屈服强度及布氏硬度达到最大;在175℃保温12h后,屈服强度及布氏硬度达到最大,而在6h~12h这段时间内涨幅不大,出现峰值平台;在215℃保温4h后即出现强度和硬度的峰值。由此可见,时效温度对时效进行影响较大,时效温度的增加,促使时效峰值提前到来,215℃时效时,时效出现峰值最快,但强度峰值较145℃和175℃低。图6(b)为6063-2合金的导电率随时效时间的变化曲线。合金导电率随着时效时间的增加而变大,该成分下只有215℃在约7h后可以达到56%IACS的要求;145℃和175℃无法满足导电性能要求;但215℃下,强度降幅较大,无法满足170MPa要求。

有研究表明[9],G·P区、β″相与基体保持共格关系,引起的弹性共格导致的应变场最大,其弹性应力场也最高,此时力学性能及硬度值相对较高;而随着时效过程进行,在β″相基础上,Mg、Si原子进一步富集形成局部共格的β′过渡相,其周围基体的弹性应变有所减轻,对位错运动的阻碍减小,强度下降,导电性能上升。时效后期在β′相与基体上形成稳定的β相,失去与基体间的共格关系,完全从基体中脱离出来,共格应变消失,强度下降,此时其导电性能最高。由图6可以看到,在各时效温度条件下,时效初期力学性能增幅明显,温度越高增长越快,但峰值越低。可以推断时效初期,时效温度越高,则空位和溶质原子的扩散加快,G·P区长大速度越快,但密度减小。而导电性能受脱溶程度和晶格畸变综合因素影响,在时效相同时间下,温度越高,强化相的尺寸大密度小,造成的晶格畸变就越小,导电率越高。

在175℃以下低温时效条件下,导电率无法满足要求,在215℃时效温度下力学性能和硬度无法满足要求,需要在175℃至215℃范围内调整时效温度。文献[11]中给出了时效时材料韧性和导电率的关键因素,即时效后,使材料处于过渡粗→平衡粗转变过程属于脱溶期。平衡粗一般与基体无共格结合,形成平衡粗后,材料的强度、硬度开始有所下降,而其伸长率有所上升。随着脱溶粗的形成,材料的导电性能开始提升。平衡脱溶粗形成数量则是决定强度下降、导电率提高的关键因素。而我们所需要的就是寻找使材料强度、硬度开始有所下降,而材料的韧性、导电性能显著提升的合适有效的时效。

图7给出了6063-2成分在不同时效温度下屈服强度、导电率及布氏硬度随时间的变化。图7(a)中,屈服强度185℃、190℃、195℃下4h后即达到170MPa要求;图7(b)中,在185℃下时效10h后达到56%IACS,在190℃、195℃下时效8h后达到56%IACS;随着时效时间的增加,185℃~195℃内时效硬化相对缓和,在4h~10h内均在70HBW~80HBW内。

a)屈服强度;b) 导电率;c) 布氏硬度图7 175℃~215℃温度下屈服强度、导电率及布氏硬度随时间的变化Fig.7 Change of yield strength, conductivity and Brucell hardness with time at 175℃~215℃

结果表明,175℃及以下温度范围内峰值性能高,但经较长时间时效后,导电性能仍较低;215℃温度范围内硬化速率最快,导电性能好,但过时效后强度低;185℃~195℃温度范围内时效硬化趋势缓和,强化相处于脱溶后迅速长大的过渡阶段,此温度范围内的韧性及导电性能最佳。

4 结论

(1)适量的Si过剩有利于力学性能、硬度的提高,较低的过渡族元素含量可显著提高导电率。

(2)在保证强度、硬度的前提下,低冷却强度更有利于导电性能提高。

(3)185℃~195℃温度范围内时效硬化趋势缓和,强化相处于脱溶后迅速长大的过渡阶段,此温度范围内的韧性及导电性能最佳。

(4)最佳的工艺制度是,挤压温度480℃±10℃,挤压速度为3m/min~3.5m/min,采用风冷淬火,时效温度195℃下保温10h,此时屈服强度199MPa,导电率56.2%IACS,布氏硬度为77HBW。