浅谈大断面管节分段式预制工艺

2022-02-25谷文杰

谷文杰

(上海隧道工程有限公司构件分公司,上海市 200120)

1 项目简介

1.1 项目背景

项目位于浙江省杭州市某地下连接通道(见图1),通道全长74m,采用土压平衡式矩形顶管机进顶管法作业施工,通道共计43节标准混凝土管节(1.5m)和现浇段结构9.5m(长边,位于隧道两侧洞门连接处)。顶进坡度为上坡+1.68%,始发井覆土深度为5.44m,接收井位置覆土深度为4.2m。

图1 工程应用效果

1.2 管节情况简介

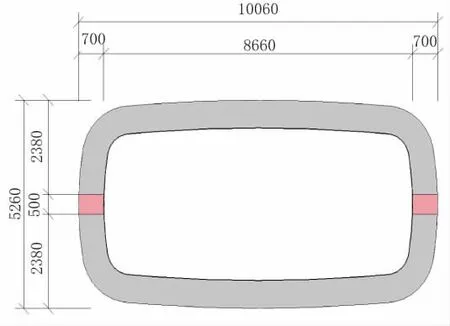

本工程顶管管节断面形式为类矩形,管节断面外包尺寸为10060mm×5260mm,管节壁厚700mm,节宽1500mm,单节混凝土管节重约70t。

管节采用上下两分段式预制设计,即图2中灰色区域为预制段,红色区域为UHPC现场湿接法连接接头。预制构件厂内事先采用强度等级为C50、抗渗等级P8混凝土进行分段预制,后将两分块送至现场使用超高性能混凝土(UHPC)完成结构连接。

图2 管节断面尺寸(单位:mm)

2 分段式管节预制流程简述

因本工程的首创性与特殊性,项目实施团队合理运用了BIM技术,从项目实际出发,运用BIM技术能够提前模拟施工全过程,为预制构件生产及安装保驾护航。

混凝土浇筑及钢筋骨架加工属常规性工艺,本文不予赘述,本工程采用两底一模(一套内外模、一套二次浇筑立模、两套底模),两套底模项目初期于厂内可延迟起吊时间,保障起吊强度、增加产量;临近顶推节点时,运至推进现场用于管节连接,设计预制分段思路见图3。

图3 设计预制分段思路

3 预制问题与解决

3.1 端板拆除问题

3.1.1 端板难以拆除

因本工程设计由湿接头完成连接,管节上下两分块连接端头各预留450mm的伸出钢筋,钢筋互相交错均布,导出端模板难以拆除(见图4);而管节分段到达现场后,需要安装进底模,进行钢套环连接后,二次浇筑UHPC。

图4 端板难以拆除

3.1.2 自主研发可分离式底模

针对端板难以拆除的问题,联系专业钢模厂商,协商开发了可分离式底模。在原有底模底部增设四根滑轨,底模可分离端可通过下部滚轮进行分离处理,底模分离后即可进行端板脱模作业,见图5。

图5 底模分离、端板拆除(单位:mm)

而当分段式管节放入底模后,需要对底模进行推合。底模推合到位后,再通过4根定位销及定位套进行定位拼装,拼装完成后需通过M24螺栓锁紧加强贴板,方可完成底模拼装,见图6。

图6 底模分离及定位系统示意

本工程管节为类矩形管节,插口端有小钢套环预留凹槽,而底模有外倒角,二次入模可通过钢套环及插口端预埋槽口进行定位入模,确保管节与底模之间的精确定位。

3.2 大断面管节翻身问题

3.2.1 管节翻身困难

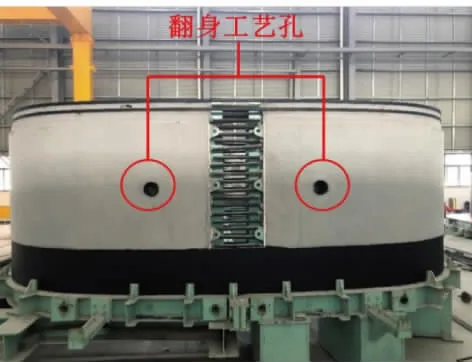

本工程管节断面尺寸达10060mm×5260mm,单节重约70t,预制厂内采用上下两分块设计,导致管节短边腰侧翻身孔不处于重心水平线上,翻身存在失稳危险,见图7。

图7 翻身工艺孔位置

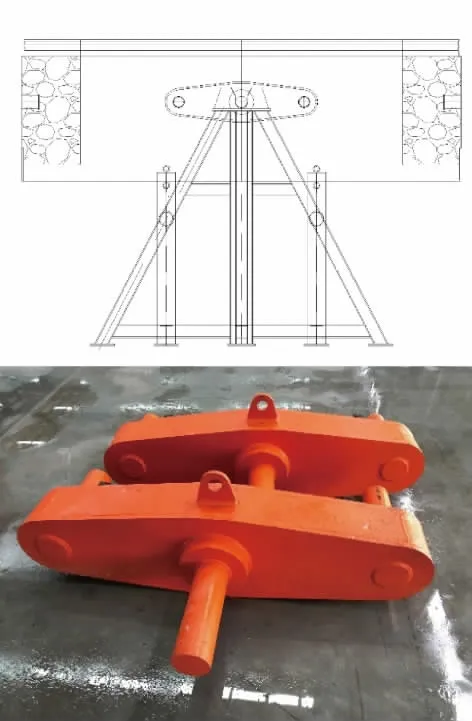

3.2.2 定制式翻身架

针对本工程分段式管节的特殊性,为满足管节翻身需要,联合专业钢模生产厂商,开发了针对本工程的定制式翻身架(见图8),利用上下两分块的两侧腰部翻身孔加工了二合一转接翻身轴,保障翻身过程的重心位置,满足了翻身需求,确保了管节翻身的顺利进行,形成了针对于采用分段式设计的顶管管节翻身工艺技术储备,同时也提高了翻身行为安全性。

图8 定制式翻身轴及翻身架

4 创新工艺点

4.1 预制构件防水体系生产创新

(1)接缝内防水

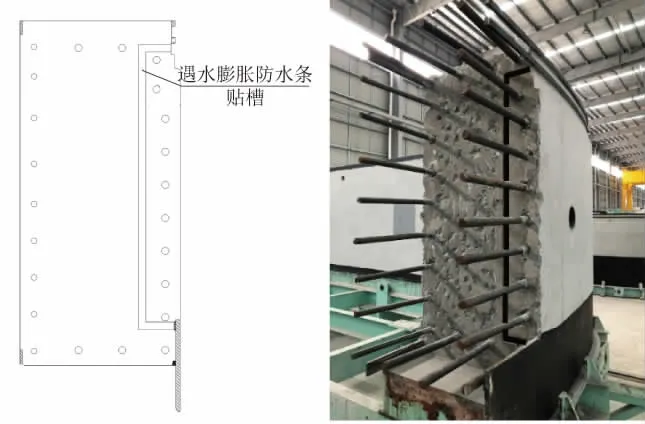

因二次浇筑拼接端口外侧存在拼接缝,而UHPC与预制段C50由于混凝土密度差异及浇筑时间的先后,存在混凝土收缩情形,导致接触截面形成渗水通道的可能。

于本工程管节在预制段与二次浇筑的UHPC段接触面,进行了凿毛处理,并预埋了止水条。将止水条与承口端、插口端的钢套环闭合形成避水回路,从而满足地下工程防水需求,见图9。

图9 接缝内防水体系创新

(2)接缝外防水

在二次浇筑UHPC满足7d养护要求的龄期后,于外弧面进行了外防水涂料的涂覆,并进行了保湿养护,确保外防水体系正常,见图10。

图10 接缝外防水体系创新

4.2 BIM技术助力预制项目推进实施

4.2.1 项目前期BIM技术模拟生产流程

因本工程的首创性与特殊性,项目实施团队合理运用了BIM技术,从项目实际出发,运用BIM技术能够提前模拟施工全过程,对可预见的施工难点进行数据化模拟,编写合理的施工专项方案。且在施工过程中运用BIM技术能够达到实时监控进度,控制成本,优化资源配置,及时协调专业冲突,提高施工管理的效率[1]。在项目发起阶段,利用BIM技术的模拟性,预先模拟了生产流程,在可视化的基础上快速暴露生产过程中的工艺矛盾点制定解决预案,提高了与设计及施工沟通的效率,最终确定了管节分段接头处理、钢模的形式、管节分段预制的生产工序,并采用定制化模具,以达到管节分段预制要求。

4.2.2 项目实施阶段BIM技术三维交底

在生产方案确认、实际项目生产前,项目实施团队利用BIM技术提前建模预演重、难点工序细节,将初步确定的施工方案细节对分包进行三维交底,帮助分包单位快速领会预制方案,提高沟通效率,减少预制过程中的错误发生率。

4.2.3 项目实施阶段BIM技术工程量汇总

项目实施团队于项目推进期间,创新性的利用Revit等主流BIM软件,建立了管节的LOD300精度模型(见图11),并利用模型进行了工程量辅助统计及汇总工作。工程量统计方法的改进不仅有利于加快概预算速度、减轻概预算人员的工作量、提高概预算质量,而且对于增强审核及审定透明度都具有非常重要的意义[2]。

图11 LOD300精度管节模型

4.3 预制生产过程精细化管理

4.3.1 生产方案落实管理

(1)生产前进行班组技术交底及技术安全专项交底

项目实施团队于项目试生产前,技术部门及安全部门牵头对作业班组进行分班组交底,保障项目实施过程的技术管控;针对本工程易发生的安全事故以及设备操作注意事项,对分包单位进行了安全教育。

(2)生产过程中技术跟踪及安全落实工作

因本工程钢模设计及防水设计的特殊化,针对生产过程中的重、难点,如分段节底模脱模、UHPC截面粘贴遇水膨胀止水条等问题,技术人员按照设计及施工要求汇总,及时跟踪现场问题并提出合适的解决方案,以保障现场能够继续生产。见图12。

图12 试生产过程技术及安全管理跟踪

4.3.2 作业指导书精细化管理

无论是管理环节的优化,还是企业生产成本的控制,都需要从整体上实行精细化管理。通过在生产过程中对质量、成本等诸多指标进行精细化管理,制造业预定的精细化管理效果才会得到更大范围的实现。我司项目实施团队根据本工程特点,针对各道工序,编制了生产作业指导书以及质量控制要求,并严格向班组进行了交底,确保现场人、机、料的合理调配,管控现场材料质量、减少现场材料浪费、为现场质量管理人员进行质量管理工作提供衡量指标,见图13。

图13 分段式管节生产指导书示意

4 结语

近些年,随着我国经济水平的不断提高,随着城市规模的不断扩大,城市化进程的进一步加快,城市对公共基础设施的需求不断增加,市政工程项目越来越多。随着城市的不断拓张及经济的不断发展,机动化进程持续加快,城市交通问题日益突出。

在城市发展的交通需求剧增与道路运输条件的限制相互矛盾的背景环境下,大断面尺寸预制构件分段预制不仅是必行之路,更是破冰之举。本文剖析了国内首条采用湿接法连接的分段式管节工程及新型湿接法连接接头构想,希望能助力市政装配式构件设计向更开放的方向发展,革新现有预制构件型式,推动超大型断面尺寸隧道发展!