反应釜注液流动仿真的SRP项目探索实践*

2022-02-24欧晨希郭嘉炜张祖文

黄 思,欧晨希,郭嘉炜,张祖文

(华南理工大学机械与汽车工程学院,广州 510640)

0 引言

为培养高素质的创新人才,华南理工大学和其他的高校一样,设立了学生研究计划项目(Student Research Program,SRP)[1-3],让学生在教师的指导下,开展初步的探索性研究工作,了解和掌握科学研究的基本思路、方法和手段。

本文以分析反应釜充注液体过程中罐内液相、流速分布,以及罐内壁面受力随时间变化规律为目标。反应釜广泛应用于石油、化工、医药和食品等领域,在化工生产中,在反应釜中进行的不仅仅是单纯的化学反应过程,同时还存在着流体流动、物料传热、传质、混合等物理传递过程[4-7]。反应釜充注液体过程中,内部流场为复杂的气液两相流,液体晃荡是一种潜在的干扰源,可能是影响反应釜充注过程稳定性的重要因素。当前,关于不同形状容器的液体晃荡得到越来越多的关注[8-10]。李松等[11]通过试验分析和数值仿真,分析了贮藏箱在各种充液比下液体的晃动特性。李凯峰等[12]利用FLUENT 对罐内液体晃动进行数值模拟,得出罐车行驶方向相应的罐体受力结果。Kim 等[13]建立了一套CFD 分析方法来预测球罐内的晃动动力学以及晃动频率。Duan 等[14]采用CFD 模拟研究不同液体填充比的罐中液相分布及某一填充比下不同时间挡板受力分布。综上所述,有关反应釜内充注液体过程中罐内液体的流速分布和壁面受力情况及规律的研究尚未看到。因此,本文通过模拟仿真计算和动画显示,可以清楚地了解反应釜充注液体的工作原理及内部相分布、流速和压力等规律,同时也是对过程控制本科专业教学手段的补充与完善。

1 项目实施过程与方法

SRP 项目主要面向大学二、三年级的本科生。项目启动后,指导教师首先帮助学生理解项目的任务和内容;引导学生查阅有关文献资料,使学生掌握反应釜充注液体的工作原理,指导学生掌握流体仿真软件的计算原理和方法;根据学生的基础和个人志向,对项目进行具体分工,制订各自的工作目标和内容,整个SRP 项目的内容和阶段步骤如表1所示。

表1 项目安排

2 项目实施的主要结果

2.1 流动计算域模型的建立

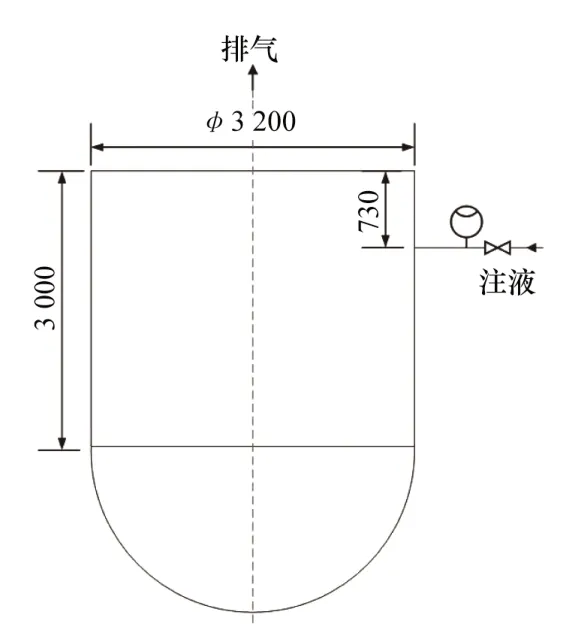

选取如图1 所示的某化工厂反应釜作为研究对象,使用SolidWorks 建模得到如图2 所示的流动计算域,其中x、z为水平面的两个方向,y为竖直方向。该计算域由罐体、注液口等部分组成,罐体高4 600 mm,内径3 200 mm,注液管内径250 mm。

图1 反应釜结构

图2 反应釜流动计算域

2.2 计算域的网格划分

将流体计算域模型导入到网格划分软件ICEM 中,对流体计算域进行结构化网格划分,得到如图3 所示的结构网格,网格总数为621 345。网格质量如图4 所示,质量检查值均在0.7以上,平均值为0.86,表明所划分的网格质量较好。

图3 反应釜结构网格

图4 结构网格质量

2.3 流场仿真计算

模拟仿真计算选取的介质参数如表2 所示。采用多相流的欧拉方法进行计算,在计算软件中选择Multi-Fluid VOF 模型,主相为空气,次相为水,湍流模型选用k-ε模型,水的粒径设为dL=10-5m,表面张力σ=0.072 N/m,重力g=9.81 m/s2,沿Y轴负方向。

表2 材料属性

计算的初始条件为气体充满反应釜,液体从注液口开始注入。注液口边界条件按进液速度v0= 5 m/s 给定,出口边界条件选择outflow 类型。设置流动计算时间步长Δt=10-2s,总时间te=75 s。

2.4 后处理与动画制作

经过流场仿真模拟得到计算结果,指导学生对结果进行后处理。图5 所示为反应釜充注过程中的两相分布三维结果。其中,蓝色代表气体,红色代表液体。图6、图7所示分别为不同时刻反应釜内液体的体积分数的中心截面图和俯视图。由图可以看出,液体从注液口注入,碰撞到罐壁后沿底部球形壁面向上弹起,液体冲击罐壁产生反向作用力,在罐内做逆时针的环向运动,此时罐壁和液体冲击产生作用力较大,液体晃荡也较为厉害,溅起的液体落下后在球形罐底晃荡然后逐渐稳定。

图6 反应釜不同时刻液相的体积分数分布(中心截面)

图7 反应釜不同时刻液相的体积分数分布(俯视)

图8 所示为不同时刻反应釜内两相流的速度矢量分布。计算结果显示,液体开始注入时,从釜注液入口处开始,速度逐渐增大,在碰撞到壁面前达到较大速度,为7.75 m/s;沿球形壁面向上弹起时速度达到最大,为8.62 m/s,此时反应釜受液体冲击可能处于失稳状态,溅起的液体落下后速度逐渐减小至稳定状态,罐内液体晃荡现象也逐渐减弱;随着注液量增多,液位逐渐缓慢且稳定上升,反应釜底部受到注入液体冲击形成漩涡后,该漩涡随着液位升高逐渐减小,新注入的液体对反应釜内已注入液体影响减小。

图8 反应釜横截面不同时刻速度矢量分布(中心截面)

为了更直观地展现反应釜充注液体时罐内两相流的运动规律,学生们在教师的指导下,使用后处理软件将上述结果串联合并,制作成能够直接用于教学的动画课件。

图9 所示为反应釜壁面所受流体力随时间变化曲线图。如图9(a)所示,由于液体沿X方向注入,因此在X方向上壁面所受流体力较大。开始充注液体时,X方向壁面受力就达到峰值且波动频率大,此时反应釜内液体晃荡,罐体受冲击可能失稳,最有可能产生安全隐患,峰值大概为2 500 N,逐渐减小后又有小幅度上升,随后逐渐减小并到达较稳定状态,在1 250 N上下浮动,反应釜稳定性也达到相对安全的状态;Z方向上,刚开始充注液体时,壁面受力逐渐增大,达到峰值后逐渐减小也到达稳定状态,在0 N 上下浮动。如图9(b)所示,沿竖直方向(Y)上壁面所受流体力刚开始为0,后逐渐向重力方向(-Y)增大,75 s 时压力达到-180 000 N,充注液体速度一定,反应釜内液体重量增加速度也一定,竖直方向上壁面所受流体力与反应釜内液体总重力变化趋势一致,呈线性增加趋势。

由以上仿真结果可知,当反应釜在罐体内径3 200 mm、注液口内径250 mm、注液速度为v0=5 m/s 的情况下,在开始充注瞬间水平面方向受力一度达到2 500 N,垂直方向上,随着充注时间的增加,最大受力能达到180 000 N(t=75 s)。在工程实际应用中,可根据反应釜的形状、大小和操作工况参数,采用流体仿真软件模拟计算充注液体过程中反应釜所承受的流体力,对反应釜的材质和壁厚等设计参数进行校核分析,以保证充注过程中反应釜的稳定性和安全性。

3 结束语

本文介绍了“反应釜气液两相流的数值仿真及动画制作”的SRP 项目的实施过程、方法及主要结果,得到了以下结论。

(1)液体从注液口注入,碰撞到罐壁后沿底部球形壁面向上弹起,在罐内做逆时针的环向运动,溅起的液体落下后在球形罐底晃荡然后逐渐稳定。

(2)液体在碰撞到壁面前达到较大速度,沿球形壁面向上弹起时速度达到最大,此时反应釜受液体冲击力较大,带来罐体失稳等安全隐患,速度减小后罐内液体晃荡现象也减弱。

(3)刚开始充注阶段,沿注液方向反应釜壁面水平受力最大,随后逐渐达到稳定状态;竖直方向上,由于注液速度一定,壁面所受流体力与反应釜内液体总重力变化趋势一致,呈线性增加趋势,随着充注过程的进行不断增大。

(4)在工程实际应用中,为确保充注过程的安全进行,在充注前可以先用流体仿真软件计算得到反应釜所承受的流体力,利用模拟分析结果对反应釜的材质和壁厚等设计参数进行校核。