线型自由液面静电纺丝装置设计

2022-02-24王翌辉周海迎

王翌辉,周海迎

(东华理工大学机械与电子工程学院,南昌 330013)

0 引言

静电纺丝技术作为一种成本较低、装备简单,生产效率较高的纳米纤维制造技术被广泛地运用在生物工程、新能源材料、食品科学等多个领域[1-5]。静电纺丝技术的基本思想是,利用高压静电场激发聚合物的带电射流,射流固化后得到聚合物的纳米纤维。传统的电纺丝技术采用的是中空金属针,并以最小的吞吐量来制备纳米纤维[6]。针法电纺丝技术存在的最大的问题是产量过低,单个喷丝头的典型产量为0.1 g/h 纤维,针对产量过低这一问题,常采用增加针头个数的方法,虽然能从一定程度上提高静电纺丝的产量[7-8],但喷丝头[9]的尺寸过大,势必会增加设备的体积。因此如何实现纳米纤维的大规模生产成为静电纺丝的重要趋势之一[10-11]。例如Shao等[12]提出了一种改进的气泡电纺丝(MBE)方法,以高产率制备高质量的聚丙烯腈纳米纤维。Moon 等[13]开发了一种无注射器静电纺丝技术,该技术采用螺旋探针旋转圆筒制备纳米纤维网。Yu 等[14]利用一种修饰过的自由液面电纺丝(MFSE),用一个边缘光滑厚实的钛溶液池,获得了一种高通量制备CS/聚环氧乙(PEO)纳米纤维的方法。因此本文研究逐渐由单针头[15]、无针头向自由液面静电纺丝技术转移,自由液面静电纺丝的产量能达到10~20 g/h纤维。

1 线型自由液面静电纺丝装置设计

1.1 总体设计

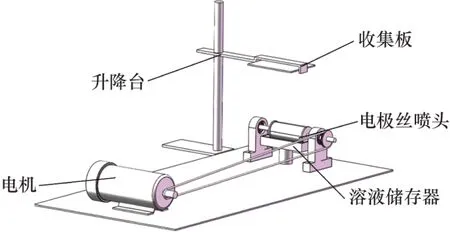

由于单针静电纺丝效率较低,为了提高静电纺丝效率,批量化制备静电纺丝纳米纤维[16-17],本文设计了一种线型自由液面静电纺丝装置,如图1 所示,主要包括电极丝喷头、装有反应液的容器、装有锡箔纸的收集板、齿轮传动装置、电机等。在这个过程中,4 根呈90°的电极丝电极安装铝片上如图2 所示,铝片安装在一个旋转的金属轴上,两个铝片中间安装了一个特氟龙的圆筒减少溶液挥发,金属轴上安装了一个齿轮,齿轮与一个由直流电机驱动的皮带相连,可用调速器控制电动机,以实现变速控制。当电极丝随着金属周轴旋转时,电极丝被拉出聚合物溶液浴。金属轴与高压电源(正极)连接,收集板与地连接。

图1 线型自由液面静电纺丝装置总体机构Fig.1 General mechanism of rotary free surface electrospinning device

图2 喷头原理Fig.2 Schematic diagram of sprinkler head

当电极丝通过聚合物溶液浴时,溶液被夹在导线上,形成一层溶液薄膜覆盖在导线上,如图3 所示。作用在聚合物溶液上的重力、液面张力、黏度和惯性等力决定了吸附在电极丝上的溶液的量。由于瑞利-泰勒不稳定性,溶液膜在电极丝上分解成单个的带电聚合物溶液滴。在足够高的局部电场下,单个的液滴会变形并产生射流,从而形成一种自由液面的静电纺丝。随着电极丝的旋转,静电纺丝持续进行,直到聚合物溶液的供应耗尽。

图3 电极丝喷头上的溶液滴Fig.3 Droplets of solution on the electrode filament nozzle

1.2 运动装置

运动装置由电机、带轮、齿轮组成,齿轮速比为1∶6(10 齿∶60 齿),齿轮皮带长度为620 mm,分别连接到电机和金属轴上的齿轮,通过电机带动装置进行旋转运动。由于本次实验转速是一个变量,带轮的旋转速度应该是可调节的,因此本文选用直流电机,并连接上一个调速器,满足齿轮转动的需要,直流电机通过带传动带动金属轴上的齿轮转动,收集纳米纤维。

2 电场模拟分析

为了验证线型自由液面静电纺丝的可行性,本文采用多物理场有限元分析软件COMSOL Multiphysics 对静电场进行分析,确定由外加电势所产生的电场。该分析只用到静电物理场,由于施加的电压较高,电场强度无法通过实验测量,因此建立了该仿真模型来计算静电纺丝过程中电极线周围产生的电场。

2.1 组件几何设计

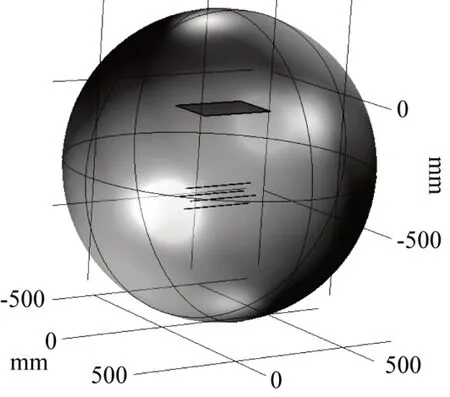

在COMSOL Multiphysics5.5 中,建立静电场稳态研究模型,为了减少仿真的计算量,在保证仿真精度的前提下,首先定义了一个半径为0.6 m 的球体,然后将4 根电极丝和收集板构建于球体中心,收集板的尺寸为200 mm×300 mm×3 mm,电极丝的长度为300 mm,半径为1 mm。纺丝距离300 mm,激励电压为+40 kV,如图4所示。

图4 自由液面静电纺丝仿真模型Fig.4 Simulation model of free surface electrospinning

2.2 模拟结果

设定好模型的基本参数后,选择球体,电极丝的材料为copper,接收板的材料为aluminum,其他设为air,介质参数选择默认。电势的设定中,接收板接地,电极丝施加正40 kV 的电压,然后进行网格划分,最后进行计算分析,得到y-z、x-z平面的电势分布如图5 所示。

图5 四根电极丝仿真平面电势分布Fig.5 Four copper wire simulation plane potential distribution

为了更好地比较4 根电极丝喷头仿真效果,另外模拟了单根电极丝喷头的电场仿真模拟图,都是以电极丝为正极,接收板为负极,如图6所示。由图可知,4根电极丝喷头周围红色区域分布范围大,即电势较高,并且电势下降慢。随着电极丝喷头与收集板的距离逐渐增加,电势逐渐下降,验证该静电纺丝装置的可行性。通过模拟分析结果分析,4 根电极丝的静电纺丝装置相比传统单电极丝自由液面纺丝装置,电极丝附近的高电势分布更为广泛,电势下降比较稳定,因此纺丝过程中纤维受力会更均匀,成丝更为容易,出丝量也更稳定,从理论上验证了批量化制备纳米纤维的可行性。

图6 单电极丝仿真平面电势分布Fig.6 A copper wire simulation plane potential distribution

3 实验分析

为了进一步验证设计的线型自由液面静电纺丝装置的实用性,优化纺丝设备的相关参数,本文选用PVDF/DMF 溶液作为纺丝溶液,搭建了小型静电纺丝装置进行静电纺丝实验,如图7 所示。由于在静电纺丝过程中,容器是开放的,随着时间的推移会发生一些溶剂蒸发(溶液老化)。将静电纺丝实验时间限制在10 min 内,尽量减小溶液老化对结果的影响。在电纺丝实验中溶液质量分数和电压是主要的操作参数变量。所有实小型静电纺丝装置验中收集板与发生装置距离都为30 cm。

图7 线型自由液面静电纺丝装置Fig.7 Linear free liquid surface electrospinning device

3.1 实验过程

实验所需药品及仪器如下:8 wt%、10 wt%、12 wt%的PVDF 溶液50 mL (溶剂为DMF),进口直流高压电源,电压调控范围为0~60 kV,可调直流稳压电源为0~30 V,直流电机调速器同步轮速比为1∶6,转速为1~8 r/min,实验参数初步设定保持纺丝环境温度为26 ℃,湿度为40%RH。在收集板上使用锡箔纸接收。

先由电机带动齿轮做旋转运动,铝片和齿轮都固定在金属轴上,齿轮带动金属轴和铝片旋转,使固定在铝片上的电极丝做旋转运动,每当经过溶液浴时,电极丝粘连上溶液,在高压发生装置的作用下,纺丝开始。通过建立的三水平三因素正交表,调节齿轮的转动速度,电压的大小以及溶液的浓度进行纺丝实验。

3.2 结果分析

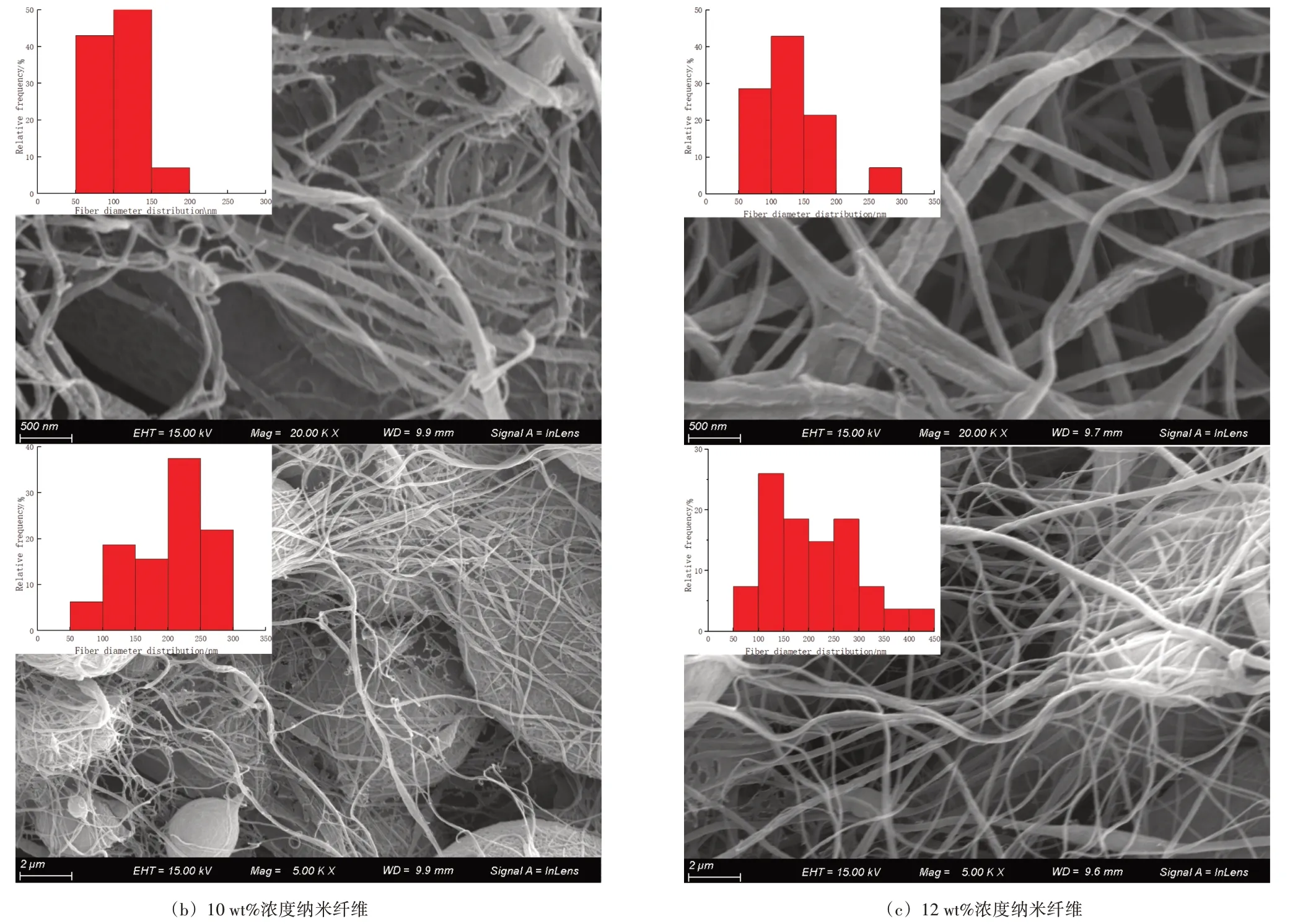

得到的PVDF 纳米纤维SEM 的照片如图8 所示(施加电压40 kV,工作距离20 cm),由图可知,线型自由液面静电纺丝装置纺出的PVDF 纳米纤维的直径分布较为均匀,但是仍然有许多串珠,并且缠绕较多,不够均匀,直径范围为150~250 nm。8 wt%浓度下的纳米纤维直径在50~100 nm 范围内的最多,且串珠最少,纤维量少。10 wt%浓度下的纳米纤维直径较细,在100~150 nm范围内的最多,且分布较为均匀,串珠较少,12 wt%浓度下的纳米纤维直径直径偏粗,直径分布较广。实验可以得出随着浓度的增加纳米纤维的强度明显提高,纤维直径分布变宽。因此,在给定的电压和工作距离下,当使用相对较高的溶液浓度,可以观察到较高的生产率。

图8 PVDF纳米纤维SEM的照片Fig.8 SEM photos of PVDF nanofibers

4 结束语

本文设计了一种线型自由液面静电纺丝装置,运用SolidWorks 对线型自由液面静电纺丝装置进行了设计,该静电纺丝系统可以在一次纺丝时间内喷射出大量的聚合物溶液液滴,从而产生纳米纤维。因此,该纺纱工艺可应用于大规模生产。线型自由液面静电纺丝装置制备的纳米纤维粒径分布较低,表面质量中等,喷射时间为10 min。扫描电镜图像测得的直径约为150~250 nm,10 wt%下喷射的纳米纤维薄膜形态最好。该静电纺丝技术可以提高产品的生产速度和生产面积。