基于信息化的缸盖制芯中心建设

2022-02-24王志锋

王志锋

(广西玉柴新能源有限公司,广西玉林 537005)

0 引言

目前,我国大多数发动机企业缸体铸造生产流程都能实现全线自动化,但缸盖由于其复杂性,所组成的砂芯品种多且不规则,制芯工部只能实现半自动化,搬运、组芯、浸涂以及输送等都靠手工操作;过程数据基本由人工采集,没有形成系统化,生产效率低下,产品质量不受控。而国外的知名铸造公司如沃尔沃、库尔兹等缸盖铸造已实现中央控制全线自动化,甚至实现远程监控生产流程。

广西玉柴缸盖铸造车间基于信息化建成后可适应10 种以上不同机型缸盖生产。车间生产流程全部实现自动化,尤其是制芯中心所有工序在辊道线体上完成砂芯组装、涂胶、浸涂、钻孔、刻铸号、下芯等,实现流水线自动化作业。制芯中心应用PROFINET 技术将制芯机、机器人、输送辊道组成一个信息网络,使用RFID 为信息载体,采用35台机器人,实现砂芯信息自动识别、设备工艺智能切换、组芯判别纠错、凸台高度检测等信息化作业。

本文以玉柴缸盖制芯中心为例介绍信息化铸造车间的构成以及信息化的实现过程。

1 工艺流程及设备布置

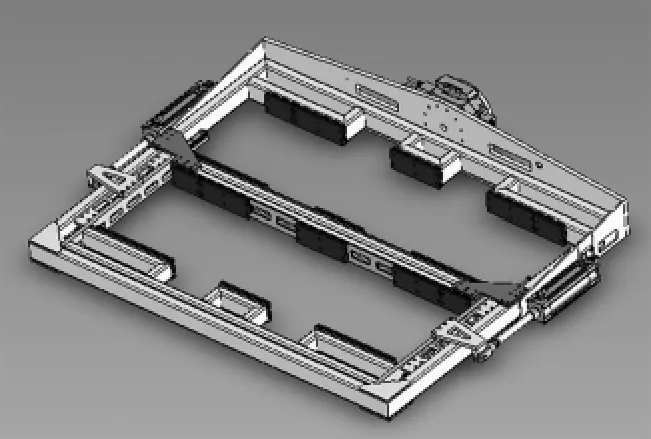

制芯中心采用冷芯盒制芯工艺,砂芯采用框式结构工艺及叠放式组装工艺,一箱多件侧浇布置。一个缸盖砂芯分别由底盘芯、下水套芯、进气道芯、排气道芯、上水套芯及盖盘芯组成。除进气道芯和排气道芯外,其余砂芯外框均为方形结构,只需改变砂芯内腔结构就能生产不同型号的缸盖。采用该工艺后,砂芯夹具采用外框式夹取设计,一套夹具就能够夹取、搬运以及定位10 种以上不同机型的砂芯,实现了通用化、柔性化生产。框式结构夹具3D 外形如图1 所示。

图1 框式结构夹具3D 图

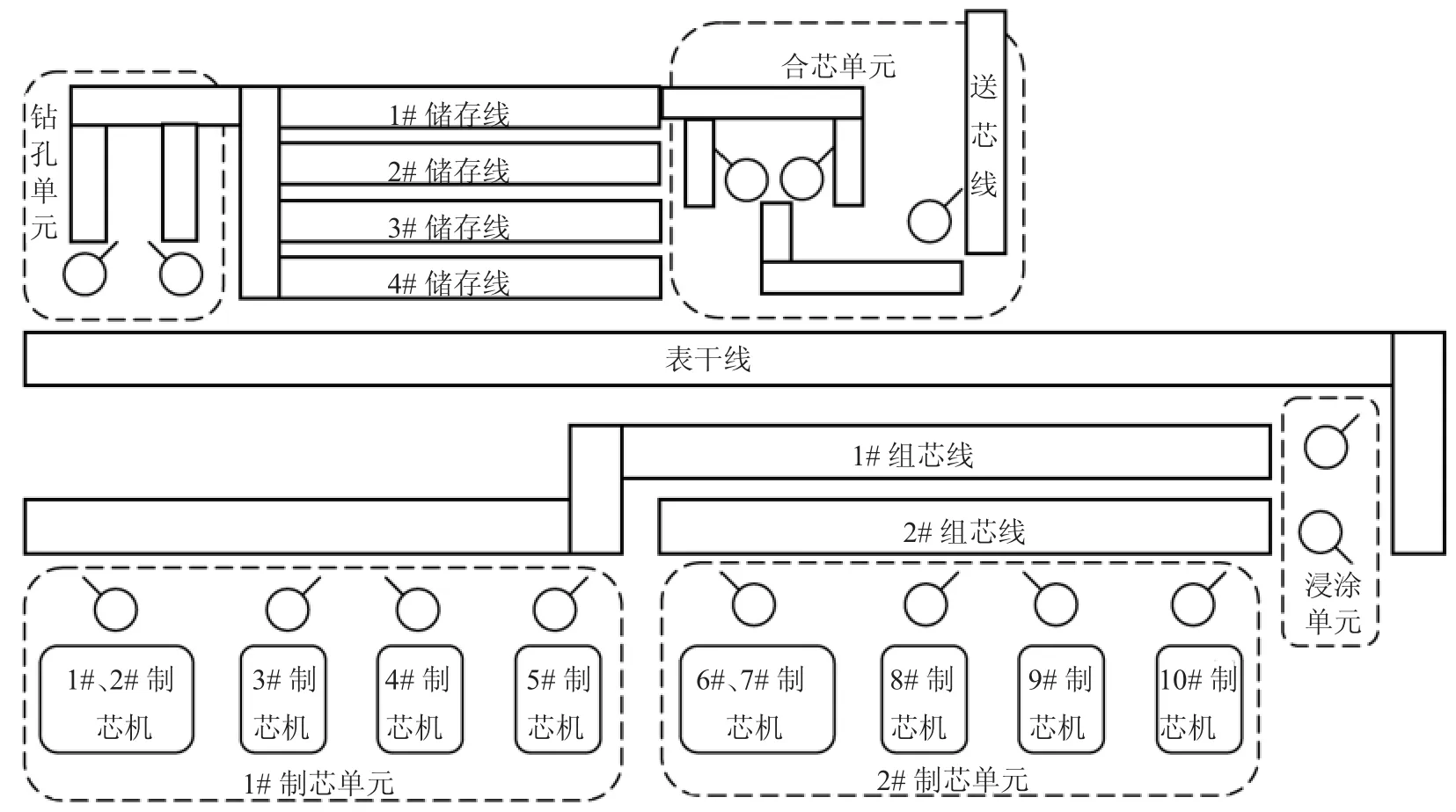

生产工艺流程如图2 所示,下水套芯、进/排气道芯与上水套芯在线上依次组装到底盘芯上,经过浸涂、表干、钻孔以及刻字后,再按一定顺序与盖盘芯组合成芯组送到造型下芯。

图2 适应于10 种以上不同机型缸盖铸件的柔性工艺

根据工艺流程和产能需要,制芯中心有2 条组芯线、1 条表干线、4 条储存线、1 条合芯线以及1 条送芯线组成。其中单条组芯线按顺序依次布置5 台冷芯盒射芯机、5 台搬运机器人、2 台注胶机器人、1 台组芯机器人、1 台打钉机器人以及1台检测机器人组成。组芯线和表干线之间由2 台浸涂机器人完成砂芯转运,表干后由4 台钻孔机器人完成砂芯6 个面排气孔钻取后放置到储存线上,合芯线由1 台刻铸号机器人和2 台合芯机器人将砂芯组成芯组,送芯线由穿螺杆及搬运机器人将芯组固定后送至造型,下芯机器人完成下芯。图3 为制芯中心平面布置示意图,图中“”表示机器人。

图3 制芯中心平面布置示意图

2 制芯中心信息化网络构成

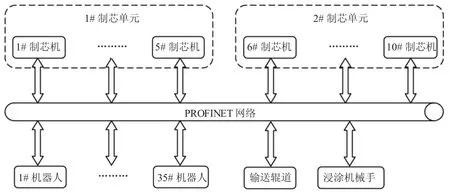

整个制芯中心的主要生产设备采用PROFINET 方式组成一个信息网络。该组网方式在设备采购之初技术交流时就对所有厂家提出约定,要求各设备都配置PROFINET 接口,并规定所需传递的信息具体内容。制芯中心PROFINET 网络构成如图4 所示。

图4 制芯中心PROFINET 网络构成

组成网络后,每个制芯单元只需在第一台制芯机设定生产机型及数量,其他几台制芯机相应会自动调出同种机型的参数进行生产,达到数量后停机并提示更换配套模具;取芯/组芯机器人、涂胶机器人、钻孔机器人以及浸涂机械手也相应会自动调整程序执行该机型所需的工艺动作。

3 RFID 和机器人技术应用

3.1 RFID 技术应用

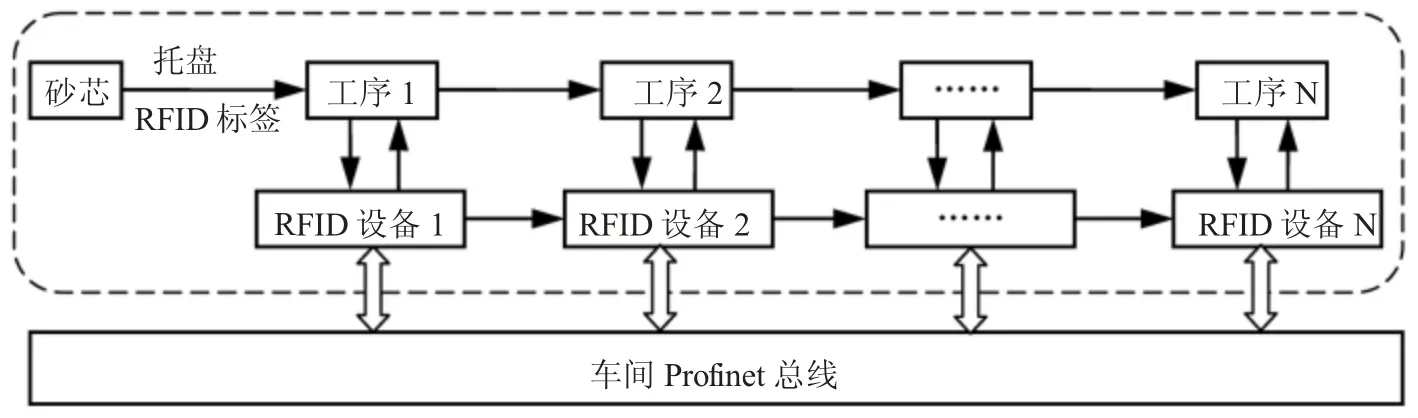

制芯机将砂芯的生产信息通过PROFINET 传递给输送辊道,而输送辊道上砂芯的输送托板是非连续的,如果仅依靠程序记忆每块托板的位置及其砂芯信息,不仅需要系统具有很大的储存容量,且程序可能因突然停电或其他原因导致信息丢失或错乱。本制芯中心应用RFID 技术做为砂芯识别跟踪系统。

RFID 是一种射频识别技术,它使用射频电磁波通过空间耦合(交变磁场或电磁场)在阅读器和进行识别、分类和跟踪的移动物品(物品上附着有RFID 标签)之间实现无接触信息传递并通过所传递的信息达到识别目的。

输送辊道上的每块托板上都安装有RFID 标签,可以储存铸件机型、编号、生产日期/班组以及凸台检测高度,在需要读取或写入信息的位置安装读写装置,实现砂芯的识别跟踪,如图5 所示。

图5 砂芯识别跟踪系统

3.2 机器人技术应用

缸盖采用砂芯全包围方式成型工艺设计,本制芯中心共采用35 台机器人实现砂芯搬运/组芯/注胶/上螺钉/浸涂/钻孔/合芯/下芯等,以减少人工对质量的影响因素。下面将按照砂芯的生产流程按单元依次介绍。

3.2.1 制芯单元

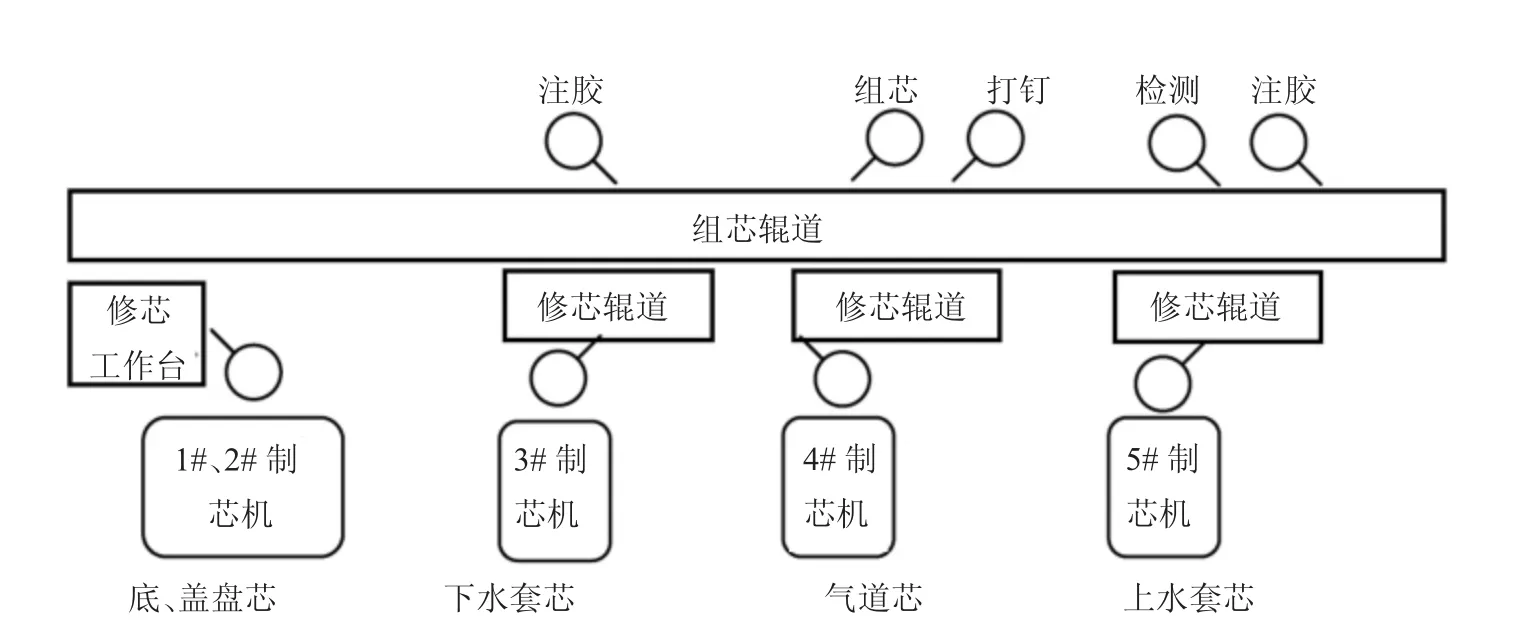

制芯单元由5 台制芯机、修芯辊道及工作台、机器人以及组芯辊道组成,如图6 所示。

图6 制芯单元示意图

砂芯在输送辊道上流向为从左到右。最左边的两台制芯机分别射制底盘芯和盖盘芯,取芯机器人从制芯机中取出砂芯后放在修芯工作台上,经人工修芯后再放置到输送辊道托板上(底盘芯和盖盘芯各1 个托板),并将该砂芯的相关信息写入托板RFID 芯片内;底盘芯输送到第三台制芯机位置时由注胶机器人识别砂芯信息并按照配套程序注胶,取芯机器人抓取已修整的下水套芯并对比该砂芯机型是否与辊道上底盘芯机型一致,一致则执行组芯程序,不一致则报警;同样过程,进/排气道芯和上水套芯完成与底盘芯组装。

3.2.2 浸涂单元

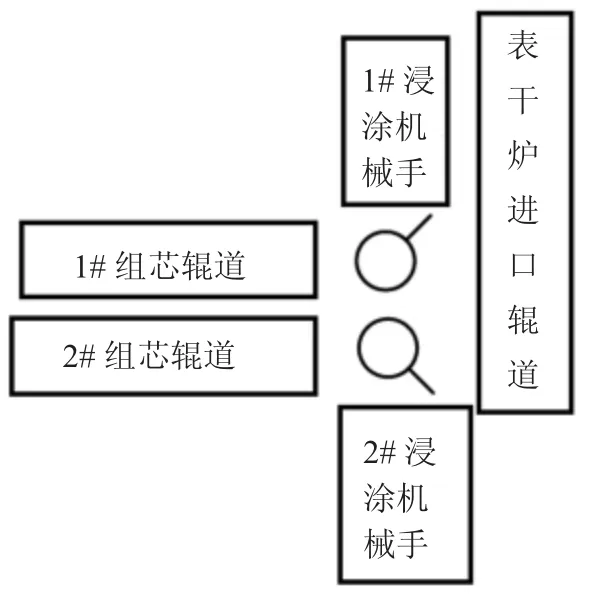

浸涂单元有机器人、浸涂机械手、组芯辊道与表干炉进口辊道组成,如图7 所示。

图7 浸涂单元示意图

为满足产能需要,制芯中心有2 套制芯单元,所以浸涂单元布置2 台机器人各对应一套制芯单元的组芯辊道。机器人从组芯辊道上抓取砂芯后放置到浸涂机械手上,浸涂机械手翻转180°,并下降将砂芯浸入涂料池中完成浸涂,机器人再将浸涂后的砂芯抓起放置到表干炉进口辊道上,并将相关信息从组芯辊道托板上读取后写入到表干炉进口辊道托板上。

3.2.3 钻孔单元

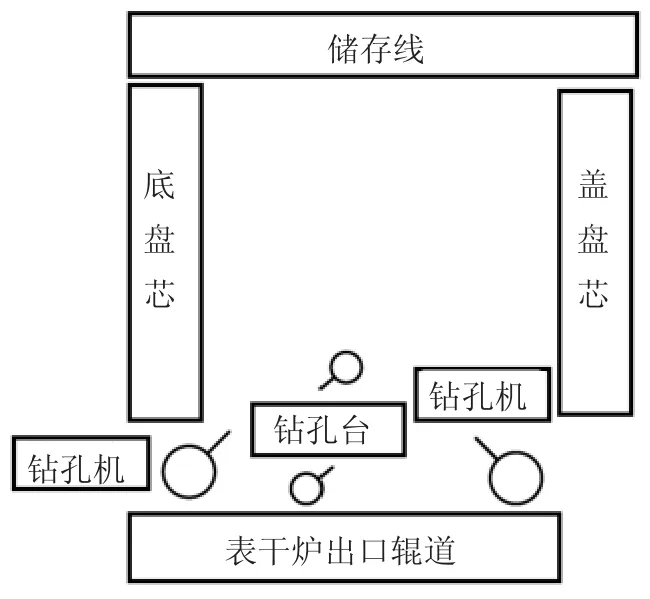

该钻孔单元可实现砂芯6 个面排气孔的钻取,主要由4 台机器人、钻孔机和钻孔台组成,如图8 所示。

图8 钻孔单元示意图

砂芯经表干炉后流转到钻孔单元,由2 台搬运机器人分别抓取底盘砂芯和盖盘砂芯并翻转后,移动至固定式钻孔机上,利用机器人上下移动完成砂芯上表面钻孔,然后将砂芯翻转回原位放到钻孔工作台上,由2 台辅助机器人分别完成砂芯四周平面钻孔,再由搬运机器人放置到对应的转运辊道上。

3.2.4 合芯单元

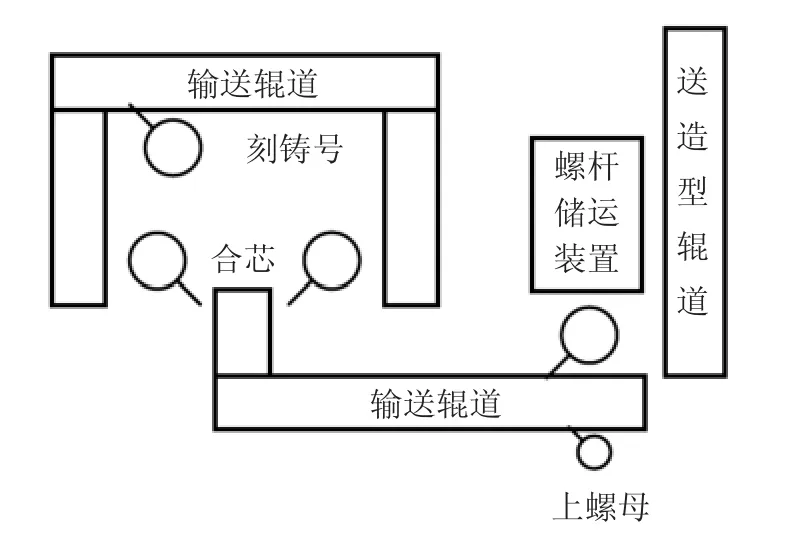

合芯单元实现将底盘芯和盖盘芯按照一定顺序组合成砂芯组,由刻字机器人、合芯机器人,以及穿螺杆搬运机器人和上螺母机器人组成,如图9 所示。

图9 合芯单元示意图

砂芯从储存辊道流转到合芯单元后,底盘芯组和盖盘芯分开由两条辊道送到机器人取芯工位,两台合芯机器人分别抓取后依次叠放到合芯辊道上送至穿螺杆工位,机器人完成螺杆紧固后搬运至下芯辊道送至造型下芯。

4 建设过程的问题及建议

缸盖制芯中心在建设之时,工艺采用框式结构组合实现一箱多件,并大量应用机器人作业,在国内同行业内玉柴应属于先例,在很多方面没有可参考的样板,在建设过程中或多或少会存在一些问题。

4.1 工艺优化及车间布局

原设计砂芯之间采用螺钉和热熔胶方式连接,但后期发现表干炉与钻孔单元之间的辊道距离较短,热熔胶经过表干炉烘烤后熔化还来不及固化,钻孔机器人抓取后造成砂芯分离。工艺上不得不在制芯单元中增加冷胶工序以避免砂芯分离。如砂芯采用粘胶固定,应充分考虑其特性,留有足够的固化时间后再搬运。

在车间布局上空间略显紧凑,尤其是表干炉长度比较长,除去必要的通道基本与车间长度相同。所以在车间厂房设计之前应先确认车间内较大、较长设备的布置,再以此扩展。

4.2 虚拟仿真技术的应用

玉柴缸盖制芯中心采用了大量的机器人以及不同制造商设备联动相互配合,在后期调试中存在某个工位机器人节拍达不到要求或设备之间存在干涉问题(如机器人夹具与托板)等,如在项目实施之初利用虚拟仿真技术对机器人的动作以及设备联动进行仿真提前发现问题所在,就能快速改进避免问题发生。

4.3 新工艺试验的必要性

玉柴缸盖制芯中心应用了一些新工艺,但这些新工艺在前期验证不足或没有实物验证,只有等设备调试后产出砂芯才能验证,同样造成调试周期长,不能很快转入投产的问题。如果前期能利用快速成型技术做出砂芯来验证工艺的合理性,后期的时间就会缩短,能更快的为企业带来效益。

5 总结

玉柴缸盖制芯中心应用了一些较为先进的设备工艺,不仅实现了自动化,而且实现信息化作业,但我们与国外先进铸造企业相比还有较大差距,如沃尔沃已实现中央控制视频监控。未来铸造设备将走向智能化趋势,如视觉系统智能判断砂芯质量、与ERP 订单系统对接智能生产、智能监控设备故障等。