铝灰资源综合利用

2022-02-24俞新宇常宏涛王永斌

俞新宇,彭 军,张 芳,常宏涛,王永斌

(内蒙古科技大学,内蒙古包头 014010)

0 引言

铝灰是传统铝产业中的副产品,产生于炼铝的高温过程中。近年来中国的铝产能逐年递增,据统计,2020 年世界铝产能6527 万吨,而中国的铝产能为3708 万吨,占到世界总产量的一半以上。原铝生产过程中会加入大量的活性盐类,这些盐夹杂的单质铝和氧化铝以及其他杂质从生产中被分离出来形成最终产物“铝灰”。经计算2021 年铝灰排放量高达300 万吨以上。铝生产企业大多采取堆积和掩埋的方式处理铝灰,这不仅仅是资源的浪费,同时也造成环境污染。铝灰回收处理方面如今面临很多问题,例如铝灰中的盐类及氯化物和氟化物、氯元素会侵蚀回收设备;废水中的可溶性的氯化物和氟化物直接排放污染环境;并且长期堆积易潮解产生有刺激气味的气体氨气。我国在2016 年将铝灰列入《国家危险废弃物名录》属于冶炼金属的废弃废物(HW48)[1]。

如何高效利用铝灰资源,减少对生态环境造成的影响,是解决经济和社会发展中资源、能源和环境限制,保障铝工业发展的有效途径。

1 铝灰概述

1.1 铝灰的来源

所有的铝冶炼铸造技术中都会产生铝灰,工序不同铝灰在其中的含量占比也不同[2],具体见表1。

表1 不同工序铝灰产生量

1.2 铝灰的分类和组成

铝灰分为一次铝灰和二次铝灰(见图1)。

图1a 为一次铝灰,又称白铝灰,铝含量一般可达到15%~75%;图1b 为二次铝灰,铝含量较少,在12%~18%,在上述两种铝灰中,铝灰的成分因杂质含量不同,所造成的颜色和形态不同,具体成分含量见表2。

表2 铝灰的成分含量

图1 铝灰的种类

由表可知,单质铝主要存在于一次铝灰中,通常情况下用于金属铝的回收;二次铝灰中金属铝的含量较低,一般转化为高附加价值产品。所以无论是一次铝灰还是二次铝灰都具有较高的资源利用价值。

2 铝资源回收技术

铝资源回收技术是针对铝灰中大量的铝元素进行回收处理。根据铝灰的品位不同处理的方式分为两种,一次铝灰铝含量较高,一般采用热法回收处理;而二次铝灰铝含量低,且有害杂质较多,采用冷法回收处理。

2.1 热法回收处理铝灰技术

2.1.1 压榨回收法

压榨回收法的工作原理是将热铝灰从压滤机上部装入,对热铝灰施加静压或者动压,将熔融铝挤压出[3]。例如SPM法、MADOC 法、COMPAL 法、The press 法等,原理如图2 所示。压头施加压力,炉渣内的金属受压流向下层容器,在此期间铝灰氧化迅速停止,形成的金属壳将氧化物包裹起来,这样既可以控制灰尘,也能减少烟气的排出,而热量由循环冷却水带走,炉渣的温度逐渐降低到450℃以下,防止氧化的二次发生。

图2 压滤机挤压原理图

压榨回收法处理铝灰优点:原理简单、周期短、工作环境好、不需集尘系统、功能完善和自动化程度较高等;不足方面:回收率较低,能源消耗大。目前国内对该法的应用效果不够理想[4]。

2.1.2 炒灰回收法

炒灰回收法工作原理是利用铝熔体与铝灰中的其他物质的湿润性不同。炒灰的过程中需适量添加一些溶剂,一般考虑用氯化锌作为溶剂,此法可以增加锌的含量,但是锌元素的加入会降低铝的品质[5]。

炒灰法是一种相对原始的回收铝的方法,操作简单,但会产生大量的烟尘,加入溶剂氯化锌后,会与空气中的水分反应,形成HCl,对环境造成危害。一般需做环保处理,如设立烟罩、增加收尘设备和喷淋设备。据统计国外很多小型企业仍使用此法,如日本,但是资料显示日本只是简单配套了有效的环保设备,无其他处理设备跟入[6]。

2.1.3 回转窑处理法

回转窑处理法工作原理与炒灰法相似,优点在于效率高、机械化程度高。保证铝灰的加入量是回转窑正常工作前提,年产量高于2 万吨的再生铝企业可以选用回转窑处理铝灰。

回转窑处理铝灰主体设备为有倾斜角度的圆筒,配有机械传动装置[7]。铝灰在倾斜圆筒内反复的搅拌,随着温度增加,铝熔体受重力聚集到底部,进而不断富集到吊包而剩余残渣还需继续提铝[8]。目前我国一些大型再生铝厂选择回转窑处理铝灰,但是金属回收率不如人工炒灰法,产生的铝灰还要通过进一步方式回收[9]。

2.1.4 MRM(Metal Recycling Machine)法

MRM法工艺主要是针对热铝渣直接提取铝。其工作原理为将热铝渣直接送入搅拌装置,铝液沉积于底部时将放热剂加入到装置内保温,最后筛选回收,再对残渣进行二次回收处理[10]。

MRM 法经过进一步改良(如图3),此法在原来的基础上全程通入惰性气体氩气进行保护。从大数据反馈结果显示,回收率能达到91%,铝烧损率可降到4%。

图3 改良的MRM法生产过程示意图

2.1.5 等离子速熔法

等离子速熔法的工作原理是将电离形成的高温等离子体与铝灰相接触,使铝灰在高温下熔化,进而实现金属铝和氧化铝的氧化渣分离[11]。

在实际生产过程中,一般情况下要配合造渣剂使用,大多数选择氧化钙作为造渣剂,这样在反应进行时可得金属铝和铝酸钙两种产品。该法生产效率高、金属回收率高,产品附加值高等优点,但对装备和技术条件具有一定要求。

2.1.6 ALUREC(Aluminium recycling)法

ALUREC 法由丹麦阿加公司、霍戈文斯铝业公司、曼公司三家公司联合开发[12],流程图见图4。主要流程为装料、加热、收铝、倒出浮渣,该法主体设备为回转式熔化炉,还可以用纯氧作助燃剂,升温速度快,可以有效减少燃烧过程产生的有机气体,烟尘被烟罩吸收二次利用处理。此法优点在于机械化程度较高和运行环境好;但金属回收率要比炒灰低,一般在93%左右,且产生的残余铝灰还需进一步处理[13]。

图4 ALUREC 工作程序示意图

与回转窑处理法相比,ALUREC 法改变了前者烧嘴和烟道分别位于炉体两端的设计[14]。按照设计需求,该法可于负压下运行,而弊端在于密封性不好容易吸入炉外冷空气,在实际操作中须使用氯化钾或氯化钠作为覆盖剂以减少金属损失。

2.1.7 电选法

电选的原理是利用各种物料电性质不同而进行的一种选矿方法[9]。电选法处理铝灰需通入直流电,形成电晕场。铝灰落下时进入电晕场,各组分都获得电荷,铝与其他物质电性质不同,铝颗粒得到的电荷被导入地线传走,铝颗粒落下,其他组分被带到另一端实现分离。

电选法处理铝灰对电能要求较高,附近如配有发电厂极佳,处理工艺无污染符合现在环保发展趋势很有发展前途。

2.2 冷法回收处理铝灰技术

冷法回收处理铝灰技术针对于可溶性盐及杂质较多的铝灰。浸出之前要对铝灰进行预处理,包括破碎、研磨以及机械分离等。

东北大学Guo 等研究表明,渣中氯化钾和氯化钠会影响提取金属铝的效率,去除方法为水洗[15]。

姜澜等[16]在研究铝灰的性质中发现,在通过去离子水对铝灰浸出操作中会有Al(OH)3生成。水洗过程中铝灰中的AlN 水解,形成Al(OH)3,可溶盐进入到溶液中,进而提高铝元素在浸出渣中含量,为后续的资源化利用建立基础。

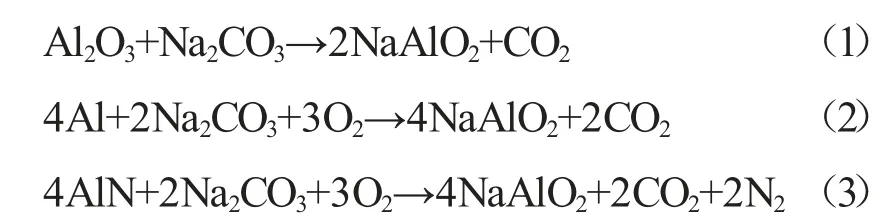

Tripathy 等[17]在回收铝灰中的氧化铝时,通过苏打-焙烧法对铝灰进行预处理,随后用碱性溶液浸出,反应原理如(1)(2)(3)式:

Yoldi[18]在对铝灰中的铝进行回收时,先将铝灰用球磨机预处理3h,再用碱性溶液浸出,反复萃取,最后铝灰中NH3和具有挥发性的物质得到完全去除。后续要对残留物进行水洗,分离出Al3+和残留废物。

上述处理方法都是在碱性溶液下对铝灰进行处理,最后进行铝元素的提取。而在酸性条件处理下,铝灰中的各种物质如:金属、氧化物、碳化物以及氮化物都能转变其相应的盐溶液。Sarker 等[19]报告称,浸出效果会受到很多因素的影响,如温度、时间、酸液浓度,当用到4mol/L 盐酸、浸出温度满足100℃、时间满足120min,氧化铝的浸出率最高可达71%。

Yang 等[20]研究了铝灰酸浸处理过程动力学原理,测定铝灰中Al、Al2O3、AlN 在酸性浸出的活化能分别为6.92、11.16、40.93kJ/mol。在实验中发现铝也较难浸出,其原因是铝的表面存在氧化膜不易发生反应。

在实际生产中酸浸和碱浸过程产出的废液,须回收处理再次利用,防止产生资源浪费和二次污染。

湿法处理铝灰中酸法和碱法都有各自的优缺点,酸法工艺简单,但氧化铝易溶解,纯度低,最后还需处理废液。而碱法在处理过程可有效的处理掉铝灰中的杂质元素,其缺点浸出过程碱耗大,但总体来说碱法处理过的铝灰的产品纯度要高于酸法。

火法与湿法比较,火法的无盐工艺可以大幅度减少后续产物,但是需要设备以及大量的能源。湿法工艺与之相比可以有效去除杂质盐元素,可以大量处理得到所需工业产品,浸出介质也可以加以回收利用,但后续废液处理困难,易造成二次污染。

3 铝灰资源综合利用工艺技术

铝灰综合利用技术是对铝元素进行附加利用,金属铝回收后,铝灰中主要含有氧化铝、氮化铝、单质铝和一些杂质元素如镁、钠、钙、铁等物质,颜色呈现银灰色,色泽暗淡,其中的主要物质是氧化铝。经过多年探索,人们已经开发出了许多铝灰综合利用方法,如添加在电解槽中、制作阳极保护环、炼钢造渣剂、耐火材料、陶瓷等。处理方式基本分为三个步骤:

第一步,破碎处理,将内含的大颗粒铝滴分离出并返回熔炼工序;

第二步,对一定目数以下的铝灰在不同条件下,进行浸出以除去杂质;

第三步,将提纯之后的铝灰转化为工业用的铝氧化物。

铝灰是一种强有力的一种固废资源铝盐[21-24]。铝灰合成材料工艺一般流程[25-28]见图5。经过加工处理,铝灰杂质含量少,性能好,应用前景十分广阔[29]。

图5 利用铝灰合成材料工艺一般流程

3.1 铝灰在电解铝中的应用

3.1.1 在铝电解槽中的应用

电解生产中,原铝质量会受到细铝灰中的杂质元素影响,如铁、硅;而钠、钾则会影响电解质的性质。实验发现把细铝灰和氧化铝按一定比例混合后,作为原料进行电解生产。解槽可正常生产。此法具有很高回收率,经济效益好。

3.1.2 制作成阳极保护环

碳素保护环为电解铝生产中普遍使用的材料,然而在工艺和价值上碳素环造价高,使用的过程中出现破损需人工挑拣,会影响电解生产的稳定。科研人员用细铝灰制造成阳极保护环,保护阳极钢爪。当阳极在使用中受到了破坏,可随覆盖料进入电解流程,这样可以有效的减缓钢爪腐蚀,提高资源循环利用率[30]。

3.2 炼钢用造渣剂

上个世纪初,日本中部钢板株式会社根据铝灰的品位分别用于电弧炉钢水氧化期喷粉提温和精炼脱氧提温。上世纪末唐山钢铁公司戴栋等人[31]在炼钢熔化期将铝灰以每吨钢10kg 的比例添加入电炉中,实现熔化时间缩短15min,节电21 kW·h/t,吨钢生产成本降低5.4 元的效果。

济源钢铁王文虎等人[32]针对工业铝灰(AD 粉)在LF 炉中替代萤石生产铝镇静钢。结果表明使用铝灰生产精炼渣能有效降低熔点、化渣速度快、熔渣流动性好,而其中Al2O3含量能达到18%左右,能够更好的发泡、埋弧、脱氧去夹杂。

大连环球矿产张梦显[34]将四种原料石灰、电石、萤石和铝灰按一定比例混合,来制备熔渣改质剂。使用该熔渣改质剂在某钢厂进行轴承钢生产冶炼试验,实验结果表明:在加入该熔渣改质剂后,处理RH 入炉渣中FeO 和MnO 总含量平均为9.58%,转炉出钢残渣中FeO 平均去除率达到69.98%。

北京科技大学李燕龙等[35]将铝灰、石灰和萤石混合来制备钢包渣改制剂。结果表明:铝灰、石灰与萤石按照4∶6∶1 的比例混合具有较强的还原性,可将钢包渣中FeO 含量由31.17%降低至3.24%,钢中总氧由480×10-6降低至17×10-6,钢中硫含量由190×10-6降低至75×10-6。

东北大学王德永等[36]在实验室条件下进行管线钢脱硫试验,将铝灰替代精炼渣的Al2O3制备精炼渣。结果表明:脱硫率可以达到60%。试验过程中不添加CaF2的电解铝灰脱硫剂效果最好,可以省略添加CaF2作为造渣剂。

3.3 制备耐火材料

二次铝灰中Al2O3含量很高,同时其中还含有CaO、MgO 等物质,这些物质都是制备耐火材料必备物质。

3.3.1 制备耐火材料前驱体

N.Yoshimura 等[37]和A.P.Li 等[38]用铝灰制成固体样品,制备耐火材料前驱体。在常温下和高温下对铝灰进行力学性能和致密性能等方面的测试,实验结果说明铝灰可以用作制造耐火材料。后续发现抗氧化性不佳,这是由于二次铝灰中盐类杂质较多,影响耐火材料的抗氧化性,改善方法可以预先用水处理。

3.3.2 制备铝镁尖晶石耐火材料

镁铝尖晶石作为普遍耐火材料一种,以其优异的性能一直受到钢铁企业的追捧。高玉成等[39]通过实验研究,制备具有较高耐火度,抗侵蚀、抗磨蚀、抗剥落、抗渣性能都极其优异的产品;并且通过测试该产品热稳定性好,结构致密,与纯试剂制备的产品相比,性能更加优异。实验主要用到铝灰、高铝矾土、铁屑、焦炭粉。将四种原料按一定比例混合并压制成型,最后高温下煅烧出成品。

钟鑫宇等[40]在前者的基础上将铝灰和菱镁矿结合制备铝镁尖晶石,研究过程中主要针对温度做了系统的研究,发现了在不同阶梯温度下的产物组成规律,并对产物进行了微观形貌的检测。结果表明烧成的最佳温度在1400℃,此时得到的产品具有结构致密、晶粒均匀等特点。

李帅等[41]通过无害化处理得到预处理铝灰,通过添加氧化镁试剂烧结得到耐火材料。结果表明:最优烧结温度为1650℃,烧成材料结构致密,主要物象为铝镁尖晶石。

3.4 铝灰合成Sialon 陶瓷材料

Sialon 陶瓷以其优秀的性能备受陶瓷界追捧。这一切都源于它有较高的强度和硬度、耐高温性突出、热学性能和电学性能较为优良等。

李家镜[42]将铝灰和金属硅按一定比例混合,制得了物相较好的Sialon 陶瓷。该陶瓷的各项性能都较为良好,密度、维氏硬度、抗弯强度、断裂韧性都达到Sialon 陶瓷标准。铝灰制备Sialon 材料给铝灰的资源化利用提供了新途径,铝灰资源得到了有效的循环利用,同时制备Sialon 的成本也随之减少,对于经济可持续发展和资源多元化利用具有重要意义。

3.5 铝灰制备氧化铝类材料

3.5.1 铝灰制备棕刚玉

棕刚玉制作的原料铝矾土资源伴随着大规模开采逐渐减少,研究人员发现铝灰可以代替铝矾土来制备棕刚玉。刘瑞琼等[43]用铁屑作为澄清剂处理铝灰,处理后的铝灰在电弧炉高温煅烧6~8h,最后冷却、粉碎、磁选和筛分得到目标产品,而制作过程中预处理目的是为了使杂质SiO2、Fe2O3、TiO2等氧化物含量降低。

张军[44]以固体铝灰渣为主要原料制备棕刚玉。实验过程铝灰渣与水的质量比为1:5,同时还需加入浓度为15%的氨水,当PH 值达到11 左右继续搅拌,1h 后慢慢加入3%的硫酸溶液搅拌使溶液PH 值在5~7 之间,反应0.5h 后,洗涤接近中性,滤饼烘干,得到过滤后产品。将处理后的产品置于1200℃下煅烧2h 后,置于1618℃的电炉中高温熔炼4~5h,即可出料。

两种方法能大幅度降低棕刚玉中的杂质CO2排放量,有效减少环境污染。

3.5.2 制备氧化铝溶胶

湖南晟通科技集团有限公司[45]将铝灰作为制备氧化铝溶胶的原料。首先将预处理过的铝灰用浓度为10%~30%(质量分数)的盐酸溶液浸泡,温度70~100℃,持续约2~10h,搅拌过后沉淀约4~20h 后过滤;在温度80~100℃下用氨水和助剂将过滤后的铝灰滴溶,最后调节pH 至8~9,搅拌30min,陈化6~12h 后得到氧化铝凝胶。该法降低了氧化铝溶胶的生产成本,同时也解决了铝灰资源难处理问题。

3.5.3 合成油墨用氧化铝

油墨用氧化铝俗称色淀白,分子方程式一般写成:5Al2O3·2SO3·xH2O,其结构较软,具有良好的印刷效果,所以长期用来作为油墨工业优良的填料。郭海军[46]将二次铝灰与含铝废硫酸在不同比列下混合制备了油墨用氧化铝。经检验各项指标均符合标准要求。该方法具有实际应用价值,对解决资源浪费和环境污染问题提出了新想法,具有环境和经济的双重效益。

3.6 制备人造沸石

沸石具有多孔隙的特点,可以进行吸附与离子交换,是一种理想的净化材料。陈囿任[47]将工业铝渣为原料来制备AlPO4-5 型沸石材料,实验主要步骤:预处理的铝渣与磷酸溶液按照一定比例混合,之后加入三乙胺(TEA)搅拌1.5h;搅拌均匀后出现凝胶体,最后在高压釜中加热10h 得到成品。该实验在最后加热的步骤中,使用了不锈钢高压釜,其内衬的材料为聚四氟乙烯,这样加热的目的是为了更好地去除TEA,得到最终产物。在实际应用中此沸石材料的性能也非常优异,能有效的去除废水中的杂质离子,提供了铝灰资源利用的新途径。

3.7 铝灰在建筑方面的应用

3.7.1 制备陶瓷清水砖

陶瓷清水砖具有良好的保温、隔热、隔音等性能。徐晓红等[48]通过实验将铝灰作为原料制得了性价比较高的陶瓷清水砖。实验原料主要用到铝灰以及不同成分的烧成助剂,将两者混匀后,通过压样机在不同压力下压制成型,最后煅烧制备出成品。结果表明:利用该方法烧制的陶瓷清水砖性能极其优良,具有较高的强度、吸水率。将废铝灰作为生产陶瓷清水砖的原料,可大大降低生产成本,而且制备的产品性能优良,为铝灰的回收利用开辟了新途径。

3.7.2 制备硫铝酸盐水泥

硫铝酸盐水泥以优良性质被广泛应用,具有高抗渗、高抗冻、耐腐蚀等优良性质。王文龙等[49]将四种固废原料混合来制备硫铝酸盐水泥,分别为脱碱赤泥、脱硫石膏、铝灰、电石。实验需要对预料进行预处理去除其中的杂质元素。实验分为三个阶段,第一阶段先对混合料进行湿法粉磨;第二阶段,对其实行均化压滤,最后制得的硫铝酸盐水泥生料。之后对成分校正,得到浆液;最后将浆液压滤,去除多余的水分,在回转窑中煅烧得到硫铝酸盐水泥熟料。研究发现,煅烧温度为1250~1300℃时效果最佳。

3.7.3 制备路用材料

固废作为路用材料已经屡见不鲜,袁向红等[50]在实验室条件下将铝灰、石灰、统砂三种材料进行配比,并做了大量实验,最后得到了最佳配比工艺。铝灰、石灰、统砂最佳配比方案为17∶7∶76。对全实验组进行无侧限抗压强度实验,结果表明,主要影响强度的为铝废渣的加入量,其次是石灰和统砂。在对实验进行实际应用时,应注意在不同的交通负荷下,路面能承受的压力的最大值来进行配料。铝灰作为路用材料还在起步阶段,实验效果良好,但还应该进行跟进实验,同时在实验过程中还存在很多问题,如对于环境还有一定量的污染,水消耗量大等问题都有待解决。

3.7.4 制备微晶玻璃

焦志伟等[51]以二次铝灰作为主要原料,制备出以钙长石、硅灰石、透辉石为主晶相的微晶玻璃。实验通过熔融法,经500℃退火、在780℃核化、最后在880℃晶化热处理后制得成品。实验结果表明:铝灰含量在30%时微晶玻璃主晶相为硅灰石,随着铝灰含量不断增加,主晶相由石灰石逐渐转变为钙长石,硬度也逐渐增大,耐酸腐蚀性逐渐降低,耐碱腐蚀性逐渐增强。

3.8 铝灰在环境方面的应用

3.8.1 制备硫酸铝

硫酸铝作为常用絮凝剂中的一种,对于污水的处理和饮用水的提纯具有优良的效果。康文通等[52]把工业硫酸和铝灰按一定比例混合,实验开始将两者混合物加热,当温度达到80℃时对溶液进行氧化处理,添加高锰酸钾和添加剂,混合溶液开始变色,煮沸30min,冷却至50℃,过滤;将滤液浓缩,升温至119℃时,停止加热。最后经冷却、粉碎得到产物硫酸铝。该法制作工艺简单,成本低,具有良好的经济效益。

3.8.2 制备聚合氯化铝(PAC)与聚合氯化铝铁(PAFC)

聚合氯化铝(PAC)与聚合氯化铝铁(PAFC)适用于多种污水废水的处理,以及水质的净化。胡保国与韩文爱等[53,54]通过对铝灰进行酸法处理,前者通过正交实验,得到了铝灰制备PAC 的最佳工艺路线及参数,废水中的COD 去除率能达到65%;后者在酸处理后,还需氧化、浓缩,最后调节pH,得到氯化铁溶液,最后将其烘干,可得到目标产品PAFC。

石家力等[55]在上述的基础上通过设置温度,将水洗后的酸浸渣在70℃下聚合,聚合pH 值为3.0,时间5h,最后得到氧化铝含量、盐基度分别为9.09%和46.30%,各项指标均达到国家质量标准。聚合氯化物大体工艺路线相似,最后得到的产品效果好,适合工业大规模处理,但其中废水处理不当会造成水资源的二次污染,进而还需配备相应的废水处理的设备。

3.8.3 新型无机-有机高分子复合絮凝剂

近年来,随着有机高分子复合絮凝剂的大规模发展,制备高分子复合絮凝剂的原料种类也是越来越繁多,越来越复杂,如现阶段应用较为广泛的聚合氯化铝和聚合硫酸铁。陈仲清等[56]以铝灰为基础材料制造出一种新型复合絮凝剂。实验需将铝灰进行预处理,用到超声波加热分散,还要用到两种药品进行水解,一种是聚丙烯酰胺溶液,另一种是碳酸氢钠固体,水解最后得到目标产物。目标产物性质:利色度去除率高达95%,CODCr 去除率达到90%。

3.8.4 制备硅酸盐基臭氧氧化催化剂

催化臭氧氧化技术近年来高速发展,是一种高效环保的污水处理技术。李强等[57]以工业废弃铝灰为主要原料,通过浸渍预处理,采用滚动成型工艺制备臭氧氧化催化剂。结果表明:此催化剂为多孔结构,各元素分布均匀,主要活性组分为α-Fe2O3,并且COD 去除率可以达到90%,催化剂可以多次重复使用,较为稳定。

3.9 制备氢气

Huang 等[58]对铝灰水解产物进行研究,发现产生气体主要为氢气。实验主要围绕着铝灰在密闭容器中与水的反应,实验通过设置温度和密闭环境,探究了在缺乏氧气时铝灰产生的气体成分。其生成的气体大多数为氢气,约占80%,还有部分甲烷。研究结果表明铝灰气可以作为能源加以利用,具有重要的指导意义。另一研究发现,通过0.5 mol/L 的氢氧化钠溶液可以破坏铝表面的氧化保护层,在40℃条件下利用铝-水反应90min,可释放出原料中铝化学当量的氢气,每摩尔铝可释放的氢气的量为1.5mol,而产生的浸出渣则在900℃下加热4h,回收氧化铝。

4 总结

铝灰作为二次资源循环利用,将有效的解决资源短缺问题,而目前铝灰应用三大难以解决的问题:(1)铝灰中的毒素元素难以处理;(2)提铝方法和设备自动化程度低,处理过程易产生废气,环保问题突出;(3)二次铝灰资源转化制备絮凝剂、高温耐火材料、陶瓷材料等过程资源利用率不够高,还需外配纯试剂或其他材料。针对上述问题,需提出可行办法。一次铝灰提取金属铝,可将湿法与火法处理相结合,进而实现回收金属铝无害清洁化生产;对于二次铝灰资源化利用,因结合本地其他种类固废资源,取代纯试剂的使用,减少生产成本。一旦铝灰可作为原料制备多种材料,将对社会贡献出巨大的经济价值和环保价值,对国家经济可持续发展和国民经济具有重大意义。