磨粉机快辊轴承座加工工艺设计

2022-02-23刘素山

□ 刘素山

河北苹乐面粉机械集团有限公司 河北正定 050800

1 设计背景

磨粉机快辊轴承座是磨粉机制造中最为关键的零部件之一,其加工质量的优劣会直接决定磨辊的安装特性,进而决定磨粉机磨辊研磨机构的稳定性和轧距持久性。

一台磨粉机有四个快辊轴承座,分别为两个左快辊轴承座和两个右快辊轴承座。设计合适的工装夹具,用于保证磨粉机四个快辊轴承座形位公差的一次合格率和高度一致性。笔者公司使用三星智能科技有限公司的LCH500C卧式加工中心加工磨粉机快辊轴承座,分为两道工序进行加工,相应设计两套工装,使每一道工序中一台磨粉机的四个快辊轴承座一次装夹完成加工。

2 工装设计

2.1 第一道工序

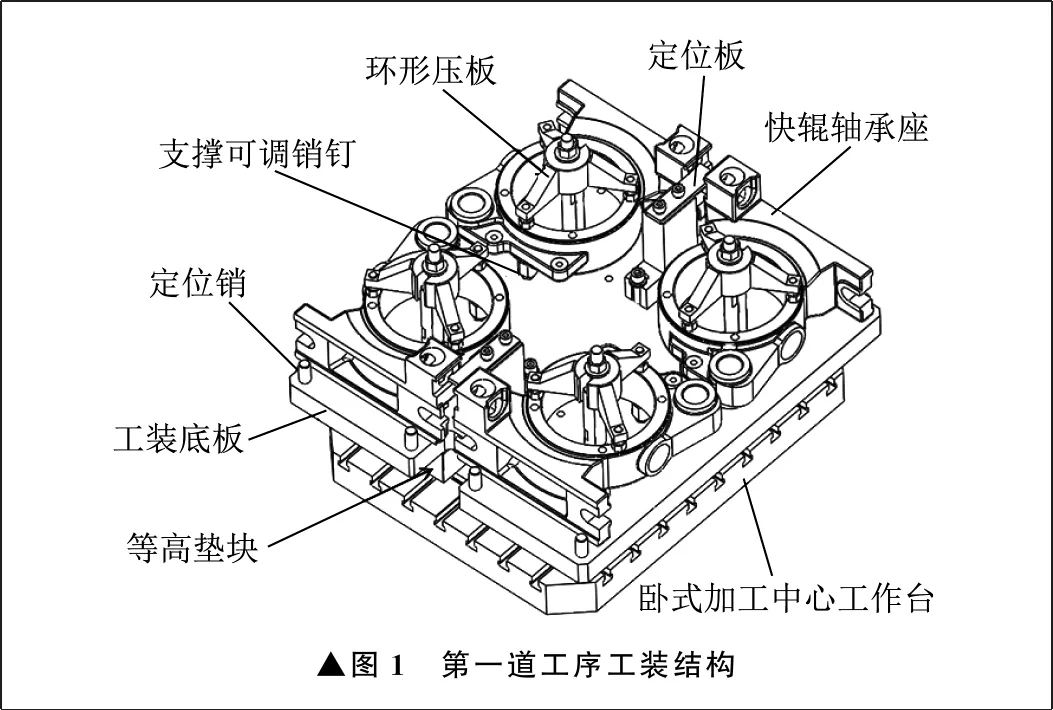

LCH500C卧式加工中心配备双工作台,第一道工序加工出底面宽为66 mm的定位槽,作为第二道工序加工的定位基准,同时加工出直径为35 mm的弹簧座孔、C形槽、凸台平面,凸台平面作为第二道工序的工装压紧平面。第一道工序工装结构如图1所示。

工装底板上设计有12个支撑可调销钉,3个一组,用于支撑快辊轴承座,支撑部位位于快辊轴承座内孔与外圆之间。快辊轴承座的内孔直径为160 mm,壳体厚度为22.5 mm,支撑销钉位于工装底板直径为180 mm的圆周上,环形压板压紧位置与支撑可调销钉位置对应,以避免压紧时使中快辊轴承座变形。八个定位销位于工装两侧,作为四个快辊轴承座安装定位基准。每两个定位销为一组,定位一个快辊轴承座。定位板用于两个快辊轴承座的横向定位。

▲图1 第一道工序工装结构

第一道工序以快辊轴承座毛坯面定位,如果快辊轴承座毛坯外形尺寸偏差过大,需要人工修整,使外形尺寸偏差控制在1 mm之内,不影响后道工序加工和快辊轴承座的最终加工质量。

2.2 第二道工序

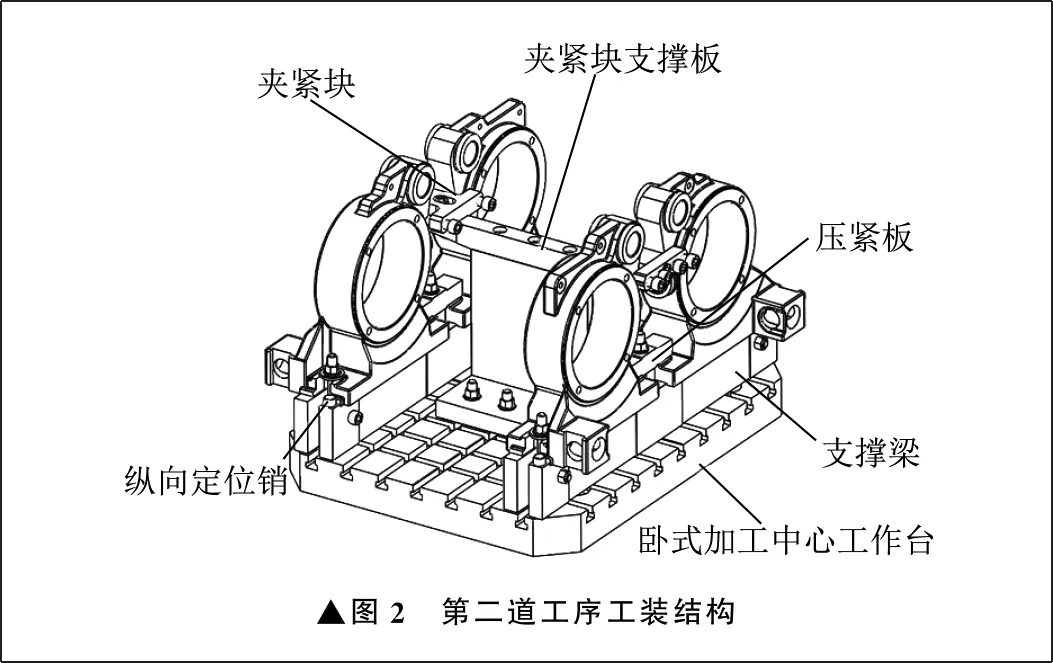

第二道工序为快辊轴承座内孔及其它孔、平面的加工,装卡以第一道工序加工的底面宽为66 mm的定位槽为基准,C形槽凸台采用螺栓压紧,采用定位销两端纵向定位。

相比第一道工序,第二道工序加工项目较多,有镗孔、铣平面、钻孔等。第一道工序加工的基准面作为第二道工序定位使用。为保证加工精度,防止加工中快辊轴承座受力变形,设计了夹紧块作为保护装置。四个快辊轴承座在夹紧块的作用下,在工装中连接成一个整体,在加工中具有足够的强度,不至于变形影响最终精度。

第二道工序工装结构如图2所示。

▲图2 第二道工序工装结构

3 第一道工序

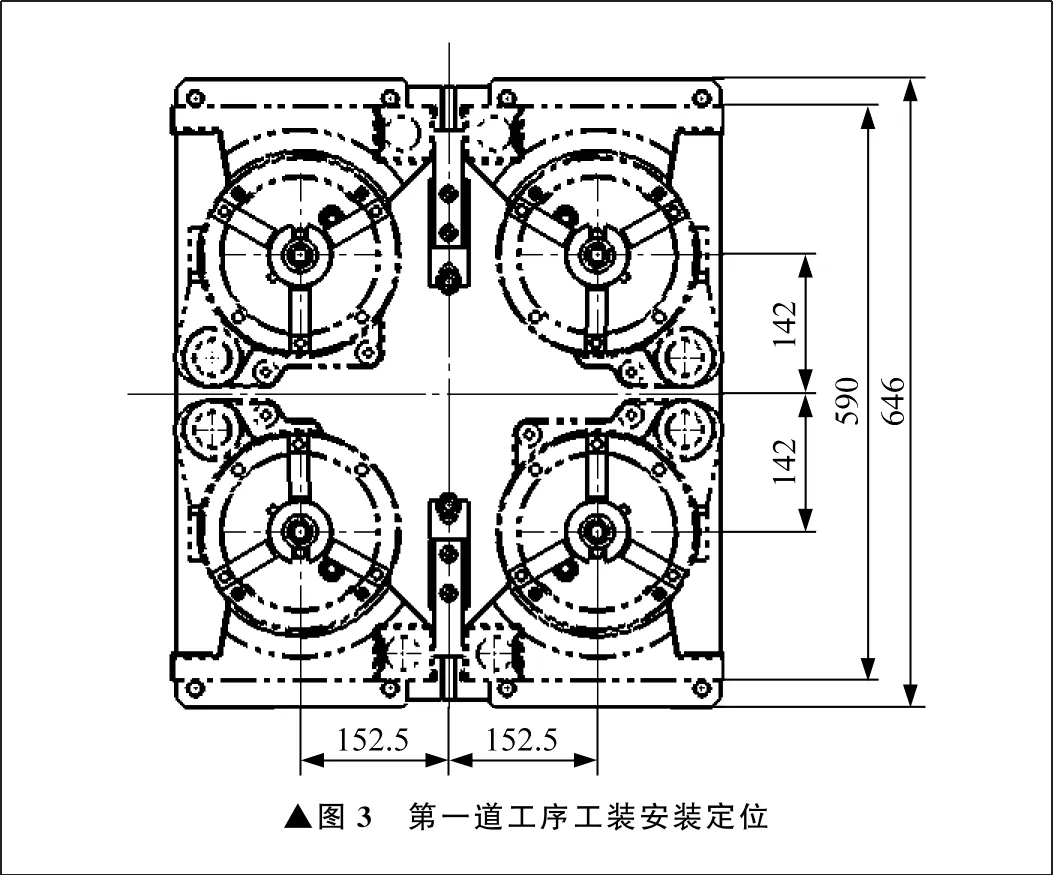

(1) 定位槽加工。第一道工序工装安装定位如图3所示。图3中,590 mm为定位销边缘距离,即快辊轴承座毛坯底边长,152.5 mm为由定位块位置确定的快辊轴承座中心距。通过直径为66 mm的圆盘铣刀加工宽为66 mm,深为5 mm的定位槽,如图4所示。

▲图3 第一道工序工装安装定位

(2) 盲孔加工。每个快辊轴承座的外侧都需要加工直径为35 mm,深度为25 mm的盲孔。采用直径为35 mm的钻头加工,再进行一次镗孔,清底角,保证盲孔底面平整要求。

(3) C形槽端面加工。C形槽端面是第二道工序加工的定位面,采用棒铣刀铣平面。

▲图4 定位槽加工

(4) C形槽及凸台平面加工。C形槽加工采用直径为25 mm的铣刀,加工到图纸要求尺寸。凸台平面采用T形镗刀反镗加工。C形槽及凸台平面外侧加工简单,中间部分加工时,需要制定好镗刀路线,在工装底板中间开槽,预留出镗刀进出空间。

4 第二道工序

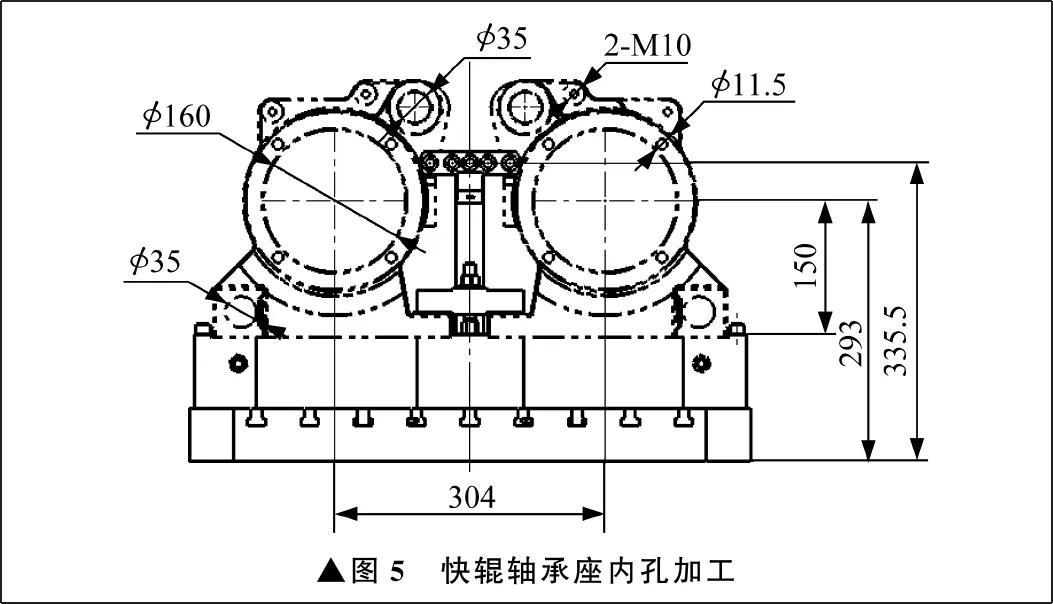

(1) 快辊轴承座内孔加工。如图5所示,快辊轴承座内孔直径为160 mm,分粗、精镗两次加工。内孔边缘外侧平面采用铣平面加工,内孔边缘内侧平面采用反镗加工。

▲图5 快辊轴承座内孔加工

(2) 孔加工。同时加工2-φ35 mm孔、2-M10底孔、4-φ11.5 mm孔,攻2-M10螺纹。

(3) 孔缘平面加工。φ35 mm孔内外两侧孔缘均需铣削加工,采用双刃铣刀,固定宽度,内外孔缘平面同时加工,铣刀刀盘直径为250 mm。

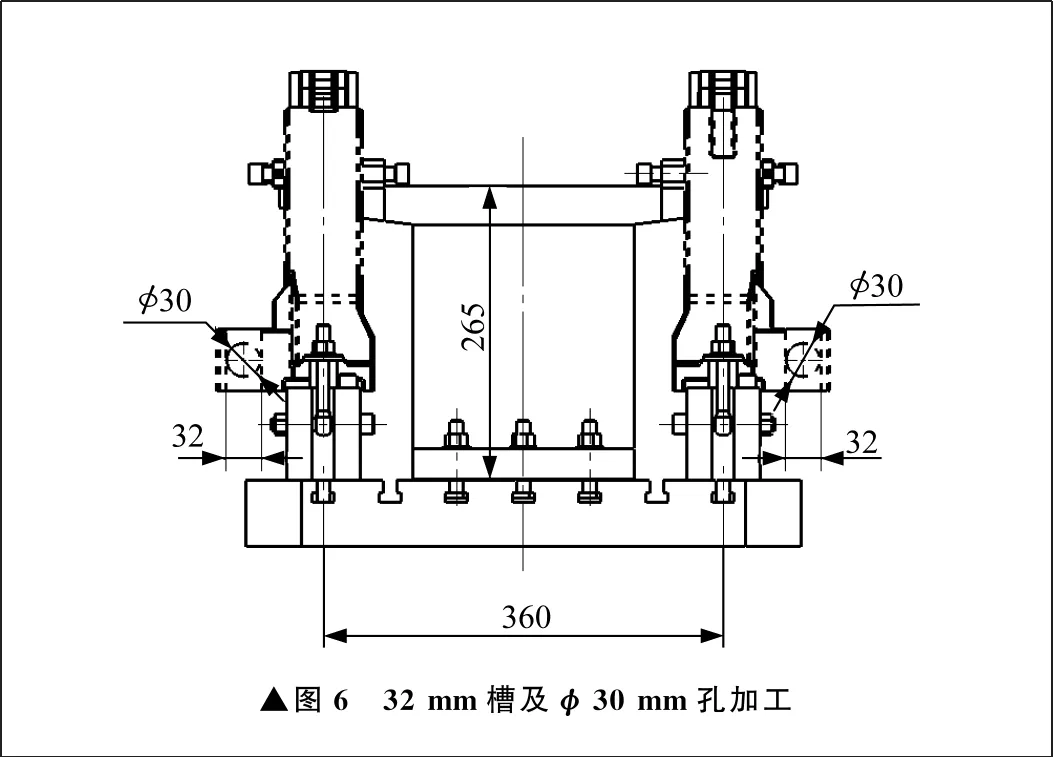

(4) 32 mm槽及φ30 mm孔加工。采用直径为32 mm的铣刀铣槽,钻φ30 mm孔,如图6所示。

5 结束语

磨粉机的研磨效果与快辊轴承座的精度直接相关,采用所设计的加工工装,加工完成的快辊轴承座形位公差及外形尺寸都保持高度一致,由此保证了磨粉机的质量。

▲图6 32 mm槽及ϕ 30 mm孔加工