沿空掘巷小煤柱侧防瓦斯泄漏技术

2022-02-23郭世辉

郭世辉

(晋能控股煤业集团赵庄煤业,山西 长治 048000)

小煤柱沿空掘巷可大幅提高资源回收率但是在第二个工作面回采期间,超前采动影响下小煤柱侧出现破碎、瓦斯泄漏问题。当煤层瓦斯含量高,或者存在自燃倾向时,极容易发生掘巷内瓦斯超限或采空区遗煤自燃事故[1-3]。以往多采用单一的混凝土喷浆方式进行喷浆封闭,存在材料运输工程量大、变形易开裂等问题。本文以赵庄煤业1313大采高工作面8 m小煤柱沿空掘巷为工程背景,研究提出小煤柱防瓦斯泄漏综合治理技术。

1 工程背景

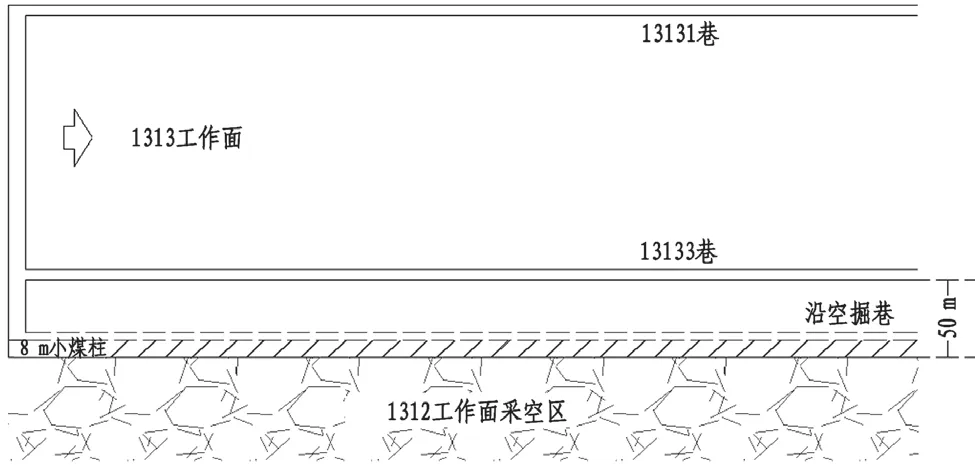

赵庄煤业1313工作面埋深700~750 m,开采3#煤层,工作面设计走向可采长度450 m,倾向长度220 m,煤层平均厚度4.5 m,采用后退式综合机械化一次采全高采煤方法。工作面布置13133巷(原13121巷)、13131巷2条顺槽,顺槽设计宽度5 m,高度4.5 m,采用锚网索联合支护。

工作面南侧为1312工作面采空区,垮落稳定,北侧为保护煤柱,西侧为矿界,东侧为盘区大巷。

1313工作面和1312工作面之间设计保护煤柱宽度50 m。计划在保护煤柱内开展沿空掘巷,小煤柱留设宽度8 m,掘巷设计宽度5 m,高度4.5 m,掘巷北侧剩余37 m煤柱划入1313工作面回采范围,跨13133巷回采。掘巷与工作面位置关系如图1。

图1 掘巷与工作面位置示意图

沿空掘巷小煤柱侧采用锚索网联合支护。锚杆长度2.4 m,排距1.2 m,每排5根锚杆,间距0.9 m,上排锚杆距顶0.4 m,下排锚杆距底0.5 m;锚索长度5.4 m,排距1.2 m,每排3根锚索,间距1.5 m,上排锚索距顶0.7 m,下排锚索距底0.8 m,采用双层菱形金属网护表。所有锚杆索均垂直于煤帮。小煤柱支护形式如图2。

图2 小煤柱锚杆索支护平面图(mm)

2 存在问题及治理思路

赵庄煤业为高瓦斯矿井,工作面埋深大,地质构造多,煤体强度低。工作面采高大,矿压显现十分剧烈。以往留设50~60 m大煤柱护巷,留巷变形仍十分严重,帮鼓达到2~2.5 m。

虽然沿空掘巷位置在煤柱内应力降低区,但应力降低区也是破坏卸压区,虽然煤体能够基本保持完整性,但承载能力已经大幅降低。沿空掘巷期间,顶板压力较小,可以实现安全掘进,小煤柱不出现大变形,但在1313工作面回采期间,超前支承压力作用下,小煤柱受两侧工作面的叠加影响,必然出现应力集中、裂隙增多、破碎、大变形问题,不但造成掘巷与采空区沟通,存在采空区瓦斯泄漏风险,而且帮部大变形减小了掘巷断面,影响通风和安全使用。其中采空区瓦斯泄漏为重大安全隐患。

为了防止小煤柱侧瓦斯泄漏,计划采取“喷浆+注浆”两种手段配合的外封内注治理思路。喷浆在表面形成整体封堵层,防止煤体风化和瓦斯泄漏;注浆可以对小煤柱内部裂隙和锚杆索孔填充封堵,阻绝漏风通道,同时加固小煤柱,改善锚杆索受力状况,减小煤柱变形量,减轻对喷浆层的压力。

3 小煤柱“柔性薄喷+注浆”技术方案

3.1 柔性薄喷技术方案

喷浆应当在掘进后快速完成。

以往多采用混凝土喷浆方式,喷涂厚度150~200 mm,以小煤柱侧高度4.5 m,长度450 m,喷涂厚度170 mm,回弹损失15%,混凝土喷层密度2.5 t/m3测算,混凝土喷浆需要约989 t干料。掘巷运输条件差,运输压力极大。此外,混凝土喷浆还存在劳动强度大、噪音大、回弹率高、粉尘大、作业环境污染、设备笨重、容易开裂等诸多问题。

本次采用一种柔性薄喷材料,分为A组分和B组分。A组分为乳胶状液体,桶装,50 kg/桶;B组分为粉体,袋装,25 kg/袋。使用质量比A:B=0.6:1。主要性能如下:

(1)两种组分按比例混合后,形成高浓度可泵送浆体,喷涂到煤壁上挂壁良好,60 min左右固结成膜,1 d抗压强度3 MPa左右,粘结强度在1.5 MPa左右,具备柔性特征,喷层固化后可以弯曲折叠,有效适应围岩变形而不发生开裂。

(2)喷涂厚度小。喷涂厚度仅需3~5 mm即可,按照5 mm厚度喷涂,每吨喷涂材料理论上可以喷涂240 m2,考虑煤壁不平整,材料消耗增大的因素,实际能够达到160 m2左右。

(3)使用绝对安全。最高反应温度<40 ℃,同时具备绝对阻燃、抗静电特征。

付军科认为,ERAS不仅仅是一项技术,更多的是一种理念的更新,其核心就是围绕患者围手术期的加速康复采取一系列优化措施。“这和国家讲的时刻为患者利益考虑,让患者获得优质医疗服务的理念是高度契合的。”付军科说,本着这样的核心理念,以患者为中心,想办法预防一些并发症的发生,就会自然启动ERAS的各个程序,伴随而来的便是医疗质量的提升及对精细化医疗管理的践行。

(4)施工速度快。单日可喷涂4 t材料,喷涂过程中材料挂壁良好,基本无回弹,作业环境好。

(5)设备轻便、工艺简单。采用立式气动喷涂泵,以井下压缩空气作为动力,不需接电,总质量35 kg,移动方便,两侧最大覆盖范围80 m。

喷涂工艺:采用复喷工艺,一次喷涂厚度为2~3 mm,等待1 d完全固化后,进行第二遍喷涂。厚度2~3 mm,最终喷涂厚度5 mm左右,目的是防止煤体表面不平整造成第一遍喷涂层有裂缝,第二遍可将第一遍裂缝覆盖,确保完全不漏风。

3.2 小煤柱注浆加固方案

小煤柱注浆加固的关键在于:(1)小煤柱宽度有限,裂隙发育,要预防浆液扩散到另一侧采空区,造成材料浪费。(2)合理注浆时机选择。注浆过早则裂隙不发育,可注性差,注完以后重新压碎;注浆过晚则煤体已经发生大变形,注浆材料消耗量大且效果不佳。

为了防止浆液向采空区扩散,计划采取高密度浅钻孔和快凝注浆材料相结合的方式。高密度钻孔保障了浆液的扩散效果,浅钻孔留下足够的防漏浆煤柱宽度;快凝注浆材料可以控制单个钻孔浆液扩散范围,防止漏浆到采空区。

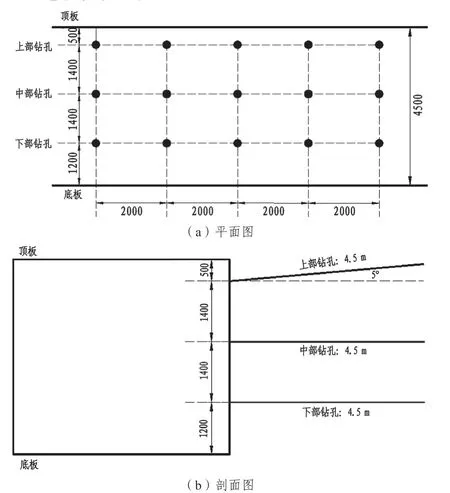

注浆钻孔布置:钻孔排距2 m,每排3个钻孔,间距1.4 m,上部钻孔距顶0.5 m,仰角5°,下部钻孔距底1.2 m,垂直于煤帮,中部钻孔也垂直于煤帮,孔深均为4.5 m,孔径42 mm。注浆钻孔布置示意图如图3。

图3 小煤柱注浆钻孔布置示意图(mm)

合理注浆时机:进入1313工作面超前支承压力区之后,裂隙开始逐渐发育贯通,可注性增强,但不可等到围岩出现大变形,同时要尽量缩短注浆完毕到工作面推过的时间差,缩短围岩变形时间。合理注浆时机应是始终超前工作面30~50 m进行,随工作面推进“移动注浆”。

注浆参数:为防止浆液扩散过远,采用低压缓注的注浆工艺,注浆压力2~4 MPa,不宜过高,控制注浆泵流量。根据单个钻孔覆盖范围和裂隙率测算,单个钻孔注浆量控制在100~125 kg,如果出现长时间无压注浆,应及时换孔。

4 工程量及效果考察

4.1 工程量

沿空掘巷完成后,对小煤柱侧进行集中喷涂封闭,使用柔性薄喷材料共计13 t,工期7 d,平均喷涂厚度5 mm。

在1313工作面回采期间,在超前区30~50 m范围“移动注浆”,单孔消耗注浆材料约0.1 t,总计消耗注浆材料68 t,平均注浆压力3 MPa。

4.2 效果考察

(1)喷涂过程中,施工速度快,浆液挂壁、凝固、柔韧性和强度均良好。

(2)掘巷使用期间,在小煤柱侧进行了全程瓦斯浓度监测,未发现有明显的瓦斯泄漏。

(3)掘巷使用期间,小煤柱侧变形量控制在300 mm以内,煤壁较为平直完整,锚杆索受力在合理范围内,未出现严重变形和鼓包破裂现象。

5 结论

(1)沿空掘巷小煤柱受下一工作面回采动压影响,容易出现大变形和瓦斯泄漏问题,采取“喷浆+注浆”的外封内注治理思路;

(2)采用柔性薄喷材料,喷涂厚度5 mm左右,具备柔韧性、阻燃抗静电、低温等特征,材料消耗量不及混凝土的2%,有效解决了材料运输和开裂问题;

(3)小煤柱注浆采用高密度浅钻孔和快凝注浆材料相结合的方式,避免了浆液流入采空区,同时保证了浆液扩散效果;

(4)效果考察表明,柔性薄喷材料挂壁性和柔韧性良好,掘巷服务期间小煤柱侧未出现明显瓦斯泄漏和大变形现象。