薄煤层综采工作面末采区域柔性网护顶技术研究与应用

2022-02-23陈小云

陈小云

(山西保利铁新煤业有限公司,山西 灵石 031300)

1 工程概况

铁新煤业2201工作面位于二采区,工作面北部和南部均为实体煤,工作面东部为井田边界,西部为二采区运输大巷。工作面开采2#煤层,煤层平均厚度为1.1 m,属大部分稳定可采煤层。煤层顶板岩层主要为泥岩和粉砂岩,底板岩层为泥岩和细粒砂岩。2201工作面距二采区运输大巷11.7 m处为工作面停采线,2201工作面进行末采阶段时,为保障末采期间回撤通道围岩的稳定,拟采用柔性网护顶技术进行破碎顶板的控制。

2 柔性网护顶技术

工作面末采区域采用普通金属网护顶作业时,存在的主要问题有3方面:(1)工作面每推进一刀即需进行一次铺网联网作业,且联网时需要人工操作较多,劳动强度大;(2)运网和联网工作需要在刮板运输机和煤壁前进行作业,安全系数低;(3)工作面铺设金属网作业时间长,联网质量不易保证,造成工作面推进速度慢,不利于采空区的防火管理[1-3]。

柔性网护顶技术中采用的网片材质主要为聚酯纤维,聚酯纤维柔性网具有重量轻、体积小和柔软的特征。采用柔性网护顶技术能够有效免除末采期间作业人员的频繁运网、联网和吊网工作[4],可大幅提升末采期间的回采速度,降低劳动强度。

柔性网护顶施工时,主要分为5个步骤实施:(1)柔性网片运至现场后,将其展开,并将钢丝绳吊挂完毕;(2)将柔性网片吊起后,进行工作面的割煤进刀作业;(3)工作面进刀后,液压支架进行间隔移架,并将护帮板依次循环顶出,在顶板打设锚杆索及钢带;(4)柔性网片铺设完毕后,通过打设锚杆进行固定,并依次进行撤架作业;(5)在工作面撤架位置间隔采用木垛或木柱进行临时支护。

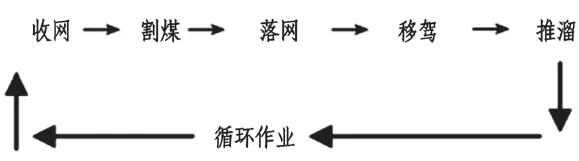

工作面末采期间采用柔性网护顶工艺时,当确认网片吊挂到位后,将卷的搭接部分进行联结,确保工作面两端头部分的网片与顶板固定牢靠后方可进行割煤作业。在工作面拉出超前支架将网片全部上到顶板后,通过液压支架上的手动绞盘将网卷兜起,开始进行割煤作业。具体生产工艺循环如图1所示[5-6]。

图1 工作面生产循环工艺示意图

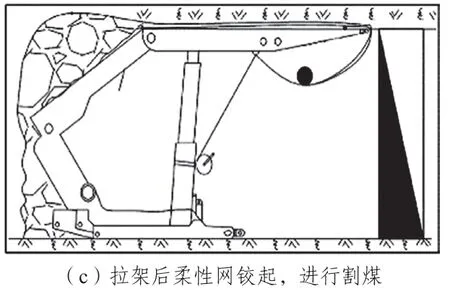

工作面采煤机割煤前,通过手动绞盘将柔性网进行铰起,随后进行割煤作业。当采煤机割煤后,在距机组后滚筒10架左右的位置处,确保每个液压支架降低幅度,松开手动绞盘后将纤维网放下,随后进行移架。液压支架拉架后,再一次将纤维网拉起,进行割煤作业。在顶板进行上网过程中,充分利用支架的推移进行挑网、压网和吊挂。具体柔性网施工过程中网片拉起、放下的方式如图2所示。

图2 工作面末采区域柔性网护顶工艺

3 回撤通道围岩控制

3.1 围岩控制方案

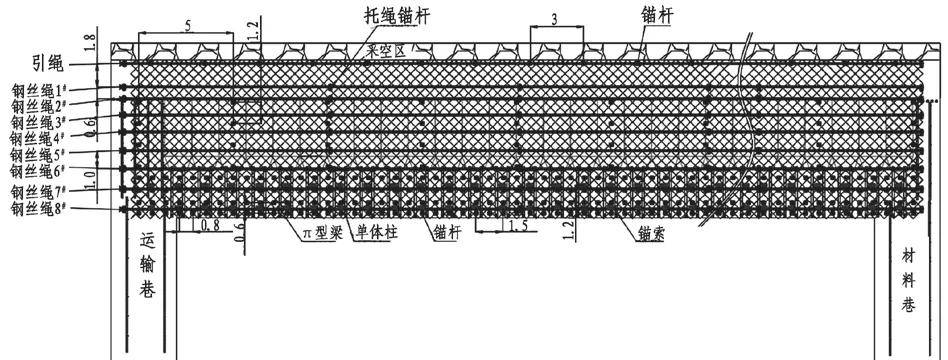

当2201工作面推采至停采线9 m时,需打锚杆、铺柔性网、挂钢丝支护顶板,共需要挂钢丝绳8根,具体柔性挂网施工方案如下:

(1)当工作面距离停采线9 m时,割煤后及时拉移支架使支架顶梁距离煤壁0.3 m,在距支架顶梁前端0.15 m的位置,按倾向方向打设第一排锚杆(未上托盘和螺母),锚杆间距3.0 m,然后从机头向机尾铺设柔性网,柔性网沿工作面走向方向铺设,2张柔性网卷(82.5 m×10 m),网片压茬3 m,搭接处每200 mm用14#镀锌铁丝联结牢固。铺设完网后上紧托盘和螺母。柔性网铺设完毕后,采煤机开始割煤,推进够1.8 m时,开始挂第一根钢丝绳,在运输巷、材料巷两端头各打设两根锚杆,锚杆间距200 mm,将钢丝绳的两头分别用三个绳卡固定在端头所打设的两根锚杆上,钢丝绳绕过锚杆的距离不得小于1 m。钢丝绳固定完毕后,将第一根钢丝绳与柔性网用14#铁丝双股扭转720°进行捆绑,捆绑间距200 mm。第一排钢丝绳与柔性网连接完毕后,在钢丝绳下方打设一排锚杆托住钢丝绳与柔性网,托绳锚杆间距10 m。

(2)第一根钢丝绳挂设完毕,当工作面推进0.6 m时,采煤机每割15 m,停机闭锁采煤机和刮板输送机,在靠工作面煤壁侧使用DW22型单体液压支柱配合半圆木(L=1.2 m,Ф=150~200 mm)将柔性网贴至顶板进行临时支护,单体柱间距1500 mm,开始在距第一根钢丝绳0.6 m的位置挂第二根钢丝绳,依次类推。继续向前推进1.0 m后,挂第三根钢丝绳,依次类推,直至8根钢丝绳挂设完毕。

(3)当工作面距离停采线剩余6.3 m时,开始在距停采线6.3 m的位置打设锚杆,锚杆间排距为5000 mm×1200 mm。锚索在距第五排锚杆0.3 m的距离处开始打设,间排距为1500 mm×1200 mm。支架顶梁上共计打设4排锚杆,回撤通道内共计打设4排锚杆、2排锚索。

具体回撤通道施工前柔性网挂设及锚杆索支护参数如图3所示。

图3 末采期间柔性网挂设及回撤通道支护平面图

当2201工作面回采至距离停采线2.4 m时,开始施工回撤通道,回撤通道宽度×高度= 2.4 m×1.9 m,采用煤机扩回撤通道,共需扩4刀,具体施工方法如下:

(1)支架顶梁距离停采线2.4 m时,停止拉架,此时通道内共支护4排锚杆、2排锚索以及“一架两棚”支护。

(2)工作面继续推进,采煤机每割15 m,停机闭锁采煤机和刮板输送机,在煤壁侧使用单体液压支柱配合半圆木(L=1.2 m,Ф=150~200 mm)扶棚进行临时支护,临时支护打设完毕后,开始支护第五排锚杆,锚杆间排距800 mm×600 mm。

(3)工作面推进够1.2 m后,采煤机每割15 m,停机闭锁采煤机和刮板输送机,在煤壁侧使用单体液压支柱配合半圆木(L=1.2 m,Ф=150~200 mm)扶棚进行临时支护。临时支护打设完毕后,开始支护第六排锚杆,间排距800 mm×600 mm,并支护第一排锚索,间排距1500 mm×1200 mm。

(4)支护完毕后,开始割第三刀,采煤机每割15 m,停机闭锁采煤机和刮板输送机,在煤壁侧使用单体液压支柱配合半圆木(L=1.2 m,Ф=150~200 mm)扶棚进行临时支护。临时支护打设完毕后,开始支护第七排锚杆,锚杆间排距为

800 mm×600 mm。

(5)支护完毕后,继续割第四刀煤,采煤机每割15 m,停机闭锁采煤机和刮板输送机。工作面打好临时支护后,开始支设第八排锚杆,锚杆间排距800 mm×600 mm,并支护第二排锚索,锚索间排距1500 mm×1200 mm。顶板支护完毕后,在工作面煤壁打设三排锚杆并挂菱形网支护,锚杆间排距为800 mm×800 mm。

(6)煤壁支护完毕后,在煤壁侧使用DW22型单体液压支柱配合π型梁(L=2.8 m)支护顶板,单体柱间距750 mm,π型梁一头搭接在液压支架顶梁上方,搭接长度不小于300 mm。所有打设的单体柱必须拴好防倒绳。

具体2201工作面回撤通道支护断面如图4所示。

图4 2201工作面回撤通道支护断面图(mm)

3.2 效果分析

2201工作面末采区域采用柔性网护顶技术后,通过一次铺网,免去频繁运网、联网的过程,降低了工人的劳动强度。柔性网铺设后工作面可直接推进至停采线位置,大幅缩短末采时间,提升了生产效率。根据现场生产观测可知,柔性网护顶技术对顶板的维护效果较好,顶板无大范围漏冒现象出现,确保了2201工作面内综采设备的顺利回撤。

4 结论

根据2201工作面末采区域的特征,通过分析柔性护顶技术原理及施工工艺,结合工作面具体参数进行柔性网护顶支护参数及回撤通道内支护方案的设计。柔性护顶技术具有较好的顶板维护效果,为2201工作面的顺利回撤提供了保障。