综采放顶煤工作面收尾工艺优化研究实践

2022-02-23刘国勇

刘国勇

(山西长治三元晋永泰煤业有限公司,山西 长治 047100)

综采工作面收尾采用金属网假顶,在支架顶梁上铺设钢丝绳,配合锚杆、锚索进行顶板和煤壁的支护[1]。整个过程工序复杂,人力材料投入多,且易发生冒顶事故,危及人身安全[2]。在实际生产过程中一般采用措施有:确定合适的停采位置,避开周期来压区段,顶板完整处[3]支架上铺设双层金属网或聚酯纤维柔性网,收尾期间通过严密的生产组织,各种工序合理安排,尽量缩短收尾工期。

1 原收尾工艺存在的问题

晋永泰煤业15201综采工作面煤层均厚4 m,工作面长150 m,倾斜长壁开采,综采放顶煤回采工艺,采高2.1 m,截深0.6 m,顶板采用全部垮落法管理。该工作面顶板为深灰色厚层K2石灰岩,厚7.8 m,属坚硬顶板,岩石级别为Ⅲa级,顶煤均厚1.8 m,收尾期间顶煤厚度不足1.8 m段极易破碎、与坚硬顶板发生离层,造成工作面上网困难、多段推网等情况。针对顶煤破碎离层段、回撤通道坠包段一直采用支架上方架设平行于工作面大板、梁前挑大板、打设逼帮柱等方式进行配合钢丝绳、锚杆锚索支护顶板,这种方式坑木消耗多,劳动强度大,危险系数高。另外,因工作面底板为灰色泥岩(膨胀性软岩)[4],厚度13.6 m,稳定性差,遇水易软化膨胀,在降架和拖架过程中排出的乳化液及工作面淋水使底板泡水,支架回撤通道底板呈软化、胶黏状态,造成出架、拖架困难,严重影响工作面设备回撤进度。

2 收尾工艺改进方案

2.1 收尾工艺顺序

飘刀找顶→工作面正常平推→停止放煤→上引网→收尾区域铺单层菱形网片→铺双层菱形网片→上钢丝绳→回撤通道打锚杆锚索→停止拉架→煤墙上网、打锚杆→清煤。

2.2 工作面收尾方案

(1)在距停采线30 m时,工作面开始飘刀找顶,每刀飘高幅度为100 mm,工作面顶煤平均厚度按照1.8 m计算,预计推进10.8 m(18刀煤)后支架能够跟上顶板。在确保工作面支架全部见顶后开始平推,在距停采线19 m的位置开始将工作面逐步顺平,保证支架接顶严密,确保距停采线12 m上网前工程质量必须达到“三直一平”。

(2)距停采线11.4 m(第1刀后)时,在支架前梁上方,垂直于工作面顺支架方向上引网。为确保引网铺设质量,采用每两组支架上方平行工作面架设一根2.5 m半木圆进行挑网,拉架过程中两组支架相互支撑网片,一支一拉;距停采线10.8 m(第2刀后)上单层菱形网片;距停采线9.6 m(第4刀后)时,开始铺设双层菱形网片;工作面推进至距停采线7.2 m(第8刀后)时,支架前梁上钢丝绳;距停采线1.8 m(第17刀后)时,工作面支架全部停止移架,只顶前溜,割最后3刀煤。

收尾范围工作面机头和机尾,推进长度12 m,共计20个循环,每循环进度0.6 m,每刀上一趟网,共计20趟,其中引网1趟,单层菱形网3趟,双层菱形网16趟。最后1刀煤结束后,支架梁端距煤壁(1.8±0.1) m。

(3)工作面收尾工序及要求

① 铺联网。距停采线12 m(共需推进20刀)时,开始从排头架至排尾架沿煤壁方向(倾向)铺设经纬片网(2 m×1.05 m),将支架前梁落下,用长把工具将前梁上的浮煤清理干净,将网及半圆木塞到前梁上,将支架升紧,引网露出前梁200~300 m便于后续联网。片网上好后及时上单层菱形金属网(10 m×1.05 m),长短边搭接200 m,第一行孔孔相联,第二行隔孔相联,采取双丝三扣,拧紧锁边[5]。

单层菱形金属网铺至顶梁上距停采线9.6 m时,即推进4刀后开始沿煤壁方向铺联双层菱形金属网,长边交错搭接,短边搭接200~300 mm,相联两行,第一行孔孔相联,第二行隔孔相联,双层网要保证到停采时被老塘压实。

停产时要求煤壁挂单层菱形网,挂到煤壁的部分不得小于煤壁高度的2/3,网长边搭接200 mm,短边搭接300 mm,工作面菱形网与两巷顶网交叉联接,联接长度不小于500 mm。

②上钢丝绳。距停采线7.2 m时,即推进第8刀煤时开始平行于工作面上第一趟钢丝绳。将钢丝绳平行于工作面拉直,联到支架顶梁下1.2 m处,间距600 mm。钢丝绳与金属网每隔300 mm联一孔,每孔双丝三扣,必须先移除支架,并打出前探梁,然后每刀上一趟钢丝绳,共上9趟。

钢丝绳随金属网一起上至支架端面顶板处,保证收尾结束时,支架端面顶板上五趟,掩护梁和尾梁上共四趟。钢丝绳搭接处交叉长度不得小于10 m,钢丝绳要穿过排头架、排尾架,与两巷打设的专用锚杆联接牢固,使用绳卡紧为一体,绳头的卡绳长度不小于600 mm,绳卡打设不少于5道,绳卡间距均匀。

(4)回撤通道顶板支护

在距停采线1.8 m位置开始,停止移架只推前溜,开始向顶板方向打设锚杆,锚杆排距为0.6 m,间距为1.5 m。在距离停采线0.9 m的位置打设一排锚索,间距为3 m,保证收尾处顶板完整,减轻顶板对前梁的压力,便于回撤。

(5)煤壁侧支护

煤壁侧打设两排锚杆,锚杆间距为1.5 m,上距顶0.3 m,下距底0.7 m,呈三花眼布置,将单层菱形网锚固在煤壁上。

(6)工作面上、下端头的支护

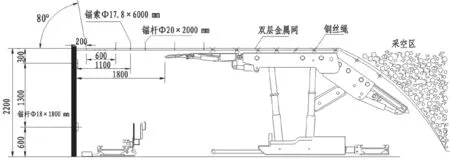

由于综采支架外形体积比较大,工作面收尾处上下口断面跨度必须加大,该处压力也明显增大[6],为此要在工作面上、下口采用锚索加强支护,并在工作面上、下端口搭设木垛进行加强支护[7]。收尾工作面支护剖面图如图1。

图1 收尾工作面支护剖面图(mm)

3 效果

采用提前飘刀接顶和“钢丝绳-锚网+锚索”支护方式收尾,大大减少了木材消耗,进一步简化了收尾工序,提高了安全性,对提高综采工作面回撤效率和安全保障性有很大意义[8],也降低了收尾费用。同时,这种方式使工作面设备回收容易,缩短了工作面收尾及设备回收时间,同传统的上大板配合支护相比,就坑木这一项可节约木材230 m³,缩短了工作面收尾和设备回撤时间8 d,每天按照60个工计算,可节约投工480个,节约了收尾期间的工资费用,提高了工时利用率,降低工人劳动强度,创造了效益。

4 结论

经过对综放工作面收尾及设备回收阶段特征分析总结,提前飘刀接顶和“钢丝绳-锚网+锚索”支护起到了很好的顶板支护和高效的设备回撤效果,创造了较好的经济效益和安全效益,提高了工作面收尾及回撤速度,对于类似的工作面收尾回撤具有较好的借鉴价值,具体体现在以下几个方面:

(1)减少了支架上架设大板,节省了时间。过去的收尾方法,必须割过几架后对顶煤破碎处采用停机、降架、上大板的方法,不仅耽误时间,工人操作时危险性也较大,而且降架时空顶时间加长,易引起冒顶,不利于顶板管理。采用新工艺,支架接顶后仅上菱形网和钢丝绳,不必降架,可以和采煤机割煤、推溜、移架协调作业,循环速度加快,也保证了支架严密接顶[9],有利于工作面收尾阶段回采时的顶板管理,避免了过去上大板时过于硬性而被压折,以至于局部网破、冒顶情况的出现。

(2)解决了回撤时出架困难的问题。采用提前飘刀后,膨胀性泥岩底板全部被底煤覆盖,支架回收过程中回撤通道未出现底板膨胀、胶黏情况,大大提高了出架的进度和回收期间的安全工作。