风电机组叶片桨距角安装偏差故障诊断

2022-02-23王泽坤宋娟娟

王泽坤, 贾 彦, 许 瑾, 蔡 畅, 宋娟娟

(1.内蒙古工业大学 能源与动力工程学院,呼和浩特 010051;2.中国科学院工程热物理研究所,北京 100190)

风电机组通常安装在偏远地区,并长期在恶劣环境中工作,其承受的负载尤为复杂[1-3]。因此,对风电机组的早期故障进行检测至关重要。为了提高能源利用率,风电机组朝着大型化方向发展,这也使得单位风电机组的成本更高,如果风电机组发生故障,将会造成更大的损失。其中,风轮叶片的气动不平衡故障将会降低年发电量,甚至加剧疲劳造成的机组损坏[4-5]。因此,风电机组叶轮气动不平衡问题已经成为国内外学者的研究热点之一。

Niebsch等[6]提出了一种仅根据振动数据来确定叶片桨距角安装偏差和质量不平衡的检测办法,但该方法在实际操作中较为麻烦。刘强[7]针对风电机组变桨系统的各类故障,提出了一种基于支持向量机的故障诊断方法。An等[8]提出利用无线传感器的远程监控系统来对风轮不平衡进行识别,但该方法成本较大,不利于提升机组的整体经济性。Kusnick等[9]采用FAST软件对一台5 MW海上风力机质量不平衡和桨距角安装偏差引起的气动不平衡进行建模和仿真分析。Bae等[10]也发现由于风轮的气动不平衡故障,导致塔架和叶片动力学中的1P、2P和3P激励和响应更加明显。

目前,关于风电机组桨距角安装偏差对叶轮气动平衡影响的研究较少,并且缺少在实际操作中较为方便的检测方法。笔者以风电机组实际运行过程中的气动不平衡问题为背景,针对风电机组叶片桨距角安装偏差对风轮气动平衡的影响进行深入研究,并提出一套适用于不同型号风电机组桨距角安装偏差的判定方法。

1 风电机组基本参数

研究对象为中国船舶重工集团海装风电股份有限公司所提供的陆上某5 MW风电机组,该机组部分参数见表1。图1为风电机组叶片桨距角安装偏差示意图,其中正偏差方向与叶片正常变桨方向相同。

图2给出了稳态条件下该风电机组发电机输出功率Pout、叶片桨距角θpitch和风轮转速wr随风速的变化。其中,A、B、C、D分别表示机组的并网控制、定风能利用系数Cp控制、定转速控制和定功率控制4个风电机组控制区间。A区中,wr保持不变,Pout逐渐增大,机组未进行变桨;B区中,随着风速增大,wr和Pout不断增大;C区中,wr保持不变,Pout随风速的增大不断增大;进入D区后风电机组开始变桨,控制Pout和wr保持不变,随着风速增大,θpitch逐渐增大。

表1 风电机组部分参数

图1 风电机组叶片桨距角安装偏差示意图

图2 在稳态条件下风力机参数随风速的变化

图3为叶片载荷的模拟坐标系[11]。其中,ZB轴方向沿径向叶片变桨轴,XB轴方向指向塔架,YB轴垂直于叶片轴和主轴,独立于旋转方向和塔架叶轮位置,FXB、FYB和FZB为各方向的叶片推力,MXB、MYB和MZB为各方向的叶片转矩。

图3 叶片载荷模拟坐标系设定

2 桨距角安装偏差对机组参数的影响

采用GH Bladed软件对风电机组叶片桨距角安装偏差进行模拟。风况类型选取3D湍流风,根据IEC ⅡA风区所对应风速为15 m/s时湍流密度期望值为0.16,可以得到不同风速下DLC1.2工况下3个方向的湍流强度标准差,从而进一步生成3D湍流风,其平均风速取3.5~21.5 m/s,步长间隔为1 m/s;由于一般情况下,叶片不会存在较大的桨距角安装偏差,因此叶片桨距角安装偏差设定为-5°~5°,步长间隔为1°,模拟时长设为600 s。为消除初始模拟阶段多种因素对结果的影响,输出30~630 s的模拟结果,输出步长为0.05 s。

2.1 风轮转速与叶根弯矩动态响应

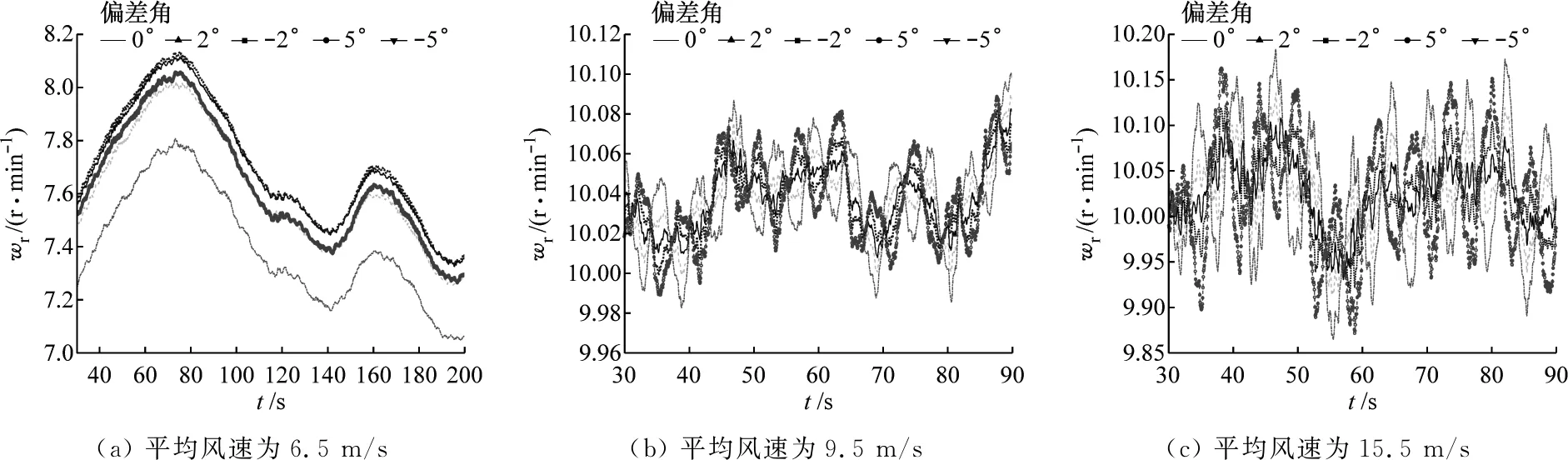

图4给出了不同平均风速下叶片桨距角安装偏差对风轮转速wr的影响,其中t为时间。

当平均风速为6.5 m/s时,机组单叶片存在桨距角安装偏差时风轮转速有所降低。如图4(a)所示,当偏差角分别为0°、2°、-2°、5°和-5°时,平均风轮转速分别为7.52 r/min、7.44 r/min、7.50 r/min、7.23 r/min和7.46 r/min。其主要原因为桨距角安装偏差会使偏差叶片的桨距角增大,偏差叶片的翼型攻角减小(见式(1))。在6.5 m/s的平均风速下机组单叶片存在桨距角安装正偏差时,偏差叶片的叶根弯矩平均值会减小,其减幅与偏差角成正比,并且会降低叶根弯矩Mx的波动幅度,如图5(a)所示;当机组单叶片存在桨距角安装负偏差时,偏差叶片的叶根弯矩平均值会增大,增幅与偏差角成正比,并且会提高叶根弯矩的波动幅度。产生此现象的原因为桨距角安装正偏差使偏差叶片的真实桨距角增大,翼型攻角减小,使得气动载荷减小,进而叶根弯矩减小。当单叶片存在桨距角安装负偏差时,偏差叶片的真实桨距角减小,翼型攻角增大,使得气动载荷增大,进而叶根弯矩增大。

图4 不同平均风速下叶片桨距角安装偏差对风轮转速的影响

θat=φ-θ0

(1)

式中:θat为翼型攻角;φ为入流角;θ0为桨距角与叶素对应扭角之和。

(2)

式中:Qr为减去机械损失后的风轮实际转矩;G为齿轮箱传动比,对于直驱风电机组,G=1;Qg为发电机转矩;Ir为风轮转动惯量。

如图4(b)所示,当平均风速为9.5 m/s时,风轮转速均在风轮额定转速10.04 r/min附近波动,不随桨距角安装偏差的变化而改变。此时,机组处于定转速控制区,控制系统会通过调节发电机转矩来维持风轮转速恒定。当机组单叶片存在桨距角安装偏差时,风轮转速的波动范围随偏差角的增大而有所增大。在此风速下,桨距角安装正偏差仍然会降低偏差叶片的叶根弯矩平均值,桨距角安装负偏差会增大偏差叶片的叶根弯矩平均值。并且,随着平均风速的提高,叶根弯矩平均值整体明显增大,如图5(b)所示。

如图4(c)所示,当平均风速为15.5 m/s时,风轮转速的变化规律与平均风速为9.5 m/s时类似。在不同偏差角下风轮转速均在额定转速附近波动。这是因为当平均风速为15.5 m/s时,机组处于定功率控制区,发电机转矩达到最大,控制系统会通过调节叶片桨距角来维持风轮转速恒定,从而保证输出功率恒定。由式(2)可知,在发电机转矩不变的情况下,如果想维持风轮转速恒定,需保证风轮转矩恒定。此外,在该平均风速下桨距角安装偏差所引起的风轮不平衡会导致风轮转速的波动幅度随着偏差角的增大而增大。如图5(c)所示,平均风速为15.5 m/s时偏差叶片叶根弯矩平均值变化趋势与平均风速为6.5 m/s和9.5 m/s时相同。

图5 不同平均风速下桨距角安装偏差对叶根弯矩Mx的影响

2.2 叶尖变形量动态响应

图6给出了不同平均风速下机组单叶片存在不同偏差角时,偏差叶片叶尖变形量Dx的变化。当平均风速为6.5 m/s和9.5 m/s时,机组处于定Cp控制区,通过追踪最优尖速比可实现输出功率最大化。在6.5 m/s和9.5 m/s平均风速下机组单叶片存在桨距角安装正偏差时,偏差叶片的叶尖变形量会减小,且减幅与偏差角成正比;当机组单叶片存在桨距角安装负偏差时,偏差叶片的叶尖变形量会增大,且增幅与偏差角成正比。产生该现象的原因是桨距角安装正偏差使偏差叶片的真实桨距角增大,翼型攻角减小,从而使气动载荷减小,叶片变形量也进一步减小。当单叶片存在桨距角安装负偏差时,偏差叶片的真实桨距角减小,翼型攻角增大,从而使气动载荷增大,叶片变形量也增大。当机组运行处于未变桨前阶段时,偏差叶片的叶尖变形量波动幅度会随平均风速的增大而增大。这是由于该阶段平均风速的增大导致施加在叶片上的载荷增大,叶片的气弹变形量也相应增大。

当平均风速为15.5 m/s时,虽然叶尖变形量的趋势与平均风速为6.5 m/s和9.5 m/s时相同,但在偏差角一定的情况下,偏差叶片的叶尖变形量会减小。这是由于在该平均风速下机组调节叶片桨距角,从而降低了叶片载荷,使得叶尖变形量减小。

图6 不同平均风速下桨距角安装偏差对叶尖变形量Dx的影响

3 桨距角安装偏差的识别定位

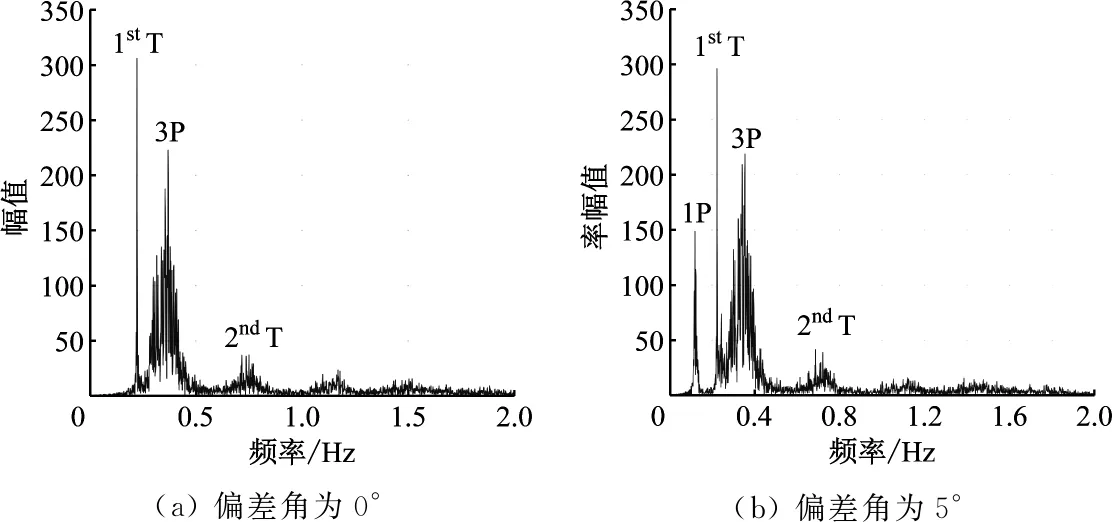

通过对所有工况下机舱轴向加速度进行快速傅里叶变换(FFT),可以得到各工况下机舱轴向加速度响应的频谱图。如图7所示,在湍流风下偏差角为0°时频谱图主要在3P(风轮旋转频率)、1stT(一阶塔架固有频率)和2ndT(二阶塔架固有频率)处出现峰值。当偏差角为5°时频谱图主要在1P(1/3风轮旋转频率)、3P、1stT和2ndT处出现峰值。

由于1P和3P与风轮转速相关,在湍流风下风轮转速波动幅度较大,因此频谱图中1P和3P并不固定,且由于上述原因,频谱图中的峰值会在一定范围内多次出现,本文选取各理论频率±0.02 Hz内的最大幅值。

图7 平均风速为6.5 m/s时不同偏差角下机舱轴向加速度频谱图

当机组存在桨距角安装偏差时,机舱轴向加速度频谱图会在1P处出现峰值,且其幅值会随偏差角的增大而增大,尤其在高平均风速下增幅非常显著。平均风速一定时偏差角增大或偏差角一定时平均风速增大均会导致风轮不平衡更明显,从而1P处幅值增幅显著,而1stT和3P处幅值变化较小。基于此,提取出所有工况下机舱轴向加速度频谱图中1P、1stT和3P处幅值并进行分析,见图8。

图8 不同偏差角下1P、1stT和3P处幅值随平均风速的变化

当风电机组单叶片不存在桨距角安装偏差时,在不同平均风速下1P处幅值始终小于3P和1stT处幅值,此时风轮平衡无故障。当机组单叶片存在桨距角安装偏差时,1P处幅值显著增大,在高平均风速下成为主频率,此时风轮处于失衡状态,而3P处幅值在小范围内波动,这将大幅提高事故发生率。值得注意的是,在刚切入的低风速区,偏差角不同时3P处幅值始终大于1P处幅值。因此,由桨距角安装偏差而产生的事故通常处于高风速环境中。

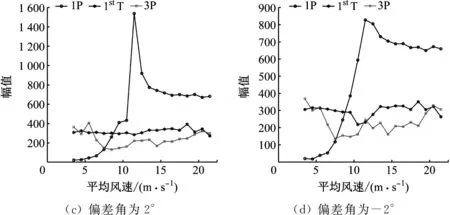

将1P与3P处的幅值之比δ进行拟合,得到桨距角安装偏差判定图,见图9。

在对实际运行的风电机组进行桨距角安装偏差判定时,可通过振动传感器、应变片、激光测距雷达等仪器测量得到机组轮毂高度处对应的平均风速、叶轮转速、叶根弯矩、叶尖变形量以及机舱轴向加速度,首先对桨距角安装偏差的方向进行判定;其次,对机舱轴向加速度进行频谱分析,得到δ,再根据对应的偏差角范围(见图9)来判定机组实际偏差角的大小;之后对判定得到的偏差角进行反馈;最后通过自动控制变桨或手动变桨来消除桨距角安装偏差引起的风轮不平衡。对于实际风电场的应用,只需利用所提方法计算2~3台机组完善和优化的偏差判定图,即可适用于同一型号的所有机组,无需针对风电场中每台机组均进行详细计算。

(a) 正偏差

(b) 负偏差

笔者利用机舱振动数据检测实际运行中的风轮不平衡故障,并提出一种风轮叶片桨距角安装偏差判定方法,后续将采用实验方法验证所提方法的准确性。

4 结 论

(1) 风电机组叶轮单叶片桨距角安装偏差的存在会降低低风速下的叶轮转速,但对高风速下的叶轮转速影响不大。

(2) 当风电机组单叶片存在桨距角安装正偏差时,偏差叶片的叶根弯矩平均值和叶尖变形量在运行工况下的任何阶段都会减小。相反,当风电机组单叶片存在桨距角安装负偏差时,偏差叶片的叶根弯矩平均值和叶尖变形量在运行工况下的任何阶段都会增大。此结论可用来定位偏差叶片以及偏差角的方向。

(3) 风电机组单叶片桨距角安装偏差所引起的气动不平衡会在机舱轴向加速度频谱图中出现明显的1P特征,且偏差角越大,1P处幅值越大,但3P处幅值变化较小。因此,需要以平均风速和1P/3P为指标,得到风轮单叶片桨距角安装偏差判定图,对偏差角进行精准识别。