纳米陶瓷膜烟气脱水及余热回收实验分析

2022-02-22杨文楷贾歆羡安连锁沈国清张世平

滕 达, 杨文楷, 贾歆羡, 安连锁, 沈国清, 张世平

(华北电力大学 能源动力与机械工程学院,北京 102206)

符号说明:

cp,w——水的比定压热容,4 200 J/(kg·K)

cp,g——干烟气的比定压热容,1 007 J/(kg·K)

cp,gw——水蒸气的比定压热容,1 871 J/(kg·K)

Te——环境温度,℃

dTig、dTog——饱和烟气在温度Tig、Tog下的含湿量,g/kg

ps——水在温度T时的饱和蒸汽压力,kPa

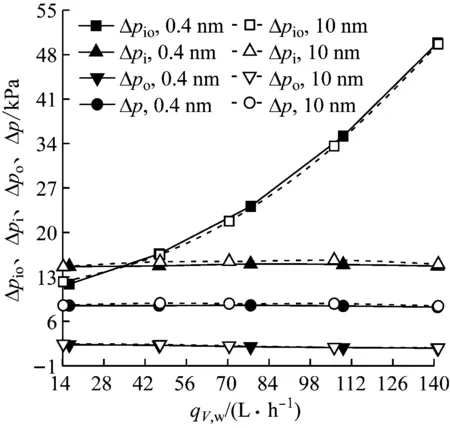

Δp——膜组件水蒸气分压差,kPa

Δpi、Δpo——膜组件水蒸气分压上端差、下端差,kPa

ps,ig、ps,og——膜组件壳程烟气进、出口饱和水蒸气分压,kPa

r——水的汽化潜热,2 257 kJ/kg

ps,iw、ps,ow——膜组件管程循环水进、出口饱和水蒸气分压,kPa

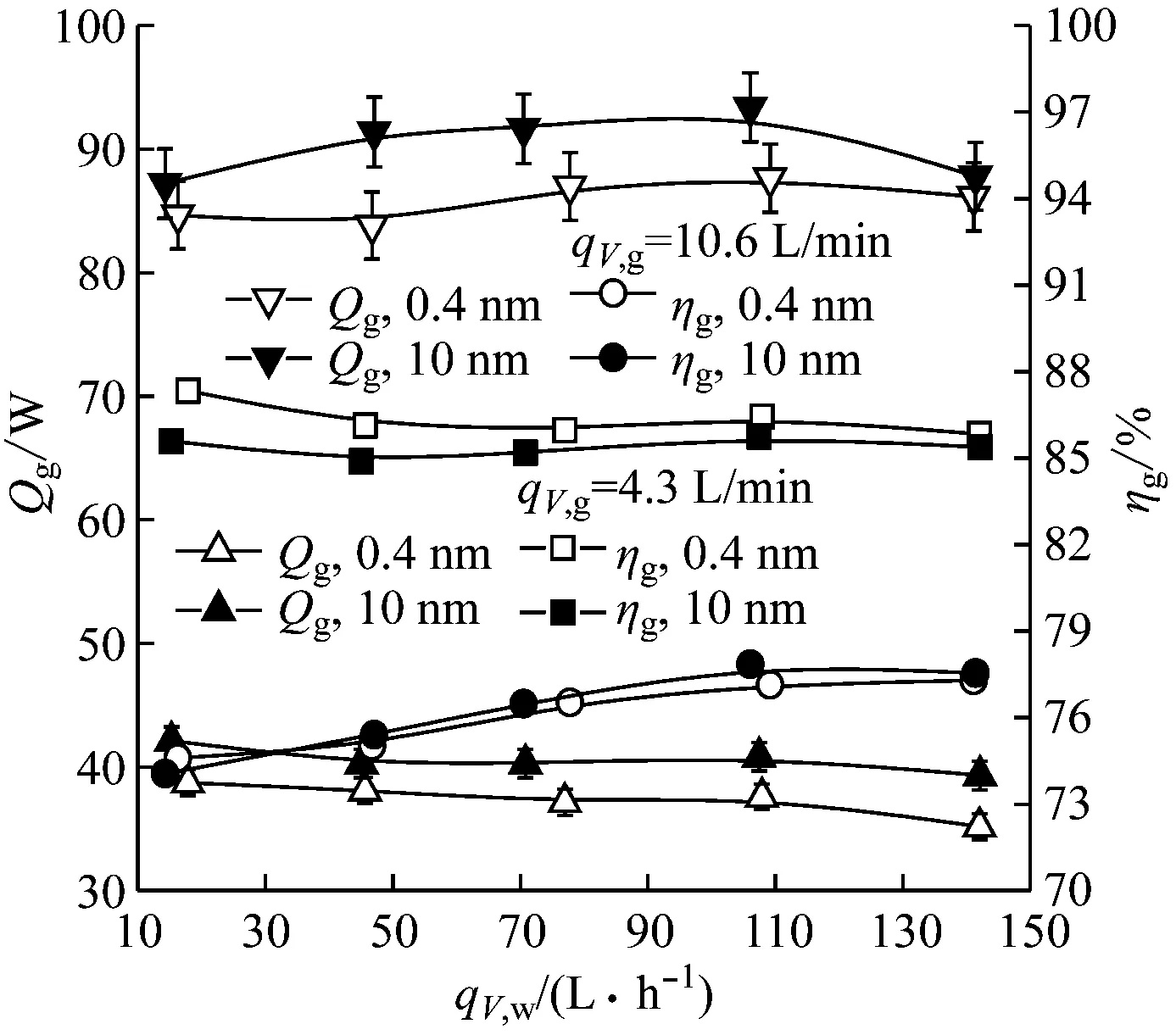

Qg——按烟气热量变化计算所得热回收功率,W

S——纳米陶瓷膜与烟气的接触面积,297.67×10-4m2

T——水的温度,℃

Tiw、Tow——膜组件循环水进、出口温度,℃

Tig、Tog——膜组件烟气进、出口温度,℃

ηg——按烟气热量变化计算所得热回收效率,%

Δt——运行时间,min

V——Δt内循环水箱收集口溢出的水量,mL

qV,w——循环水体积流量,L/h

qV,g——干烟气体积流量(151 kPa、20 ℃下),L/min

V*——Δt内316L不锈钢组件的冷凝水量,mL

ρw——水的密度,1 g/mL

ρg——干烟气密度(151 kPa、20 ℃下),1.80 kg/m3

υ——水回收速率,L/(h·m)

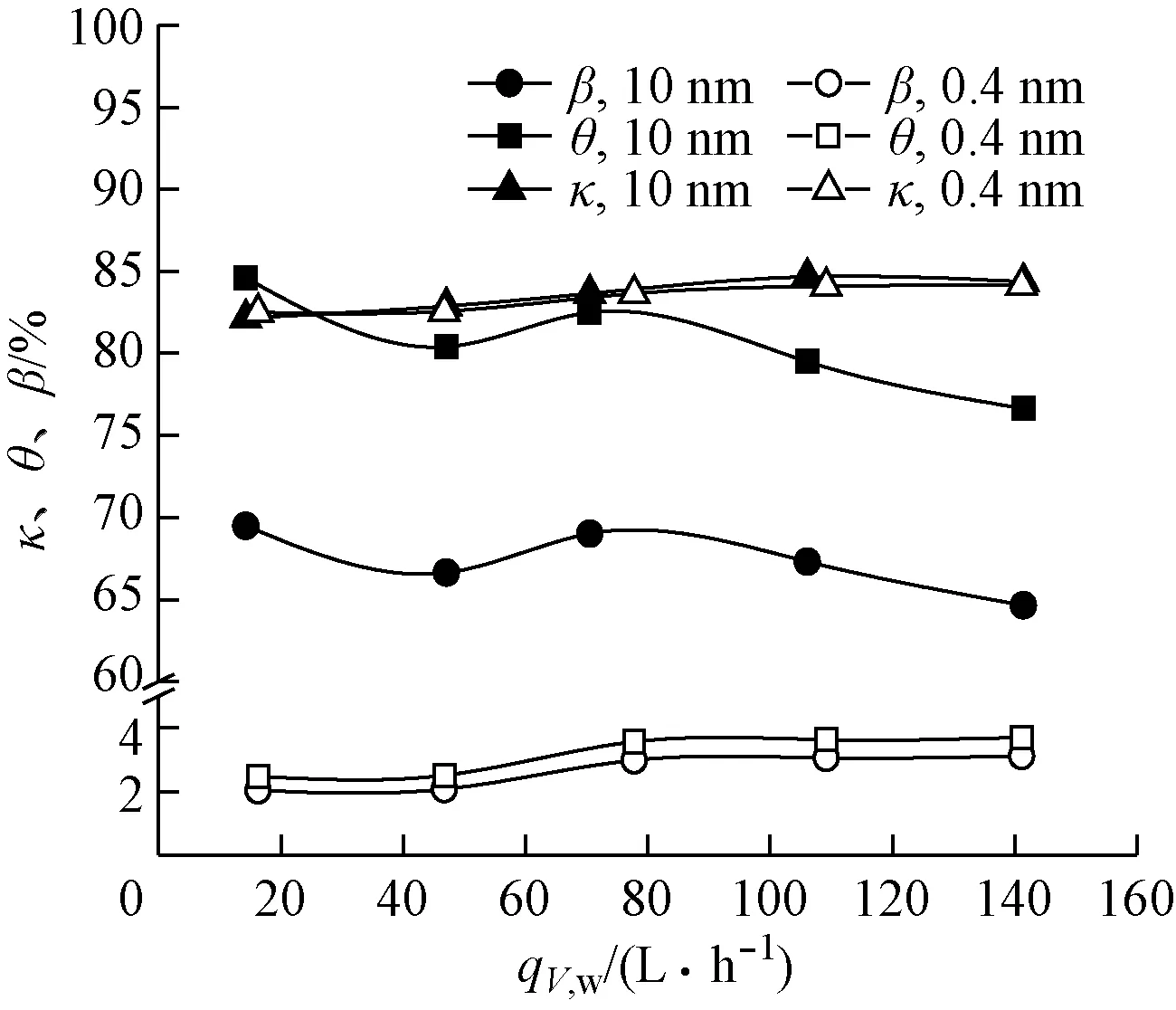

β、κ、θ——纳米陶瓷膜实际水回收效率、理论水回收效率及纳米陶瓷膜渗透效率,%

pi、po、Δpio——膜组件管程循环水压力、壳程烟气压力、跨膜压差,kPa

燃煤电站锅炉尾部烟气经湿法脱硫或湿式电除尘净化后处于湿饱和状态,直接排放会造成大量水分及余热损失[1-2]。以某330 MW燃煤电站锅炉为例,其湿法脱硫装置出口烟气温度为55 ℃,因排放湿饱和烟气造成的水分损失高达150 t/h;伴随湿饱和烟气共同排放的还有484 GJ/h余热损失,按其热值计算相当于浪费16 t/h标准煤,且其中约80%的热量以水分汽化潜热的形式存在。如果有效回收燃煤电站锅炉尾部湿饱和烟气中40%的水分,并将其用于湿法脱硫补水系统,则可实现脱硫“零水耗”,不仅有助于降低燃煤电站发电耗水量,还可以缓解燃煤电站因排放湿饱和烟气导致的“石膏雨”“有色烟羽”等问题。同时,回收燃煤电站锅炉尾部烟气余热对降低标准发电煤耗、提高化石能源利用效率[3]和减少碳排放量均具有积极作用。

目前,燃煤电站锅炉尾部烟气脱水及余热回收方法主要有冷凝法、膜分离法以及吸收法。冷凝法烟气水分及余热回收效率与烟气温降呈线性相关,而燃煤电站锅炉烟气体积流量大,实现烟气降温需要大量的低温冷源,导致系统功耗较高[4-5];吸收法基于除湿溶液的低饱和水蒸气压特性,实现对烟气中水分及余热的回收,但吸收法需要对溶液中水分再分离,存在溶液配制成本高、易被污染等问题[6-9];膜分离法则依据烟气中各气体成分在膜材料中的传递速率不同,实现对烟气水分及余热的回收[10]。膜的种类很多,按材料可分为有机膜和无机膜;按孔径分为致密膜和多孔膜;按结构分为对称膜和非对称膜。烟气中水蒸气在致密膜中的传质属于溶解-扩散,具有较高的选择分离特性[11-12]。Gao等[13]采用致密膜回收燃气锅炉烟气水分及余热,烟气水分及余热回收通量随烟气温度和体积流量的升高而增大,但整体水回收通量较低。与致密膜不同的是,烟气中水分在多孔膜中的传质属于黏性流动、克努森扩散或毛细冷凝等,多孔膜的选择分离性较低,但通量较高[14]。孟庆莹等[15]将纳米陶瓷膜制成膜冷凝器,开展烟气水分及余热回收实验,水通量和热通量最高分别可达23.1 L/(m2·h)和47.5 MJ/(m2·h)。Chen等[16]同样利用纳米陶瓷膜管回收烟气中水分及余热,发现毛细冷凝现象有助于提高水回收通量。此外,无机膜材料化学稳定性好、耐酸碱、耐高温、耐有机溶剂[17],是应用于燃煤电站锅炉尾部烟气水分及余热回收的理想膜材料。

笔者在借鉴前人研究的基础上,采用无机纳米陶瓷膜开展以循环水为冷却介质的烟气脱水及余热回收实验。在选定实验条件下,验证湿饱和烟气的过饱和系数,并对影响烟气脱水及余热回收特性的关键因素进行探讨,如烟气温度及体积流量、循环水体积流量等,同时深入分析纳米陶瓷膜内烟气水分跨膜传质推动力,讨论循环水体积流量持续增大的不利影响。

当叶晓晓在更衣室准备好,披着浴袍站在画室中央的时候,所有的男女生都使劲鼓起掌来。当她把浴袍脱下时,所有的男生都惊呆了,他们屏声静气,拿起画笔贪婪地画下了他们幻想中的女神。

1 实验部分

1.1 实验介绍

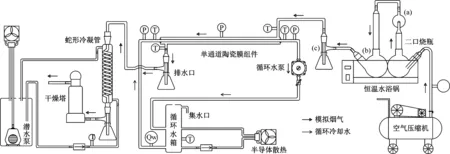

纳米陶瓷膜烟气脱水及余热回收系统如图1所示。该实验系统主要由烟气发生子系统、膜组件子系统、烟气干燥子系统、半导体制冷子系统和循环水子系统组成。烟气发生子系统中模拟干烟气采用空气压缩机持续稳定供应,干烟气经金属管浮子流量计计量后,进入恒温水浴锅内的二口烧瓶,烧瓶内装有定量的经膜预处理后的脱硫废水,实现对干烟气加热、加湿到湿饱和状态;膜组件子系统内陶瓷膜组件为套管式结构,湿饱和烟气进入纳米陶瓷膜组件壳程,与管程内循环水以逆流的形式进行传热传质;陶瓷膜组件出口烟气经蛇形冷凝管冷凝和干燥塔干燥后直接排空,同时烟气干燥子系统还可随时用于验证陶瓷膜组件出口的烟气含湿量;循环水子系统采用蒸馏水作为冷却介质,吸收烟气水分及余热,循环水泵进口与陶瓷膜组件管程出口相连,为管程内循环水提供一定的负压环境,同时循环水箱布置有集水口,烟气中水分不断被循环水吸收后进入循环水箱,集水口可以有效测量回收水量。图1中,单通道陶瓷膜组件内为不锈钢管时,排水口用于收集冷凝水;(a)、(b)与(c)利用气流惯性分离模拟烟气携带的液滴。表1给出了纳米陶瓷膜烟气脱水及余热回收实验系统操作参数。

图1 纳米陶瓷膜烟气脱水及余热回收实验系统

表1 操作参数

1.2 实验材料

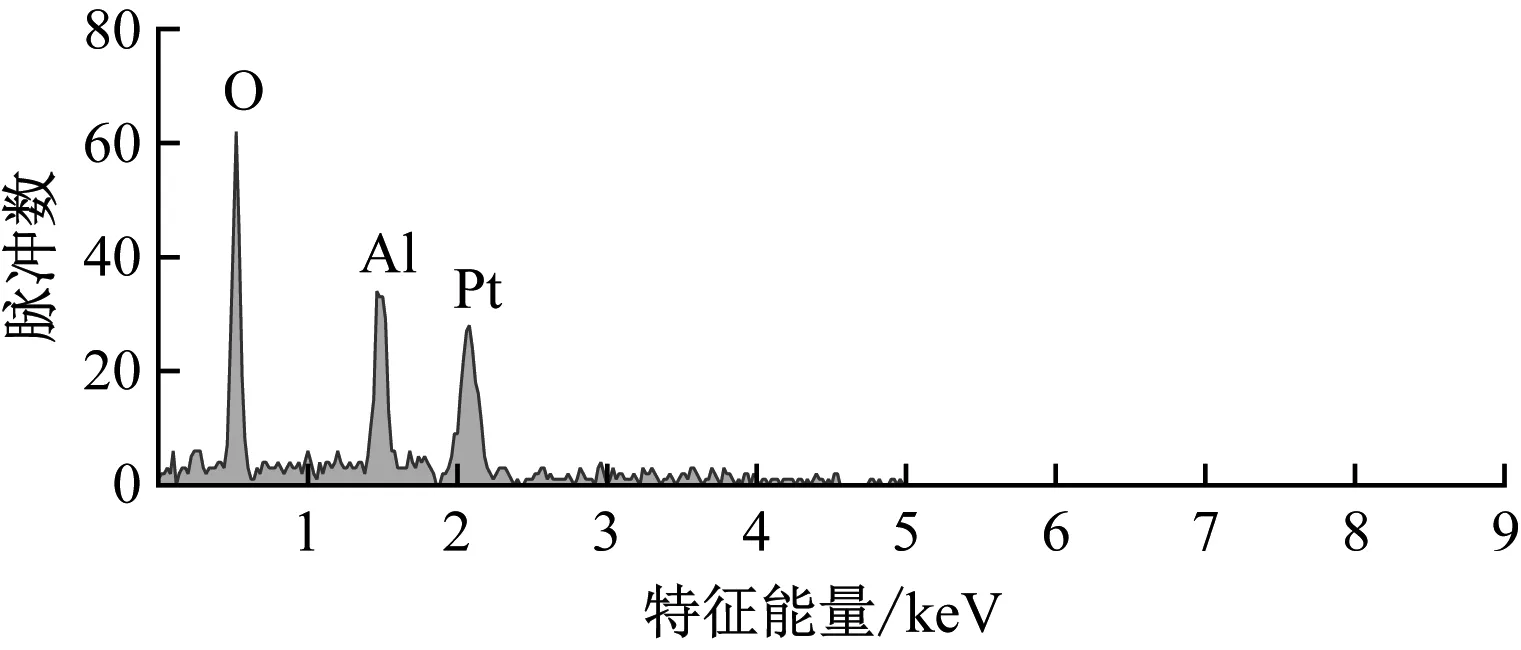

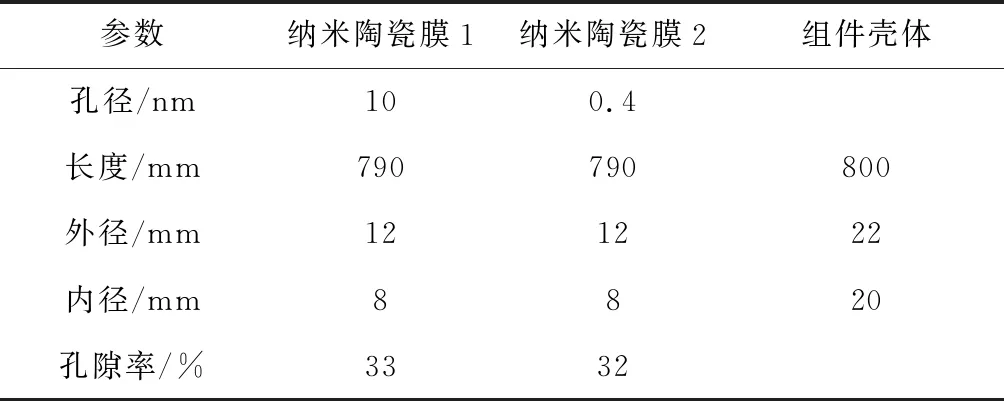

实验中采用的膜材料为纳米陶瓷膜,按选择分离层的位置不同,陶瓷膜可以分为外涂层或内涂层。图2为扫描电子显微镜(Scanning Electron Microscope,SEM)下纳米陶瓷膜图像,膜横断面有明显分层结构,同时陶瓷膜外表面膜孔径远小于内表面膜孔径,故本实验中纳米陶瓷膜为外涂层。图3为陶瓷膜样品电镜能量色散谱(Energy Dispersive Spectrometer,EDS),经定性分析,其中Pt元素是样品喷金引入的,另外2种主要元素为O和Al,可判断陶瓷膜的材料为Al2O3。纳米陶瓷膜组件的详细结构参数见表2。

图2 陶瓷膜样品的SEM图像

图3 陶瓷膜样品的EDS谱图

表2 纳米陶瓷膜组件参数

1.3 数据采集

实验系统中布置有多种类型的数据采集仪,可实现温度和压力等参数的实时监控。膜组件管程进、出口分别布置有温度和压力监测点;膜组件壳程中间位置布置有压力测点,进、出口分别布置有温度测点;空气压缩机模拟烟气出口布置有金属转子流量计;膜组件管程循环水进口布置有涡轮流量计。各采集仪均采用两线制接法,采集数据以4~20 mA电流输出至多功能数据采集箱读取并保存,采样频率为60 Hz。

2 数据分析

依据安托因方程,不同温度下纯水的饱和蒸汽压力可由下式求得:

(1)

烟气中水分自陶瓷膜组件壳程进入管程主要是依靠水蒸气分压差Δp实现的,Δp可由下式求得:

(2)

为了保证循环水在纳米陶瓷膜管内部流动,应保证陶瓷膜管内循环水压力低于管外气体压力,形成一定的跨膜压差Δpio,即:

Δpio=po-pi

(3)

2.1 过饱和系数

本实验中湿饱和烟气由空气加热、加湿替代,气流自烧瓶排出时经三级惯性气液分离器后仍有可能会携带小液滴,导致出口烟气为过饱和状态。为准确获取烟气真实含湿量,定义烟气过饱和系数为:

(4)

2.2 水回收性能指标

水回收性能指标主要分为水回收速率和水回收效率。水回收速率的计算式如下:

(5)

纳米陶瓷膜孔径对烟气水分回收具有一定的影响,即膜本身的渗透效率与理论水回收效率和实际水回收效率存在一定的关联性,即:

β=κ×θ

(6)

(7)

(8)

2.3 热回收性能指标

模拟烟气输送管道及单通道陶瓷膜组件均进行保温处理,循环水吸收烟气余热,因此可以从烟气热量变化与循环水热量变化2个角度分析热回收特性。本实验选用的SWB-B型温度变送器量程为0~100 ℃,测量误差为±0.25 K,因此模拟烟气或循环水进、出口测温误差可达±0.5 K,考虑到循环水进、出口温差最高仅为3.7 K,其误差占比高达13.5%,影响实验数据的准确性,而烟气进、出口温差最低为18.8 K,其误差占比最高仅为2.7%,因此以烟气热量变化分析热回收性能指标较为准确。热回收功率Qg可定义为单位时间内干烟气显热变化量、烟气中未回收水分显热变化量、有效回收得到的烟气水分汽化潜热量与显热量的总和。热回收效率ηg可定义为热回收功率与单位时间内湿饱和烟气基于环境温度下所含热量的比值,即:

(9)

(10)

3 结果与讨论

3.1 烟气过饱和系数

将纳米陶瓷膜更换成316L不锈钢管,从膜组件烟气出口收集烟气的冷凝水,测定模拟烟气的过饱和系数。根据式(4)确立湿烟气的过饱和系数,有必要对烟气干燥子系统进口烟气含湿量进行验证。图4给出20 min不同实验条件下烟气干燥子系统饱和烟气含湿量的验证情况,实测值始终略微低于理论计算值,且两者相差基本在0.2 g左右,可以认为膜组件烟气出口气液分离器的液滴收集效果较好。图5给出了湿烟气的过饱和系数。由图5可以看出,在不同烟气体积流量下过饱和系数有一定差异,随着烟气体积流量的增大,烟气过饱和系数逐渐减小;在较高烟气体积流量下,烟气过饱和系数波动较小。模拟烟气经过加热、加湿后采用三级惯性分离装置脱除携带的液滴,模拟烟气流速较高时,其液滴脱除效果较好。

图4 烟气干燥子系统饱和烟气含湿量

图5 湿烟气的过饱和系数

3.2 烟气体积流量的影响

在一定的实验条件下,即Tig=56 ℃、qV,w=40 L/h、Tiw=18 ℃时,图6中0.4 nm与10 nm陶瓷膜的热回收功率均随着烟气体积流量的增大持续增大,这是因为烟气体积流量增大会导致单位时间内陶瓷膜组件壳程输入热量增加,有利于形成较大的对数平均温差,且雷诺数增大,有利用于减小烟气侧传热边界层的热阻。由图6还可以看出,0.4 nm与10 nm陶瓷膜的热回收效率均随着烟气体积流量的增大而降低,但始终保持在60%以上,随着烟气体积流量的增大,热回收功率和总输入热量也增加,但是陶瓷膜面积、循环水体积流量及其进口温度一定,烟气体积流量升高导致其在陶瓷膜内停留时间缩短,热回收功率的增加速率低于输入总热量的增加速率。

图6 热回收性能指标随烟气体积流量的变化

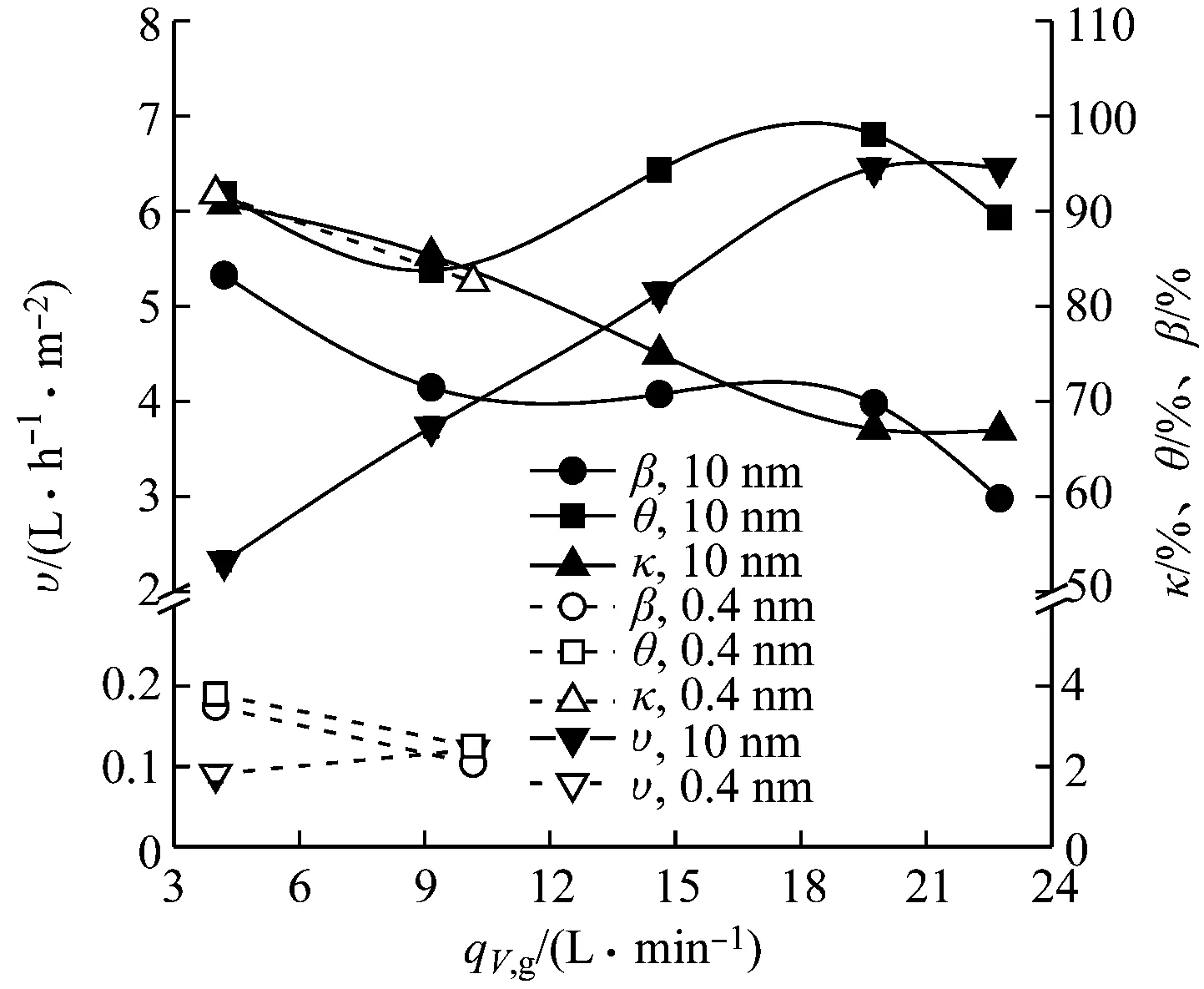

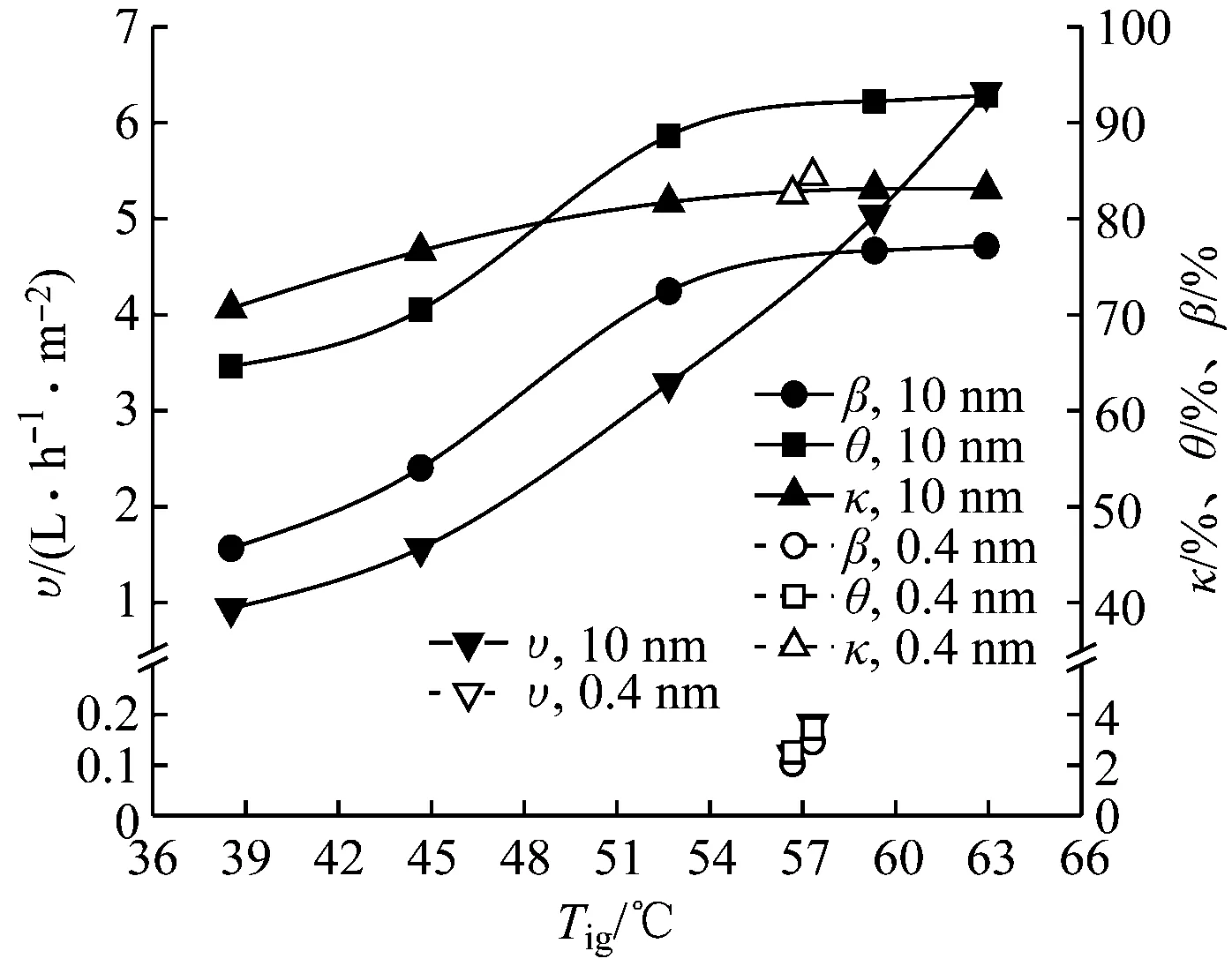

在相同实验条件下,图7中10 nm陶瓷膜水回收速率随着烟气体积流量的增大呈现明显升高的趋势,从2.32 L/(h·m2)升高到6.45 L/(h·m2),这是因为较高的烟气流速下,陶瓷膜壳程不凝性气体边界层变薄,传质阻力减小,有利于烟气脱水;当烟气体积流量大于19 L/min时,10 nm陶瓷膜水回收速率趋于稳定。从图7还可以看出,10 nm陶瓷膜实际水回收效率及理论水回收效率均随着烟气体积流量的增大而下降,这与文献[18]中的结论一致;烟气体积流量升高虽有助于提高水回收速率,然而在固定的膜组件参数下,较高的烟气流速导致烟气通过陶瓷膜的时间缩短,烟气中水分子无法及时穿透陶瓷膜进入循环水侧,因此实际水回收效率逐渐降低。另外,0.4 nm陶瓷膜实际水回收效率远低于10 nm陶瓷膜,虽然2种陶瓷膜理论水回收效率基本相同,但10 nm陶瓷膜渗透效率始终处于90%左右,而0.4 nm陶瓷膜渗透效率还不及4%,可见0.4 nm孔径是制约其水回收速率的关键。

图7 水回收性能指标随烟气体积流量的变化

3.3 烟气温度的影响

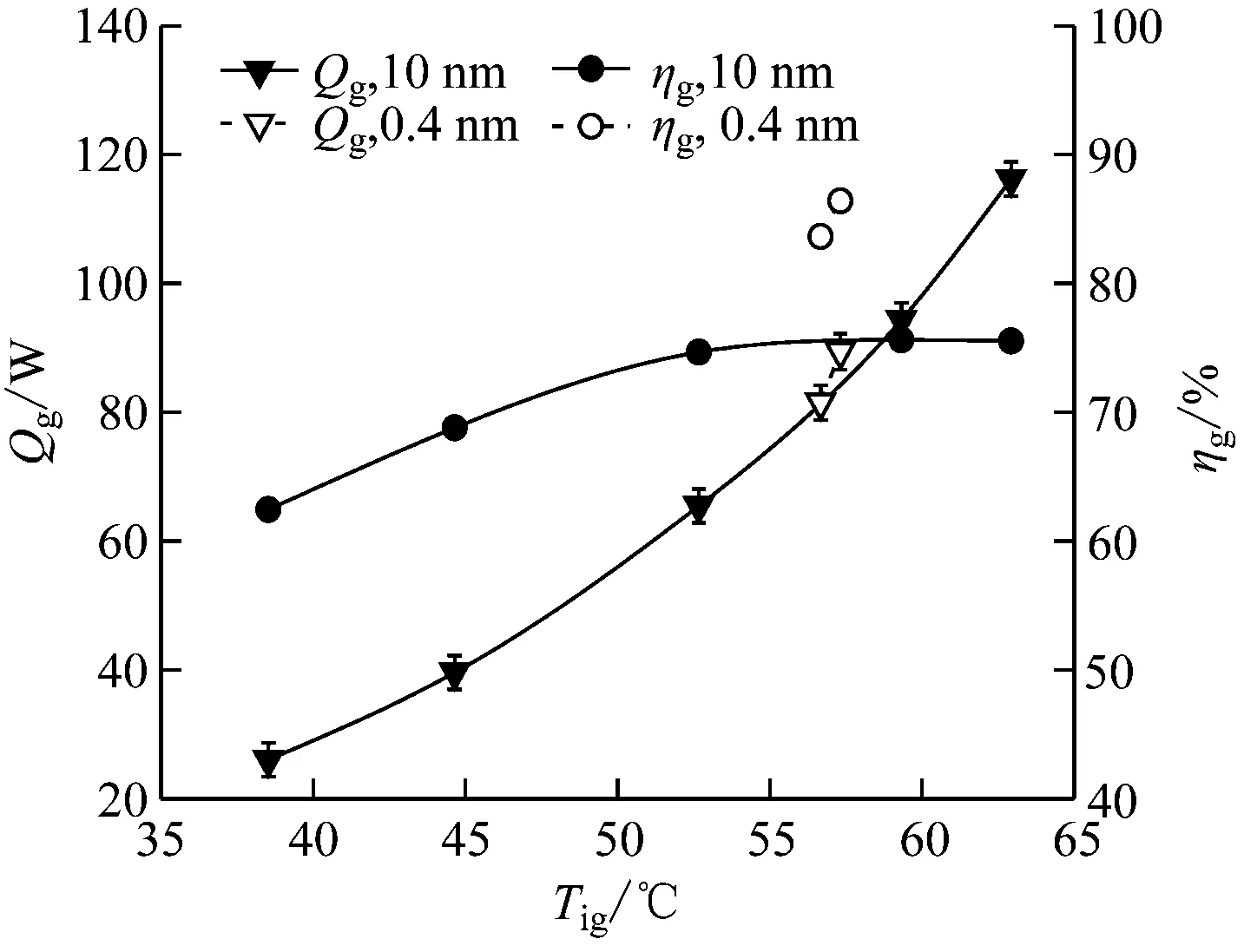

图8给出了qV,g=10 L/min、qV,w=40 L/h、Tiw=18 ℃时热回收性能指标随烟气温度的变化。由图8可以看出,随着烟气温度的升高,0.4 nm与10 nm陶瓷膜的热回收功率显著增加,这是因为陶瓷膜组件对数平均温差随烟气温度升高而迅速增大,因此陶瓷膜热回收功率逐渐增大;10 nm陶瓷膜热回收效率随烟气温度的升高先缓慢上升而后略微下降,整体热回收效率保持在65%以上,由于循环水进口温度及体积流量为定值,当烟气温度低于52.67 ℃,升高烟气温度会引起传热对数平均温差增大,导致热回收功率的增长速率高于总输入热量的增长速率,而当烟气温度高于52.67 ℃时,陶瓷膜组件与循环水的热回收能力有限,使得热回收效率下降。

图8 热回收性能指标随烟气温度的变化

图9给出了qV,g=10 L/min、qV,w=40 L/h、Tiw=18 ℃时水回收性能指标随烟气温度的变化。由图9可以看出,随着烟气温度的升高, 10 nm陶瓷膜水回收速率显著增大,由0.94 L/(h·m2)增大到6.32 L/(h·m2),结合图10可以发现,陶瓷膜组件的水蒸气分压下端差、分压上端差及水蒸气分压差均随着烟气温度的升高而快速增大,有利于提高水回收速率;而实际水回收效率则随着烟气温度的升高先增大而后趋于平缓,这与文献[19]中的结论一致。图9中0.4 nm陶瓷膜的渗透效率远低于10 nm陶瓷膜,这与图7一致,均由于膜孔径过小造成实际水回收效率过低。由图10还可以看出,跨膜压差基本不变,可见跨膜压差并未直接影响水回收速率的变化。

图9 水回收性能指标随烟气温度的变化

图10 膜组件内各压差随烟气温度的变化

3.4 循环水参数的影响

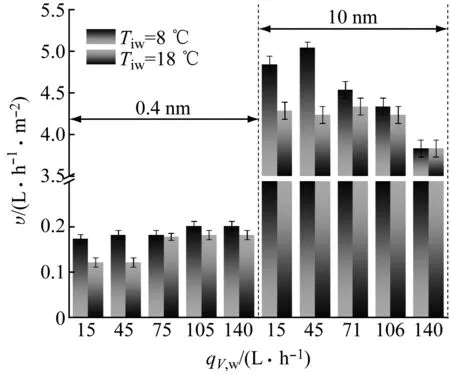

循环水作为冷却介质用于烟气脱水和余热回收,其参数变化也影响烟气水热回收特性。图11给出了qV,g=10.6 L/min、Tig=57.2 ℃时0.4 nm和10 nm陶瓷膜水回收速率在多因素下的变化情况。由图11可以看出,0.4 nm陶瓷膜水回收速率远低于10 nm陶瓷膜。当循环水进口温度为8 ℃时,其水回收速率略高于循环水进口温度为18 ℃时的水回收速率,因为较低的循环水进口温度会形成较高的水蒸气分压差。10 nm陶瓷膜的水回收速率并未随着循环水体积流量的增大而增大,反而出现了无规律的波动,这是因为水泵进口与陶瓷膜管程出口相连,陶瓷膜内循环水为负压状态,即循环水体积流量越大,陶瓷膜内的真空度越大,过高的跨膜压差会导致烟气中非凝性气体跨膜进入循环水侧,排挤烟气中水分的跨膜输运。

图11 水回收速率随循环水参数的变化

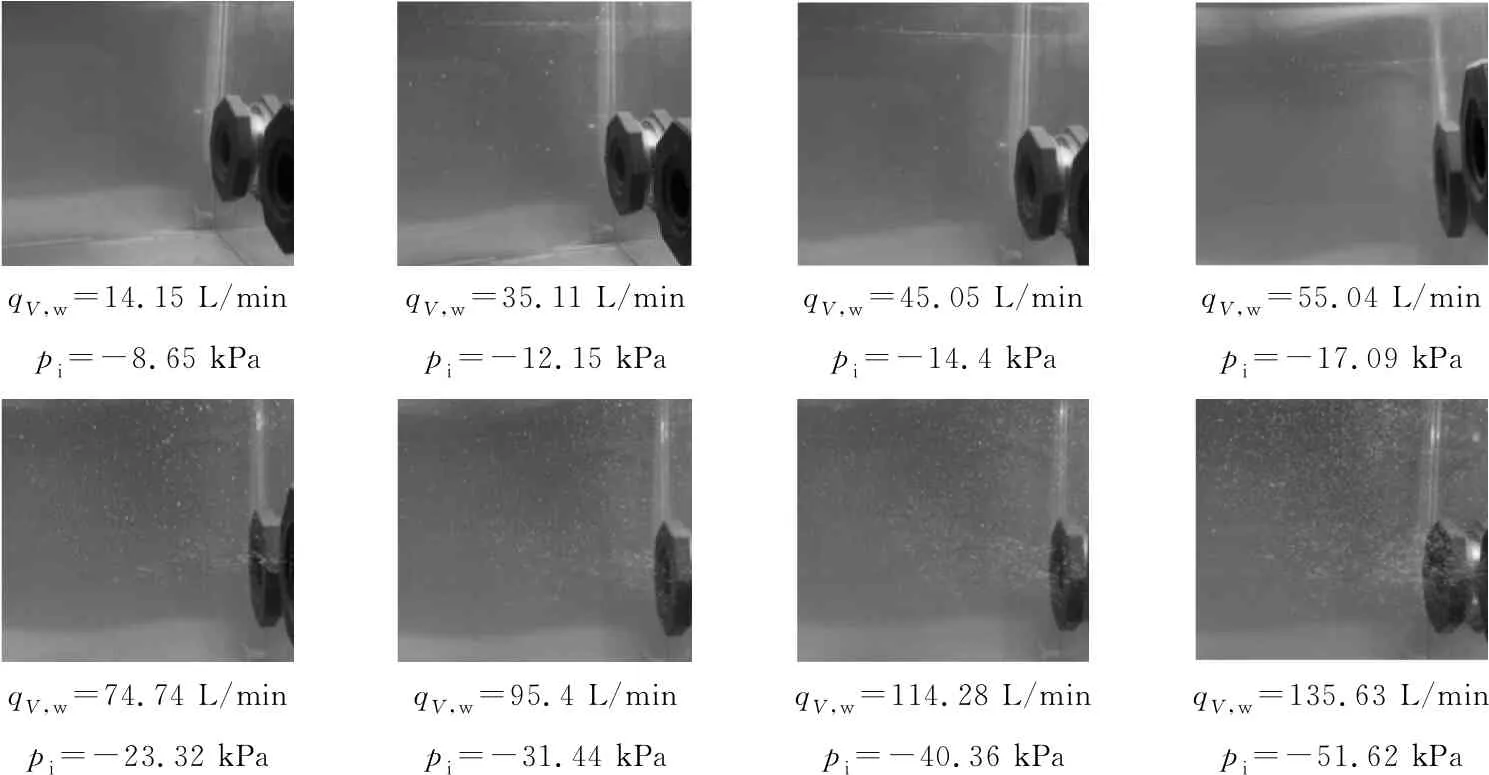

图12给出了循环水箱内非凝性气体量随循环水体积流量的变化。由图12可以看出,在10 nm陶瓷膜烟气脱水系统中,循环水体积流量较低时,烟气中非凝性气体并没有渗透到循环水侧;当循环水体积流量达到74.74 L/min时,循环水箱进口开始出现少量非凝性气体,并随着循环水体积流量的增大,非凝性气体逐渐增多;当循环水体积流量达到最大值(135.63 L/min)时,循环水箱进口出现大量非凝性气体。

qV,w=14.15 L/minpi=-8.65 kPaqV,w=35.11 L/minpi=-12.15 kPaqV,w=45.05 L/minpi=-14.4 kPaqV,w=55.04 L/minpi=-17.09 kPaqV,w=74.74 L/minpi=-23.32 kPaqV,w=95.4 L/minpi=-31.44 kPaqV,w=114.28 L/minpi=-40.36 kPaqV,w=135.63 L/minpi=-51.62 kPa

当qV,g=10.6 L/min、Tiw=18 ℃时,图13中10 nm陶瓷膜理论水回收效率随着循环水体积流量的增大呈现缓慢升高的趋势,但整体上实际水回收效率及渗透效率均随着循环水体积流量的增大而降低,本实验中循环水体积流量足以吸收烟气余热[20],同时较高的循环水体积流量导致烟气中非凝性气体跨过陶瓷膜渗透到循环水侧,排挤烟气中水分的跨膜输运;0.4 nm陶瓷膜理论水回收效率与10 nm陶瓷膜基本相同,而实际水回收效率及膜渗透效率远低于10 nm陶瓷膜,这与前文的实验结果一致。

图13 水回收效率随循环水体积流量的变化

图14给出了当qV,g=10.6 L/min、Tiw=18 ℃时陶瓷膜组件内各压差随循环水体积流量的变化。由图14可以看出,0.4 nm与10 nm陶瓷膜组件水蒸气分压上端差、分压下端差、水蒸气分压差及跨膜压差基本相同,除跨膜压差随循环水体积流量增大而升高外,其余均基本未发生改变,因为烟气温度和循环水温度在实验过程中是确定的,水回收速率并不会随着循环水体积流量的增大而升高。同时,图14也再次表明水回收速率与跨膜压差无直接关联。

图14 膜组件压差随循环水体积流量的变化

当Tig=56 ℃、Tiw=18 ℃时,图15中相同烟气体积流量下,10 nm陶瓷膜热回收功率略大于0.4 nm陶瓷膜,这是因为10 nm陶瓷膜水回收速率较高,有利于减小壳程烟气传热边界层热阻;当qV,g=10.6 L/min时,陶瓷膜的热回收功率及热回收效率均随着循环水体积流量的增大而逐渐升高,循环水流速增大有助于减小管程边界层热阻,增大复合传热系数;当qV,g=4.3 L/min时陶瓷膜的热回收功率和热回收效率基本不随循环水体积流量的变化而变化,同时10 nm陶瓷膜相较于0.4 nm陶瓷膜而言,出现了热回收功率较高但热回收效率较低的现象,这是因为实验过程中烟气体积流量的控制出现波动。

图15 热回收性能指标随循环水体积流量的变化

4 结 论

(1) 烟气温度升高有助于提高纳米陶瓷膜烟气脱水及余热回收特性,但烟气体积流量的增加只能提高纳米陶瓷膜水回收速率和热回收功率,不能提高纳米陶瓷膜水回收效率和热回收效率,且烟气温度与烟气体积流量的影响机理并不完全相同。

(2) 循环水体积流量的增加在一定程度上有助于提高纳米陶瓷膜的热回收功率,但对水回收速率的影响甚微,且循环水体积流量过大会导致烟气侧非凝性气体进入循环水侧;较低的循环水温度在一定程度上有助于提高纳米陶瓷膜烟气水分回收性能指标。

(3) 10 nm陶瓷膜的烟气脱水效果优于0.4 nm陶瓷膜,其水回收速率高达6.45 L/(h·m2),但两者的余热回收特性相差较小;0.4 nm陶瓷膜由于孔径过小,不适用于烟气脱水。