新一代半水法流程湿法磷酸工艺

2022-02-23梁万达

梁万达,廖 莉

(内江市市中区新华路,四川内江 641000)

湿法磷酸批量生产迄今已有100多年的历史[1]。二水法流程是湿法磷酸生产应用最早、最为广泛的工艺流程。经过100多年的实践、改进,二水法流程已经发展成一个完整的、现代化的工业流程。直到现在,该流程不论在产量上,还是在建厂数目上一直在湿法磷酸生产中占重要地位[1]。二水法流程特点:过滤磷酸浓度低(w(P2O5)一般为20% ~25%)、磷酸中游离硫酸及杂质含量高、P2O5总收率低、原材料消耗高、稀磷酸除杂净化困难、磷酸浓缩能耗高;磷石膏中杂质和水溶磷含量偏高(w(水溶性P2O5)一般达0.4%以上),降低了磷石膏的品质,制约了磷石膏的综合利用。随着磷化工行业的发展,高品位磷原矿供应已严重不足,磷矿普遍需富集后才能满足湿法磷酸生产要求,但磷矿富集会增加成本。随着时代的发展,国际国内对节能减排的要求也越来越高,我国提出力争2030年前实现碳达峰、2060年前实现碳中和的目标。国家已在磷化工行业大力推广半水/半水-二水法流程湿法磷酸工艺技术。

2008 年以来,结合自身在磷化工行业多年的研究设计与生产实践经验,笔者所在团队将浓磷酸法生产工艺技术进行了深化应用和发展,并借鉴国外研究成果和先进生产工艺技术,成功研发出了新一代半水法流程;利用该工艺技术在国内设计、建设了4套大中型磷酸生产装置,均已成功开车并正在经济、稳定运行,生产装置所用设备、材料以及集散控制系统(DCS)全部实现国产化;掌握了从矿石初评价到大中型生产装置的设计、建设、人员培训和生产管理技术,取得了丰富的经验和完整的数据。

1 浓磷酸法流程原理、特点及现状

直接工业化生产湿法浓磷酸的流程现仅指半水法流程及其衍生的半水-二水再结晶浓磷酸流程,即磷矿和硫酸经反应、结晶后分离出w(P2O5)40%以上(经济运行一般为w(P2O5)42%~45%)磷酸的工艺。半水法流程是磷矿在高浓度磷酸溶液中与硫酸进行反应,与二水法流程磷矿浆在低浓度磷酸溶液中与硫酸反应有很大区别。

在工艺条件的选择方面,半水法流程与二水法流程的明显区别是:在半水法流程中,磷矿的分解条件与半水石膏的结晶条件是不一致的,因此,两者必须分别选择[1]。半水法流程实现的基本原则[1]:稳定的半水石膏结晶只能在硫酸不足的条件下才能形成;另外为了保证系统经济、稳定运行还必须关注其他重要影响因素,如反应温度,反应时间,磷酸浓度,料浆液固质量比,磷矿品位、杂质和细度,回浆量,硫酸在料浆中的浓度,萃取槽及搅拌装置的设计选型等。

早在20世纪20年代[1-4],国外就不满足采用二水法流程生产稀磷酸,着手研究高浓度磷酸生产工艺。半水法流程可以生产高浓度湿法磷酸,但由于无法克服半水石膏结晶的不稳定性,一直未取得进展;无水法流程由于无水石膏结晶细小,难以分离,经大量中试装置验证,无法实现工业化生产。上海化工研究院吴佩芝先生在研究浓磷酸法流程中提出可通过控制主晶槽液相硫酸用量的办法来分别实现半水法流程或无水法流程。

2 半水法流程特点

半水法流程中磷矿的分解在分解槽内基本完成,控制液相形成一定的过饱和度,加入部分硫酸(控制硫酸用量小于理论需求量),析出半水石膏晶体。石膏结晶槽补充硫酸以消除过量氧化钙并提高成品磷酸的品质,同时半水石膏晶体在适当的硫酸浓度以及控制其他操作条件下继续在陈化槽成长形成整齐粗大的石膏结晶。分解槽是工艺控制的重点和流程的关键[1]。

半水法流程的主要优点[1-4]:成品磷酸浓度高,w(P2O5)达42%~45%,能耗低;磷酸品质好,其中游离SO42-、Al2O3、F-等杂质及固体含量低;硫酸和磷矿消耗省;石膏能形成整齐稳定的结晶,便于过滤与洗涤,过滤速率快,磷损失降低,石膏不易在过滤洗涤过程中结块;反应中氟的逸出率高,便于回收利用;磷酸除杂净化容易,便于下游产品的生产;磷石膏品质好,游离水含量低,烘干时节能,便于综合利用;流程短,建设投资较低,对于产品磷酸浓度和规模相同的生产装置,半水法流程的建设投资比二水法流程低14%~17%,主要是因为省去了磷酸浓缩系统的缘故。

半水法流程有以下缺点:不能采用二水法的磷矿浆生产;P2O5总收率较低,通常能达90%~94%;装置开工率低;需增加硅胶分离设施;工艺控制区间窄,操作要求高;反应温度高,对设备材质要求高;控制系统复杂,操作不稳定。

国际代表性半水法流程[1-4],有西方石油公司的双槽半水法流程、诺斯克-海德罗公司的多桨双槽半水法流程、N.K.K.-鲁姆斯公司的方槽半水法流程。

3 新一代半水法流程

在半水法基本流程基础上,学习和借鉴国内外半水法湿法磷酸生产技术,设计建设了第一代半水法流程磷酸生产装置。该流程优点:流程短、生产的磷酸浓度高。不足:反应温度高,对原材料要求高,工艺控制要求严,设备材质要求高;设计时设备结构和搅拌桨选择欠佳,系统装机容量大,反应结晶效果不理想,泡沫消除能力弱,磷总收率低,设备及管道易堵塞而导致开车率低等。

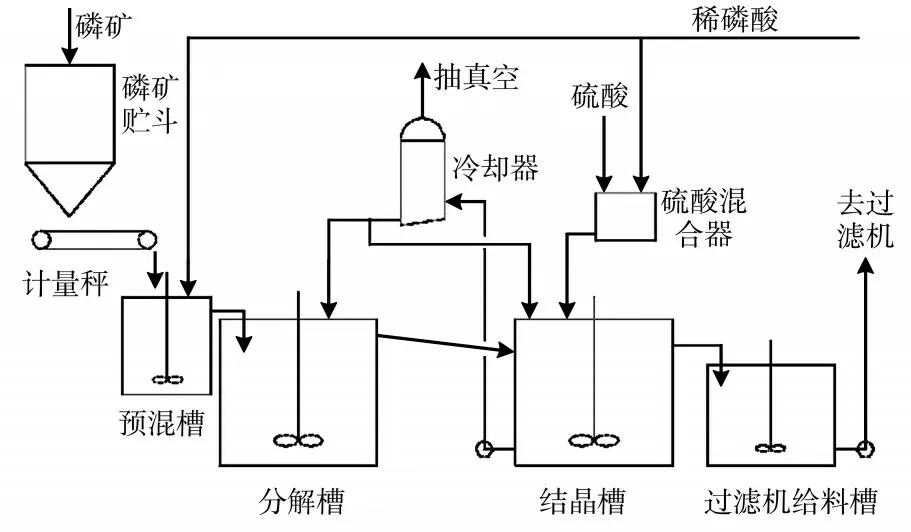

在第一代半水法流程的基础上,从工艺流程、操作控制和装备设计等方面实施改进,开发出新一代半水法流程,经装置设计建设和生产验证,达到了预期效果。新一代半水法流程见图1。

图1 新一代半水法流程

3.1 改进措施

3.1.1 针对不能采用二水法磷矿浆进行半水法流程生产的问题

半水法流程产品磷酸浓度高,如果采用磷矿浆,则磷石膏的洗涤水量将相应减少,对磷石膏的洗涤不利。经过物料、热量衡算,及多次装置验证,确认磷矿浆w(H2O)控制在15%以内,既能保证磷矿的输送与计量,又能保证磷石膏的洗涤加水量,这也是磷矿选矿均能达到的指标。

3.1.2 针对P2O5总收率较低问题

(1)磷矿R2O3过高,其与磷酸反应形成固相物进入石膏造成磷损失。生产所用磷矿应基本符合行业标准要求。

(2)磷矿钝化导致其未能完全分解造成磷损失,这是半水法流程提高磷收率的一个关键控制点[1]。改进措施:增加磷矿与稀磷酸的预混合槽;将自建半水法流程中分解槽、结晶槽两处给酸改为结晶槽给酸,通过返浆并严格控制返浆流量的方式向分解槽提供硫酸和硫酸钙晶种,避免自发晶核的形成,恒定控制料浆的过饱和度(n(CaO)/n(SO3)为(2 ~3)∶1)和硫酸钙结晶速度;控制料浆温度为95 ~105 ℃以增大硫酸钙结晶的溶解度[1];控制搅拌浆与槽径比为0.25 ~0.35,搅拌强度为5 ~8 级,满足硫酸在反应槽中的均匀分散,并减少对结晶的破碎作用[4]。另外,根据各地磷矿特性确定磷矿细度,如果磷矿活性差,则<0.150 mm(-100 目)颗粒占比应由≥75%调整为≥90%,可提高磷矿分解率。

(3)石膏结晶过程中形成晶间磷也会造成磷损失,这是半水法流程磷损失的主要部分[1]。可通过改变搅拌桨与搅拌强度,保证反应温度来减少此部分磷损失[3]。另外,石膏结晶形态和大小、洗涤也会影响磷损失,改进措施:增加过滤机给料槽,便于料浆陈化、延长石膏晶体成长时间(0.4 ~0.5 h)、稳定过滤给料;控制洗水的用量和温度(80 ~95 ℃)等,可有效减少磷石膏中的水溶磷含量。

(4)机械损失。通过设计选材、操作维护最大限度降低系统的跑、冒、滴、漏问题。

3.1.3 针对反应槽与搅拌的配套节能问题

半水分解槽与结晶槽的搅拌桨采用新型节能流量型A310 型搅拌桨[5],并进行优化改进,合理设计反应槽高径比[6]、搅拌强度,能保证料浆中硫酸与CaO浓度均匀、反应充分,还能将生成的硫酸钙结晶快速扩散,有效减少磷矿钝化现象的发生,及时消除反应过程中产生的泡沫。反应槽与搅拌装置改进及改进后的效果对比见表1。

表1 反应槽与搅拌装置改进及改进后的效果对比

改进后同样设计规模的磷酸装置反应系统总装机容量能明显降低,不仅节约了电能,还能明显降低泡沫对生产的影响。

3.1.4 针对开工率低的问题

磷矿反应过程中产生泡沫,严重时会造成操作无法进行,可通过合理设计和选用反应槽及搅拌装置解决。磷矿反应时从反应槽尾气带出SiF4,用水吸收后生成氟硅酸,同时析出硅胶(SiO2·nH2O),堵塞设备及管道,二水法流程的氟洗涤方法已不适用。改进措施:新增空塔洗涤工序并及时排出硅胶;管道选择工业用钢骨架聚乙烯塑料复合管和玻璃钢管;过滤机采用真空带式过滤机并优化结构设计,能延缓结垢、便于清理。

3.1.5 针对操作控制与投资问题

采用国产DCS控制系统,配套选择检测与控制设备,已满足半水法流程的操作控制要求并能稳定运行,可降低投资。

3.1.6 针对设备材质要求高问题

磷矿分解槽与石膏结晶槽选用砼内衬耐酸橡胶和石墨砖防腐,搅拌用材选用国产的S22053 或S25073 双相不锈钢,料浆过滤机选择国产水平带式真空过滤机,已能满足半水法流程的要求,成本低、投资省、效果好。

3.2 新一代半水法流程装置验证

湿法磷酸行业对磷矿的质量要求[7]见表2。

表2 磷矿质量要求%

根据各地磷矿品位、反应活性、杂质含量等特点,笔者分别设计建设了规模不等的新一代半水法流程生产装置,产生的半水磷石膏已用于生产水泥缓凝剂、石膏粉等。针对贵州、四川、云南、湖北等地磷矿(磷矿成分见表3),装置设计与生产验证效果见表4。

表3 各地磷矿成分%

表4 各湿法磷酸装置生产数据

由表4 可知,新一代半水法流程生产装置P2O5总收率均已稳定达到96%以上,磷矿适应性好。

3.3 新一代半水法流程与二水法、普通半水法流程比较

新一代半水法流程与二水法、普通半水法流程在工艺消耗和开车率、产品质量、磷石膏水含量方面的比较分别见表5、表6、表7。

表5 生产每吨P2O5装置工艺消耗和开车率

表6 成品磷酸质量%

表7 磷石膏水分%

由表5、表6、表7可知,与二水法、普通半水法湿法磷酸流程相比,新一代半水法流程具有以下特点:原材料消耗与能耗低,磷酸杂质含量比二水法低,磷石膏品质好,能全部综合利用,装置开工率明显提高,接近二水法流程水平,每月一般例行检修清理2 d。新一代半水法流程生产工艺的P2O5总收率、物耗等达到国内领先水平[7-8]。可以确认:w(P2O5)≥29%、w(MgO)≤2%、w(R2O3)≤3.0%、w(Cl-)≤0.06%、w(酸不溶物)≤15%、w(H2O)≤15%的磷矿,都可在新一代半水法流程装置上实现稳定、经济、高效生产。

烘干得到1 t干基半水石膏,需要实物二水磷石膏1.55 t,需蒸发水分0.55 t;需要半水磷石膏1.282 t,需蒸发水分0.282 t。因此,得到1 t干基半水磷石膏,用半水磷石膏比用二水磷石膏更节能。

4 结语

湿法磷酸流程的选择必须考虑以下问题:磷矿适应性与采购、石膏的品质与利用、磷酸品质、原材料消耗、能耗、装置投资与运行费用。

新一代半水法流程优点:磷矿适应性好,成品磷酸浓度高、品质好,能耗低,原材料消耗省,半水磷石膏品质好、结晶水和游离水含量低、烘干节能,便于石膏综合利用,符合国家产业政策,技术先进、成熟可靠。

新一代半水法流程属于创新开发流程,对普通半水法流程进行优化并加入了新的装备设计和操作控制技术,对工艺指标进一步优化,获取了更为整齐粗大、便于过滤的半水石膏结晶,装置设计规模更易大型化,装机容量更低,产品生产更节能降耗,采用DCS控制系统,生产自动化程度更高,工艺指标更稳定可控,操作难度降低,生产工艺技术指标属于国内一流水平。另外,生产装置所需设备、材料以及DCS控制系统全部实现国产化,装置建设投资与运行费用更省。