高塔硝基复合肥生产中的危险因素及管控要点

2022-02-23夏群岭杨星波

夏群岭,杨星波

(河南心连心化学工业集团股份有限公司,河南新乡 453700)

硝基复合肥是以硝酸铵为氮源,添加磷、钾等原料,对肥料进行二次加工生产出的氮、磷、钾复合肥料,其产品中既含有硝态氮,又含有铵态氮,可快速作用于农作物。

在硝基复合肥生产过程中,由于硝酸铵易受热分解出可燃性气体和具有氧化性的特点,生产过程具有一定的危险性。

河南心连心化学工业集团股份有限公司复合肥分公司(以下简称心连心公司)有3 条高塔生产线,其中1条采用硝铵磷肥二次加工法生产硝基复合肥。结合心连心公司目前高塔硝基复合肥生产情况,对高塔硝基复合肥生产中的危险因素及管控要点进行探讨。

1 硝基复合肥生产工艺

硝铵磷肥是在熔融态硝酸铵中加入含磷改性剂,通过喷浆造粒或真空结晶制得的农业用颗粒状或结晶状含磷型防爆硝酸铵[1]。利用熔融硝酸铵和磷酸一铵可以形成低共熔点化合物和增加产品防爆性的特点,将预热后的硝铵磷肥与磷酸一铵形成的混合料浆与粉状钾肥、填充料充分混合,形成流动性良好的NPK 熔体料浆,该料浆通过专用造粒喷头喷入造粒塔,在空气中冷却固化成颗粒;颗粒落至塔底后由输送带输送到冷却机,进行进一步的冷却处理,然后由提升机提至合格品筛;合格品经表面处理后进入包装工序,从而获得养分分布均匀、颗粒性状良好的硝基复合肥。

高塔硝基复合肥生产的关键点在于制备流动性良好的熔融料浆、合适的造粒温度、尽可能短的停留时间及合理的液固质量比,这些参数控制得好有助于降低料浆黏度,保证其流动性,减少副反应,同时提高生产的安全性。

2 硝基复合肥生产中的危险因素分析

2.1 硝酸铵的热分解

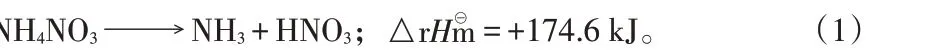

硝酸铵在常温下是稳定的,受热后开始分解,在不同的温度下,有不同的分解产物。纯硝酸铵在110 ℃时逐渐分解,分解反应方程式为:

此分解过程需要吸收热量,且在150 ℃以上才明显进行。硝酸铵在185 ~200 ℃下分解时,生成一氧化二氮(氧化亚氮)和水,反应微放热,反应方程式如下:

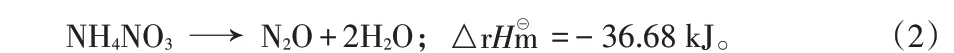

当迅速加热至230 ℃以上时,硝酸铵开始剧烈分解,生成物N2O为自催化剂,能够促使硝酸铵分解反应速率加快,并伴随着微弱的火花产生,如果温度不能得到及时地控制,就会导致燃烧爆炸。当NO2自催化剂存在时会发生如下化学反应:

在300 ℃以上时,硝酸铵分解将会引起燃烧爆炸,反应方程式如下:

以上反应是指纯硝酸铵的爆炸分解反应过程,在分解时都可能发生,但实际上分解反应并非同时按照所有方程式进行,由于反应条件差异,可能某个反应是主要反应,而其他反应是副反应[2]。

在有杂质存在时,硝酸铵的热分解温度明显降低。在有氢离子(H+)存在时,硝酸铵的热分解速率加快,开始分解的温度降低。当有氯化物、铬酸盐、钴化合物等杂质存在时,则会对硝酸铵的热分解起催化作用。其中硝酸(H+)和氯化物(Cl-)的共同作用比其单独作用对硝酸铵的催化分解影响更显著,并且这个反应为放热反应[3]。熔融的硝酸铵在铜、锌、锑、镍等作用下会转化成不稳定的亚硝酸铵,亚硝酸铵分解容易引起爆炸[4]。

2.2 硝酸铵的氧化性

硝酸铵具有弱氧化性,而其受热分解所产生的氮氧化物(NOx)具有强氧化性,如与硫、磷、还原剂、有机物(如油类)等混合时,会形成氧化能力较强的体系[5],氧化还原反应的生成物可以进一步加速反应进行,并放出大量热量,如果热量不能及时释放,就会造成系统局部热量聚集,具有燃烧爆炸的危险。尤其是溶液中含有二氧化氮(NO2)和分解产物中有氧化亚氮(N2O)产生时,会加剧硝酸铵的分解,温度会急剧上升,如果温度不能得到及时控制,就会导致燃烧爆炸。

3 物料角度的安全管控要点

心连心公司采用固体硝铵磷肥作为原料,结合其生产装置现状,仅将安全管控概述如下。

3.1 原料混合的安全性和可配性

用熔融硝酸铵生产硝基复合肥时,要充分考虑硝酸铵混合物受热的安全性和可配性。硫酸钾、硫酸铵、磷酸一铵与硝铵磷肥均可配,而氯化钾与硝铵磷肥有限可配。氯化钾中的氯离子对硝酸铵分解具有催化作用,易产生自燃,形成“缓慢燃烧”(或称“雪茄燃烧”)[6]。氯化钾与硝铵磷肥熔体混合温度要适当,混合时间要短。

3.2 生产过程中的杂质物料控制

硝酸铵中的杂质,比如含有磷、硫等的还原剂,有机物(如防结油、润滑油),氯离子,铬酸盐,钴化合物,金属粉末等都会促进硝酸铵的分解,增加其爆炸危险。

3.2.1 生产过程中泄漏的杂物禁止进入系统

生产过程中泄漏的料浆、冲洗水、洒落的固体物料,禁止进入系统。这些物料落到地上,极有可能被不明物质污染,如果返回系统,可能会带来有害杂质,影响系统安全。一般这些物料要收集起来另外处理,设计中不能设置这些物料的返回口,工厂的操作规程也必须明确规定。

3.2.2 动设备的润滑油禁止进入系统

系统中有一些动设备,如搅拌器、减速机、提升机、风机等,特别是搅拌器,应设置润滑油接油盒和导油管,对3个槽盖开孔密封或加挡沿,防止油污进入槽内,以确保润滑油不会落入工艺设备中。在检修过程中必须遵守安全要求,避免其他杂质或物体进入系统。

3.2.3 添加物料须确保来源,并进行纯度分析

硝基复合肥生产过程中,造粒前添加的各种肥料或添加剂,要加强管理和分析,酸性的固体原料、氯基原料不能进入混合槽。含防结油的成品返料、尿基返料严禁进入混合槽,以确保系统安全。

4 工艺过程控制的安全管控要点

4.1 混合系统的温度控制

混合槽为加热搅拌形式的设备,内部设计温度为160~180 ℃,材质为不锈钢材料,传热快。在生产过程中难免有硝酸铵熔融液、固体粉料溅在混合槽表面,当混合槽表面高温时易发生燃烧,造成事故[4]。

管控措施:塔上3个混合槽分别设计有超温声光报警和蒸汽超高温联锁系统,每个槽均设有3个温度监测点实行联锁报警。塔上设置稀释降温用的高位应急消防水箱,物料温度超标时联锁打开阀对物料进行稀释降温。当混合槽温度达到170 ℃时声光报警,超过175 ℃时切断阀动作,切断蒸汽,当混合槽温度继续上升至180 ℃时,高位应急消防水箱向混合槽加水,同时快速排空槽内物料。

4.2 混合槽的液位控制

混合槽设置液位高、低报警和超高联锁,当液位超高时,槽底部紧急放料阀打开,将料浆排塔底,避免液位超高失去控制冒出槽外引发安全事故;当液位低于正常值时放料阀关闭。

4.3 混合槽的停留时间控制

物料在1#和2#混合槽中停留时间不能过长。正常操作为连续操作,停留时间一定要按照设计要求操作。异常停车时,应立即排空2#混合槽内的料浆;停车30 min 内严格监控各槽温度,一经发现温度有上升趋势,立即排槽,排槽过程中如果温度持续上升,加水降温;停车时间为0.5 ~2.0 h时,必须排空1#混合槽,严格监控熔融槽料浆及溶解槽温度,超过160 ℃及时向溶解槽内加水,将温度降至160 ℃以下;停车超过2 h,熔融槽的物料也须排净,排槽结束后立即用清水把熔融槽彻底清理干净(尤其要注意槽盖顶部和盘管之间的料浆块)。

4.4 保持料浆良好的流动性

料浆中加入了钾盐和磷酸盐,静止后硝酸铵会缓慢分解,由于料浆比较黏稠,易产生局部超温,温度显示会滞后或不准确,所以料浆良好的流动性是生产的必要条件。塔上3个槽的搅拌装置应设置低电流联锁报警,当电流低于一定值甚至出现搅拌跳闸,相应槽的进料刮板停止,联锁关闭蒸汽调节阀,切断蒸汽输送。由于操作不当,不可避免地会产生熔融液溢流管、内部盘管等管道结疤堵塞。若错误地采取蒸汽吹除的办法来疏通管道,高温蒸汽不断对硝酸铵加热,易导致其受热发生分解,进而发生爆炸事故。可利用配方转产机会,排空塔上各槽,对结疤部位进行清理或冲洗。

5 结语

总之,高塔硝基复合肥的生产必须注重安全,严格按照工艺要求控制生产指标,严禁生产过程中出现超温,引入杂质、烟尘、明火,物料停留时间过长等现象。生产管理者应提高高塔硝基复合肥生产的安全管理等级,将安全管理放在第一位。