基于深度学习的平纹Cf/SiC复合材料原位拉伸损伤演化与断裂分析

2022-02-22杜永龙郭纬愉程相伟张大旭

杜永龙,张 毅,王 龙,郭纬愉,程相伟,张大旭

(1.上海交通大学船舶海洋与建筑工程学院,上海 200240;2.西北工业大学,超高温结构复合材料重点实验室,西安 710072; 3.北京强度环境研究所,可靠性与环境工程技术重点实验室,北京 100076)

0 引 言

连续纤维增韧陶瓷基复合材料(ceramic matrix composites, CMCs)具有低密度、高硬度、高比强度、高比模量以及良好的耐高温、抗氧化、抗烧蚀、抗热震、吸波隐身性能等众多优点,被广泛应用于航空航天领域,被认为是继碳-碳(C/C)复合材料之后发展的又一新型战略性材料[1-2]。其中,平纹Cf/SiC复合材料还具有制备工艺简单,易于加工成板、壳等薄壁结构等特点[3-4]。

受制备工艺的影响,陶瓷基复合材料在制造时会产生较多微裂纹及基体沉积不均匀导致的微孔洞、热损伤等初始缺陷,导致材料在承受载荷时容易出现基体开裂、分层,纤维拔出、断裂等损伤模式,从而使得材料呈现非线性力学行为。复合材料的损伤演化分析是公认的难题之一,也是进行材料力学性能研究的基础[5]。传统陶瓷基复合材料研究多以静力试验为主,辅以光学显微镜、电子显微镜等图像表征工具,仅能获得材料宏观力学特性及表层微细观结构,无法观测材料内部损伤[6-7]。近些年,由于X射线CT扫描逐渐被应用到工业领域的无损检测及材料科学的基础研究中,基于X射线CT原位试验的陶瓷基复合材料力学特性、损伤演化及失效分析成为当前研究热点[8]。Bale等[9-10]基于X射线CT原位试验观测到单向SiCf/SiC纤维束在不同级载荷下的损伤演化过程;Chen等[11]通过开展X射线CT原位单轴及偏轴拉伸试验观测到陶瓷基复合材料的位移场及应变场变化;Wang等[12-13]开展了Cf/SiC复合材料X射线CT原位试验进行材料的损伤演化分析;刘海龙等[14]也进行了陶瓷基复合材料的X射线CT原位试验,并开展了材料损伤演化及失效的定性分析。

由于X射线CT扫描技术的运用,复合材料的损伤演化研究取得了较大突破。然而,复合材料的初始缺陷和损伤模式复杂多样,如孔隙、裂纹及断裂等。采用基于灰度值的手工图像分割技术较难准确识别出材料的损伤模式,且时间及人力成本较大,这给复合材料的损伤演化分析带来诸多不便。随着人工智能技术的发展,基于深度学习的图像分割方法开始应用于复合材料的损伤演化研究。国外已经有学者基于深度学习的图像分割技术实现了复合材料损伤特性的精确分割[15-19],并开展了材料损伤演化的定量研究。而国内运用此项智能分割技术的相关研究却很少,但深度学习在图像智能分割上的优势及潜力将有助于复合材料损伤演化及失效机理研究。

针对现有研究的不足,本文通过开展平纹Cf/SiC复合材料X射线CT原位拉伸试验,获得不同载荷条件下材料的高分辨率CT图像。基于深度学习的图像分割技术进行了材料的损伤演化及断裂分析,实现了拉伸微裂纹的智能识别及三维可视化,提高了复合材料损伤演化分析的准确性,为后续材料损伤演化的定量分析提供基础。

1 X射线CT原位拉伸试验

1.1 试验材料

试验所用平纹Cf/SiC复合材料为西北工业大学超高温结构复合材料重点实验室采用化学气相渗透(chemical vapor infiltration, CVI)工艺制备而成,材料密度为2.1~2.2 g/cm3,碳纤维直径为7 μm。CVI工艺制备平纹Cf/SiC复合材料的过程中,先将C纤维预制体放入特制炉中。高温作用下,纤维表面生成一层原子结构、性能和化学成分不同于其两侧基体与纤维的界面相。界面相的性质对复合材料的力学性能影响较大。材料基体在载荷作用下发生开裂,裂纹扩展到界面层时会发生偏转,避免纤维断裂,提高了材料的韧性;同时,气相先驱体在高温状态下发生裂解,生成的气态产物逐渐沉积在纤维表面形成了基体[20]。气相先驱体及气态产物的传输主要通过分子扩散实现,但是材料预制体表面反应气体浓度高,基体沉积速率较快,容易造成气体出口封闭,使得材料内部基体分布不均匀,存在大量初始孔隙。

将试件制作成狗骨状,尺寸如图1所示,厚度为3.0 mm。定义拉伸方向为0°,0°和90°纤维束分别对应图1中Y轴和X轴。X射线CT原位拉伸试验设备采用ZEISS Xradia 520 Versa X 射线 CT 显微镜,如图2所示,最高体素分辨率达0.3 μm。轴向原位拉伸采用Deben CT5000-H250拉伸/压缩原位加载仪,管直径为60 mm,最大加载力为5 kN。将试件安装至原位加载仪,设置扫描参数,采用180°旋转扫描,对感兴趣区域(region of interest, ROI)进行扫描,如图2(a)所示,扫描体素分辨率为5.0 μm,电压为90 kV,位移加载速率为0.2 mm/min。

图1 试件尺寸(单位:mm)Fig.1 Dimension of specimen (unit: mm)

图2 X射线CT原位拉伸加载装置Fig.2 X-ray CT in-situ tensile loading device

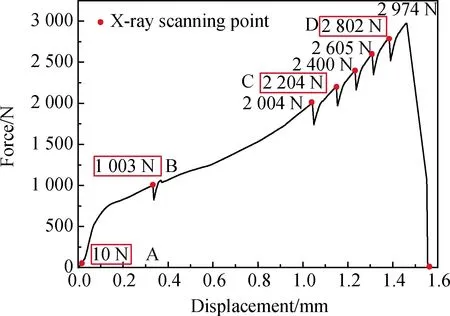

图3 载荷-位移曲线Fig.3 Loading-displacement curve

1.2 试验结果

根据Cf/SiC复合材料的拉伸强度共设计了8级载荷工况,X射线CT原位拉伸试验所得的载荷-位移曲线如图3所示。先后对8级载荷工况下的材料进行CT扫描,获得材料内部的损伤数据,并重点对图3中A、B、C、D载荷下的损伤演化进行分析。曲线在约500 N之前近似线性变化,之后曲线斜率逐渐降低,经过一段过渡后曲线的斜率再次增大,拉力达到2 974 N时材料发生断裂破坏,对应的断裂强度为174 MPa。本文未采用标准试件测试材料的力学性能,根据制备单位发表的文献数据[21],该类平纹Cf/SiC复合材料的拉伸强度约为250 MPa,断裂韧性(KIC)约为20.3 MPa·m1/2。

2 平纹Cf/SiC复合材料损伤演化与断裂定性分析

2.1 平纹Cf/SiC复合材料细观结构与孔隙

目前,陶瓷基复合材料制备方法主要有化学气相渗透(CVI)、聚合物浸渍裂解(PIP)、浆料浸渍热压(SIHP)及熔体浸渗(MI)等,制备工艺对材料孔隙率及力学性能影响较大。国内外有很多研究致密Cf/SiC复合材料的报道。Morscher[22]利用声发射技术揭示了MI工艺制备的平纹Cf/SiC复合材料的损伤演化过程,Esfehanian等[23]研究了MI工艺制备的致密C/SiC复合材料的高温力学性能,Silverstein等[24]采用一种新型气相MI工艺合成了SiC基体,曹柳絮[25]对比研究了PIP和MI法制备Cf/C-SiC复合材料的过程及其性能,Wang等[26]研究了MI工艺制备的致密Cf/SiC复合材料的抗弯性能,Li等[27]对Cf/SiC的微观结构及摩擦特性进行了相关研究,焦春荣等[28]采用添加粉体的料浆制备出致密程度和抗弯强度更高的Cf/SiC复合材料。本文采用的CVI工艺制备的平纹Cf/SiC复合材料孔隙率虽然相对较高,但制备过程纤维损伤较小,陶瓷基体的纯度高,所以材料力学性能较好。

图4为平纹Cf/SiC复合材料的X射线CT扫描细观结构三维重构图像与孔隙分布。采用CVI工艺制备的陶瓷基复合材料内部孔隙主要分为纤维束包围处的大孔洞以及纤维束内部的小孔隙。图4(b)为通过阈值分割得到的大孔洞及小孔隙细观分布,阈值分割得到材料的孔隙率为19.07%。

2.2 平纹Cf/SiC复合材料拉伸损伤演化

对图3中A~D 4级拉伸载荷下的平纹Cf/SiC复合材料进行损伤演化分析。图5为试件的X射线CT扫描三维重构图像,选取两个局部区域进行详细的损伤演化分析。区域1与试件表面的距离约为0.14 mm,主要观测90°纤维束上的横向裂纹;区域2靠近试件表面,主要观测0°纤维束上的斜裂纹。下面将对A~D 4级拉伸载荷下区域1和区域2切片进行裂纹扩展分析。

图4 平纹Cf/SiC复合材料细观编织结构与孔隙分布Fig.4 Meso-scale architecture and pore distribution of plain weave Cf/SiC composites

图5 试件的损伤演化分析区域示意图Fig.5 Schematic diagram of selected local regions of specimen for damage evolution analysis

不同级载荷下材料裂纹扩展情况如图6所示,A1~D1和A2~D2分别表示区域1和区域2在A~D载荷下的基体裂纹扩展图像。由图6(a)可知:A1中未出现裂纹;B1中隐约可见垂直于载荷方向的纤维束内横向裂纹;C1中可见2条横向裂纹,1条为B1中裂纹的扩展,另1条为新出现在束外基体上的横向裂纹;D1为接近极限载荷的图像,裂纹进一步扩展,长度及宽度均增大,贯穿整个区域1。

如图6(b)所示,主要观测的是区域2中0°纤维束上的斜裂纹。A2中裂纹未萌生;B2中隐约可见0°纤维束内有2条萌生于大孔洞附近的斜裂纹和1条纤维束内裂纹;C2中裂纹宽度及长度明显增大,且出现裂纹偏转;D2中拉力达到95%极限载荷,裂纹之间出现连通生成更大的裂纹,贯通了整个0°纤维束。

图6 不同级载荷下材料裂纹扩展Fig.6 Crack growth of materials under different loading levels

平纹Cf/SiC复合材料试件受拉达到极限强度时发生断裂。图7为试件断口微观形貌,其中图7(a)、(b)分别是断口损伤模式的三维视图及XZ面视图。可以发现,断口参差不齐,纤维与基体损伤严重,存在界面脱黏、纤维断裂及纤维拔出等损伤模式。

3 基于深度学习的平纹Cf/SiC复合材料损伤演化与断裂定量分析

3.1 深度学习图像分割

为了准确表征平纹Cf/SiC复合材料的损伤演化,需要对其损伤进行图像分割处理。图像分割的作用是根据一定的规则将一幅图划分成若干个不相交区域。常用的阈值分割、边缘分割、主动轮廓模型等传统图像分割方法对陶瓷基复合材料的裂纹损伤识别效果较差。深度学习是一种对数据进行表征学习的计算方法,通过对数据进行观测,得到针对特定任务优化的特征表达,以取代传统手工获取的特征,进而在该任务中获得更优的表现[29]。基于深度学习的图像分割方法可以完成灰度值相近且形状明显不同的特征分割,这是传统图像分割方法所无法实现的[30]。本次原位拉伸试验产生的裂纹宽度较小且数量较多,传统阈值分割技术无法区分孔隙与裂纹,难以实现裂纹准确、快速识别。本文利用ORS Dragonfly软件中的深度学习算法,对平纹Cf/SiC复合材料CT扫描数据进行图像分割,流程如图8所示。首先对原始图像数据进行裁剪、亮度调节、滤波等预处理;选择部分数据作为模型训练集,利用阈值分割及手动标记等手段对训练集进行手动分割,生成模型训练所需的输入及输出数据;然后选择U-Net架构模型,设置好训练参数并进行训练,训练完毕后将模型应用于整个图像数据进行人工智能图像分割;最后对识别结果进行筛选、统计等后处理。

图7 试件断口微观形貌Fig.7 Micro morphology of specimen fracture

图8 基于深度学习的图像分割流程Fig.8 Image segmentation process based on deep learning

平纹Cf/SiC复合材料裂纹识别的具体过程如图9所示。首先,切割得到一个规则的图像数据;使用软件中的顶帽处理滤波器进行滤波;选取一定数量XY面上裂纹较明显的切片作为模型训练的输入数据;对所选数据进行阈值分割得到纤维束和非纤维束(裂纹和孔隙),手动标记裂纹使图像分为纤维束、孔隙及裂纹,作为模型训练的输出数据;进行深度学习模型训练;将训练得到的模型应用于整个图像数据进行裂纹识别。

3.2 裂纹识别与定量分析

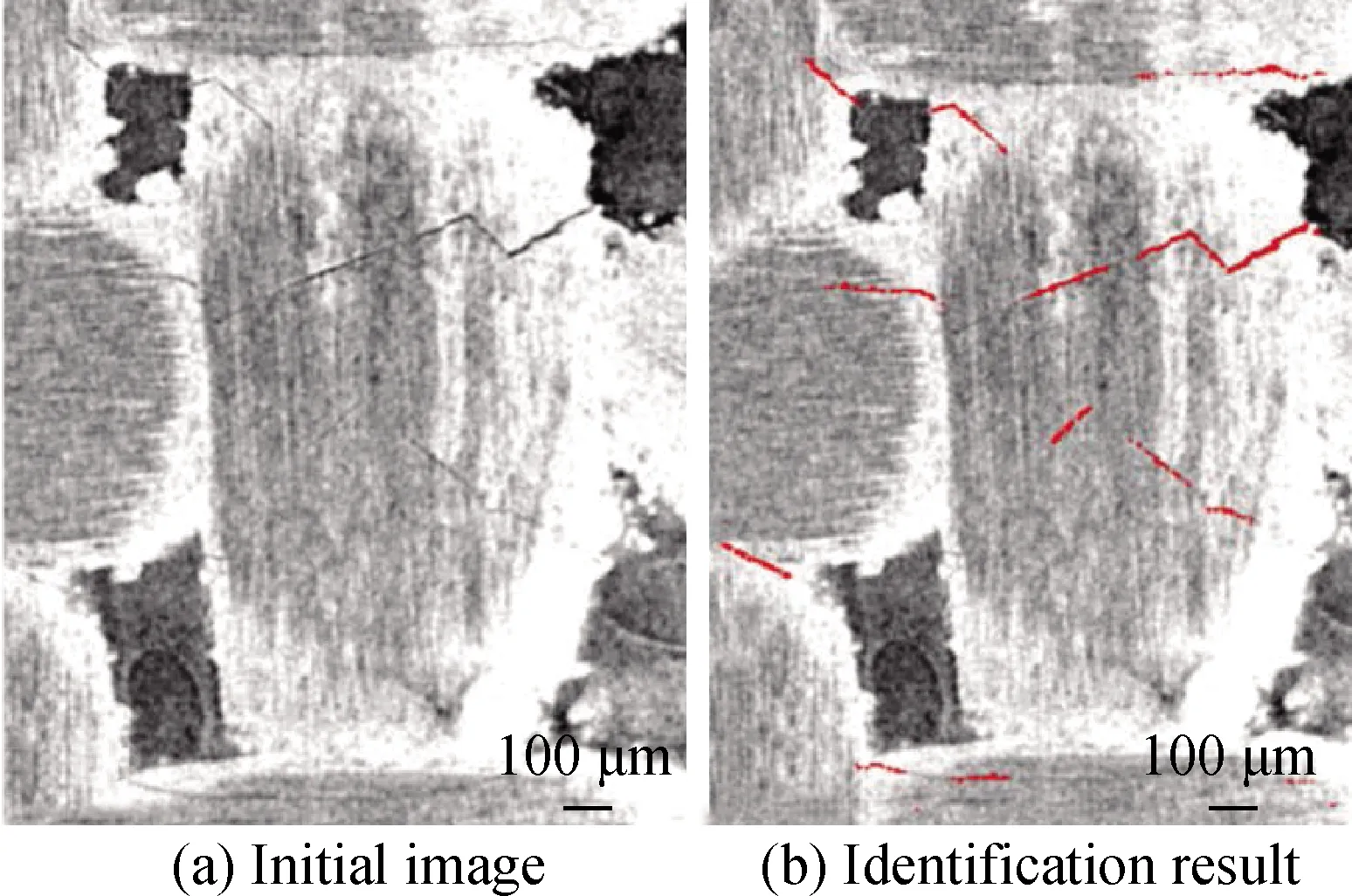

本文基于深度学习的图像分割方法实现了平纹Cf/SiC复合材料拉伸裂纹的三维可视化,识别结果如图10、图11所示。通过与原始切片图像对比可知:大部分裂纹均能被识别,一些微裂纹出现漏识别或识别不连续的现象,这是因为裂纹较小时扫描精度无法满足识别要求,后续可以进行更高分辨率的扫描提高识别效果。图11为B、C、D载荷下深度学习识别的裂纹三维视图。可以看出,随着载荷增大,裂纹逐渐增多,材料损伤加剧。如图11(a)所示,1 003 N载荷下出现少量裂纹,材料载荷-位移曲线为非线性(见图3);如图11(b)所示,2 204 N载荷下裂纹数量增多,宽度和长度增大,此阶段裂纹体积的增加包括新增裂纹及原有裂纹的扩展,材料表面附近的新增裂纹较多,一些较长裂纹出现方向偏转;如图11(c)所示,2 802 N载荷下材料损伤更加严重,裂纹数量继续增多,长度和宽度也有所增加。

图9 深度学习模型训练流程Fig.9 Training process of deep learning model

图10 基于深度学习的裂纹识别结果对比Fig.10 Comparison of crack identification results based on deep learning

图11 不同级载荷下深度学习识别出的裂纹三维视图Fig.11 3D view of identified crack by deep learning under different loading levels

深度学习实现了平纹Cf/SiC复合材料拉伸裂纹的高效和准确识别,为材料损伤演化的定量分析提供了可靠数据。图12为不同级载荷下裂纹数量与体积分数变化曲线。由裂纹数量曲线可知,随着载荷增大,新裂纹不断萌生,数量逐渐增多,与载荷近似呈线性变化。由裂纹体积分数曲线可知:裂纹在B级载荷下体积分数较小,只有0.007%;在C级载荷下裂纹体积分数明显增大,为0.033%;C到D载荷之间曲线斜率较大,说明裂纹体积增长较快,材料进入加速损伤演化阶段,D级载荷下的裂纹体积分数为0.055%。

图12 不同载荷下裂纹比例及数量变化曲线Fig.12 Change curves of crack proportion and number under different loading levels

选取D级载荷工况下的材料损伤为研究对象,其裂纹体积分数及孔隙率的分布曲线如图13所示。图13(a)、13(b)分别为二者在X(面内)方向及Z(厚度)方向的变化规律。裂纹体积分数及孔隙率在X方向均呈波峰波谷变化,二者变化趋势相近,孔隙率较高处裂纹较多,说明孔隙对裂纹的萌生影响较大。由图13(b)可知,在厚度方向孔隙率分布呈波峰波谷周期性变化,波峰位置对应平纹Cf/SiC复合材料两层编织纤维束叠加处,波谷位置对应0°纤维束及90°纤维束搭接处,曲线周期与平纹Cf/SiC复合材料的叠层数相同。裂纹分布十分不均匀,集中出现在试件一侧表面附近,说明拉力可能在厚度方向出现了偏心。

图13 裂纹体积分数和孔隙率分布曲线Fig.13 Distribution curves of proportion of crack volume and porosity

3.3 失效机理分析

上文分析了平纹Cf/SiC复合材料的拉伸损伤演化过程,基于深度学习实现了裂纹的三维可视化,平纹Cf/SiC复合材料的损伤演化及失效机理较为复杂,总结如下:

(1)小载荷裂纹萌生:加载初期材料拉伸力学行为基本呈线性变化,随后材料产生拉伸微裂纹,纤维束内部基体裂纹易萌生于初始孔隙,纤维束外基体裂纹易萌生于大孔洞附近,并向束内扩展。

(2)中载荷裂纹扩展:加载中期材料载荷变形曲线呈非线性变化,材料刚度逐渐退化。裂纹随载荷增大不断扩展,裂纹长度及宽度增大。0°纤维束上会发生裂纹偏转产生斜裂纹,裂纹扩展过程中会彼此连通生成更大的裂纹,直至贯通整个纤维束。

(3)大载荷断裂失效:载荷较大时出现界面脱黏、纤维断裂及纤维拔出等损伤模式(见图7)。推断基体裂纹的扩展造成增韧纤维与陶瓷基体的界面相破坏,导致二者脱黏,材料内部发生应力重分布,使得某些纤维发生断裂,在拉力作用下纤维被拔出。这些损伤的累积过程不断消耗能量,起到了增韧效果。

4 结 论

本文通过开展平纹Cf/SiC复合材料的X射线CT原位拉伸试验,获得了载荷作用下材料内部三维重构图像,揭示了损伤演化与失效机理。利用基于深度学习的图像分割方法,准确识别出各级载荷下材料裂纹空间分布,定量开展了平纹Cf/SiC复合材料的损伤演化分析,主要结论如下:

(1)基于X射线CT原位拉伸试验可以清楚地检测到材料内部的细观结构与损伤形貌,为表征材料在载荷作用下的损伤演化与失效提供有效手段。

(2)陶瓷基复合材料初始孔洞容易诱发裂纹萌生,纤维束外基体裂纹可扩展至纤维束内并出现裂纹偏转,载荷较大时出现相邻裂纹连通,材料失效时出现纤维断裂和纤维拔出。

(3)平纹Cf/SiC复合材料的拉伸力学行为呈现明显非线性,材料主要损伤模式包括基体开裂、界面脱黏、纤维断裂和纤维拔出等,这些损伤的累积导致材料刚度逐渐退化,材料表现出韧性特征。

(4)孔隙率在材料面内和厚度方向均呈周期性变化,基体裂纹体积分数在垂直于加载方向与孔隙率变化规律相似,表明孔隙分布对裂纹产生位置有直接影响。

(5)基于深度学习的图像分割方法能够准确高效地识别材料裂纹,实现裂纹空间分布的三维可视化,突破了传统二维切片观测的局限性,提供了新的观测维度,实现了材料损伤演化及断裂的量化分析。