玄武岩纤维对水泥稳定多孔玄武岩碎石力学性能的影响

2022-02-22吴启一姚华彦扈惠敏许泽宁吴林松

吴启一,姚华彦,扈惠敏,许泽宁,吴林松,鲍 犇

(1.合肥工业大学土木与水利工程学院,合肥 230009;2.安徽省交通控股集团有限公司,合肥 230088)

0 引 言

多孔玄武岩是火山爆发后由火山玻璃、矿物与气泡形成的多孔形石材,其具有质地坚硬,色泽暗淡,孔径大小、孔形没有规则,表面比较粗糙等特点[1-2]。由于石料表面及内部孔隙较多,在制备各类混合料时,相对于其他普通集料需要较多的细集料和水泥(或沥青)来裹覆和填充集料之间的孔隙和部分粗集料表面的开口孔隙;同时,多孔结构的不规则性和不稳定性,导致拌和混合料时用水量具有不确定性[3-4],其多孔的特性使得水泥稳定多孔玄武岩力学性能降低,对水分和温度更为敏感。面对车辆荷载和温湿度的变化,水泥稳定多孔玄武岩变形增大,基层更容易产生裂缝,导致路面损坏。目前,如何利用孔隙多和吸水率大的集料保证路面基层或面层的性能,工程界暂无统一的做法。针对一些石料匮乏地区,在道路施工中若能充分利用挖方石料作为路面基层,不仅可以节约工期和成本,还可以达到减少弃渣和保护环境的效果,具有良好的经济效益和社会环境效益。

水泥稳定碎石基层具有强度高和整体性好等优点,但是在道路运营过程中车辆荷载、温度变化和降雨等外界因素的长期作用下,水泥稳定碎石基层容易出现裂缝,从而引起反射裂缝,降低路面的使用性能[5-7]。为了解决水泥稳定碎石基层裂缝产生的问题,学者运用不同手段进行了大量的研究。Sun等[8]在水泥稳定碎石中掺加橡胶粉,试验结果表明掺入橡胶粉可以显著提高水泥稳定碎石的抗收缩能力,但是也会使其抗压强度降低。盛燕萍等[9]研究了在不同养护条件下掺加新型早强低收缩外加剂(ELA)对水泥稳定碎石性能的影响,试验发现掺加ELA可以改善水泥稳定碎石在低温和变温养护条件下的力学强度,并且可以降低基层的收缩开裂程度。盛燕萍等[10]研究了掺入煤气化渣对水泥稳定碎石基层材料性能影响,试验表明掺加煤气化渣对水泥稳定碎石的抗收缩能力有明显的提高。李雪连等[11]在集料中加入地沟油拌和后再制备水泥稳定碎石,结果表明地沟油的掺入会降低集料的力学强度,但在增加混合料的柔韧性能方面效果明显。吕松涛等[12]通过试验发现橡胶颗粒可以很好地增强水泥稳定碎石的变形能力从而提高抗裂性能。Ma等[13]通过在水泥稳定碎石中掺入聚丙烯纤维增强了其抗弯疲劳性能。不少学者[14-18]通过在水泥稳定碎石中掺入聚乙烯醇(PVA)纤维提高了混合料的抗裂性能。程培峰等[19]通过在水泥稳定碎石中掺入玄武岩纤维提高了水泥稳定碎石在温缩试验中的抗裂性能。Sheng等[20]在水泥稳定碎石中加入水镁石纤维和早强剂提高了材料的抗冻害能力。

本论文结合安徽省滁(州)-天(长)高速路建设的实际情况,以挖方段石料破碎得到的多孔玄武岩碎石替代普通碎石,制备水泥稳定碎石混合料。对混合料进行不同龄期的无侧限抗压强度试验、劈裂试验和弯拉试验研究,并掺入玄武岩短切纤维改善其力学性能。本研究可以为多孔玄武岩集料在高速公路基层中的应用提供参考。

1 实 验

图1 多孔玄武岩碎石Fig.1 Porous basalt macadam

1.1 原材料

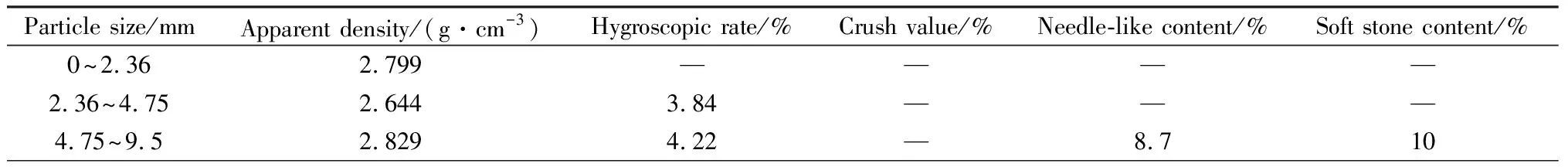

试验所用多孔玄武岩碎石如图1所示,按粒径分为0~2.36 mm、2.36~4.75 mm、4.75~9.5 mm、9.5~19 mm和19~31.5 mm五档,其主要物理力学参数如表1所示,表中“%”均为质量分数。与普通碎石相比[9],多孔玄武岩碎石的表观密度较低,但针片状含量和软石含量偏高,而且多孔玄武岩碎石的吸水率远高于普通碎石。水泥选用全椒海螺水泥有限公司生产的P·O 42.5普通硅酸盐水泥,其相关性能指标满足规范要求。

表1 多孔玄武岩碎石的物理力学参数Table 1 Physical and mechanical parameters of porous basalt macadam

续表

玄武岩短切纤维采用江苏天龙公司生产的玄武岩纤维,纤维的物理力学参数如表2所示。

表2 玄武岩纤维的物理力学参数Table 2 Physical and mechanical parameters of basalt fiber

1.2 配合比

对所用五档粒径的多孔玄武岩碎石进行筛分试验,并依据试验结果,配制骨架密实型水泥稳定碎石材料。通过调整使得合成级配位于级配上限和级配下限之间,集料合成级配如表3所示。本试验采用外掺法掺入质量分数为5.0%的水泥,依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中T0804—1994节的丙法进行击实试验,试验参数如表4所示。试验所得最大干密度为2.305 g·cm-3,其对应的最佳含水量为7.3%(质量分数)。

表3 集料合成级配Table 3 Synthetic gradation of aggregate

表4 击实试验参数Table 4 Parameters of compaction test

1.3 试件制备方法

首先按设计配合比称量烘干后的集料,加入玄武岩纤维进行干拌,如图2所示。集料拌和均匀后,加入部分水拌和,并将所得混合料装入塑料袋闷料2 h。然后加入水泥和剩余的水再次进行拌和,如图3所示。拌和均匀后采用静压成型的方法制备φ150 mm×150 mm圆柱形试件和100 mm×100 mm×400 mm中梁试件,最后将试件放入塑料袋中密封并放入标准养护室进行养护。在到达指定龄期的前一天,将试件放入水中浸泡24 h后进行试验。

图2 干拌后混合料Fig.2 Mixture after dry mixing

图3 加水拌和后混合料Fig.3 Mixture after wet mixing

2 结果与讨论

2.1 纤维长度及纤维掺量对劈裂强度的影响

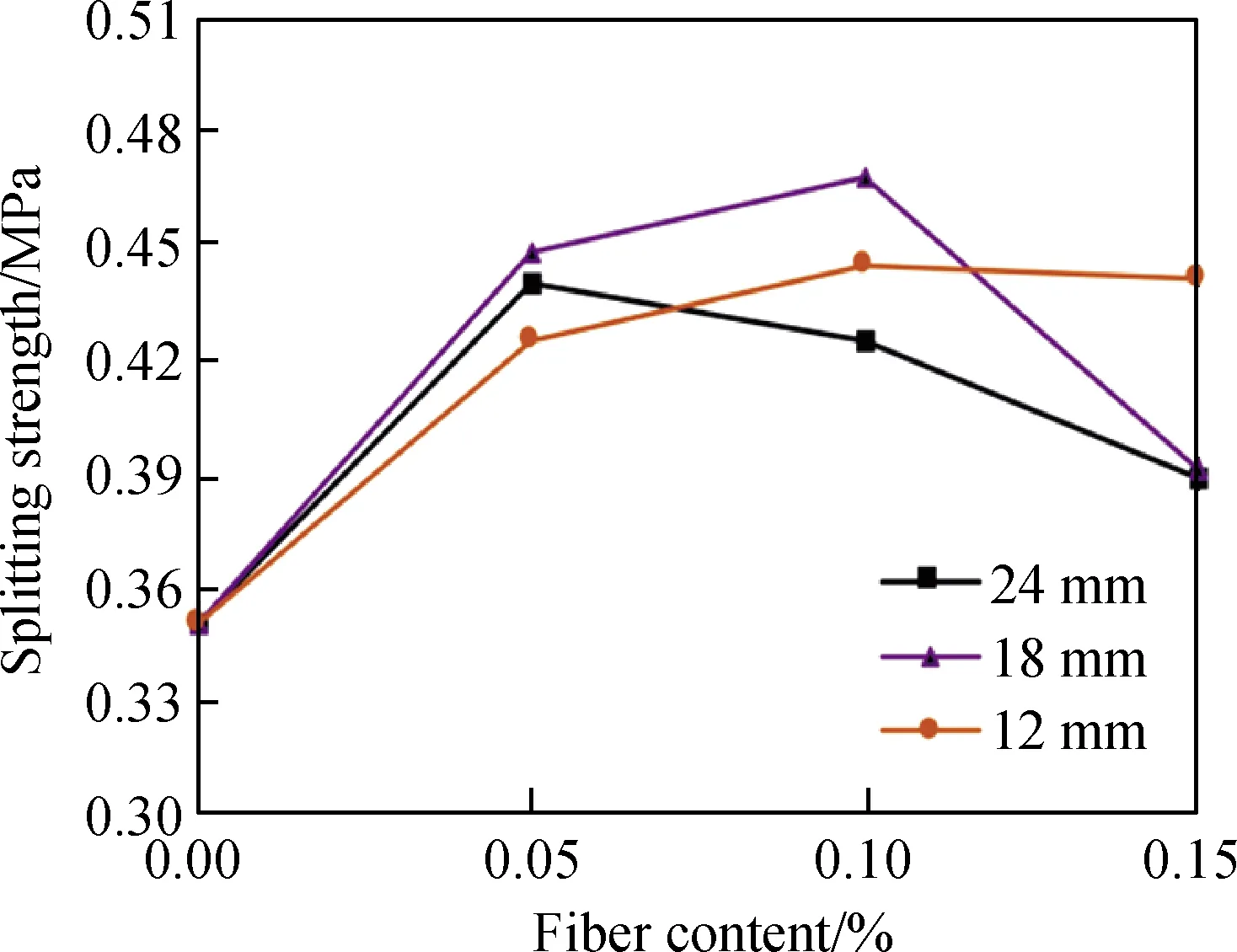

试验将3种不同长度(12 mm、18 mm和24 mm)的玄武岩纤维分别以试件总碎石质量的0.05%、0.10%和0.15%掺入到水泥稳定多孔玄武岩碎石中。混合料通过静压成型的方法制备φ150 mm×150 mm圆柱形试件,在标准养护室养护6 d之后,第7天将试件放入水中浸泡24 h后进行劈裂试验,如图4所示。图5为不同纤维掺量、长度对混合料劈裂强度影响的试验结果。

图4 劈裂试验Fig.4 Splitting test

图5 纤维掺量和长度对劈裂强度的影响Fig.5 Effects of fiber content and length on splitting strength

由图5可以看出,混合料中掺加玄武岩纤维后,7 d 劈裂强度均有明显的提升。总体趋势表明,随着纤维掺量增加,混合料的7 d劈裂强度先增大后减小。但对于不同长度的纤维,对劈裂强度增强规律不一致。劈裂强度增强最大的是纤维掺量为0.10%、长度为18 mm的一组,达到0.47 MPa,而未掺纤维混合料的劈裂强度为0.35 MPa,增幅达34.3%。长度为12 mm和18 mm的玄武岩纤维相较24 mm的纤维对水泥稳定碎石劈裂强度的增强效果更好。长度为12 mm的纤维的最佳掺量在0.10%~0.15%;长度为18 mm的纤维的最佳掺量在0.05%~0.10%。相对而言,纤维长度18 mm时增强效果优于12 mm时,且用量更少。纤维的掺入可以在混合料中起到加筋作用,在材料受力过程中分担部分应力,从而抑制水泥稳定碎石的开裂,达到提高材料强度的效果[21]。但是纤维过长和掺量过大,会使得混合料拌和难度增加,导致材料密实度降低从而影响材料强度。同时,水泥稳定碎石材料孔隙较多,较短的纤维会降低加筋桥接作用,使得纤维不能充分发挥对混合料强度的增强作用[22]。

综合上述试验表明,长度为18 mm的纤维对水泥稳定多孔玄武岩碎石的抗裂性能增强效果最为显著。因此,以下试验主要结合掺加18 mm玄武岩纤维的水泥稳定碎石开展。

2.2 纤维掺量对劈裂强度的影响

图6 纤维掺量对劈裂强度的影响Fig.6 Effect of fiber content on splitting strength

制备φ150 mm×150 mm圆柱形试件,纤维长度仅考虑18 mm的情况,掺量分别为试件总碎石质量的0.05%、0.10%和0.15%,开展7 d、28 d、60 d和90 d不同龄期的劈裂试验。

图6为纤维掺量对劈裂强度影响的试验结果。可以看出,纤维增强混合料劈裂强度的效果显著,在龄期为7 d时,掺纤维组比不掺纤维组强度提高了11.4%~34.3%。劈裂强度最高点出现在龄期为90 d,纤维掺量为0.10%时,劈裂强度为1.03 MPa。在纤维掺量不大于0.10%的情况下,混合料的劈裂强度随着纤维掺量的增加而增加;当纤维掺量达到0.15%时,混合料的劈裂强度出现下降的趋势。这表明纤维掺量为0.10%时对混合料劈裂强度增强效果最好。混合料的劈裂强度均随着龄期的延长而增加。在前28 d,混合料的劈裂强度增长较快,28 d后劈裂强度增长速度变缓。这说明随着混合料水化反应的进行,混合料劈裂强度也随之增加。

2.3 纤维掺量对无侧限抗压强度的影响

对纤维长度为18 mm、掺量为试件总碎石质量0.05%、0.10%、和0.15%的混合料开展7 d、28 d、60 d和90 d的无侧限抗压强度试验。试样为φ150 mm×150 mm圆柱形试件,无侧限抗压试验如图7所示。

图8为纤维掺量对无侧限抗压强度影响的试验结果。掺加了玄武岩纤维的试样7 d无侧限抗压强度满足《公路沥青路面设计规范》(JTG D50—2017)中高速公路、一级公路各交通等级对水泥稳定类基层的强度要求。在养护龄期相同时,随着纤维掺量的增加,无侧限抗压强度先增大后减小。其中纤维掺量为0.10%时,混合料强度增强效果最佳。在龄期为7 d时,掺纤维组比不掺纤维组强度提高了0.7%~5.4%,其中纤维掺量为0.10%时的无侧限抗压强度达到了5.67 MPa,比没有掺纤维试样仅提高了5.4%;在龄期为90 d时,纤维掺量为0.10%时的无侧限抗压强度增长到了8.32 MPa。在纤维掺量相同条件下,随着养护龄期的增加,混合料的无侧限抗压强度不断增加:在前28 d混合料的无侧限抗压强度增长速率较快,28 d的无侧限抗压强度比7 d时增长了17%~27%;在28 d后混合料的无侧限抗压强度增长速率缓慢,养护90 d试样的无侧限抗压强度比60 d时仅增长了3%~5%。

图7 无侧限抗压试验Fig.7 Unconfined compression test

图8 纤维掺量对无侧限抗压强度的影响Fig.8 Effect of fiber content on unconfined compressive strength

2.4 纤维掺量对弯拉强度的影响

将混合料通过静压成型的方法制备100 mm×100 mm×400 mm中梁试件,采用三分点加载的方法对纤维长度为18 mm、掺量为试件总碎石质量0.05%、0.10%、和0.15%的混合料进行龄期为7 d、28 d、60 d和90 d的弯拉试验,如图9所示。

图10为纤维掺量对弯拉强度影响的试验结果。掺加玄武岩纤维的试样弯拉强度远高于《公路沥青路面设计规范》(JTG D50—2017)中对水泥稳定碎石的强度要求,纤维对混合料的弯拉强度有明显的提升。可以看出,在相同龄期的条件下,纤维可以增强混合料的弯拉强度。在龄期为7 d时,掺纤维组比没有掺纤维组强度提高了6.9%~20.4%;当龄期达到28 d时,纤维掺量为0.10%时的弯拉强度比没有掺纤维时提高了37.9%,强度增强效果显著。在纤维掺量不超过0.10%时,弯拉强度随着纤维掺量的增加而提高,当掺量达到0.15%时,弯拉强度出现下降趋势。弯拉强度最高点出现在龄期为90 d,纤维掺量为0.10%时,弯拉强度为3.72 MPa,纤维掺量为0.15%时弯拉强度次之。在前90 d混合料的弯拉强度随着龄期的增加而不断提高,且弯拉强度呈线性增长趋势。在7 d龄期时,纤维掺量为0.10%组的弯拉强度比没有掺纤维组提高了20.4%;在90 d龄期时,弯拉强度提高了31.2%;随着养护龄期的增加,纤维对混合料弯拉强度的增强效果不断增强,玄武岩纤维的掺入对混合料的弯拉强度具有显著的增强效果。

图9 弯拉试验Fig.9 Flexural-tensile test

图10 纤维掺量对弯拉强度的影响Fig.10 Effect of fiber content on flexural-tensile strength

3 结 论

(1)玄武岩短切纤维对水泥稳定多孔玄武岩碎石的劈裂强度具有显著的改善效果。龄期为7 d的混合料劈裂试验表明,长度为18 mm的纤维对混合料劈裂强度的增强效果优于长度为12 mm、24 mm的纤维。

(2)纤维掺量和龄期对水泥稳定多孔玄武岩碎石的劈裂强度、无侧限抗压强度、弯拉强度均有影响,且在掺入纤维长度为18 mm、掺量为0.10%时各项力学性能的增强效果最好。在7 d龄期时,添加最佳纤维长度和纤维掺量的水泥稳定多孔玄武岩碎石的无侧限抗压强度、劈裂强度和弯拉强度比未掺纤维时分别提高了5.4%、34.3%和20.4%。

(3)随着龄期的增长,水泥稳定多孔玄武岩碎石力学性能不断提升;一般在28 d以前,混合料力学性能增长较快,28 d以后则增长缓慢。

(4)不同纤维掺量的水泥稳定多孔玄武岩碎石7 d无侧限抗压强度均大于5 MPa,满足规程上的强度要求;掺加纤维对混合料的抗拉强度也均有显著增强效果。这表明掺玄武岩纤维的水泥稳定多孔玄武岩碎石可用于高等级道路基层。