碱激发矿渣-玻璃粉基泡沫混凝土性能研究

2022-02-22龚建清范苏杰蔡光伟

龚建清,杨 倩,郭 丽,范苏杰,蔡光伟

(1.湖南大学土木工程学院,长沙 410082;2.湖南大学,绿色先进土木工程材料及应用技术湖南省重点实验室, 长沙 410082;3.长沙市轨道交通集团有限公司,长沙 410082)

0 引 言

泡沫混凝土是将预制泡沫加入到水泥浆体中制备得到的多孔轻质混凝土。根据中国2019年泡沫混凝土行业研究报告,用于回填工程的泡沫混凝土占现浇泡沫混凝土产量的一半以上,并得到越来越多的关注和发展[1]。与传统砂石填料相比,泡沫混凝土具有很多优点,例如密度可调节、流动性高、施工便利、硬化后的自立性等[2-3]。然而,泡沫混凝土低密高强的矛盾和回填应用的恶劣服役环境(冻融循环、动荷载作用和水的侵蚀等),引起了人们对其强度、耐水性、抗冻性等性能的担忧[4-6]。

大量研究表明,由于水化产物的特殊性质[7]及较低的渗透率[8],碱激发矿渣水泥具有较高的抗压强度[9]、优异的耐水性[10]及良好的抗冻性[11-12],这些优点使其具有制备泡沫混凝土的潜在优势。Mastali等[13]制备的密度为600~1 500 kg/m3的碱激发矿渣泡沫混凝土抗压强度在2.5~13.0 MPa,与同密度的普通硅酸盐水泥基泡沫混凝土相比,强度更高。He等[14]研究表明,干密度为600 kg/m3的碱激发矿渣泡沫混凝土吸水率在50.1%~52.6%之间,同时具有较好的耐久性。然而,尽管中国每年生产超过1亿t的矿渣,但是市场需求很大,矿渣价格一直上涨,并且持续的高需求可能使得未来矿渣供应有限。因此需要寻找可用于部分替代碱激发胶凝材料中矿渣的材料。

废玻璃中含有大量的无定形二氧化硅,是一种火山灰材料。在中国,2017年废玻璃产出量为2 025.5万t,回收利用量为926.8万t,只有45.8%被回收利用[15]。而且人类活动产生的废玻璃,其中超过90%为硅钠钙玻璃,具有相对稳定和相似的化学成分[16]。考虑材料的方便和环保,废玻璃可以用作碱激发水泥中矿渣的廉价替代来源。

近年来,用玻璃粉部分替代矿渣作为胶凝材料来制备碱激发水泥已得到广泛研究。Wang等[17]发现玻璃粉可以提高试块的抗压强度和抗硫酸盐侵蚀的能力。因为玻璃粉的高二氧化硅含量使聚合反应更完全,浆体更致密。Zhang等[18]研究发现玻璃粉显著降低了试块的干燥收缩。Cercel等[19]报道,含玻璃粉的碱激发水泥的抗压强度与超声脉冲速度具有良好相关性,可以使用超声波脉冲法来间接评价碱激发水泥的性能。Long等[20]研究了玻璃粉对碱激发水泥水化的影响,结果表明,用玻璃粉替代矿渣后主要结晶化合物包括菱镁矿、水滑石和石英,玻璃粉代替矿渣不会显著改变碱激发砂浆中的水化产物。

综上所述,用玻璃粉部分替代矿渣制备碱激发矿渣水泥是可行的。但是,关于玻璃粉用于制备碱激发矿渣-玻璃粉基(alkali-activated slag-glass powder based, AASG)泡沫混凝土的性能研究尚未见报道。因此,本文对AASG泡沫混凝土的强度、耐久性和微观结构进行全面研究,以拓宽玻璃粉的应用范围。首先研究玻璃粉掺量的变化对AASG泡沫混凝土流动性、抗压强度、吸水率、软化系数、干燥收缩和抗冻性的影响,然后通过扫描电子显微镜(SEM)和X射线衍射(XRD)仪来解释AASG泡沫混凝土性能不同的原因。

1 实 验

1.1 原材料

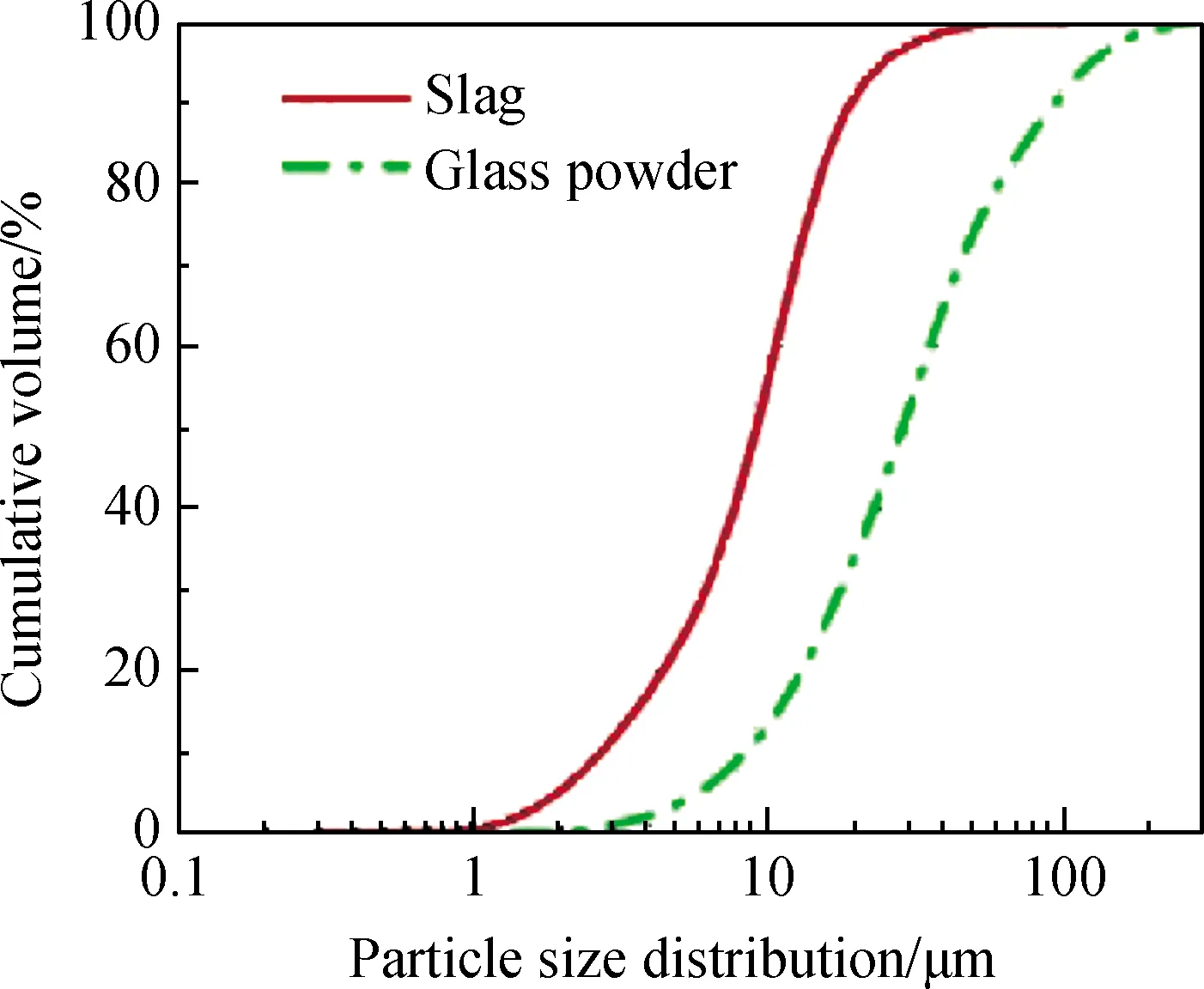

图1 矿渣和玻璃粉的粒径分布Fig.1 Particle size distribution of slag and glass powder

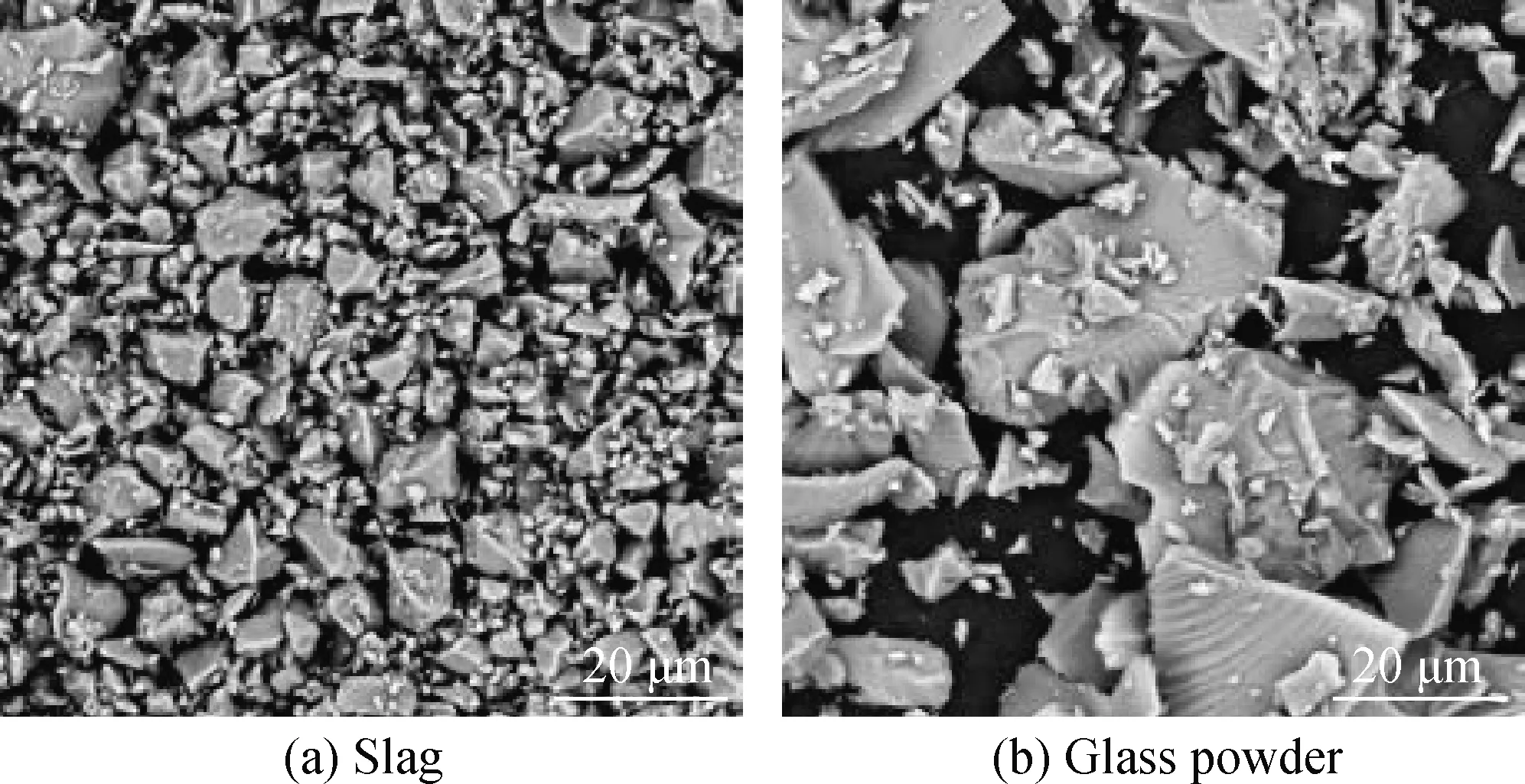

本研究中使用的胶凝材料是矿渣和玻璃粉,矿渣由中国湖南长沙固兴力建材科技有限公司生产,玻璃粉来自中国山东枣庄孟慧建材科技有限公司。以上材料的化学组成如表1所示。图1为矿渣和玻璃粉的粒径分布图,矿渣和玻璃粉的平均粒径分别为10.63 μm和41.78 μm。矿渣和玻璃粉的形貌如图2所示,颗粒形状都不规则,边缘尖锐,但玻璃粉颗粒表面光滑。

碱激发剂溶液由硅酸钠溶液和氢氧化钠溶液混合而成。硅酸钠溶液由优瑞耐材有限公司生产,模数为2.3,氧化钠和二氧化硅的质量分别占13.75%和29.90%。氢氧化钠溶液是由称量好的固体氢氧化钠颗粒(纯度96%(质量分数),天津致远有限公司)与自来水混合并搅拌均匀得到。发泡剂是山东青岛乐高有限公司生产的植物复合发泡剂,试验时用自来水以质量比1 ∶40进行稀释。

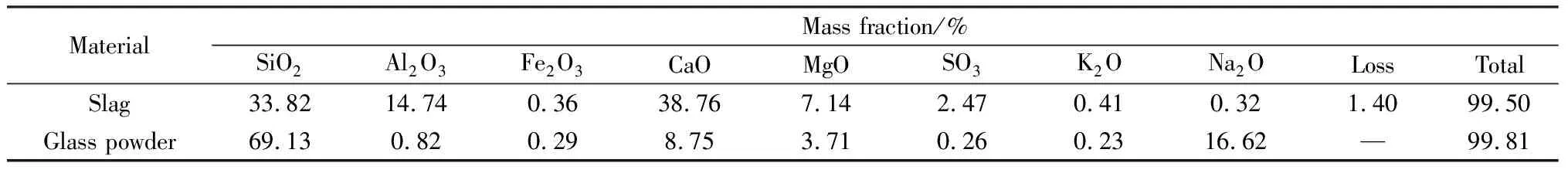

表1 原材料的化学组成Table 1 Chemical composition of raw materials

图2 矿渣和玻璃粉的形貌Fig.2 Morphologies of slag and glass powder

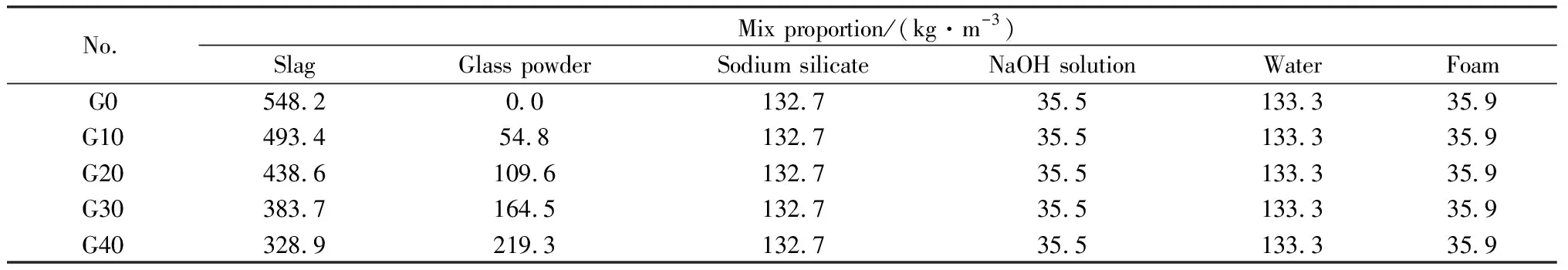

1.2 配合比

制备干密度为800 kg/m3的AASG泡沫混凝土。液固比为0.55,激发剂溶液的模数为1.5,碱当量为5%,泡沫掺量为胶凝材料质量的6.55%。玻璃粉掺量分别为矿渣质量的10%、20%、30%、40%,以未掺玻璃粉的AASG泡沫混凝土为基准组。详细配合比如表2所示。

表2 AASG泡沫混凝土配合比Table 2 Mix proportion of AASG foamed concrete

1.3 试验方法

首先,将矿渣和玻璃粉在搅拌机中低速搅拌5 min,在干粉混合搅拌均匀后,将碱激发剂和额外的水加入到搅拌机中,以140 r/min的速度混合2 min后,暂停30 s,再以285 r/min的速度搅拌90 s,获得均匀流态的浆体。然后将预先制备和称重好的泡沫快速倒入浆体中,以285 r/min的速度搅拌30 s。最后将浆体浇注到100 mm×100 mm×100 mm和40 mm×40 mm×160 mm的模具中,用塑料薄膜包裹密封。48 h后脱模,得到的AASG泡沫混凝土,放在标准养护室((20±2) ℃,相对湿度>95%)中养护。

依据《泡沫混凝土应用技术规程》(JGJ/T 341—2014)进行流动性试验,根据《泡沫混凝土》(JG/T 266—2011)进行抗压强度和干密度试验,参照《泡沫混凝土制品性能试验方法》(JC/T 2357—2016)进行吸水率和软化系数试验,根据《蒸压加气混凝土性能试验方法》(GB/T 11969—2020)进行干燥收缩试验,按ASTMC 666—97进行抗冻性试验,根据ASTM C597—02进行超声无损检测。利用Sigma 300型扫描电子显微镜观察喷金后AASG泡沫混凝土样品的微观结构,利用X射线衍射仪分析AASG泡沫混凝土样品的产物组成。

2 结果和讨论

2.1 流动性

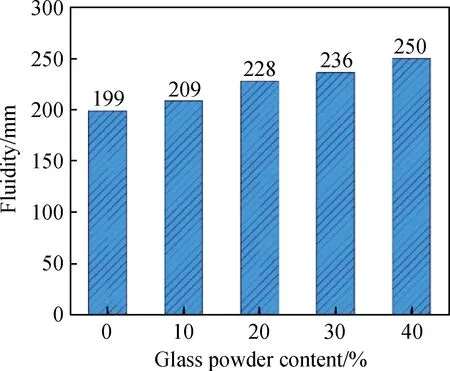

玻璃粉掺量对AASG泡沫混凝土流动性的影响如图3所示。从图中明显可以看出,玻璃粉掺量越高,AASG泡沫混凝土的流动性越高,流动度在199~250 mm。与对照组相比,掺入10%、20%、30%和40%的玻璃粉,浆体流动度分别提高5.0%、14.6%、18.6%和25.6%。玻璃粉对AASG泡沫混凝土流动性的改善主要归因于以下三个方面:(1)玻璃固有的光滑表面(见图2)会降低胶凝材料的吸水率[21];(2)玻璃粉的平均粒径比矿渣高(见图1),比表面积较小,从而吸附的自由水较少;(3)玻璃粉Ca含量较低,活性低于矿渣[22],当玻璃粉掺量较高时,未反应的玻璃颗粒会让浆体中的部分泡沫破裂,从而引入额外的自由水。因此,当在AASG泡沫混凝土中添加玻璃粉时,搅拌阶段会产生更多的自由水,降低内部颗粒间的摩擦力,从而改善混合物的流动性。在现场浇筑中,尤其是用于回填工程,新拌泡沫混凝土的高流动性非常重要,通常要求泡沫混凝土的流动度在160~250 mm[4]之间。本研究中所有新拌混凝土都满足流动性要求。

2.2 抗压强度

图4为玻璃粉掺量对AASG泡沫混凝土抗压强度的影响。在7 d和28 d龄期下,抗压强度都随玻璃粉掺量的增加先增大后减小。对照组试块7 d和28 d抗压强度分别为3.21 MPa和4.71 MPa。当掺入20%的玻璃粉时,AASG泡沫混凝土强度最高,7 d和28 d抗压强度分别为3.69 MPa和5.83 MPa,高于对照组15.0%和23.8%,后期强度提高较为明显。先前的研究[17]也表明,在碱激发矿渣胶凝材料中使用玻璃粉部分替代矿渣时,最佳掺量在20%~30%。强度的提高可以归因于玻璃粉的高二氧化硅含量和高碱含量(见表1)。玻璃粉可以提供更多的可溶性SiO2参与反应体系中,并向孔溶液中提供额外的Na+,作为碱激发剂,促进胶凝材料的溶解和水化反应,有利于C-(N-)A-S-H凝胶的形成,从而细化孔隙并减少连通孔[23-24]。然而,当玻璃粉掺量增至30%后,试块抗压强度开始呈现下降趋势。当玻璃粉掺量为40%时,AASG泡沫混凝土7 d和28 d抗压强度分别为2.63 MPa和4.15 MPa,低于对照组18.1%和11.9%。这有两个方面的原因:一是玻璃粉中的钙含量较低,玻璃粉掺量高时导致反应体系中钙不足,生成的C-(N-)A-S-H的量会减少[18];二是浆体的高流动性和未反应的玻璃颗粒导致泡沫消失或泡沫合并成大气泡,使得内部的大孔和连通孔变多[25-26],宏观表现为G40试块干密度最低。

图3 玻璃粉掺量对AASG泡沫混凝土流动性的影响Fig.3 Effect of glass powder content on fluidity of AASG foamed concrete

图4 玻璃粉掺量对AASG泡沫混凝土抗压强度的影响Fig.4 Effect of glass powder content on compressive strength of AASG foamed concrete

2.3 干燥收缩

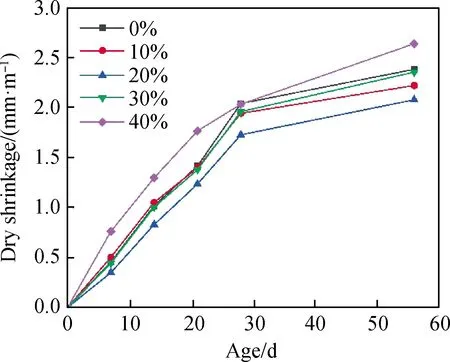

AASG泡沫混凝土干燥收缩和质量损失分别如图5和图6所示。可以发现,AASG泡沫混凝土的干燥收缩和质量损失主要发生在前21 d。随玻璃粉掺量的增加,AASG泡沫混凝土的干燥收缩和质量损失先减小再增大。玻璃粉掺量为0%、10%、20%、30%和40%时,试块的56 d收缩值分别为2.39 mm/m、2.25 mm/m、2.08 mm/m、2.36 mm/m和2.64 mm/m,质量损失分别为7.45%、7.10%、6.38%、6.65%和8.27%,最佳掺量为20%,G20试块的56 d干燥收缩较对照组降低13.0%,质量损失低14.4%。这是由于玻璃粉替代矿渣,早期时玻璃粉活性低于矿渣,水化反应比矿渣缓慢,水化产生的水化产物减少,引起的收缩较小[27];到反应后期,玻璃粉溶解和水化反应形成的强碱环境激活了玻璃粉的活性,使其后期活性提高,产生C-S-H凝胶的速率加快,增加了浆体中水分迁移难度[24]。而玻璃粉掺量增加到40%时,试块干燥收缩和质量损失高于对照组。可能是由于玻璃粉掺量过多时基体强度降低,抵抗收缩应力的能力降低。

图5 玻璃粉掺量对AASG泡沫混凝土干燥收缩值的影响Fig.5 Effect of glass powder content on dry shrinkage value of AASG foamed concrete

图6 玻璃粉掺量对AASG泡沫混凝土质量损失的影响Fig.6 Effect of glass powder content on mass loss of AASG foamed concrete

2.4 吸水率和软化系数

玻璃粉掺量对AASG泡沫混凝土吸水率的影响如图7所示。可以发现,随玻璃粉掺量的增加,AASG泡沫混凝土的吸水率呈现先降低再升高的趋势。与对照组相比,掺10%、20%和30%玻璃粉的AASG泡沫混凝土吸水率分别降低11.2%、32.4%和9.4%,而玻璃粉掺量增加到40%时试块吸水率提高12.3%。

图8为不同玻璃粉掺量的AASG泡沫混凝土饱水前后的强度和软化系数。可以看出软化系数随玻璃粉掺量的增加先增大再减小。当玻璃粉含量为0%、10%、20%、30%和40%时,样品的软化系数分别为86.2%、90.3%、93.9%、88.5%和84.6%,玻璃粉掺量20%时软化系数最高。软化系数的测试结果与吸水率结果一致。

图8 玻璃粉掺量对AASG泡沫混凝土抗压强度和 软化系数的影响Fig.8 Effect of glass powder content on compressive strength and softening coefficient of AASG foamed concrete

从以上试验结果可以看出,适当掺量的玻璃粉能提高AASG泡沫混凝土的耐水性。这是由于玻璃粉的高二氧化硅含量和高碱含量,可以促进C-(N-)A-S-H凝胶的形成,有利于细化孔隙并减少连通孔[24]。但是,当玻璃粉掺量过高时会使AASG泡沫混凝土耐水性变差:一方面是由于浆体的流动度过高,从而使浆体出现一定程度的离析,使得AASG泡沫混凝土中的缺陷增多;另一方面是由于未水化的玻璃粉颗粒会让部分泡沫破裂,导致封闭气孔减少,连通孔和大孔变多[25-26]。

2.5 抗冻性

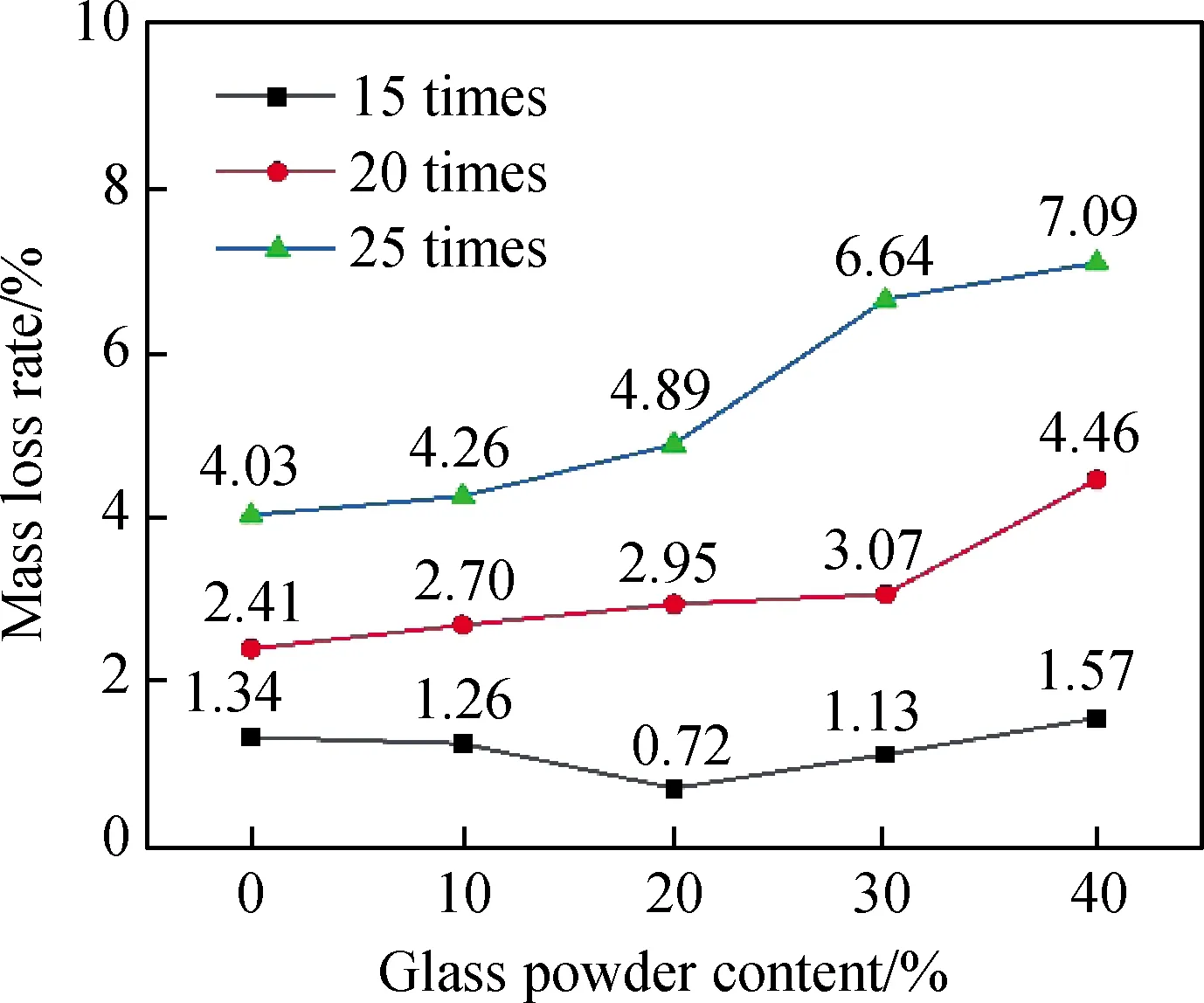

2.5.1 质量损失率

图9为不同冻融循环次数下玻璃粉掺量对AASG泡沫混凝土质量损失率的影响。在玻璃粉掺量相同的情况下,试块的质量损失率随着冻融循环次数的增加而增加。冻融循环15次时,玻璃粉掺量为20%的试块的质量损失率最低,为0.72%。这可能是由于G20试块强度较高并且吸水率较低,冻融循环产生的破坏较小,造成的质量损失较低。但是当冻融循环20次和25次时,试块的质量损失率随玻璃粉掺量的增加而增加。含有玻璃粉的试块在冻融循环结束并烘干后,与对照组相比,表面有更明显的掉粉剥落现象。这可能是因为玻璃粉中含较多的硅和钠,活化产生的硅酸钠凝胶与水接触会变得不稳定,随着在水中暴露时间的延长,硅酸钠凝胶会逐渐分解[23]。此外,玻璃粉掺量较高时,试块强度较低,也会让试块的整体耐水性下降。在玻璃粉掺量为30%和40%时,冻融循环25次后质量损失率分别为6.64%和7.09%。而根据《泡沫混凝土应用技术规程》JGJ/T 341—2014,当泡沫混凝土质量损失率达到5%时,视为其已被破坏。

2.5.2 强度损失率

玻璃粉对AASG泡沫混凝土冻融循环前后强度损失的影响如图10所示。冻融循环次数一定时,强度损失率随着玻璃粉掺量的增加先减小后增大;掺量一定时,强度损失率随着冻融循环次数增加而增大。玻璃粉掺量为20%时,强度损失率最低,冻融循环25次后强度损失率为13.05%。一是因为AASG泡沫混凝土的强度较高,抵抗冻融引起的膨胀应力的能力较强,不易发生破坏;二是因为吸水率较低,冻融循环过程中发生的冻胀破坏较少,对试块内部的破坏作用较弱。当玻璃粉掺量为40%时,强度损失率最高,冻融循环25次后强度损失率为18.31%。这归因于AASG泡沫混凝土的低强度和高吸水率。

图9 不同冻融循环次数下玻璃粉掺量对 AASG泡沫混凝土质量损失率的影响Fig.9 Effect of glass powder content on mass loss rate of AASG foamed concrete under different freeze-thaw cycles

图10 不同冻融循环次数下玻璃粉掺量对 AASG泡沫混凝土强度损失率的影响Fig.10 Effect of glass powder content on strength loss rate of AASG foamed concrete under different freeze-thaw cycles

2.5.3 超声无损检测

图11为不同冻融循环次数下AASG泡沫混凝土超声波速度随玻璃粉掺量的变化情况。从图11(a)中可以看出,在冻融循环20次之前,所有试块的超声波速度和损伤程度的变化很小,但在冻融循环20次后迅速衰减。从图11(b)中可以看出,添加玻璃粉可以提高试块的超声波速度,当玻璃粉的掺量达到一定值时,超声波速度会降低。玻璃粉掺量为20%时,超声波速度最大,冻融循环前和冻融循环25次后,超声波速度分别为2.191 km/s和2.020 km/s,分别比对照组高0.112 km/s和0.179 km/s。超声波速度的变化趋势与冻融循环前后试块强度的损失趋势一致,这说明超声波法可以间接反映冻融破坏程度,从而反映抗冻性。因为超声波速度随着混凝土中缺陷(如裂缝和孔隙)数量的变化而变化[28]。在冻融过程中,冻结的孔隙溶液会结冰膨胀,并迫使未结冰的孔隙溶液流向孔壁,从而产生静水压力,使孔壁发生塑性变形,随着冻融循环次数的增加,孔隙逐渐加大,当静水压力超过混凝土强度时就开始出现微细裂缝[25],宏观表现为试块超声波速度下降。

图11 不同冻融循环次数下玻璃粉掺量对AASG泡沫混凝土超声波速度的影响Fig.11 Effect of glass powder content on ultrasonic velocity of AASG foamed concrete under different freeze-thaw cycles

2.6 微观分析

2.6.1 SEM分析

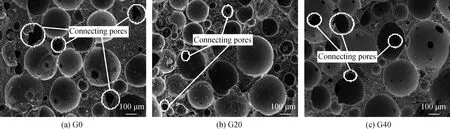

图12为通过SEM获得的养护28 d的AASG泡沫混凝土的孔结构对比图。可以清楚地看到,玻璃粉的掺入对孔径大小和气孔均匀性有明显的影响。与对照组相比,G20组孔壁较厚,孔径分布更加均匀,有较多均匀分布的小孔,连通孔和不规则孔数目较少。G40组孔隙孔径更大,小孔数目更少。这说明试块在成型的时候,小气泡倾向于破裂,从而使大气泡变大[25-26]。

图12 AASG泡沫混凝土孔结构Fig.12 Pore structure of AASG foamed concrete

图13为不同玻璃粉掺量的AASG泡沫混凝土产物形貌对比图。玻璃粉替代矿渣后,会增加胶凝材料的硅含量并减少钙含量,从而对水化反应有所影响。可以看出,与对照组相比,G20组微米级孔隙更小也更均匀。当玻璃粉掺量继续增加达40%时,G40组生成的水化产物数量较少。这说明较大掺量玻璃粉替代矿渣后,反应体系中钙不足,导致形成的C-(N-)A-S-H的量减少[18]。

综上,玻璃粉掺量适当时,会改善AASG泡沫混凝土的孔结构,因此其具有较高的抗压强度、较小的干燥收缩、较强的耐水性和较好的抗冻性[29]。

2.6.2 XRD分析

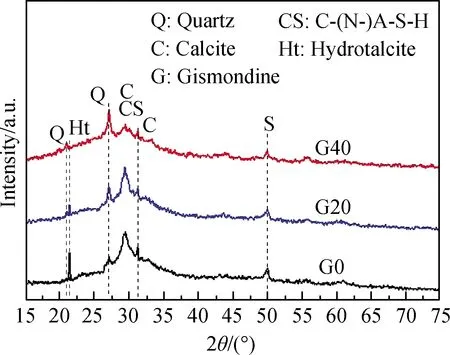

图14 AASG泡沫混凝土XRD谱Fig.14 XRD patterns of AASG foamed concrete

图14为不同玻璃粉掺量的AASG泡沫混凝土在养护28 d后的XRD谱。如图所示,可以观察到水滑石(hydrotalcite)、石英(quartz)、C-(N-)A-S-H、斜方钙沸石(gismondine)、方解石(calcite)的存在。与对照组相比,掺玻璃粉的试块中未发现新的特征峰,因此玻璃粉的掺入并没有改变碱激发反应的产物类型。在玻璃粉掺量为20%时,C-(N-)A-S-H和水滑石特征峰强度变化幅度较小,而在玻璃粉掺量为40%时,二者均出现了明显的降低趋势。玻璃粉替代矿渣会增加反应体系中SiO2的含量但会降低Al2O3和CaO的含量,初始系统中化学成分的变化将会影响水化产物的形成[30]。水滑石减少可能是由于反应体系中钙硅比的降低,Mg2+更多地参与C-S-H结构,从而减少了水滑石的形成[31]。二元混合物中玻璃粉含量高会导致反应体系中Al2O3和CaO不足,因此生成的C-(N-)A-S-H的量会减少。这就可以解释40%掺量的玻璃粉替代矿渣后泡沫混凝土强度显著降低的原因。

3 结 论

(1)AASG泡沫混凝土的流动性随玻璃粉掺量的增加而增加,流动度在199~250 mm。

(2)玻璃粉可以改善AASG泡沫混凝土的抗压强度。随玻璃粉掺量的增加,抗压强度先增加后降低。掺量为20%时,7 d和28 d抗压强度达最大值,分别为3.69 MPa和5.83 MPa,与对照组相比分别提高15.0%和23.8%。

(3)适当玻璃粉的掺入可以降低AASG泡沫混凝土的干燥收缩,并改善耐水性和抗冻性。玻璃粉掺量为20%时,干燥收缩值、干燥质量损失和吸水率最低,软化系数最高,抗冻性最佳。

(4)SEM分析表明,玻璃粉掺量为20%时,孔结构得到优化,微观结构更加致密。此外,玻璃粉的掺入并没有改变碱激发反应的产物类型,主要反应产物为C-(N-)A-S-H和水滑石。