基于Simufact的割草盘控制杆焊接成形质量控制研究

2022-02-22严小惠陈广清徐洪磊闫中原李萍

严小惠,陈广清,徐洪磊,闫中原,李萍

基于Simufact的割草盘控制杆焊接成形质量控制研究

严小惠1,陈广清2,徐洪磊2,闫中原2,李萍2

(1. 江苏通顺动力科技有限公司,江苏 南通 226300;2. 合肥工业大学材料科学与工程学院,合肥 230009)

保证割草机割草盘控制杆焊后的装配精度和尺寸稳定性。采用Simufact Welding软件对割草盘控制杆焊接过程进行模拟仿真。通过建立合适的热源模型,得到焊后变形和焊接应力分布情况。椭圆板焊缝处为焊接变形最大的区域,最大总变形量为0.73 mm;焊后最大等效应力为395.59 MPa,且沿焊缝两侧向外扩展,等效应力呈递减趋势。通过工装优化方案,实现了焊后残余变形控制,最大变形量由0.73 mm降低到0.41 mm,且未引起焊接残余应力的上升,但焊后残余应力仍处于较高的水平,可通过焊后退火消除残余应力。

Simufact Welding;热源模型;焊后变形;焊后应力;焊后变形控制

随着我国现代化(生草制)果园种植面积的不断扩大,割草强度大幅度增加,因此对割草机有了更大的需求[1]。割草机制造过程中各组件皆以焊接方式连接,为了保证产品的装配精度和尺寸稳定性,要求尽可能减少薄板件在焊前的精度偏差和焊后的热应力与变形[2],因此如何实现割草机割草盘控制杆焊后变形预测与控制成为了急需突破的关键问题之一。

目前,通常都是在工艺确定、夹具已经成实物的情况下,在工业化阶段通过反复多次的现场试验和调试来实现精度达标,增加了产品开发周期和人力物力成本,且调整的策略往往也局限于反变形等一些经验性手段[3]。随着有限元技术的发展,仿真也逐渐成为一种有效的手段[4-11]。I. A. Daniyan等[12]采用Simufact Welding操作软件研究了碳钢STKM13A对钢轨悬架系统焊接总成热性能的影响,结果表明,比热容、导热系数和热膨胀系数3个参数对焊接过程有重要影响,因此控制这3个参数,可以保证焊接过程的安全、可靠和高效;Yi Song等[13]采用Simufact Welding模拟焊接软件对厚度为2 mm的TWIP980钢板的激光焊接工艺进行了数值模拟研究,确定了激光焊接工艺的最佳参数:功率为3 kW,焊接速度为3 m/min,并在此参数下进行物理实验,与实际焊接接头相比,模拟焊接接头具有较高的一致性,验证了该软件对TWIP980钢激光焊接仿真的指导意义;Ramazan EROL等[14]采用有限元模拟软件及试验方法对St37材料气体保护金属极电弧焊焊接过程进行研究,结果表明,随着材料厚度的增加,变形量减小,随着焊接速度的增加,变形量增大,并且有限元预测结果与试验结果一致,验证了模拟手段的有效性。

文中借助Simufact Welding软件,研究了某商务割草机割草盘光圆圆杆与冲压板的焊接变形与残余应力分布,并根据模拟分析结果,通过添加相应的夹具,实现焊后残余变形控制,为实际零件生产的工装及尺寸精度控制提供理论指导。

1 焊接结构分析

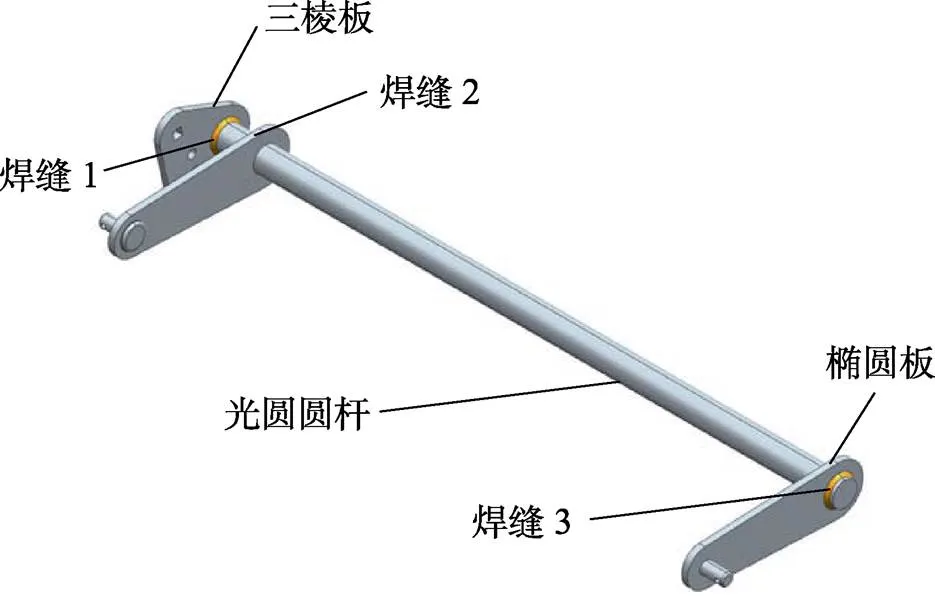

某商务割草机割草盘控制杆由光圆圆杆和3个冲压件焊接而成,焊接部分有3处,如图1所示。光圆圆杆直径为25.4 mm,长度为673.54 mm,由20#钢制成。椭圆板板厚为6.35 mm,两圆孔之间的距离为139.7 mm。三棱板的板厚与椭圆板相同,圆孔与正方形孔的定位距离为49.94 mm。冲压件的材料为牌号SPHC的热轧钢板。

2 有限元模型建立

2.1 热源模型及参数确定

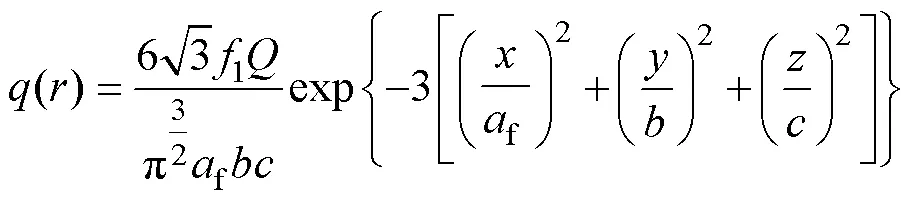

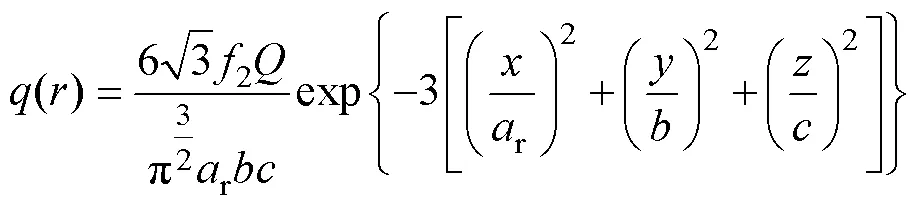

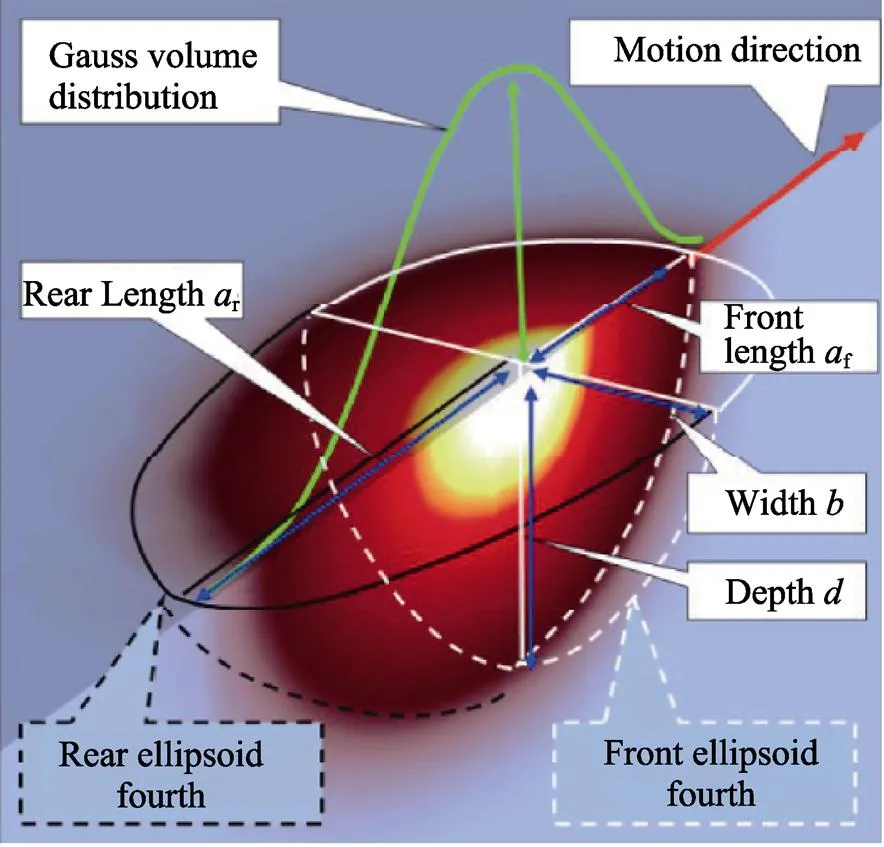

对于焊接模拟,焊接热源在焊接过程中起主要作用,因此,在焊接过程中,合理的热源模型选择对焊后变形及焊接应力的精确计算至关重要。焊接热源的合理选择需要考虑焊件厚度、焊接速度、焊接方式等诸多因素。焊接热源模型按热源作用方式可分为3类:集中热源模型、平面热源模型、体热源模型。目前,常用的焊接热源模型为经典高斯分布热源模型和双椭球热源模型。文中采用CO2气体保护焊对光圆圆杆和冲压件进行焊接,焊缝形式为角焊缝,高斯模型在仿真计算时适用于平面高能束焊缝,而双椭球热源模型更适用于角焊缝的实际焊接情况,因此,采用双椭球热源模型进行焊接模拟所得结果较为精确[15]。双椭球热源模型如图2所示,其前半部化为一个1/4的椭球模型,后半部分同样化作另一个1/4椭球模型。前半部的热源模型分布表达式为:

图1 某商务割草机割草盘控制杆

后半部椭球的热源模型分布表达式为:

式中:1和2分别为前、后半椭球内热输入分数,且1+2=2;r,f,,为定义椭圆的具体参数。根据相关文献[16]并结合实际焊接生产经验,确定最终焊接工艺参数为:焊接电流=150 A,焊接电压= 20 V,焊接速度=50 cm/min,焊接效率取0.8;焊接热源模型参数为:后端长度r=3.5 mm,前端长度f= 8 mm,熔池深度=2.5 mm,熔池宽度=2.5 mm。

2.2 焊接模型及边界条件

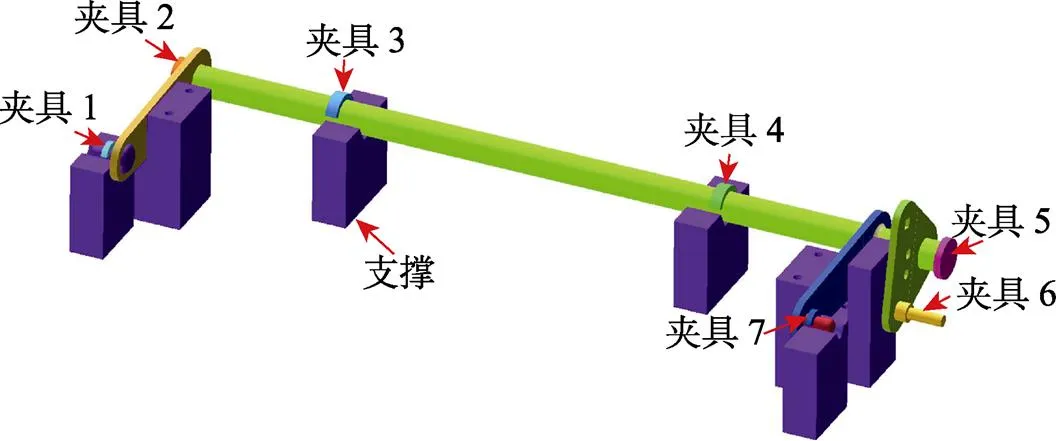

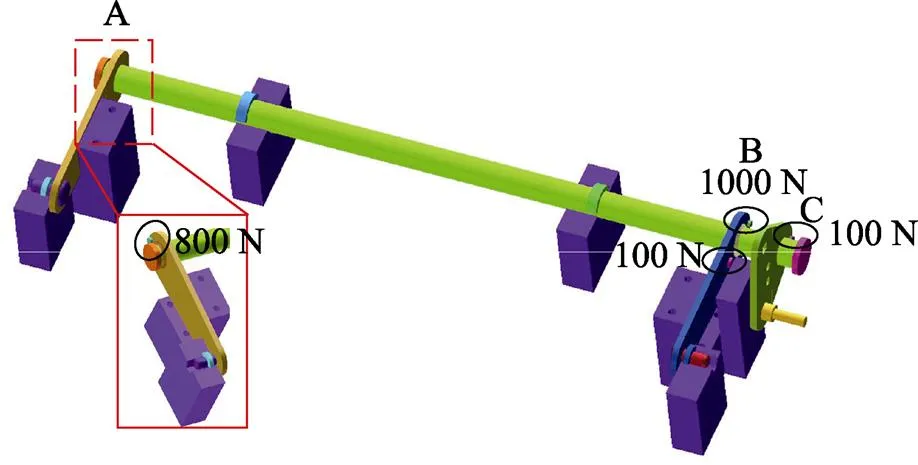

采用UG NX 11.0建立焊接几何模型,利用坐标位置确定组件间的装配关系;再将实体模型导入Hypermesh软件中进行六面体网格划分,并对焊缝区和近焊缝区进行网格局部细化,由于模型尺寸较大,通过对零件的焊缝区和近焊缝区的网格进行局部细化来提高计算效率;最后将划分后的实体网格导入Simufact Welding 6.0软件进行赋值计算。焊接几何模型包括1个支撑(Bearing)、7个夹具(Clampings)以及3个焊枪(Robots),有限元焊接模型如图3所示。焊接时,环境温度为20 ℃,每个夹具的夹持力大小为100 N,且3个焊枪同时焊接。整个模拟时间设置为2000 s,其中焊枪作用时间约为10 s,焊后冷却时间为1990 s。

图2 双椭球热源模型

图3 有限元焊接模型

3 模拟结果分析

3.1 焊接变形量分析

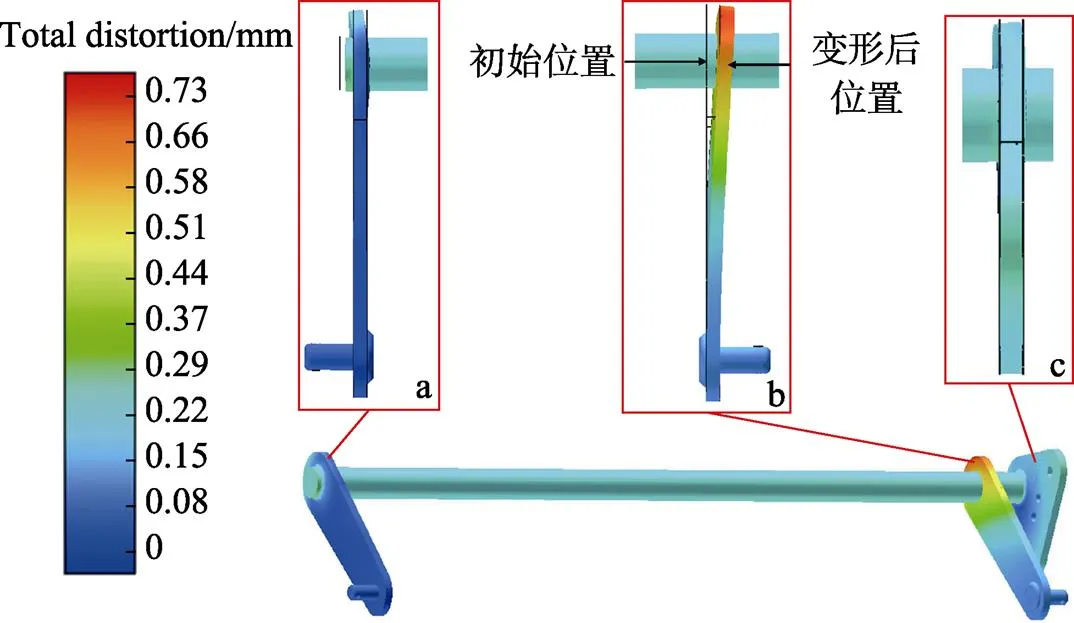

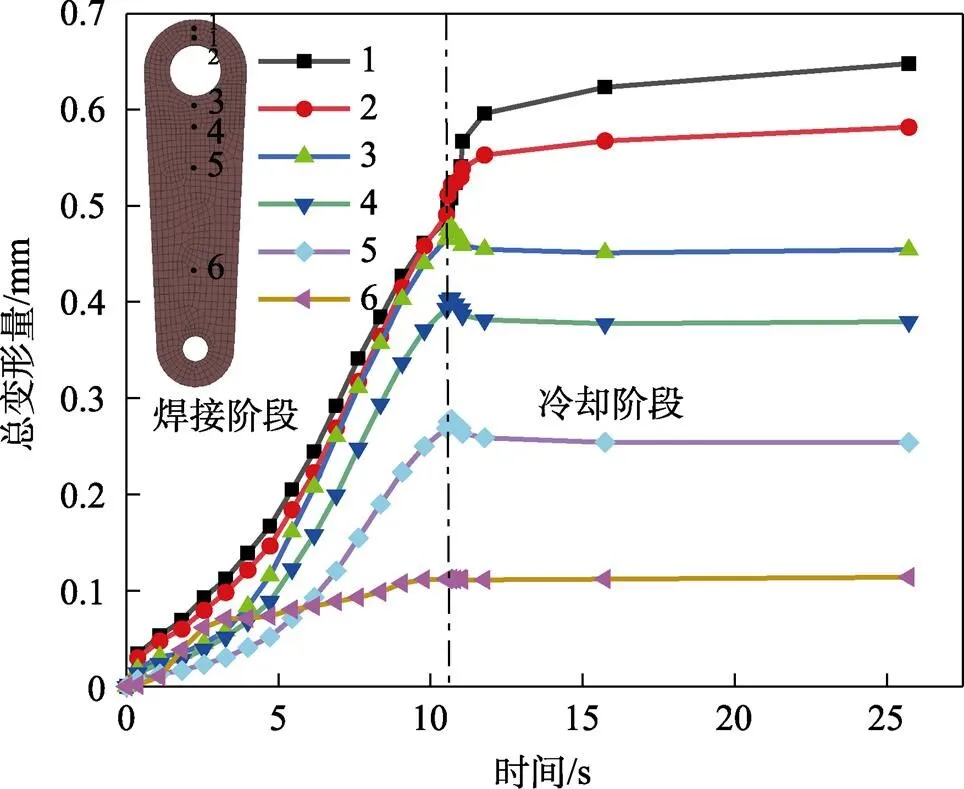

在焊接过程中,焊件受到热源的局部加热作用,焊缝处金属的温度在加热和冷却阶段发生了复杂变化,且焊接热影响区及母材对焊缝金属的变形起到协调作用,最终导致焊接结构整体发生各种变形。图4为焊接结束冷却后(2000 s)焊件总变形量分布情况。可以看出,整个过程的最大总变形量为0.73 mm,主要发生在椭圆板B的焊缝周围;椭圆板A变形最低,且其焊缝处变形量大于两侧,焊缝处变形量约为0.2 mm,两侧几乎未发生变形;三棱板C及光圆圆杆的变形较为均匀,两者总变形量约为0.22 mm。图4展示了放大10倍后不同位置的变形结果,黑色轮廓代表零件的初始位置。可以看出,椭圆板B在热应力的作用下发生了翘曲变形,椭圆板B向右偏移。细长圆杆则整体向右偏移。椭圆板A略微向左偏移。图5为椭圆板B焊缝区、近焊缝区以及远离焊缝区6个采样点总变形量随时间的变化情况。可以看出,在焊接阶段,随着热源的不断移动,各个点的总变形量都不断增大,但采样点1,2,3,4的总变形量远大于采样点6,表明焊缝区及近焊缝区的总变形量远大于远离焊缝区。在冷却阶段,6个采样点的总变形量总体基本趋于稳定,采样点1由于受到热源作用的影响较大且两侧金属对其限制作用较小,总变形量最大,约为0.65 mm;采样点6为远离焊缝区,其受到热源作用的影响较小,总变形量最小,约为0.1 mm。

图4 冷却后焊接总变形量分布

图5 采样点总变形量随时间的变化曲线

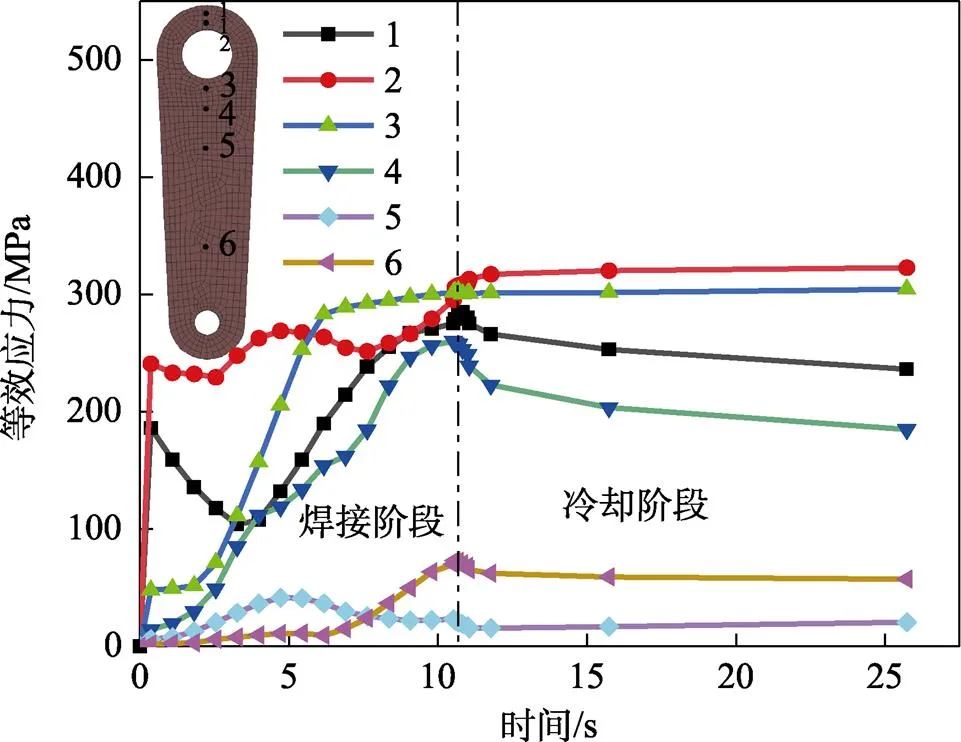

3.2 焊接应力分析

焊接时,焊件的局部加热以及焊接接头膨胀与收缩的不自由,最终会导致焊接残余应力的产生,除此之外,焊件外部施加的固定约束,也会引起焊件部分位置焊接残余应力的上升。图6为焊接结束冷却后(2000 s)焊件等效应力分布情况。可以看出,焊接应力较大的地方主要在焊缝的周围,整个过程的最大等效应力为395.59 MPa。为了更直观地看出焊缝周围应力的变化,在椭圆板焊缝的附近取了6个采样点,并分析6个采样点等效应力随时间的变化情况,如图7所示。在焊接阶段,焊接的等效应力随着时间呈现复杂的变化特征,但总体呈上升趋势;在冷却阶段,焊接等效应力总体趋向平稳。对比不同采样点焊后等效应力大小,可以看出,跟踪点2和3,即熔合线附近,等效应力值最大,且沿焊缝两侧逐渐向外扩展,等效应力值逐渐减小。但值得注意的是,焊后采样点6的等效应力大于采样点5,这是由于在焊接过程中,椭圆板的协调变形受到了固定螺栓的阻碍作用,造成此处焊接等效应力大于采样点5。

图6 冷却后焊接等效应力分布

图7 采样点等效应力随时间的变化曲线

4 工装优化方案

从上述模拟结果可以看出,板B是焊接变形最大的地方,并且向右偏移,最大偏移量约为0.78 mm;板A向左略微偏移,板C则向右略微偏移,两者最大变形量约为0.22 mm。根据光圆与冲压件焊接的模拟结果,设计了如图8所示的工装方案,对冲压件变形较大的地方添加相应的夹具来阻挡它的焊接变形,参考相关文献中夹紧力的确定方法[17],并结合多次模拟仿真结果进一步分析,当4个夹具夹持力的大小分别为800,100,1000,100 N时,焊接变形得到显著控制。

图8 优化工装后的焊接有限元模型

图9为优化工装后的焊接总变形量分布情况。可以看出,添加4个夹具后,椭圆板依旧是变形最大的地方,但整个焊接过程的最大总变形量显著降低,仅为0.41。图10为优化工装后的焊接等效应力分布情况。可以看出,优化工装后,整个过程的最大等效应力为387.04 MPa,焊接等效应力分布趋势与未优化时基本一致。相比较未优化时的焊接工装,等效应力略有降低,但焊缝及近焊缝区的残余等效应力依然处于较高水平。焊接残余应力会显著影响焊件的稳定性及结构刚度等性能,后续可通过退火处理消除焊件残余应力。

图9 焊接总变形量分布

图10 等效应力分布

5 实验验证

采用CO2气体保护焊及初始工装对细长轴与冲压件进行焊接,实验采用的焊接工艺参数为:焊接电流=150 A,焊接电压=20 V,焊接速度= 50 cm/min。焊接完成后,沿细长圆杆轴向进行切割,所得结果如图11所示。可以看出,细长轴与冲压件焊接质量良好,焊缝处未观测到裂纹等缺陷,且对工件的焊接变形进行测量,椭圆板的最大偏移量为0.89 mm,与模拟结果0.78 mm相比,误差为14%,验证了模拟的有效性。

图11 实验结果

6 结论

1)采用初始工装,冷却后焊件最大总变形量为0.73 mm,右边椭圆板是焊接变形最大的地方;焊后最大等效应力为395.59 MPa,且沿焊缝两侧向外扩展,等效应力呈递减趋势。

2)采用优化后的工装,冷却后各处焊接总变形量不超过0.5 mm,最大总变形量仅为0.41 mm,焊接变形得到有效控制。同时,冷却后焊接等效应力略有降低,最大等效应力为387.04 MPa。

3)采用选定工艺参数及初始工装,所得焊接件成形质量良好,焊缝处未观测到裂纹等缺陷,且对工件的焊接变形进行测量,椭圆板的最大偏移量为0.89 mm,与模拟结果基本吻合。

[1] 李雪军, 毛雷, 杨欣, 等. 果园割草机垄面切割装置振动特性分析[J]. 中国农机化学报, 2020, 41(11): 51-59.

LI Xue-jun, MAO Lei, YANG Xin, et al. Analysis of Vibration Characteristics of Ridge Surface Cutting Device of Orchard Lawn Mower[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(11): 51-59.

[2] 秦勇, 石南辉, 焦自权, 等. 基于Simufact Welding的焊接仿真及变形分析[J]. 北部湾大学学报, 2020, 35(4): 21-25.

QIN Yong, SHI Nan-hui, JIAO Zi-quan, et al. Welding Simulation and Deformation Analysis Based on Simufact Welding[J]. Journal of Beibu Gulf University, 2020, 35(4): 21-25.

[3] 陈文刚. 基于Simufact的分段式车门总成CO2焊变形仿真优化[J]. 机械工程师, 2019(11): 120-122.

CHEN Wen-gang. Simulation and Optimization of CO2Welding Deformation of Sectional Door Based on Simufact[J]. Mechanical Engineer, 2019(11): 120-122.

[4] 佘昌莲, 苏开浪, 张春侠, 等. 钢板焊接温度场与应力应变场有限元数值模拟[J]. 焊接技术, 2021, 50(4): 16-20.

SHE Chang-lian, SU Kai-lang, ZHANG Chun-xia, et al. Finite Element Numerical Simulation of Temperature Field and Stress and Strain Field in Steel Plate Welding[J]. Welding Technology, 2021, 50(4): 16-20.

[5] 杜宝帅, 张忠文, 钱红伟, 等. 输电塔角钢焊接加固结构应力与变形有限元分析[J]. 热加工工艺, 2021, 50(13): 133-138.

DU Bao-shuai, ZHANG Zhong-wen, QIAN Hong-wei, et al. Finite Element Analysis of Stress and Deformation of Welded Reinforcement Structure for Transmission Tower Angle Steel[J]. Hot Working Technology, 2021, 50(13): 133-138.

[6] 张瑾, 曾威, 陈向阳, 等. 液压支架立柱活塞杆堆焊过程数值模拟[J]. 热加工工艺, 2021, 50(9): 122-124.

ZHANG Jin, ZENG Wei, CHEN Xiang-yang, et al. Numerical Simulation of Surfacing Process of Hydraulic Support Column Piston Rod[J]. Hot Working Technology, 2021, 50(9): 122-124.

[7] 陈勇, 徐育烺, 李勤涛, 等. 304不锈钢管道环焊缝热力耦合有限元模拟[J]. 焊管, 2020, 43(12): 22-27.

CHEN Yong, XU Yu-lang, LI Qin-tao, et al. Thermo- Mechanical Coupling Finite Element Simulation of 304 Stainless Steel Pipe Girth Weld[J]. Welded Pipe and Tube, 2020, 43(12): 22-27.

[8] EVDOKIMOV A, DOYNOV N, OSSENBRINK R, et al. Thermomechanical Laser Welding Simulation of Dissimilar Steel-Aluminum Overlap Joints[J]. International Journal of Mechanical Sciences, 2020: 106019.

[9] CHEN Bai-qiao, GUEDES S C. Experimental and Numerical Investigation on Welding Simulation of Long Stiffened Steel Plate Specimen[J]. Marine Structures, 2021, 75: 102824.

[10] SINGH B, SINGHAL P, SAXENA K K, et al. Influences of Latent Heat on Temperature Field, Weld Bead Dimensions and Melting Efficiency during Welding Simulation[J]. Metals and Materials International, 2021, 27 (8): 2848-2866.

[11] PERULLI P D, ASSISTI M, CASALINO G. Thermo- Mechanical Simulation of Hybrid Welding of DP/AISI 316 and TWIP/AISI 316 Dissimilar Weld[J]. Materials, 2020, 13(9): 2088

[12] DANIYAN I A, MPOFU K, ADEODU A O. Investigating the Thermal Properties of Carbon Steel STKM13a for the Welding Assembly of Rail Car Suspension System[J]. Procedia CIRP, 2019, 81: 886-891.

[13] SONG Yi, WANG Yun-hao, ZHANG Mei. Experimental and Numerical Simulation on Laser Welding of High Manganese TWIP980 Steel[J]. Procedia Manufacturing, 2019, 37: 385-393.

[14] EROL R, ESENER E. Investigation of Process Parameters Effects at Distortion on Gas Metal Arc Welding[J]. Bilecik Şeyh Edebali Üniversitesi Fen Bilimleri Dergisi, 2017: 30-35.

[15] 谷京晨, 童莉葛, 黎磊, 等. 焊接数值模拟中热源的选用原则[J]. 材料导报, 2014, 28(1): 143-146.

GU Jing-chen, TONG Li-ge, LI Lei, et al. Selection Criteria of Heat Source Model on the Welding Numerical Simulation[J]. Materials Review, 2014, 28(1): 143- 146.

[16] 刘红先. CO2气体保护焊焊接工艺参数分析[J]. 科技传播, 2014, 6(19): 120-121.

LIU Hong-xian. Analysis of Welding Process Parameters of CO2Gas Shielded Welding[J]. Public Communication of Science & Technology, 2014, 6(19): 120-121.

[17] 王纯祥. 焊接工装夹具设计及应用[M]. 北京: 化学工业出版社, 2014: 29-35

WANG Chun-xiang. Design and Application of Welding Fixture[M]. Beijing: Chemical Industry Press, 2014: 29-35

Welding Quality Control of Control Rod of Lawn Mower Cutter Plate Based on Simufact

YAN Xiao-hui1, CHEN Guang-qing2, XU Hong-lei2, YAN Zhong-yuan2, LI Ping2

(1. Jiangsu Tongshun Power Technology Co., Ltd., Nantong 226300, China; 2. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to ensure the assembly accuracy and dimensional stability of the control rod of lawn mower cutter plate after welding. The welding process of control rod of lawn mower cutter plate was simulated with software Simufact Welding. A suitable heat source model was established, and the deformation and welding stress distribution after welding were obtained. The largest area of welding deformation was the elliptical plate weld, and its maximum total deformation was 0.73 mm. The maximum equivalent stress after welding was 395.59 MPa, and the equivalent stress value decreased gradually along the two sides of the weld. Through the optimization of tooling, the residual deformation control after welding is realized. The maximum deformation decreases from 0.73 mm to 0.41 mm, and the welding residual stress does not increase with the addition of tooling, but the residual stress is still high after welding, which can be eliminated by post welding annealing.

Simufact Welding; heat source model; distortion after welding; stress field after welding; deformation control after welding

10.3969/j.issn.1674-6457.2022.02.008

TG404

A

1674-6457(2022)02-0046-05

2021-07-06

安徽省重大科技专项(201903a05020045)

严小惠(1973—),男,工程师,主要研究方向为金属板材及型材冲压成形及焊接。

李萍(1973—),女,博士,教授,主要研究方向为精密塑性成形工艺与仿真。