挤压态Mg-Gd-Y-Zn-Zr合金本构方程及加工图

2022-02-22李建平夏祥生

李建平,夏祥生

挤压态Mg-Gd-Y-Zn-Zr合金本构方程及加工图

李建平1,夏祥生2

(1. 重庆电子工程职业学院 智能制造与汽车学院,重庆 401331;2. 中国兵器工业第五九研究所,重庆 400039)

通过热模拟实验研究挤压态Mg-8.5Gd-4.5Y-0.7Zn-0.4Zr合金的本构方程及加工图。在Gleeble热模拟机上开展应变速率为0.001~1 s−1,变形温度为300~450 ℃条件下的单轴热压缩实验。根据动态材料模型,建立合金的热加工图,分析功率耗散因子随变形温度、应变速率和应变的变化规律。合金的流变应力在不同的变形温度和应变速率下表现出不同的特征,流变应力与变形温度和应变速率的关系可用双曲正弦本构关系来描述,其平均激活能为209.223 kJ/mol,应力指数为3.442。合金的失稳区出现在变形温度为420~450 ℃,应变速率为0.1~1 s−1的范围内。得到了挤压态合金的本构方程,合金最佳热加工工艺参数为变形温度为400 ℃,应变速率为1 s−1。

镁合金;本构方程;加工图;显微组织

镁合金由于其质量小、力学性能好等特点,在航空航天和汽车等领域受到了广泛的关注[1-2]。在目前开发的镁合金中,Mg-Gd-Y系列合金具有优异的室温和高温比强度,而且具有更高的抗蠕变性能[3],因此受到广泛的关注,在Mg-Gd-Y-Zr合金中添加Zn可以显著增强合金的时效硬化,以及形成不同类型的长周期堆积有序(LPSO)结构,包括18R,24R,10H,14H等[4-5]。Gao等[6]比较了Mg-10Y-5Gd-0.5Zr(WG105)和Mg-10Y-5Gd-2Zn-0.5Zr(WGZ1052)合金的显微组织,发现在WG105合金中加入质量分数为2%的Zn后,显微组织发生了显著变化,WGZ1052合金中形成了6H型LPSO结构。Liu等[7]报道了挤压态T5-Mg-10Gd-3Y-0.5Zr合金在200 ℃时效时的极限抗拉强度、屈服强度和伸长率,分别为397 MPa,311 MPa,5%,Mg-10Gd-3Y-1Zn-0.5Zr合金为428 MPa,339 MPa,4%。Xu等[8]报道,通过大应变热轧和后续时效工艺研制的Mg-8.2Gd-3.8Y- 1.0Zn-0.4Zr合金在室温下具有优异的拉伸力学性能,抗拉强度为517 MPa,屈服强度为426 MPa,断裂伸长率为4.5%,其主要原因是细小析出相在晶粒内分布致密,晶界析出相分散,晶粒尺寸分布为双峰型。Honma等[9]研究了时效硬化Mg-2.0Gd-1.2Y-Zn- 0.2Zr合金的微观结构,发现在过时效条件下,锌的添加导致晶界以及晶粒内的14H型LPSO结构的不连续析出,从而提高了断后伸长率。

Mg-Gd-Y-Zn-Zr合金的组织和力学性能已开展了大量的研究,但是,关于挤压态的Mg-Gd-Y-Zn-Zr合金的热变形行为的报道较少,不能有效地指导该系合金精密成形方案及参数的设计,因而限制了其应用。文中基于热压缩实验结果来表征挤压态Mg-Gd-Y-Zn-Zr合金的高温变形行为,以期为该合金

的设备选型、成形方案及参数设计提供必要的实验和理论基础。

1 实验

所用原材料为Mg-8.5Gd-4.5Y-0.7Zn-0.4Zr(质量分数)半连续铸锭,铸锭首先在510 ℃下均匀化处理,均匀化保温时间为16 h,然后在400 ℃下挤压成直径为30 mm的棒材,挤压比为26。在挤压棒材上,沿挤压方向加工成直径为8 mm,高度为12 mm的圆柱热变形试样。在Gleeble-3500热模拟机上进行0.001~1 s−1、300~450 ℃的单轴热压缩实验,首先以5 ℃/s的速率将试样加热至变形温度,然后保温120 s。为了减小变形摩擦,在试样和压头之间使用石墨片作润滑剂。变形后,所有样品立即水淬,以保留高温变形显微结构。显微组织分析试样取自于压缩试样的心部,腐蚀液为苦味酸溶液(5.5 g苦味酸+5 mL醋酸+10 mL水+90 mL乙醇)。

2 结果及分析

2.1 流变应力行为

图1为挤压态合金在温度为300~450 ℃和应变速率为0.001~1 s−1下的真应力-真应变曲线。总体来说,应力随着温度的升高和应变速率的降低而减小,具体而言,真应力-真应变曲线在不同变形条件下也表现出明显的不同,其主要特征有:①在高温低应变速率条件下,随着应变的增加,应力先急剧增加后增幅放缓,表现出持续稳定的加工能力;②在低温高应变速率条件下,随着应变的增加,应力先急剧增加,然后逐渐降低;③在中温高应变速率条件下,随着应变的增加,应力先急剧增加然后逐渐降低,而后随着应变的进一步增加,应力也随之增加,出现二次应变硬化;④在低温高应变速率条件下(300 ℃/0.05 s−1和0.5 s−1),在压缩过程中试样发生了断裂。真应力-应变曲线的形状可以在一定程度上反映热变形的机理。例如,在变形的初始阶段,流动应力随应变的增加而增加,这是由应变硬化引起的,然后由于动态再结晶或回复而使流动应力降低[10]。然而,仅依靠应力-应变曲线的形状无法获得热加工的最佳参数,本构方程对于合金的数值模拟也很重要,因此,将在随后的讨论中对热变形行为进行更多分析。

图1 合金的真应力-应变曲线

2.2 合金的本构方程

式(1)所示的双曲正弦函数通常用于描述温度、应变速率和激活能对变形行为的影响[11-13]。温度和应变速率对流动应力的影响也可以用Zener-Hollomon()参数表示,如式(2)所示。

式中:为变形的活化能(kJ/mol);为通用气体常数(8.314 J/(mol×K));,,为独立于应力和温度的材料常数,的值可以描述为:=/1。

在低应力(<0.8)和高应力水平(>0.8)下,应力与应变速率之间的关系可以用指数函数(见式(3))和幂指数函数(见式(4))描述:

对式(3)和式(4)两边取自然对数,可分别表示为:

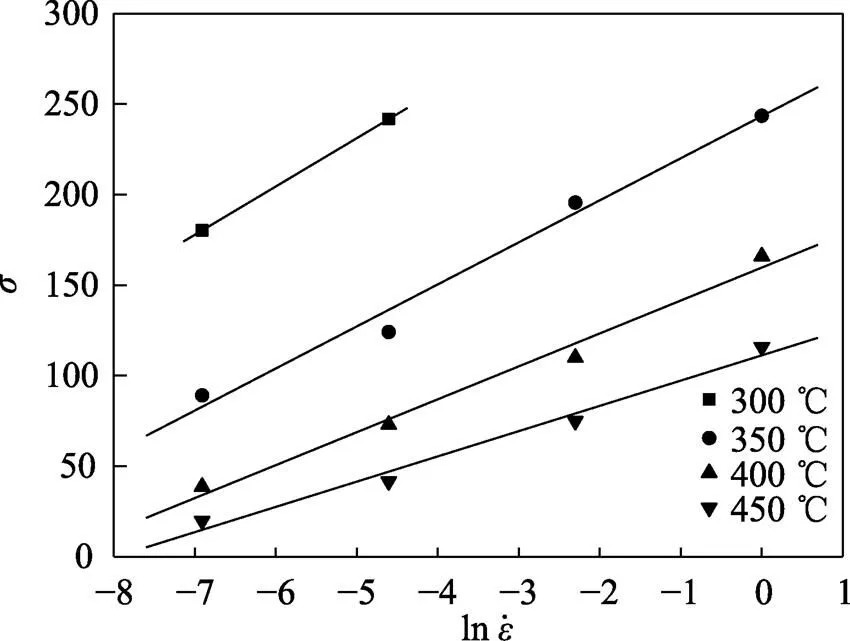

图2 与的关系

图3 与的关系

对式(1)两边取自然对数,可得:

对式(7)取偏微分,可得:

图4 与的关系

同理,可以根据1/-ln[sinh]曲线的斜率得到式(8)右侧的第2项的值,1/-ln[sinh]曲线在不同应变速率下的线性关系见图5,从图5可以得到式(8)右侧的第2项的值为7.221,因此可以得到变形激活能值为209.223 kJ/mol。

图5 1/T与ln[sinh ασ]的关系

为了获得应力指数的大小,对式(2)两边取自然对数,可得:

将获得的α值代入式(9),可以根据ln[sinh ασ]-ln Z曲线的斜率得到n值,ln[sinh ασ]-ln Z曲线的线性关系见图6,从图6的斜率可以得到n的平均值为3.442,从图6的截距可以得到ln A的值,从而可得A= 2.372×1014。

将得到的参数代入式(1),可以得到材料本构方程为:

2.3 合金的加工图

对于某一确定的变形条件,流变应力与应变速率的关系可表示为[14]:

加工图是由功率耗散图和失稳图叠加而来,功率耗散图表征了热加工过程中微观结构的演化速度,其变化率可通过功耗效率因子来表示:

考虑流动不稳定性出现的连续性准则,可得到材料流变失稳判据为:

为失稳参数,可以通过随变形温度和变形速率的变化获得失稳图,失稳图可以分为2部分,第1个是失稳区,其中<0,第2个是可加工区,其中>0。

图7为合金在不同应变下的功率耗散图。每个等高线对应的数字代表了功率耗散效率的值,它表征了热加工过程中微观结构的演化速度,因此,不同应变的功率耗散图的变化可以揭示合金热变形过程中的微观组织演变。在图7中,在功率耗散图的左上角存在功率耗散效率值小于0的区域,该区域对应着低温高应变速率区间,随着应变的增加,该区域的面积逐渐减小,在应变为0.7时,已经观察不到了,说明合金在此区间的成形性能随着应变的增加而逐渐增加。从图7也可以看出,在应变为0.3,0.5,0.7条件下,功率耗散图的形状大致相同,表明在此应变范围内,应变对合金加工性能的影响较小。当应变为0.3时,主要存在1个高功率耗散区域,如图7a中蓝色虚线框内,在350 ℃/0.001 s−1条件下获得了功率耗散效率的最大值;当应变增加到0.5时,主要存在1个高功率耗散区域,其范围与图7a类似,但其存在2个功率耗散效率的最大值,一个出现在350 ℃/0.001 s−1条件下,另一个出现在450 ℃/1 s−1条件下;当应变增加到0.7时,主要存在一个高功率耗散区域,其范围也与图7a类似,在350 ℃和0.001 s−1条件下获得了功率耗散效率的最大值。当应变为0.9时,主要存在2个高功率耗散区域,如图7d中蓝色虚线框内,一个出现在低温低应变速率区间,在350 ℃/0.001 s−1条件下获得了功率耗散效率的最大值,另一个出现在中温高应变速率区间,在400 ℃/1 s−1条件下获得了功率耗散效率的最大值。一般来说,高功率耗散区域对应着良好的加工性能,然而,功率耗散的最高效率并不一定意味着更好的可加工性,可能是一些不稳定性变化的结果,如楔形裂纹[15]等。因此,只有在加工图的“安全”区域中对应于峰值效率的变形温度和应变速率可以被认为是最佳热加工参数。

图7 合金不同应变下的功率耗散图

应变为0.9条件下挤压合金的加工图见图8。在加工图中,灰色区域为变形失稳区,其他变形区域是可加工区。由图7的分析可知,加工图中存在2个高功率耗散区域,一个出现在低温低应变速率区间,一个出现在中温高应变速率区间。加工图中存在1个失稳区,出现在高温高应变速率条件下,即变形温度为420~450 ℃,应变速率为0.1~1 s−1。

为了进一步验证合金的可加工性能,对加工图中不同功率耗散区域内的显微组织进行了分析,结果如图9所示,可见,在350 ℃/0.001 s−1变形条件下,合金组织呈细小的等轴晶组织,与原始组织相比,变化不大,说明在此条件下,合金未发生明显的动态再结晶,在显微组织中观察到许多的点状析出相,这是由于变形温度较低,过饱和的稀土元素从基体中析出。在400 ℃/0.001 s−1变形条件下,点状析出相与350 ℃/0.001 s−1变形条件下的显微组织相比明显减少,该状态下的晶界不易腐蚀出来,但在显微组织中没有观察到混晶组织,表明合金发生了完全再结晶。因此,从显微组织及后续的时效强化效果上来看,合金最佳热加工工艺参数为变形温度为400 ℃,应变速率为1 s−1。

图8 合金应变为0.9下的加工图

图9 可加工区典型的显微组织

3 结论

研究了挤压态Mg-Gd-Y-Zn-Zr合金在应变速率为0.001~1 s–1,变形温度为300~450 ℃条件下的本构方程及加工图,得到以下结论。

1)在高温低应变速率条件下,应力随应变的增加先急剧增加后增幅放缓,在低温高应变速率条件下,应力随应变的增加先急剧增加后逐渐降低,在中温高应变速率条件下,应力随应变的增加先急剧增加后逐渐降低,而后随着应变的进一步增加,应力也随之增加。

3)加工图中存在1个失稳区,发生在变形温度为420~450 ℃,应变速率为0.1~1 s−1范围内;在可加工区内,合金最佳热加工工艺参数为变形温度为400 ℃,应变速率为1 s−1。

[1] SONG Jiang-feng, SHE Jia, CHEN Dao-lun, et al. Latest Research Advances on Magnesium and Magnesium Alloys Worldwide[J]. Journal of Magnesium and Alloys, 2020, 8: 1-41.

[2] LU Ming, HUANG Shi-quan, LUO Sheng-lan, et al. Effect of Pre-Solution Treatment on Deformation Behavior of AZ80-Ag Magnesium Alloy[J]. Journal of Materials Research and Technology, 2020, 9: 10807-10818.

[3] MENG Ying-ze, YU Jian-min, YU Hui-sheng, et al. Effect of Variable Temperature Repetitive Upsetting-Extrusion on Microstructure and Texture of Mg-Gd-Y-Zr Alloy[J]. Procedia Manufacturing, 2020, 50: 822-830.

[4] LUO Qun, GUO Yan-lin, LIU Bin, et al. Thermodynamics and Kinetics of Phase Transformation in Rare Earth-Magnesium Alloys: A Critical Review[J]. Journal of Materials Science & Technology, 2020, 36(9): 171-190.

[5] LI D J, ZENG X Q, DONG J, et al. Microstructure Evolution of Mg-10Gd-3Y-1.2Zn-0.4Zr Alloy during Heat- Treatment at 773 K[J]. Journal of Alloys and Compounds, 2009, 468(1/2): 164-169.

[6] GAO Yan, WANG Qu-dong, GU Jin-hai, et al. Comparison of Microstructure in Mg-10Y-5Gd-0.5Zr and Mg-10Y-5Gd-2Zn-0.5Zr Alloys by Conventional Casting[J]. Journal of Alloys and Compounds, 2009, 477(1/2): 374-378.

[7] LIU X B, CHEN R S, HAN E H. Effects of Ageing Treatment on Microstructures and Properties of Mg-Gd- Y-Zr Alloys with and without Zn Additions[J]. Journal of Alloys and Compounds, 2008, 465(1/2): 232-238.

[8] XU C, ZHENG M Y, XU S W, et al. Ultra High-Strength Mg-Gd-Y-Zn-Zr Alloy Sheets Processed by Large-Strain Hot Rolling and Ageing[J]. Materials Science and Engineering: A, 2012, 547: 93-98.

[9] HONMA T, OHKUBO T, KAMADO S, et al. Effect of Zn Additions on the Age-Hardening of Mg-2.0Gd-1.2Y- 0.2Zr Alloys[J]. Acta Materialia, 2007, 55(12): 4137-4150.

[10] XIA Xiang-sheng, ZHANG Kui, MA Ming-long, et al. Constitutive Modeling of Flow Behavior and Processing Maps of Mg-8.1Gd-4.5Y-0.3Zr Alloy[J]. Journal of Magnesium and Alloys, 2020, 8: 917-928.

[11] GAROFALO F. An Empirical Relation Refining the Stress Dependence of Minimum Creep Rate in Metals[J]. Transactions of the Metallurgical Society of AIME, 1963, 227(2): 351-355.

[12] JONAS J J, SELLARS C M, TEGART W J. Strength and Structure under Hot-Working Conditions[J]. Int-Metiall. Reviews, 1969, 3: 1-24.

[13] SELLARS C M, MCTEGART W J. On the Mechanism of Hot Deformation[J]. Acta Metallurgica, 1966, 14: 1136-1138.

[14] PRASAD Y V R K, GEGEL H L, DORAIVELU S M, et al. Modeling of Dynamic Material Behavior in Hot Deformation: Forging of Ti-6242[J]. Metallurgical and Materials Transactions A, 1984, 15(10): 1883-1892.

[15] LIN Y C, LI Lei-ting, XIA Yu-chi, et al. Hot Deformation and Processing Map of a Typical Al-Zn-Mg-Cu Alloy[J]. Journal of Alloys and Compounds, 2013, 550(115): 438-445.

Constitutive Equation and Processing Map of an As-Extruded Mg-Gd-Y-Zn-Zr Alloy

LI Jian-ping1, XIA Xiang-sheng2

(1. Intelligent Manufacturing and Automobile School, Chongqing College of Electronic Engineering, Chongqing 401331, China; 2. No.59 Research Institute of China Ordnance Industry, Chongqing 400039, China)

The work aims to study the constitutive equation and processing map of an as-extruded Mg-Gd-Y-Zn-Zr alloy by isothermal compression tests. Homotaxial isothermal compression test was conducted on Gleeble simulated machine at 0.001 s–1to 1 s–1and 300 ℃ to 450 ℃. The processing map was established according to dynamic material model. The variation of power dissipation factor with deformation temperature, strain rate and strain was analyzed. The flow stress of the alloy showed different characterizations under different temperature and strain rate. The relationship between flow stress, deformation temperature and strain rate can be expressed by hyperbolic sine function. The average activation energy was 209.223 kJ/mol, and the stress exponent was 3.442. The deformation temperature in the instability regions of the alloy was 420~450 ℃ and strain rate was 0.1~1 s‒1. The constitutive equation of the as-extruded alloy is obtained. The optimum hot working condition for as-extruded Mg-Gd-Y-Zn-Zr alloy is determined to be 400 ℃ and 1 s‒1.

magnesium alloy; constitutive equation; processing map; microstructure

10.3969/j.issn.1674-6457.2022.02.015

TG146.22

A

1674-6457(2022)02-0095-06

2021-08-25

李建平(1964—),男,硕士,教授,主要研究方向为金属成形技术。

夏祥生(1987—),男,博士,高级工程师,主要研究方向为轻合金及成形技术。