TiAl薄壁中空结构材料制备与成形一体化研究现状

2022-02-22王安阳王重阳卢振吴超

王安阳,王重阳,卢振,吴超

TiAl薄壁中空结构材料制备与成形一体化研究现状

王安阳1,王重阳2a,卢振2b,吴超2b

(1. 沈阳飞机工业(集团)有限公司,沈阳 110000;2. 哈尔滨工业大学 a. 机电工程学院;b. 材料科学与工程学院,金属精密热加工国防科技重点实验室,哈尔滨 150001)

针对新型高超音速飞行器的服役要求,迫切需要开发使用温度更高的轻质薄壁中空结构材料。分析了高超音速装备发展对耐高温轻量化结构的重大需求,综述了原位反应制备钛铝板材的研究现状,以及钛铝薄壁曲面结构国内外成形技术及应用进展。讨论了钛、铝箔材层状反应过程存在的扩散机制及控制难题、致密化过程孔洞形成及迁移机理。论述了塑性变形引入原位反应过程的原位反应扩散机制和规律,双向应力状态下的原位反应对抑制孔洞的产生和消除的作用,渐变材质高温变形规律和机制以及成形过程中构件的组织和性能演变规律。提出了“箔材原位反应与超塑成形一体化”新技术,将超塑性变形融入箔材反应过程,打破传统薄壁构件“先成材后成形”的局限,实现钛铝板材制备与其中空结构成形一体化。

钛铝;中空结构;扩散连接;塑性变形;超塑成形;原位反应

轻质耐热薄壁中空结构是飞行武器装备迫切需要的典型结构,用于高速及超高速飞行器的机翼、尾翼及机身等表面,起到支撑及热防护的作用[1-2]。这是由于该类结构具有如下几个典型的特点:材料密度小可以有效降低飞行器自身质量(钛合金、金属间化合物);耐高温性能好可以增加热防护,有助于提升飞行速度;中空结构在提升整体强度的同时可实现进一步减重[3-5]。因此,该类结构(如图1a所示)起到了材料与结构双重减重的效果,对提高飞行器飞行速度、增加有效载荷、提升巡航里程等核心指标具有重要的意义。随着各种尖端新型飞行器飞行速度的不断提高,对该类结构的耐高温性能、减重、结构强度、型面精度的要求越来越严苛[6-7],针对这一类结构,急需开展近净成形新技术相关研究。

当前,传统钛合金中空结构已难以满足新型高超音速飞行器的要求,迫切需要开发使用温度更高的轻质薄壁中空结构,金属间化合物钛铝(TiAl)的使用温度可达到这一要求,也是目前受到广泛研究的材料。美国早在2000年就已经成功制备了TiAl薄壁多层结构,如图1b所示[8-9],而国内至今鲜见类似TiAl结构的报道和应用。钛合金多层结构多采用扩散连接与超塑成形(Diffusion bonding/super-plastic forming)技术[10-13],然而该技术还未成功应用于大型TiAl复杂曲面中空结构的制备,这是由于现有技术无法制备大尺寸TiAl薄板,相应地TiAl薄板的超塑成形研究也尚不成熟。箔材层状反应是制备耐高温金属间化合物板材的新技术,有望实现大尺寸钛铝薄板的工程化制造。Kirkendall孔洞萌生导致的致密化难及扩散界面阻碍导致的材料均质化差,成为了限制该技术发展的瓶颈难题,同时箔材反应制备薄板后再加工仍延续了传统的“先成材后成形”思路,而耐高温金属间化合物复杂曲面薄壁中空结构近净成形也是全新的研究方向,变形过程组织与壁厚演变规律是需解决的核心科学问题。

图1 薄壁中空结构[8-9]

通过“原位反应与超塑成形一体化新技术”来解决大尺寸TiAl中空结构制造难题,是一种材料制备与塑性成形一体化的新方法,可以在解决大尺寸钛铝薄板材制备困难的同时,攻克钛铝薄壁复杂构件成形的关键技术难题[14-17]。该技术打破了传统薄壁构件“先成材后成形”的局限,实现了材料制备与结构成形一体化。具体是利用钛箔和铝箔在高温和气压作用下进行原位反应,反应的同时箔材进行高温胀形,逐渐生成金属间化合物钛铝,同时实现非中空部分材料的扩散连接,反应完全后进行中空结构的超塑成形,实现了同一工序下材料的原位反应、扩散连接及超塑胀形一体化,其成形过程如图2所示。这里是通过设置工艺段的胀形来实现将变形引入扩散反应阶段的,局部胀形导致箔材内部整体产生横向拉应力,从而使其整体横向变形。

目前,国内对钛铝合金的制备及成形技术进行了系统研究,包括精密铸造、粉体成形、3D打印、塑性加工等方面[18-26],取得了突破性进展,通过铸造技术制备的钛铝叶片等典型构件已获得实际应用。国外对TiAl也进行了广泛的研究[27-31],相关研究已经证实金属间化合物TiAl的综合力学性能是可以满足某些特定环境需求,以热端构件尤为突出。不过,从另一个角度看,当前对钛铝薄板热成形技术的研究相对较少,一些大型、薄壁、复杂曲面的钛铝结构却迫切需要新的塑性加工技术来突破其制造难题。因此,文中提出了“原位反应与超塑成形”一体化新技术。

图2 先成材后成形方法与材料制备与成形一体化方法对比

针对TiAl薄壁中空结构的原位反应与超塑成形一体化这一新技术,迫切需要开展系统深入的研究,揭示薄壁钛铝板材制备过程的一些新机理,掌握中空单元格超塑成形过程中的科学规律,突破一体化成形关键技术,实现大型复杂曲面中空结构的制造。

1 钛/铝箔扩散反应的科学难题

对钛铝进行塑性加工研究较少的一个原因是其板材尤其是薄板制备困难,对此有学者提出了利用多层钛箔和铝箔复合进行原位反应来制备钛铝板[32-36]。哈尔滨工业大学团队[37-39]综合分析了反应合成TiAl基复合材料板材的研究进展,阐明了铝合金与Ti的反应机理,为大尺寸TiAl基复合板材的制备提供了可行的工艺方案,他们认为TiAl合金板材的制备对其进入实用化发展阶段有着关键的作用,是必须要解决的问题,其中反应退火法制备TiAl基复合材料板材的反应机理如图3[39]所示。北京航空航天大学团队[40-41]基于自身和国内外研究,分析了Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征,分析了Ti增韧Ti-Al系金属间化合物的主要制备工艺,介绍了不同工艺的特点及叠层材料的组织演变过程。波兰学者[42]通过TEM原位观察研究了Ti/Al多层膜的反应过程,确认了反应首先生成TiAl3层,然后进一步反应逐步生成TiAl。

图3 反应退火法制备TiAl基复合材料反应机理[39]

总体来看,目前国内外通过层状钛/铝箔的扩散反应制备板材多集中在复合材料,或者层状材料方面,对纯金属间化合物TiAl的研究鲜见报道,这是由于该方法最大的困难就是中间相生成后对后续的扩散有比较明显的阻碍作用,这不但会显著增加扩散反应的时间,同时会导致中间相的残余,如Ti3Al和TiAl3等[43-45],从而影响材料的高温力学性能。这是由于现有技术多是采用刚性模具对钛箔和铝箔进行加载,高温反应过程中主要在厚度方向发生变形,而横向塑性变形很小,中间相层难以被打破。文中提出气态作用下的原位反应,在反应的同时可以使材料在横向上发生较大的塑性变形,在拉应力的作用下中间相不断破裂,从而暴露出新的接触面积,缩短原子扩散距离,显著促进扩散反应的速度,能够实现完全的扩散反应。

2 箔材原位反应致密化难题

研究已证明由于Ti和Al元素的扩散速率不同,反应过程原始Al层的芯部会出现大量Kirkendall孔洞[46-47],孔洞的存在阻隔了Ti和Al元素的扩散路径,也会影响材料的力学性能。也有研究指出,微观孔洞的产生是由不同材料或者相之间的应力导致的,如德国勃兰登堡理工大学学者[48]分析了不同应力状态下微观孔洞的形成规律及其形貌演变规律,如图4所示。一旦产生这种微观孔洞,其消除就异常困难,对扩散反应后的材料需进行加压致密化处理,致密化条件非常严格,如致密化温度不低于1200 ℃左右,压力高达25 MPa,同时需要较长的时间。

这种苛刻的工艺条件不但增加了制造成本,同时要求成形设备具有高温、高压、真空的特点,常用设备为真空热压装备,然而这种装备在尺寸上限制了薄壁大型构件的加工。迫切需要新的工艺方法解决反应过程中孔洞的生成,以及后期致密化过程中孔洞的消除问题。目前该方面尚需不断改进的原因是,现有研究主要从材料制备角度出发,考虑了TiAl板材的反应和致密化,但没有将材料制备和塑性加工进行有效结合。如果将塑性变形引入材料制备过程,材料在反应和致密化过程中所受的应力状态将发生显著的变化,有望起到明显改善的作用。

图4 反应中间过程Kirkendall孔洞形貌[32,48]

Fig.4 Pore morphology of Kirkendall in the intermediate reaction process

文中提出的原位反应与超塑成形一体化过程中,在扩散反应初期,板材进行同步的气胀成形,与传统刚性模具加载扩散反应时材料主要受压应力的作用不同,气压作用下箔材同时受到拉应力和压应力的作用,箔材在拉应力作用下产生横向塑性变形,引起扩散层不断破裂,暴露出新的铝层与钛层接触反应,减少了由于铝扩散速度慢导致孔洞出现。即使出现了孔洞,孔洞周围产生的较大拉应力也会增加形成封闭孔洞的难度。以上2点均起到减少孔洞萌生的作用,其原理如图5所示。致密化过程中孔洞在拉应力作用下

图5 双向应力状态下的气孔开裂与消除过程

更易开裂,在压应力作用下愈合,相比传统方法,致密化过程中封闭孔洞致密化难度显著降低,有望降低对致密化压力的要求。

钛/铝箔材原位反应致密化过程需要较大的压力,尽管传统超塑成形压力较小,但国内学者已对超高压气胀成形开展了初步研究,开发了最大气压达70 MPa的专用气体装置[49-50],并成功应用于钛合金、铝合金等管材构件的高温胀形,相关研究可以有效保证本项目的顺利开展。

3 渐变材质高温变形规律和机制

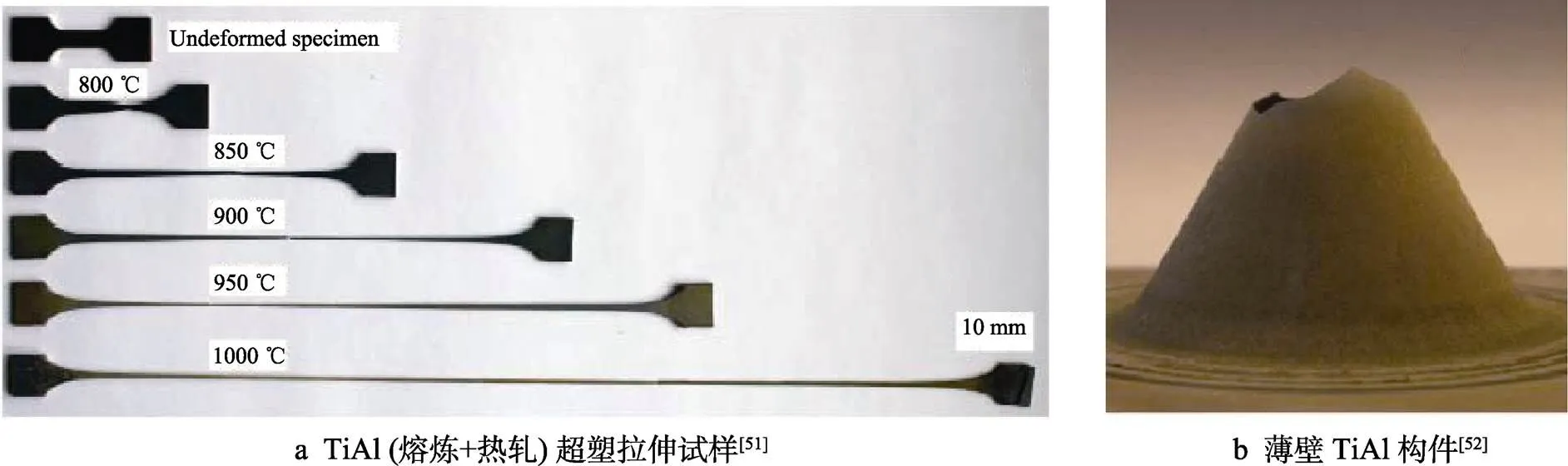

传统工艺制备的钛铝试样已表现出优良的超塑性能,俄罗斯学者[51]对TiAl进行了不同参数下的高温拉伸,如图6a所示,最大伸长率已经超过400%,说明金属间化合物TiAl完全可以满足中空单元格的超塑成形需要。壁厚均匀性控制是超塑成形工艺的难点之一,无论是单层结构还是多层结构都存在这一问题,图6b为超塑胀形后的薄壁TiAl构件[52],可以清楚地看出如果不进行特殊控制,则顶部极易减薄直至破裂。总体来看,材料本身的高温变形特征、中空单元格结构形式以及超塑胀形工艺方法是关系到构件壁厚均匀的3大要素,其中原位反应生成的TiAl板材尚属新材料,其高温塑性变形规律需要深入分析,进而建立其高温变形的本构模型,揭示其超塑变形规律和机制。

图6 高温拉伸及超塑胀形的TiAl构件

在超塑成形工艺方法上,文中提出的双向差压充气作用下的超塑成形可以显著改变材料的受力状态,有望解决中空单元格壁厚均匀性差的难题。大型薄壁曲面钛铝中空双层结构是全新的设计,其进气道的设计、超塑成形温度、压力、时间等均需要突破,同时成形过程对构件型面精度的影响规律也有待研究,进而加速该类结构的工程化应用进程。对于TiAl构件难加工的问题,也有学者提出了先对钛铝箔材在室温下进行轧制,然后对复合板进行室温下的塑性成形,再对构件进行高温反应和致密,该方法可有效解决钛铝难加工的问题,是一种可以借鉴的新方法。但是,成形后的高温反应和致密化也需要模具施加较大的压力,对于一些形状复杂的薄壁构件难以通过刚性模具施加相应压力,对文中提出的中空薄壁多层结构更是无法实现,所以需通过高温下施加气体压力来进行超塑成形。这种渐变材质的高温塑性变形特征尚未见报道。

4 成形过程组织和性能演变规律

传统原位反应方法制备TiAl板材的晶粒尺寸难以控制,这是由于该过程中扩散速度慢,需增加反应时间,同时致密化过程也非常缓慢[53-54],在1000 ℃以上的反应和致密化时间就要超过10 h,因此生成的板材晶粒尺寸较大,如果再对构件进行高温下的塑性加工,则其受热时间又会显著增加,进而导致晶粒尺寸的增加。如美国阿拉巴马大学学者[32]研究了钛/铝箔扩散反应过程的微观组织演变情况,研究发现最终需要在1300 ℃下保温6 h才能使箔材反应较为完全,生成的材料晶粒尺寸已经达到几十微米,如图7所示。文中提出的双向应力作用下的原位反应有望减少扩散反应时间,降低致密化温度,相关工艺参数发生显著变化,所以成形过程的微观组织演变规律需深入研究。

扩散连接与超塑成形(DB/SPF)[52]是制备多层中空结构的典型和常用工艺,所以扩散界面的微观结构、扩散深度以及结合强度是评价该类结构整体性能的一个关键指标。文中提出的原位反应与超塑成形一体化技术中,原位反应替代了传统的扩散连接,不同材料间发生化学反应最终形成一种材料,相对传统DB/SPF技术不再存在明显的结合界面,结合强度得到显著提升。但是,中空单元格界面处的2层钛箔和铝箔之间涂有陶瓷隔离剂,该部分材料不相互发生扩散反应,会导致局部表面成分上的变化,需要进行箔材厚度设计来优化该部分的材料分布,进而控制材料成分及性能,保证中空结构整体性能的一致性。

图7 层状箔材扩散反应生成TiAl板材微观组织[32]

Fig.7 Microstructure of TiAl sheet produced by diffusion reaction of layered foil

5 结语

提出的新方法希望可以解决TiAl薄板难制备及难成形的问题,突破大型复杂曲面薄壁中空双层结构的制造难题,为实现耐高温构件的材料与结构双重减重提供科学依据。由于该方法可以促进扩散及减少气孔产生的概率,因此也突破了对铝箔和钛箔厚度的严格限制,可以有效降低制造成本。同时,该方法将塑性加工与材料制备结合在一个工序下,使该类构件的制造周期也有所减少。综合来看,原位反应与超塑成形一体化新技术,有望实现薄壁中空多层结构的近净成形,符合国家对耐高温轻质金属间化物加工新技术的迫切需求,促进TiAl在我国新武器装备上的应用。

[1] 周印佳, 张志贤. 航天器可重复使用热防护技术研究进展与应用[J]. 航天返回与遥感, 2019, 40(5): 27-37.

ZHOU Yin-jia, ZHANG Zhi-xian. Research Progress and Applications of Reusable Thermal Protection Technology for Spacecraft[J]. Spacecraft Recovery & Remote Sensing, 2019, 40(5): 27-37.

[2] BOEHRK H, WEIHS H, ELSÄßER H. Hot Structure Flight Data of a Faceted Atmospheric Reentry Thermal Protection System[J]. International Journal of Aerospace Engineering, 2019, 2019: 1-16.

[3] SMAHAT A, MANKOUR A, SLIMANE S, et al. Numerical Investigation of Debris Impact on Spacecraft Structure at Hyper-High Velocity[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2020, 42(3): 1-13.

[4] 宫声凯, 尚勇, 张继, 等. 我国典型金属间化合物基高温结构材料的研究进展与应用[J]. 金属学报, 2019, 55(9): 1067-1074.

GONG Sheng-kai, SHANG Yong, ZHANG Ji, et al. Application and Research of Typical Intermetallics-Based High Temperature Structural Materials in China[J]. Acta Metallurgica Sinica, 2019, 55(9): 1067-1074.

[5] 王群, 王婧超, 李雄魁, 等. 航天用轻质结构材料研究进展及应用需求[J]. 宇航材料工艺, 2017, 47(1): 1-4.

WANG Qun, WANG Jing-chao, LI Xiong-kui, et al. Research Progress and Application Requirements of Lightweight Structure Materials for Aerospace Applications[J]. Aerospace Material Technology, 2017, 47(1): 1-4.

[6] 王琪, 吉庭武, 谢公南, 等. 轻质热防护系统波纹夹芯结构热力耦合分析[J]. 应用数学和力学, 2013, 34(2): 172-180.

WANG Qi, JI Ting-wu, XIE Gong-nan, et al. Structural Analysis of Corrugated-Core Sandwich Panels for Lightweight Thermal Protection System[J]. Applied Mathematics and Mechanics, 2013, 34(2): 172-180.

[7] 杨亚政, 杨嘉陵, 方岱宁. 高超声速飞行器热防护材料与结构的研究进展[J]. 应用数学和力学, 2008(1): 47-56.

YANG Ya-zheng, YANG Jia-ling, FANG Dai-ning. Research Progress on the Thermal Protection Materials and Structures in Hypersonic Vehicles[J]. Applied Mathematics and Mechanics, 2008(1): 47-56.

[8] LORIA E A. Gamma Titanium Aluminides as Prospective Structural Materials[J]. Intermetallics, 2000, 8(9): 1339-1345.

[9] KIM Y. Ordered Intermetallic Alloys, Part Ⅲ: Gamma Titanium Aluminides[J]. JOM, 1994, 46(7): 30-39.

[10] ZHU Han-liang, ZHAO Bing, LI Zhi-qiang, et al. Superplasticity and Superplastic Diffusion Bonding of a Fine-Grained TiAl Alloy[J]. The Japan Institute of Metals, Materials Transactions, 2005, 45(10): 2150-2155.

[11] CARRINO L, PARADISO V, FRANCHITTI S, et al. Superplastic Forming/Diffusion Bonding of a Titanium Alloy for the Realization of an Aircraft Structural Component in Multi-Sheets Configuration[J]. Key Engineering Materials, 2012, 1665(504/505/506): 717-722.

[12] DU Zhi-hao, ZHANG Kai-feng. The Superplastic Forming/Diffusion Bonding and Mechanical Property of TA15 Alloy for Four-Layer Hollow Structure with Squad Grid[J]. International Journal of Material Forming, 2021: 1-10.

[13] 李志强, 郭和平. 超塑成形/扩散连接技术的应用进展和发展趋势[J]. 航空制造技术, 2010(8): 32-35.

LI Zhi-qiang, GUO He-ping. Application Progress and Development Tendency of Superplastic Forming/Diffusion Bonding Technology[J]. Aviation Manufacturing Technology, 2010(8): 32-35.

[14] DZOGBEWU T C, DU P W B. Additive Manufacturing of Ti-Based Intermetallic Alloys: A Review and Conceptualization of A Next-Generation Machine[J]. Materials, 2021, 14(15): 4317.

[15] 周怀营, 湛永钟. TiAl金属间化合物的研究进展[J]. 广西大学学报: 自然科学版, 1999(4): 262-264.

ZHOU Huai-ying, ZHAN Yong-zhong. Research Progress of TiAl Intermetallic Compounds[J]. Journal of Guangxi University: Natural Science Edition, 1999(4): 262-264.

[16] 田文琦, 杨冬野, 李九霄. 高能束增材制造钛铝合金的研究进展[J]. 机械工程材料, 2021(6): 1-7.

TIAN Wen-qi, YANG Dong-ye, LI Jiu-xiao. Research Progress of High Energy Beam Additive Manufacturing Titanium Aluminum Alloy[J]. Mechanical Engineering Materials, 2021(6): 1-7.

[17] 李兴华, 杨绍利. 钛铝合金制备技术现状及新进展[J]. 材料导报, 2011(7): 94-100.

LI Xing-hua, YANG Shao-li. Current Situation and New Progress of Titanium Aluminum Alloy Preparation Technology[J]. Materials Guide, 2011(7): 94-100.

[18] KOCHETKOV A S, PANIN P V, NOCHOVNAYA N A, et al. Study of Chemical Inhomogeneity in Beta-Solidifying TiAl Alloys of Various Composition[J]. Metallurgist, 2021, 64(9/10): 962-973.

[19] 韩建超, 刘畅, 贾燚, 等. 钛/铝复合板研究进展[J]. 中国有色金属学报, 2020, 30(6): 1270-1279.

HAN Jian-chao, LIU Chang, JIA Yi, et al. Research Progress on Titanium/Aluminum Composite Plate[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(6): 1270-1279.

[20] 徐磊, 郭瑞鹏, 吴杰, 等. 钛合金粉末热等静压近净成形研究进展[J]. 金属学报, 2018, 54(11): 69-84.

XU Lei, GUO Rui-peng, WU Jie, et al. Progress in Hot Isostatic Pressing Technology of Titanium Alloy Powder[J]. Acta Metallurgica Sinica. 2018, 54(11): 69-84.

[21] ADAMS A G, RAHAMAN M N, DUTTON R E. Microstructure of Dense Thin Sheets of γ-TiAl Fabricated by Hot Isostatic Pressing of Tape-Cast Monotapes[J]. Materials Science and Engineering: A, 2008, 477(1): 137-144.

[22] HUANG H G, CHEN P, JI C. Solid-Liquid Cast-Rolling Bonding (SLCRB) and Annealing of Ti/Al Cladding Strip[J]. Materials & Design, 2017, 118: 233-244.

[23] 刘文彬, 陈伟, 王铁军, 等. 粉末钛合金的热等静压技术研究进展[J]. 粉末冶金工业, 2018, 28(2): 1-7.

LIU Wen-bin, CHEN Wei, WANG Tie-jun, et al. Research Progress of Hot Isostatic Pressing Technology of Titanium Alloy Powder[J]. Powder Metallurgy Industry, 2018, 28(2): 1-7.

[24] 李勇, 王秋林, 朱金波, 等. 粉末冶金制备钛铝合金技术现状及展望[J]. 成都航空职业技术学院学报, 2020, 36(3): 74-77.

LI Yong, WANG Qiu-lin, ZHU Jin-bo, et al. Present Situation and Prospect of Preparing Titanium-Aluminum Alloy by Powder Metallurgy[J]. Journal of Chengdu Aeronautic Polytechnic, 2020, 36(3): 74-77.

[25] 李姚平, 张福勤. 冷轧制备钛铝合金时界面的扩散及控制[J]. 钢铁钒钛, 2020, 41(2): 48-53.

LI Yao-ping, ZHANG Fu-qin. Diffusion and Control of Ti/Al Interface in Preparation of Ti/Al Alloy by Cold Rolling[J]. Iron Steel Vanadium Titanium, 2020, 41(2): 48-53.

[26] 阚文斌, 林均品. 增材制造技术制备钛铝合金的研究进展[J]. 中国材料进展, 2015, 34(2): 111-119.

KAN Wen-bin, LIN Jun-pin. Research Progress on Fabrication of TiAl Alloys Fabricated by Additive Manufacturing[J]. Materials China, 2015, 34(2): 111-119.

[27] IMAYEV V, GAISIN R, RUDSKOY A, et al. Extraordinary Superplastic Properties of Hot Worked Ti-45Al-8Nb-0.2C Alloy[J]. Journal of Alloys and Compounds, 2016, 663: 217-224.

[28] IMAYEV V M, GANEEV A A, TROFIMOV D M, et al. Effect of Nb, Zr and Zr+Hf on the Microstructure and Mechanical Properties of Β-Solidifying γ-TiAl Alloys[J]. Materials Science and Engineering: A, 2021, 817: 141388.

[29] CHEN Y C, NAKATA K. Microstructural Characterization and Mechanical Properties in Friction Stir Welding of Aluminum and Titanium Dissimilar Alloys[J]. Materials & Design, 2009, 30(3): 469-474.

[30] KISELEV S P, KISELEV V P. Numerical Simulation of Titanium Dissolution in the Aluminum Melt and Synthesis of an Intermetallic Compound[J]. Journal of Applied Mechanics and Technical Physics, 2017, 58(5): 895-903.

[31] GUREVICH L M, SHMORGUN V G, PRONICHEV D V, et al. The Simulation of Titanium-Aluminium Composite with Intermetallic Inclusions Behavior under Compression[J]. Key Engineering Materials, 2017, 743: 176-180.

[32] CHAUDHARI G P, ACOFF V L. Titanium Aluminide Sheets Made Using Roll Bonding and Reaction Annealing[J]. Intermetallics, 2010, 18(4): 472-478.

[33] LIU Jiang-ping, SU Yan-qing, XU Yan-jin, et al. First Phase Selection in Solid Ti/Al Diffusion Couple[J]. Rare Metal Materials and Engineering, 2011, 40(5): 753-756.

[34] LUO Jian-guo, ACOFF V L. Processing Gamma-Based TiAl Sheet Materials by Cyclic Cold Roll Bonding and Annealing of Elemental Titanium and Aluminum Foils[J]. Materials Science and Engineering: A, 2006, 433(1): 334-342.

[35] ACOFF V L, CHAUDHARI G. Processing Intermetallic Sheet Materials from Elemental Foils Using Cold Roll Bonding and Reaction Annealing[J]. Materials Science Forum, 2003, 469(426-432): 1873-1878.

[36] ZHANG Ren-gang, ACOFF V L. Processing Sheet Materials by Accumulative Roll Bonding and Reaction Annealing From Ti/Al/Nb Elemental Foils[J]. Materials Science and Engineering: A, 2007, 463(1): 67-73.

[37] WU Hao, FAN Guo-hua, CUI Xi-ping, et al. A Novel Approach to Accelerate the Reaction Between Ti and Al[J]. Micron, 2014, 56: 49-53.

[38] 耿林, 吴昊, 崔喜平, 等. 基于箔材反应退火合成的TiAl基复合材料板材研究进展[J]. 金属学报, 2018, 54(11): 157-168.

GENG Lin, WU Hao, CUI Xi-ping, et al. Research Progress of TiAl Matrix Composite Plate Synthesized by Foil Reactive Annealing[J]. Acta Metallica Sinica, 2018, 54(11): 157-168.

[39] WU Hao, CUI Xi-ping, GENG Lin, et al. Fabrication and Characterization of In-Situ TiAl Matrix Composite with Controlled Microlaminated Architecture Based on SiC/Al and Ti System[J]. Intermetallics, 2013, 43: 8-15.

[40] 孙彦波, 马凤梅, 肖文龙, 等. Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征[J]. 航空材料学报, 2014, 34(4): 98-111.

SUN Yan-bo, MA Feng-mei, XIAO Wen-long, et al. Preparation and Performance Characteristics for Multilayered Ti-Al Intermetallics Alloys[J]. Journal of Aeronautical Materials, 2014, 34(4): 98-111.

[41] SUN Yan-bo, ZHAO Ye-qing, ZHANG Di, et al. Multilayered Ti-Al Intermetallic Sheets Fabricated by Cold Rolling and Annealing of Titanium and Aluminum Foils[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1722-1727.

[42] MORGIEL J, MARSZAŁEK K, POMORSKA M, et al. In Situ TEM Observation of Reaction of Ti/Al Multilayers[J]. Archives of Civil and Mechanical Engineering, 2017, 17(1): 188-198.

[43] DU Y, FAN G H, YU T, et al. Effects of Interface Roughness on the Annealing Behaviour of Laminated Ti-Al Composite Deformed by Hot Rolling[J]. IOP Conference Series, Materials Science and Engineering, 2015, 89(1): 12021.

[44] XU L, CUI Y Y, HAO Y L, et al. Growth of Intermetallic Layer in Multi-Laminated Ti/Al Diffusion Couples[J]. Materials Science and Engineering: A, 2006(435/436): 638-647.

[45] ASSARI A H, EGHBALI B. Interfacial Layers Evolution during Annealing in Ti-Al Multi-Laminated Composite Processed Using Hot Press and Roll Bonding[J]. Metals and Materials International, 2016, 22(5): 915-923.

[46] JIAO Xin-yang, WANG Xiao-hong, FENG Pei-zhong, et al. Microstructure Evolution and Pore Formation Mechanism of Porous TiAl3 Intermetallics via Reactive Sintering[J]. Acta Metallurgica Sinica (English Letters), 2018, 31(4): 440-448.

[47] 刘江平, 苏彦庆, 陈晖, 等. 箔冶金法制备Ti-Al-W-Si合金板材[J]. 稀有金属材料与工程, 2012, 41(S2): 316-319.

LIU Jiang-ping, SU Yan-qing, CHEN Hui, et al. Preparation of Ti-Al-W-Si Alloy Plate by Foil Metallurgy[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 316-319.

[48] ZHANG Jiu-lai. Synthesis of γ-TiAl Foils and Sheets by Innovative Reactive Diffusion Methods from Elemental Ti and Al[J]. Intermetallics, 2010, 18(12): 2292-2300.

[49] 刘钢, 武永, 王建珑, 等. 钛合金管件高压气胀成形工艺研究进展[J]. 精密成形工程, 2016, 8(5): 35-40.

LIU Gang, WU Yong, WANG Jian-long, et al. Research Progress of High Pressure Gas Forming for Titanium Alloy Tubular Components[J]. Journal of Netshape Forming Engineering, 2016, 8(5): 35-40.

[50] NEUGEBAUER R, STERZING A, SCHIECK F. Opportunities for Progressive Applications by Means of Integrating and Combining Various Technologies with Hydroforming[C]// Tube Hydroforming Technology-Proceedings of Tubehydro, Harbin, 2007: 65-69.

[51] IMAYEV V M, GANEEV A A, IMAYEV R M. Principles of Achieving Superior Superplastic Properties in Intermetallic Alloys Based on γ-TiAl+α2-Ti3Al[J]. Intermetallics, 2018, 101: 81-86.

[52] SAFIULLIN R V, IMAYEV R M, IMAYEV V M, et al. Superplastic Properties and Superplastic Forming/Diffusion Bonding of γ-TiAl+α2-Ti3Al Sheet Materials[J]. Materials Science Forum, 2007(551/552): 441-446.

[53] NOURI S, SAHMANI S, ASAYESH M, et al. Study on the Oxidation Resistance of γ-TiAl Intermetallic Alloy Coated via Different Diffusion Coating Processes[J]. Materials Research Express, 2019, 6(10): 106522.

[54] ELMOUATASSIM A, PAC M J, PAILLOUX F, et al. On the Possibility of Synthesizing Multilayered Coatings in the (Ti,Al)N System by RGPP: A Microstructural Study[J]. Surface and Coatings Technology, 2019, 374: 845-851.

Research Status of Integration of Preparation and Forming of TiAl Thin Wall Hollow Structure Materials

WANG An-yang1, WANG Chong-yang2a, LU Zhen2b, WU Chao2b

(1. Shenyang Aircraft Industry (Group) Co., Ltd., Shenyang 110000, China; 2. a. School of Mechatronics Engineering; b. National Key Laboratory of Precision Metal Processing, School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

With regard to the requirements of new hypersonic aircrafts, there is a great necessity to develop lightweight thin-walled hollow structures for higher temperature. The great demand for high-temperature resistant lightweight structures in the development of hypersonic equipment was analyzed, and the research status of in-situ reaction preparation of titanium aluminum sheet as well as the forming technology and application progress of titanium aluminum thin-walled curved surface structure at home and abroad was summarized. The diffusion mechanism and control problems in the layered reaction process of titanium and aluminum foil, and the mechanism of pore formation and migration in the densification process were discussed. The in-situ reaction diffusion mechanism and law of introducing plastic deformation into in-situ reaction process, the effect of in-situ reaction under bidirectional stress on inhibiting the generation and elimination of holes, the high-temperature deformation law and mechanism of graded materials, and the evolution law of microstructure and properties of components in the forming process were also expounded. A new technology of "integration of foil in-situ reaction and superplastic forming" was proposed, which would integrate superplastic deformation with foil reaction process, break the limitation of conventional “forming before forming” of thin-walled components, and make it feasible to realize the integration of titanium aluminum plate preparation and hollow structure forming.

titanium aluminum; hollow structure; diffusion bonding; plastic deformation; superplastic forming; in-situ reaction

10.3969/j.issn.1674-6457.2022.02.011

TG306

A

1674-6457(2022)02-0066-08

2021-08-02

国家自然科学基金(52175297)

王安阳(1986—),男,硕士,工程师,主要研究方向为航空钣金工艺、大型钛合金零件的扩散连接/超塑成形和热成形。

王重阳(1982—),女,硕士,工程师,主要研究方向为先进材料热成形。