某汽车燃料箱隔热板翻边成形工艺设计及研究

2022-02-22唐季平孙风成张容宋杰李云辉李萍

唐季平,孙风成,张容,宋杰,李云辉,李萍

某汽车燃料箱隔热板翻边成形工艺设计及研究

唐季平1,孙风成2,张容2,宋杰2,李云辉2,李萍2

(1. 南通福乐达汽车配件有限公司,江苏 南通 226300;2. 合肥工业大学 材料科学与工程学院,合肥 230009)

为了成形高质量、少缺陷的汽车燃油箱隔热板。采用整体翻边-局部反拉深的工艺方法,以隔热板曲面凸台圆角处的最大减薄率为试验指标,采取正交试验及极差分析确定最优成形工艺参数,并利用有限元数值软件对其成形过程进行模拟。各因素对曲面凸台圆角减薄的影响主次顺序为:凸模下压速度、摩擦因数、凸模与顶出块夹紧力,最优成形工艺参数组合为:下压速度为10 mm/s、摩擦因数为0.12、夹紧力为40 kN。由等效应变结果分析得出,随着变形量的增加,左侧翻边曲面等效应变分布大于右侧,两侧翻边曲面交接处也积累了较大应变。实际成形件的最大减薄率为凸台位置的17.1%,满足生产要求。在最优工艺参数下生产出合格隔热件,实际成形件的减薄情况与模拟结果基本一致,验证了模具设计和模拟的准确性,这对于成形结构复杂的异形构件具有一定的指导意义。

异形燃油箱隔热板;整体翻边-局部反拉深;正交试验;试验验证

随着汽车行业的不断发展,汽车燃油箱的结构也越来越复杂,燃油箱隔热件的异形化就是重要体现[1],因此形状复杂的燃油箱隔热件对成形工艺设计提出了较高的要求。采用传统制造工艺成形燃油箱隔热件存在产品精度低、力学性能差、材料利用率低和生产成本高等缺点[2],而采用冲锻成形工艺不仅可以提高复杂工件的成形效率和缩短工艺链,而且还能提高零件的材料利用率和力学性能[3]。异形翻边件经常有曲面凸台、边耳等结构,通常采用整体翻边-局部反拉深的成形工艺,这种工艺可能会出现翻边起皱、翻边开裂、凸台部位开裂等问题[4-8]。

随着有限元仿真模拟技术在生产中的应用,实现了模具设计的仿真,能够直接数据化地应用与预测,而且操作方便,还能节约大量的人力、物力,降低生产成本等[9]。许多研究者[10-12]利用数值模拟软件进行仿真分析,通过分析零件结构确定工艺方案,设计并建立冲压成形模型,发现成形过程的缺陷并提出工艺改进措施,最终破裂和起皱缺陷均被消除。因此,在投入生产之前往往需要通过数值模拟来验证工艺的可行性,文中就某汽车燃油箱隔热板设计了一套成形模具,并通过数值模拟对该件成形模具的合理性进行验证。

1 零件分析与工艺设计

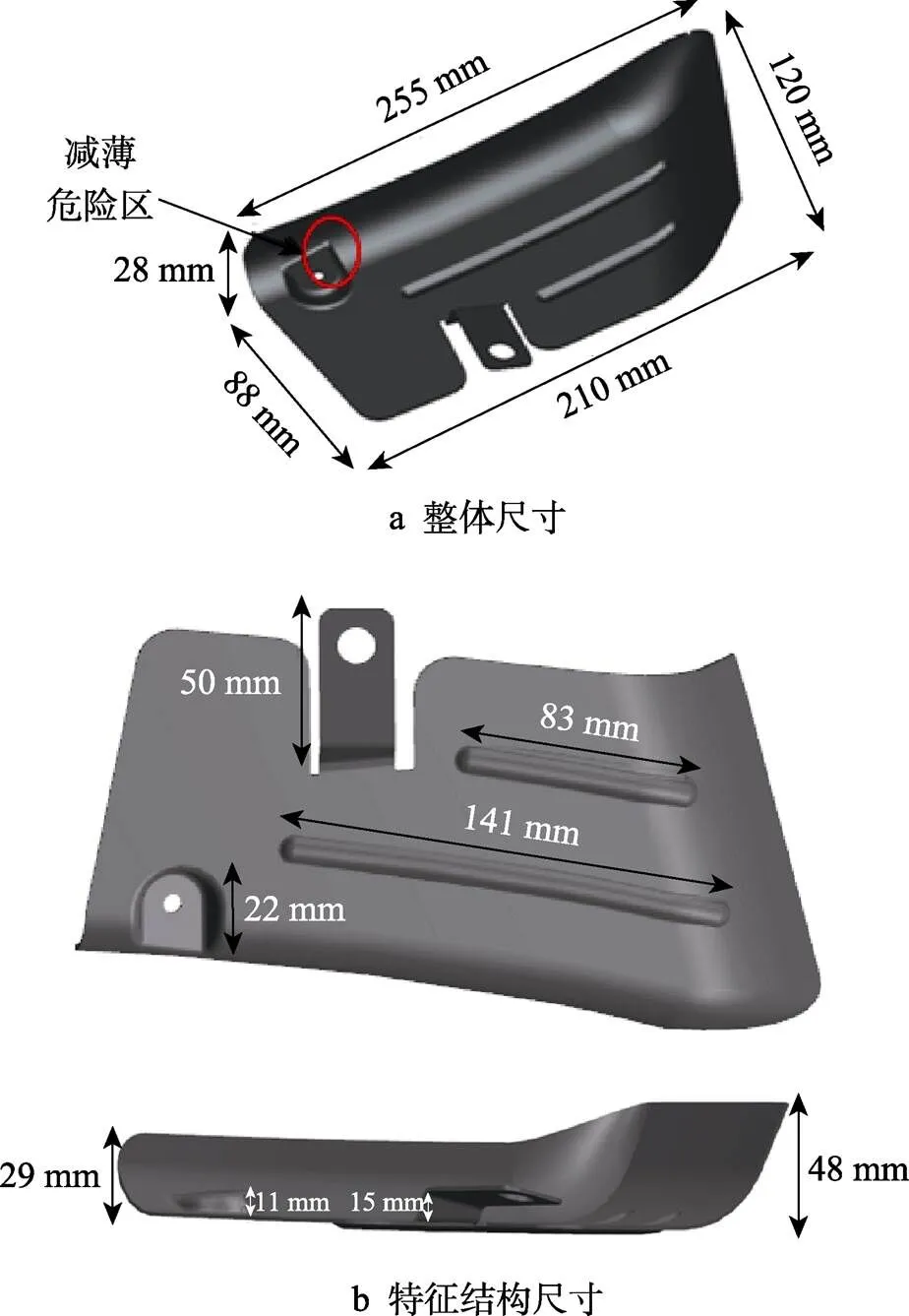

研究的隔热件如图1所示,该隔热件属于复杂空间异形曲面结构,零件上半部为不同尺寸的两侧外缘异形翻边结构,翻边曲面的宽度分别为255.0 mm和120.0 mm,左侧翻边曲面整体呈内凹弧结构,且该部位需成形凸台,隔热件底部有2条长度约为141.0 mm和83.0 mm的空间弯曲凹槽,并附加一宽度约为50.0 mm的边耳。隔热件冲压成形采用SPHE的冷轧钢板,初始板坯厚度为1.5 mm,其屈服强度为325 MPa,密度为7.851 g/cm3,弹性模量为305 GPa,泊松比为0.29[13]。

异形翻边件的成形要保证零件的精度、力学性能及零件厚度等满足使用要求。针对以上内容,文中采用精度较高的冲压模具,可有效成形隔热件表面凹槽、曲面凸台及边耳等结构,同时又能保证满足其使用精度要求。对于零件整体的力学性能,一般认为在壁厚满足使用要求的条件下,其力学性能同样也能满足要求,即力学性能受零件厚度减薄的影响较大[14]。综上所述,文中将主要针对隔热件的壁厚减薄情况进行研究。

经初步分析,文中研究的隔热件特征部位如两侧翻边、曲面凸台和边耳处均易发生减薄,其中发生最大减薄处可能位于曲面凸台处,分析如下:板料左侧经翻边成形的曲面发生一定减薄,且翻边边缘处需成形一凸台,经冲压成形后减薄程度增加,于是如图1所示的凸台底部圆角易成为减薄危险区,此处也最容易发生破裂。

图1 零件示意

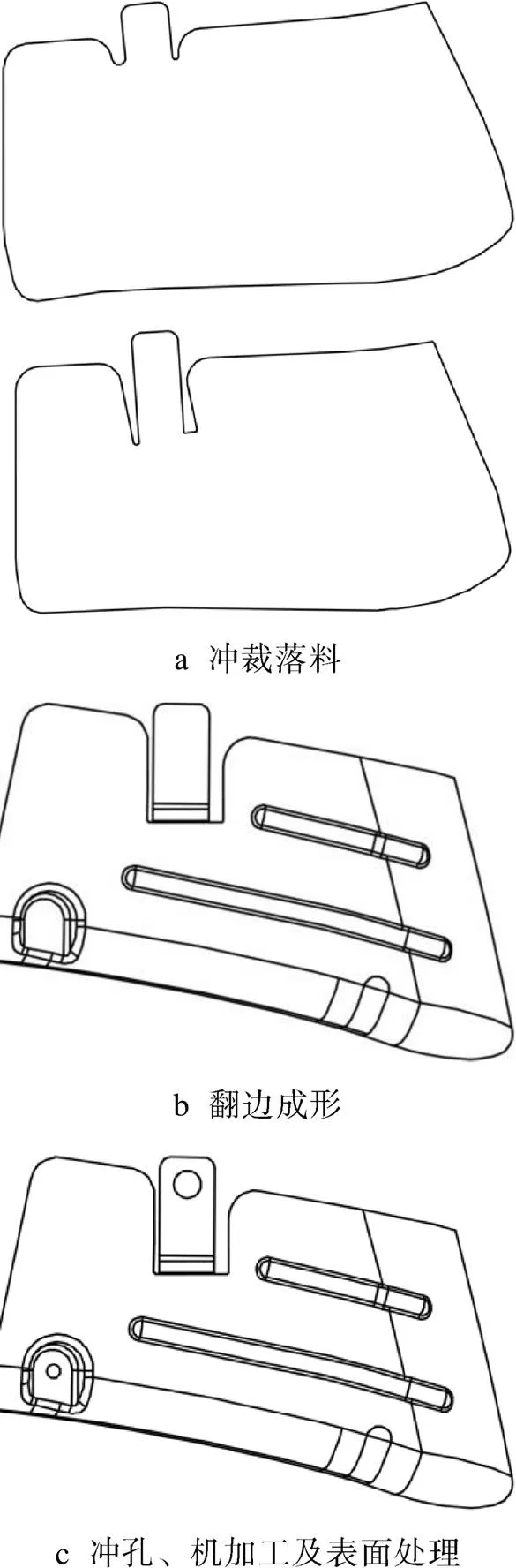

合格的汽车燃油箱隔热板要求成形后无开裂、起皱等缺陷,并且规定减薄率要低于20%。图2为隔热板成形的工艺流程,通过对零件进行工艺分析并根据实际生产经验,制定了一套成形工艺流程:冲裁落料-翻边冲压成形-冲孔、机加工及表面处理。在成形工艺中,冲裁落料分2步进行:第1步冲裁出边耳的外部轮廓,第2步精裁出边耳整体形状;预制坯经过翻边冲压工序,成形2个翻边曲面、曲面凸台、边耳以及底部2条凹槽;最后再进行冲孔、机加工及表面处理,使零件尺寸精度达到图纸要求。

图2 零件成形工艺流程

2 有限元建模

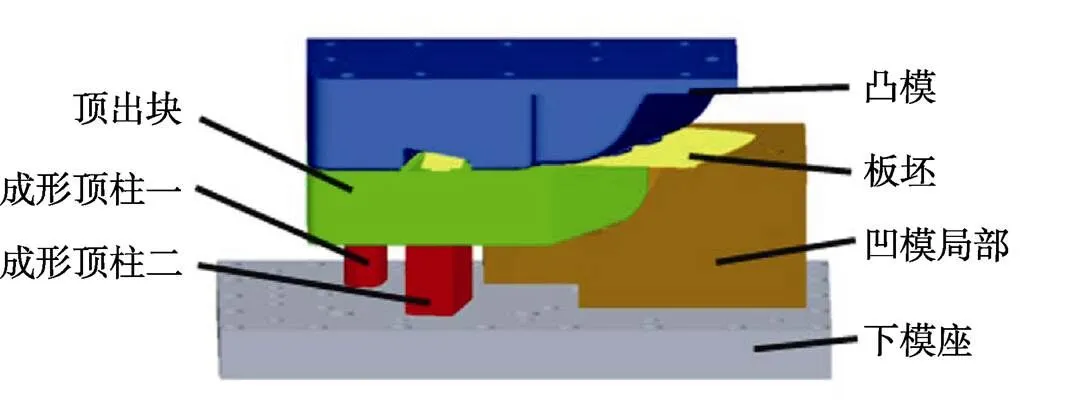

在保证隔热件成形质量的前提下,根据冲压模具设计手册以及实际生产经验,设计了一套隔热件翻边模具,图3为凹模结构示意图,为了更加清楚地展示模具装配,设计采用1/4模型准则,其中有限元模型示意图如图4所示。整个运动过程如下:首先,凸模往下运动2.8 mm,与顶出块一起成形隔热件底部2条凹槽的平直部分;然后,凸模和顶出块压住板坯往下进给,将板坯压入凹模进行翻边,在翻边成形的后期,板坯与成形顶柱一以及成形顶柱二接触,成形曲面凸台和边耳部分;最后,顶出块和凸模一起往上进给将翻边后的隔热件顶出。

在建立合理的有限元模型后,需要确定相应的模拟参数。针对前文的零件分析,得出左侧翻边上的曲面凸台为成形危险区,最易发生减薄开裂。影响凸台成形质量的参数主要为:凸模下压速度、摩擦因数、凸模与顶出块夹住板料的夹紧力、顶柱一与凸模成形凸台型腔的模具间隙、顶柱一与成形凸台型腔模具圆角大小等。由于凸台特征尺寸已经确定,故上述的成形凸台模具间隙与模具圆角大小确定,因此选择下压速度、摩擦因数、夹紧力作为成形凸台质量的主要因素。

图3 凹模结构示意

图4 有限元模型建立

3 正交试验模拟结果

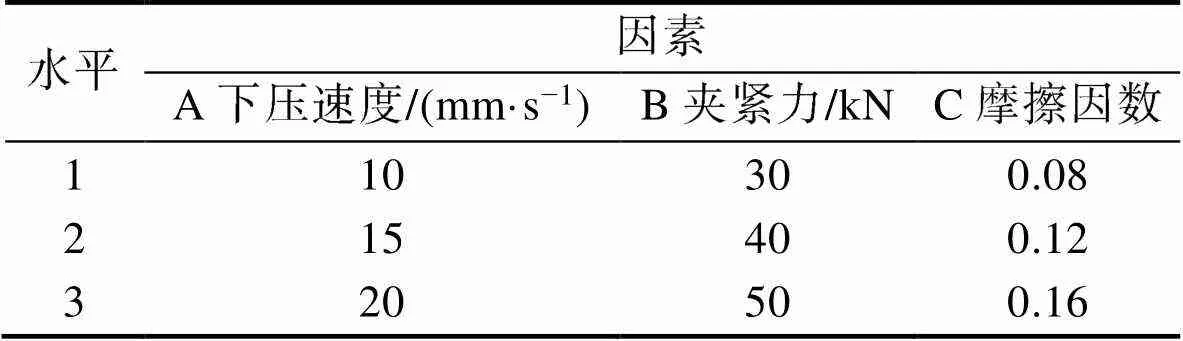

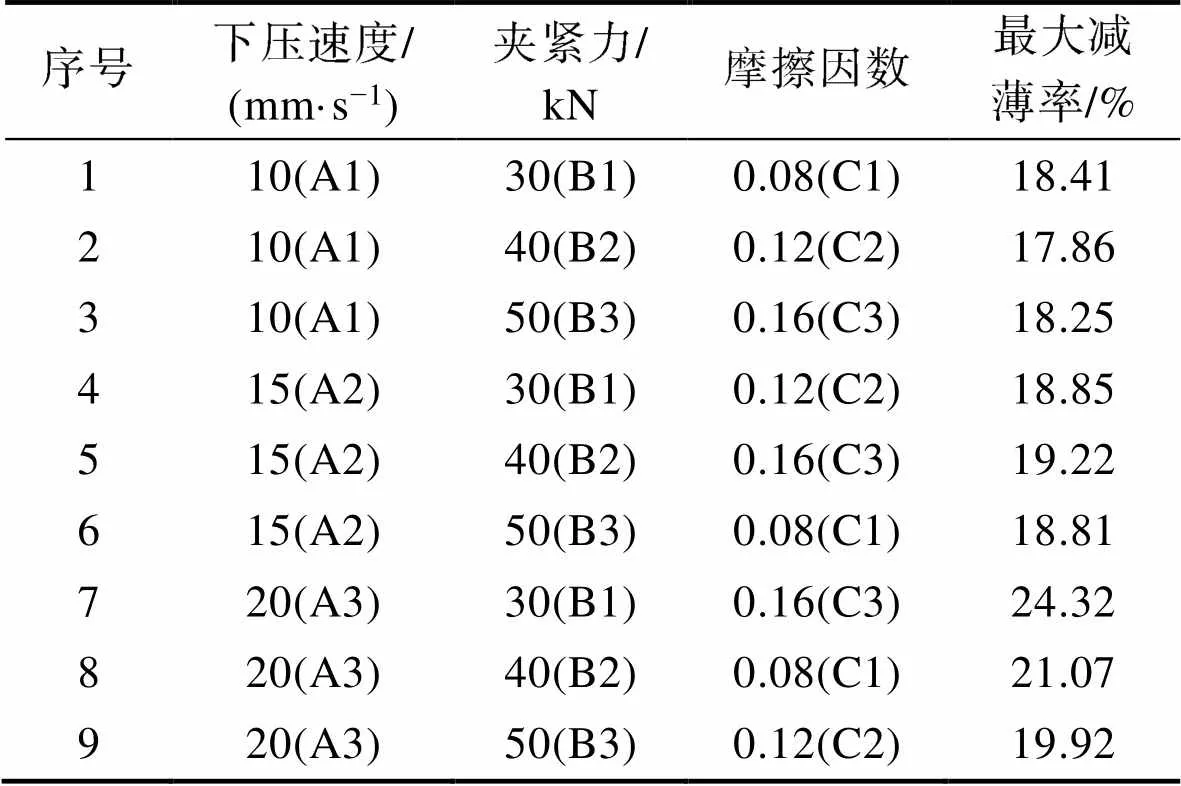

正交试验是分析多因素、多水平的一种试验设计方法,通过极差分析法得出各因素对试验指标影响的主次关系。根据上文对零件结构的分析,文中以凸台位置最大减薄率为试验指标,分别选取下压速度、摩擦因数、夹紧力为影响因素,设计三因素三水平的正交试验表,共分9组进行试验,见表1和表2。

表1 正交试验因素水平表

Tab.1 Factors and levels of orthogonal experiment

表2 正交试验方案及结果

Tab.2 Schemes and results of orthogonal experiment

表3 正交试验极差分析结果

Tab.3 Range analysis results of orthogonal experiment

4 最优工艺参数模拟及结果分析

采用DEFORM-3D有限元软件进行模拟分析,坯料设为塑性体,模具设为刚性体,板坯网格划分为400 000个单元,对成形凸台的板坯部分进行局部网格细化分,所用材料对应DEFORM材料库为AISI-1008,温度设置为20 ℃[15-16],在最优成形参数条件下(凸模下压速度为10 mm/s,摩擦因数为0.12,凸模与顶出块夹紧力为40 kN)进行模拟。

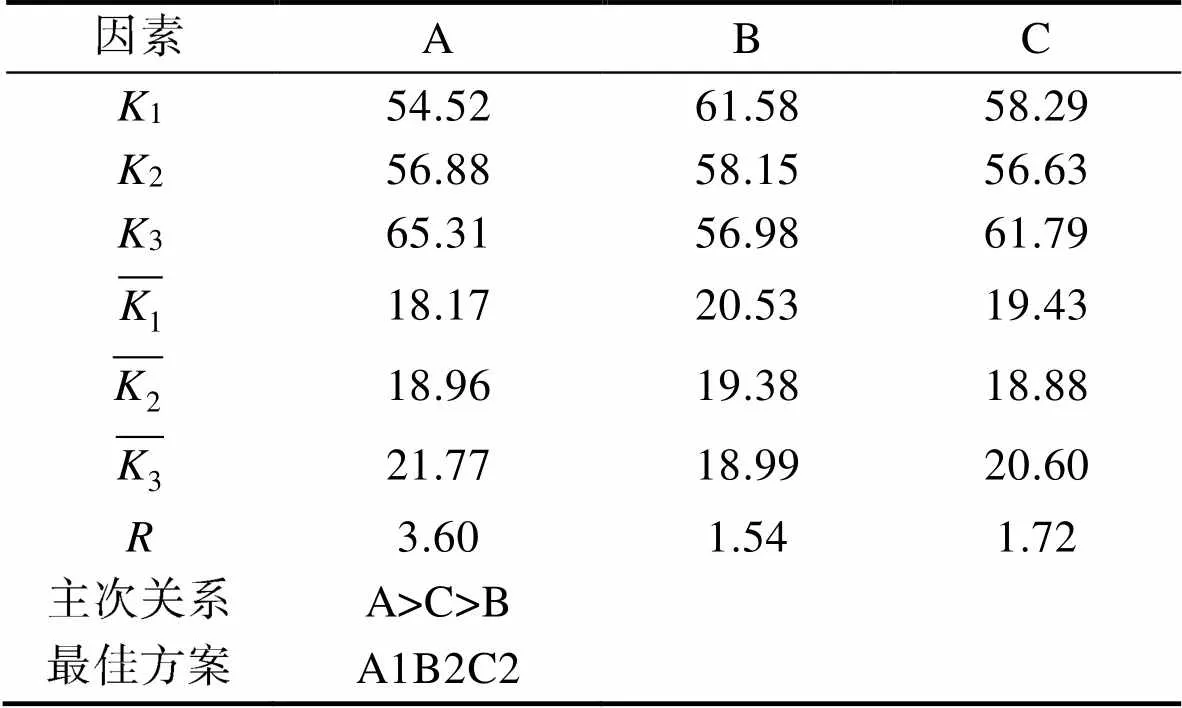

图5为隔热件拉深翻边不同成形量下所对应的板坯等效应变分布,可以看出,当变形量达到3%时,凸模的2个凸筋对板坯进行局部拉深,迫使金属向顶出块的凹槽流动,成形了零件2道凹槽的平直部分,其中零件2道凹槽整体的等效应变分布较均匀,在凹槽末端底部的等效应变相对较大,最大值为0.4,另外,板坯大部分金属被凸模压住,而成形边耳的部分金属未受到凸模挤压,产生微小的向上翘曲变形。

当变形量达到35%时,凸模和顶出块压住板坯一起往下进给,此时2个翻边曲面交接处的金属受到凸模挤压作用,一方面金属往两侧翻边曲面以及向下流动,另一方面往外侧流动产生“鼓包”结构,因此该部分的等效应变分布较大,最大值为3.72;此外在形成翻边曲面过程中,等效应变同时分布在板坯与凸模圆角以及凹模边缘接触处,主要原因是凸模圆角对板坯存在着挤压作用,另外在凹模边缘对板坯有“刮蹭”现象,使板坯在这部分的等效应变分布较大。

图5 翻边冲压成形4个阶段等效应变分布

当变形量达到67%时,左侧曲面翻边已经完成,由于左侧翻边曲面整体为内凹弧结构,其竖边的金属受到凸模和凹模的挤压作用,尤其是凹模边缘对曲面竖边有较大“刮蹭”作用,因此存在相对明显的等效应变分布,竖边的边缘由于变形积累,其等效应变分布略大于竖边的中下部分;右侧翻边曲面目前整体变形程度较小,在凸模挤压作用和凹模边缘“刮蹭”作用下,产生切向拉伸变形,存在着一定的等效应变分布;在2个翻边曲面交接处凸模的作用下,金属进一步向两侧的翻边曲面流动,变形程度进一步增加,因此存在较明显的等效应变分布且最大值为5.73;在凸模的挤压作用下,2条凹槽的弯曲部分逐渐成形,同时存在等效应变分布。

当变形量达到100%时,左侧翻边曲面等效应变分布明显高于右侧,这是由于左侧翻边曲面的变形程度较大,应变积累远大于右侧翻边曲面;曲面凸台和边耳受到2根成形顶柱的挤压成形,等效应变最大值分别为0.43和0.38;在翻边过程中两侧翻边曲面交接处应变不断积累,等效应变最大值达到了5.76。

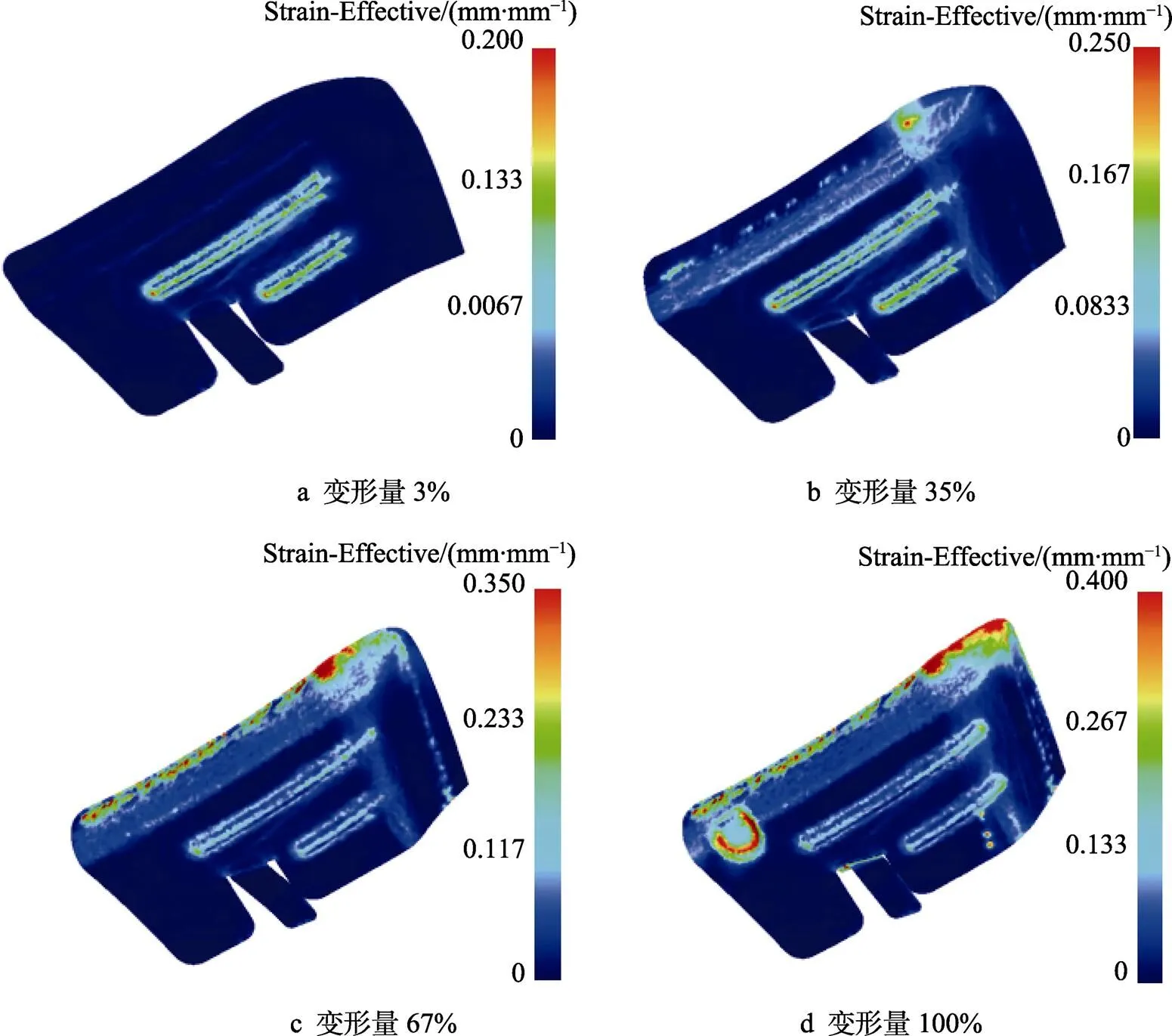

图6为零件最终成形效果,可以看出,隔热件翻边效果良好,没有产生翻边起皱、翻边叠料以及翻边开裂等缺陷,翻边曲面上的凸台和2条空间弯曲的凹槽成形饱满且无明显的减薄开裂,零件壁厚达到了所需的要求,其中过渡圆弧部分有少许飞边,后续可通过机加工去除。

图6 零件最终成形效果

5 试验验证

结合模拟分析结果,在JH21-1608冲床上进行试验,然后再进行冲孔、机加工及表面处理,所得零件见图7,可以看出零件成形质量良好,无明显缺陷产生。

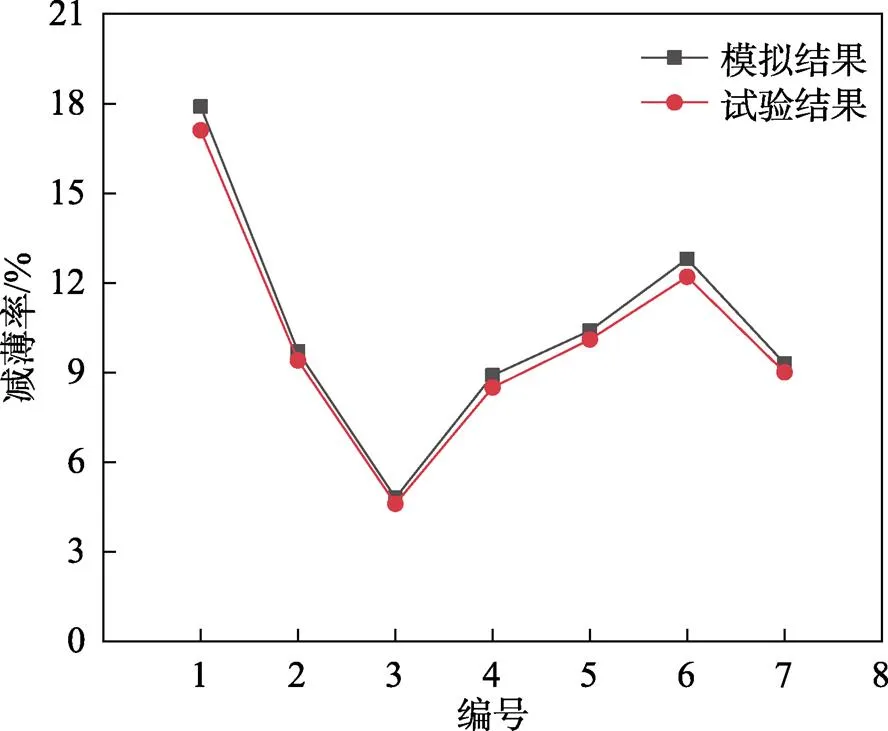

图7 翻边成形件

为了进一步了解模拟结果与实际成形件之间的差距,在如图7所示的翻边成形件上选择包括曲面凸台的壁厚减薄可能较大的7个点,对其厚度变化进行研究,分别计算出各点的厚度减薄率,并与模拟结果进行比较。对比结果如图8所示,可以看出,模拟结果与试验结果基本一致,在厚度变化情况上,试验所得成形件的减薄率略低于模拟所得结果,但两者变化趋势基本相似。同时由于最大减薄率仅为17.1%,符合零件正常使用的要求,因此该零件的成形是合格的。

从图7中得出1点处为最大减薄位置,实际试验减薄率达到17.1%,分析原因是1点处为曲面凸台的底部圆角位置,在经成形顶柱挤压变形时受到拉应力作用,凸台底部平面几乎不变形,于是在拉应力作用下凸台圆角处成为变形最大处,因此产生较大的厚度减薄。同理,在边耳折边位置的2点处,长凹槽3和4点处因受到不同程度的拉应力作用而发生一定的减薄。5和7点分别为两侧外缘翻边位置处,6点为两侧外缘翻边的交接处,从图7可以看出翻边交接处的减薄率略大于两侧翻边处,分析原因是在成形左右两侧翻边的过程中,凸模对两侧外缘进行挤压,同时凹模边缘对两侧竖边具有“刮蹭”作用,产生明显的切向拉伸变形,于是此处区域板料会发生减薄,6点位置的板料在2个翻边曲面交接处凸模的作用下,金属进一步向两侧翻边曲面流动,因此此处减薄率会大于位于两侧外缘的5和7点处。

对所选取7个点的实际变形程度及应变情况进行分析,1点所在的曲面凸台底部圆角位置位于左侧翻边曲面上,此处板料最先受到凸模与凹模的挤压作用,成形出翻边曲面,板料产生一定的变形,后经成形顶柱一的拉深作用成形出凸台形状,因此1点处的总体变形程度较大,等效应变达到了0.43,同时也是减薄最严重的部位。在成形顶柱二的挤压作用下边耳发生折弯成形,2点所在的折边位置受到边耳折弯影响,发生一定程度的变形及减薄,等效应变达到了0.38。3和4点处的凹槽平直和弯曲位置受凸模挤压作用均发生变形,由于凹槽深度较小,因此整个凹槽的变形程度和应变较小,减薄率也小于其他标记点的位置。5,6,7这3点均选自零件的翻边位置,其中5和7点所在的外缘两侧位置受到凸模与凹模的翻边挤压,产生一定的变形和减薄,由于两侧翻边变形的累积,在6点的翻边交接处产生了相对较大的变形和应变,此处的减薄率也大于除曲面凸台1点外的其他位置。

图8 减薄率结果对比

6 结论

1)设计的翻边-局部反拉深模具成形出的隔热件无起皱、破裂等缺陷,整体成形质量良好。

2)采用了正交试验和极差分析研究方法,得出影响零件减薄的主要因素是凸模下压速度,板料夹紧力和摩擦力的影响程度次之。

3)实际翻边成形件的1点处为翻边曲面凸台的底部圆角位置,凸台在经成形顶柱挤压时受到拉应力作用,底部平面几乎不变形,于是变形主要集中在与底部平面相连的圆角位置处,此处产生了较大的厚度减薄。

4)此研究对其他形状复杂结构件的成形具有借鉴意义,如可通过合理设计多个模具分别成形出结构件不同区域的特征部位,并通过对关键部位的成形参数选择来确定最优工艺参数。后亦可通过进一步优化工艺设计和正交试验方案,成形出更加高质量少缺陷的汽车燃油箱隔热件。

[1] 刘勇. 汽车覆盖件异型深拉延工艺及模具设计[J]. 时代汽车, 2021(4): 119-120.

LIU Yong. A Special Shaped Deep Drawing Process and Mold Design for Automobile Panels[J]. Auto Time, 2021(4): 119-120.

[2] 杨素华. 优化汽车覆盖件产品结构以提升模具寿命的研究[J]. 装备维修技术, 2018(4): 60-64.

YANG Su-hua. Research on Optimizing the Product Structure of Automobile Covering Parts to Improve the Service Life of Dies[J]. Equipment Maintenance Technology, 2018(4): 60-64.

[3] 王浩, 曹源. 冲锻成形汽车飞轮盘的冲击和磨损性能研究[J]. 钢铁钒钛, 2018, 39(4): 168-172.

WANG Hao, CAO Yuan. Study on Impact and Wear Properties of Press-Forged Automotive Flywheel Discs[J]. Steel Vanadium and Titanium, 2018, 39(4): 168-172.

[4] 魏良庆, 彭成允. 工艺参数对厚板小孔冲裁模具磨损的影响[J]. 模具技术, 2016(2): 49-53.

WEI Liang-qing, PENG Cheng-yun. Influence of Process Parameters on the Wear of Small Holes Punching for Thick Plate[J]. Die and Mould Technology, 2016(2): 49-53.

[5] 徐杰, 王久林, 周敏, 等. 小尺寸梯形凸台曲轴盖板成形工艺研究[J]. 精密成形工程, 2015, 7(4): 16-21.

XU Jie, WANG Jiu-lin, ZHOU Min, et al. Process of Small Size and Trapezoid Convex Platform of Crankshaft Cover[J]. Journal of Netshape Forming Engineering, 2015, 7(4): 16-21.

[6] 李奎, 郎利辉, 吴磊, 等. 锥形薄壁零件多道次充液成形方法[J]. 塑性工程学报, 2016, 23(4): 36-41.

LI Kui, LANG Li-hui, WU Lei, et al. Multi-Stage Hydroforming Method for Conical Thin-Walled Parts[J]. Journal of Plasticity Engineering, 2016, 23(4): 36-41.

[7] MERKLEIN M, HAGENAH H. Introduction to Sheet-Bulk Metal Forming[J]. Production Engineering-Research and Development, 2016, 10(1): 1-3.

[8] 欧航, 安浩, 孙式进, 等. 5182铝合金椭圆孔电磁翻边数值模拟研究[J]. 精密成形工程, 2021, 13(4): 9-15.

OU Hang, AN Hao, SUN Shi-jin, et al. Numerical Simulation Study on Electromagnetic Flanging of Elliptical Holes in 5182 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2021, 13(4): 9-15.

[9] 谢映光, 梁满朝, 王成磊, 等. 铝合金控制臂锻造工艺及模具有限元模拟优化[J]. 锻压技术, 2021, 46(7): 7-13.

XIE Ying-guang, LIANG Man-zhao, WANG Cheng-lei, et al. Aluminum Control Arm Forging Process and Die Finite Element Simulation Optimization[J]. Forging & Stamping Technology, 2021, 46(7): 7-13.

[10] 白有俊, 刘世豪, 苏思, 等. 汽车侧壁上外板冲压成形过程仿真及实验[J]. 锻压技术, 2017, 42(9): 25-29.

BAI You-jun, LIU Shi-hao, SU Si, et al. Stamping Process Simulation and Experiment of Automotive Side Wall Plate[J]. Forging & Stamping Technology, 2017, 42(9): 25-29.

[11] 杜勇, 闻瑶, 马俊林, 等. 隔热板冲压成形工艺参数优化[J]. 精密成形工程, 2014, 6(5): 108-112.

DU Yong, WEN Yao, MA Jun-lin, et al. Optimization of the Process Parameters for Thermal Baffle Stamping Forming[J]. Journal of Netshape Forming Engineering, 2014, 6(5): 108-112.

[12] 邓长勇, 董绍江, 谭伟. 某新能源汽车轻量化地板件冲压成形参数设计及优化[J]. 锻压技术, 2018, 43(10): 68-75.

DENG Chang-yong, DONG Shao-jiang, TAN Wei. Design and Optimization on Stamping Parameters for Lightweight Floor Parts of a New Energy Vehicle[J]. Forging & Stamping Technology, 2018, 43(10): 68-75.

[13] 胡建军, 李小平. Deform3D塑性成形CAE应用教程[M]. 北京: 北京大学出版社, 2011: 221-223.

HU Jian-jun, LI Xiao-ping. Deform3D Plastic Forming CAE Application Course[M]. Beijing: Peking University Press, 2011: 221-223.

[14] BAASKARAN N, PONAPPA K, HANKARS S. Assessment of Dynamic Crushing and Energy Absorption Characteristics of Thin-Walled Cylinders Due to Axial and Oblique Impact Load[J]. Steel and Composite Structures, 2018, 28(2): 179-194.

[15] 谢瑞, 丁方强, 周敏, 等. 皮带轮圆筒形凸台多道次拉深成形工艺研究[J]. 精密成形工程, 2016, 8(4): 60-64

XIE Rui, DING Fang-qiang, ZHOU Min, et al. Multi-Stage Deep Drawing Process of Cylindrical Boss of Pulley[J]. Journal of Netshape Forming Engineering, 2016, 8(4): 60-64

[16] 薛克敏, 杨卫正, 代光旭, 等. 双质量飞轮驱动齿盘旋压增厚成形工艺研究[J]. 哈尔滨工业大学学报, 2018, 50(5): 145-151.

XUE Ke-min, YANG Wei-zheng, DAI Guang-xu, et al. Study on Spinning Thickening Forming Process of Double Mass Flywheel Drive Plate[J]. Journal of Harbin Institute of Technology, 2018, 50(5): 145-151.

Design and Study of Flanging and Forming Process of Automotive Fuel Tank Insulation Panel

TANG Ji-ping1, SUN Feng-cheng2, ZHANG Rong2, SONG Jie2, LI Yun-hui2, LI Ping2

(1. Nantong Fuleda Vehicle Accessory Component Co., Ltd., Nantong 226330, China; 2. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to form high-quality automotive fuel tank insulation panel with fewer defects. The process method of integral flanging and local back drawing was adopted, and the maximum thinning rate at the rounded corner of the heat shield surface bump was taken as the experimental index. The optimal forming process parameters were determined by orthogonal test and range analysis, and the forming process was simulated by finite element numerical software. The order of effect of each factor on fillet thinning of curved boss was as follows: punch lowering speed, friction coefficient, and clamping force between punch and ejection block. The optimal combination of forming process parameters was as follows: press speed of 10 mm/s, friction coefficient of 0.12, and clamping force of 40 kN. According to the analysis of equivalent strain results, with the increase of deformation, the equivalent strain distribution of the left flanging surface was greater than that of the right, and the junction of the two flanging surfaces also accumulated a large strain. The maximum thinning rate of the actual forming part was 17.1% of the boss position, which met the production requirements. The qualified heat insulation parts can be produced under the optimal process parameters, and the thinning of the actually formed parts is basically consistent with the simulation results, which verifies the accuracy of the mold design and simulation and has certain guiding significance for forming the shaped components with complex structures.

shaped fuel tank insulation panels; integral flanging-partial back drawing; orthogonal experiment; experimental verification

10.3969/j.issn.1674-6457.2022.02.007

TG386.1

A

1674-6457(2022)02-0039-07

2021-07-09

安徽省重点研究和开发计划(面上攻关)(201904a05020075)

唐季平(1963—),男,工程师,主要研究方向为精密塑性成形。

李萍(1973—),女,博士,教授,主要研究方向为精密塑性成形工艺与仿真。