新能源汽车4032铝合金轴承座闭塞式背压成形工艺数值模拟和实验研究

2022-02-22田辙环薛克敏李萍

田辙环,薛克敏,李萍

汽车轻量化集成制造专题

新能源汽车4032铝合金轴承座闭塞式背压成形工艺数值模拟和实验研究

田辙环,薛克敏,李萍

(合肥工业大学 材料科学与工程学院,合肥 230009)

新能源汽车空调压缩机轴承座有着薄壁、多阶梯、外形复杂的特点,极易在成形过程中产生充填不满、折叠和拉裂等质量问题,为提高其成形质量,对其成形工艺进行仿真和优化。对“T”形和“帽”形两种预锻坯料采用闭塞式背压成形工艺的成形情况进行模拟,依据所得结果对相关工艺参数和配套模具进行相应的优化。在有背压力的情况下,“T”形预锻坯料的最大成形载荷由无背压时的927 t降低至78.2 t,并且载荷上升稳定,各成形阶段过渡平滑,易于调控。“帽”形坯料在成形过程中金属的流动更加充分,模具型腔充填得更加饱满,无“T”形坯料成形过程中的充不满等情况。材料的Si颗粒偏聚也得到了改善,晶粒得到细化。背压力的存在和预锻坯料形状的调控,使最终的成形载荷、成形质量以及零件的微观组织有了极大的改善。

轴承座;背压力;闭塞式成形;数值模拟;工艺优化

近20年来,世界性能源及环境问题变得越来越严重,二氧化碳排放量也在逐年上升,碳中和、碳达峰的“双碳”政策也已经提升到了国家战略层面[1],这使减轻汽车自重、降低油耗、减少排放成了各大汽车生产企业提高竞争能力的关键。在各行业的石油消耗中,汽车工业是耗油大户。交通运输的温室气体排放量仅次于电力工业[2-3],因此,汽车工业节能减排对于一个国家的能源供应、环境保护乃至国家安全都具有重要的意义[4-5]。

新能源汽车行业的蓬勃发展对其核心零部件提出了高性能、轻量化、功能高效化和低成本的要求。轴承座等薄壁变截面异型结构件,是新能源汽车涡旋式空调压缩机的核心部件[6-7],其轻量化要求及配合要求导致其具有表面形状复杂、壁厚小、内部阶梯较多的特点,为其成形和加工带来了严峻的挑战。

背压力的存在可以提高零件难成形部位的成形质量,有效改善零件的变形均匀性,减小零件表面的裂纹倾向[8-9]。通过开设阻流槽和优化模具结构等方式控制材料的流变行为[10],同样可以改善材料流动不均衡的问题,使应力集中得到缓解,整体变形更加协调[11]。根据数值模拟结果,通过反向修正,对预制坯进行精准设计,控制材料在变形过程中的整体流动行为,可以有效调控开裂等缺陷的出现[12],提高成形质量。

综合应用背压力调控、模具结构优化和预制坯优化等多种方法对轴承座的成形过程进行模拟和优化,对于提高轴承座的成形质量,达到整体化、精密化的成形要求,有着十分重要的意义。

1 工艺分析

图1为新能源汽车空调压缩机轴承座的尺寸和形状,其基圆直径为102 mm,最大高度为36.7 mm,最小壁厚为4 mm。此轴承座从上到下由4组阶梯组成,其中位于上部的2组阶梯为圆台状,第3组阶梯截面为类正六边形,最后一组阶梯为直径102 mm的圆台。轴承座侧壁厚度小,顶端存在凹槽,基圆直径大,这就导致成形过程中金属流动困难,顶部和侧壁不易充填完整,存在折叠和拉裂的倾向[13]。

图1 轴承座尺寸和外形

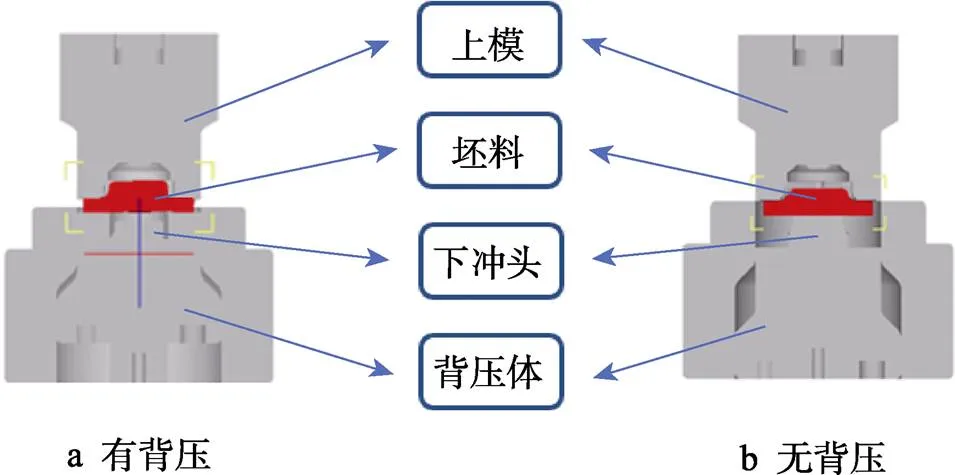

为了保证最后零件的成形质量,采用闭塞式背压成形工艺,使坯料在成形过程中处于三向压应力状态,最大程度上避免充不满和拉裂等缺陷的出现[14]。图2为无背压和有背压的闭塞式成形模具示意图。

图2 有背压和无背压下闭塞式成形的模具示意

图3a和b分别为“T”形和“帽”形预锻坯料的示意图,由于坯料形状也会影响最终的成形质量,因此采用“T”形和“帽”形2种形状的预锻坯料分别进行成形模拟和工艺实验,探究不同形状坯料的成形规律,明确成形过程中的优化方向。

图3 预锻坯料示意

2 成形工艺仿真分析

2.1 成形数值模型的建立

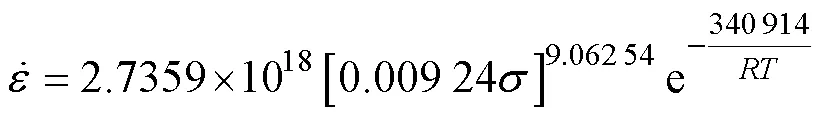

首先利用UG建立如图3所示的2种预锻坯料的非热力耦合三维模型,再依次建立如图2所示的上模、下冲头和背压体的三维模型,然后采用Deform有限元分析软件进行有限元数值模拟。模具温度为20 ℃,坯料温度为420 ℃。摩擦类型选为剪切摩擦,数值为0.25。材料为4032铝合金,本构方程如下[15]:

2.2 成形数值模拟结果分析

图4为“T”形预锻坯料有背压和无背压时的成形载荷和模拟示意图。从图4a可以看出,有背压力时成形载荷上升平稳,最大载荷为78.2 t,远小于无背压时的927 t。有背压力的存在,金属在流动过程中处于三向压应力的状态,静水压力更大[16],金属易于流入型腔尖角及末端等难成形的部位,使型腔的充填更加饱满,相应的载荷也更低[17]。无背压力的情况下,成形初期金属流动阻力小,成形载荷低,但在成形末期的整形阶段,薄壁和型腔末端需很大的载荷才能使金属充填完全,此阶段的载荷也会发生急剧的变化。

图4 “T”形预锻坯料有背压和无背压的成形载荷及模拟示意

图5为“帽”形预锻坯料有背压成形时的成形载荷和模拟示意图,图6为“T”形坯料和“帽”形坯料模拟结束时的接触关系。从图5—6可以看出“帽”形坯料的最大成形载荷为86.5 t,略大于“T”形坯料的78.2 t,但“帽”形坯料由于其心部近乎中空,心部难变形的金属较“T”形坯料更少,其余金属更容易流动且更早接触模具,并且在最终的成形阶段与模具的接触更加充分,没有出现“T”形坯料基圆处接触不足的情况。

综合对比有无背压及坯料形状,最终确定成形质量良好、载荷合适的”帽”形坯料闭塞式背压工艺。

图5 “帽”形预锻坯料有背压时的成形载荷及模拟示意

a“T”形

b“帽”形

图6 “T”形和“帽”形预锻坯料成形结束时的接触情况

Fig.6 Contact diagram of "T" and "cap" pre-forging blanks at the end of forging process

3 工艺实验验证与优化

由于数值模拟结果与实际情况存在一定的误差,且“帽”形预锻坯料和“T”形预锻坯料的模拟结果差距较小,因此对“帽”形预锻坯料和“T”形预锻坯料都进行了4032铝合金的工艺试制实验,进一步探究两者之间的成形规律,以获得最优的成形方案。

3.1 “T”形预锻坯料

图7为“T”形坯料试制前后的照片。坯料基圆和头部的初始尺寸分别为85 mm×10 mm和45 mm× 20 mm。成形过程中背压体对基圆金属的流动有限制作用,而“T”形坯料的心部金属在变形过程中的变形量很大,因此基圆处的金属会受到心部变形金属的拉应力作用,当拉应力超过材料的抗拉极限便出现了开裂的情况,并且基圆底部的圆口成形质量不佳,圆口位置偏移,这主要是成形末期侧壁和头部的金属难以向基圆底部流动,加之坯料定位不准确所致。

3.2 “帽”形预锻坯料

图8为“帽”形坯料试制前后的照片。“帽”形坯料的基圆尺寸为102 mm,由于坯料的基圆直径跟零件的直径一致,在成形过程中原始坯料的基圆金属流动困难,导致基圆部分的凸起和头部充填不满,同样在基圆底部的圆口处成形效果不佳。

图7 “T”形预锻坯料及其试制件典型缺陷

图8 “帽”形预锻坯料及其试制件典型缺陷

3.3 优化方案及试制实验

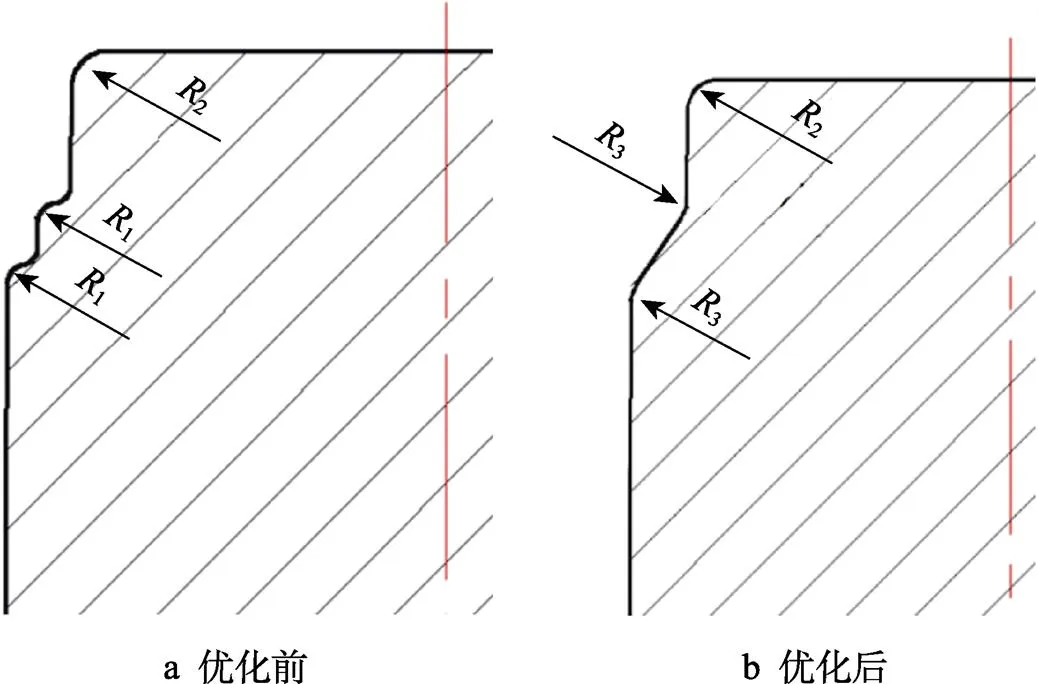

通过上述实验,可知头部金属和基圆金属之间流动困难,基圆尺寸对最终的成形质量也有着一定的影响。由于头部金属和基圆金属之间的流动与冲头形状有极大的关系,因此对原始的冲头进行相应的优化,将原来的3组阶梯改为2组阶梯,并将圆角半径增大,使金属受到冲头的限制更小,更易于向基圆处流动,优化结果如图9所示。制坯时在基圆底部成形出一个41 mm×4 mm的圆形槽,此圆形槽既起到了定位的作用,同时也起到了和“帽”形坯料中空部分同样用来减少心部难变形区域的作用,避免了在背压作用下基圆开裂以及头部金属向基圆流动困难的情况。基圆尺寸定为90 mm×12 mm,头部尺寸定为48 mm×16 mm,防止出现基圆直径过大,基圆处金属难以流动,从而导致成形效果差的情况,优化后的坯料及其试制件如图10所示。

由最终试制效果可以看出,轴承座锻件正面充填饱满,基圆上的凸起和头部的6个棱形状满足要求,背部圆口无偏移和充填完整,基圆背部的凹槽无开裂问题。

图9 模具优化示意

图10 优化后的“T”形预锻坯料及其试制件

4 轴承座微观组织分析

轴承座材料为4032铝合金,其主要元素是Al和Si,其中Si的质量分数为11.79%,4032铝合金中Si大多数是共晶硅,其伸长率为5%,塑性较差[18],因此锻造成形中容易出现开裂缺陷。轴承座挤压成形后,经固溶时效热处理,再线切割成若干小试样,腐蚀后进行金相组织观察。其中热处理工艺为515 ℃/2.5 h+165 ℃/10 h,腐蚀液为5%的HF+95%酒精(体积分数)的混合溶液,选取原始坯料和挤压后轴承座基圆、侧壁部位进行显微组织观察。

变形过程中不同位置对应着不同的应变状态,因此得到的挤压态组织有着不同的特点。图11为原始试样和成形热处理后不同部位的光学显微组织,其中白色基底为Al,黑色颗粒为Si颗粒[19],可以明显看到原始材料组织不均匀、偏析严重[20],而挤压过后,Si颗粒团聚现象得到改善,基圆部分由于变形量小,仍保留着原始的铸态组织;侧壁变形剧烈,组织状态发生了很大变化,产生了具有明显方向性的组织[21],同时晶粒得到了进一步的细化[22]。

图11 金相显微组织

5 结论

通过数值模拟的方法,探明了有背压和无背压情况下闭塞式成形工艺及坯料形状对最终成形质量的影响规律,明确了相关工艺参数的优化方向,进行了实验验证,并结合实验结果进行了进一步的优化与微观组织分析,最终获得了力学性能优良,外形精准,无折叠、拉裂和充不满等缺陷的轴承座零件。相关结论如下。

1)背压力的存在,使材料处于三向应力的状态,静水压力增加,金属在变形过程中更易流动,零件的成形质量更佳,“T”形预锻坯料的成形载荷由无背压的927 t降至有背压的78.2 t,降低了约91.6%。

2)“帽”形预锻坯料的中空结构减少了坯料心部难变形的区域,避免了变形过程中由于背压力的限制导致基圆受拉部分发生开裂的情况。

3)根据工艺试验结果将冲头的三阶梯结构优化为两阶梯结构,并在“T”形坯料基圆的底部开出41 mm×4 mm的圆形槽,这样有效降低了头部和侧壁金属向基圆流动的困难程度,同时减少了坯料心部难变形的区域,避免了开裂和充不满等缺陷的出现。

4)变形后材料的初始铸态组织得到了改善,基圆和侧壁的Si颗粒团聚现象得到改善,晶粒都得到了不同程度的细化。侧壁由于有着更大的变形量,其组织分布更加均匀,晶粒细化更加明显。

[1] 丁辉. 双碳背景下中国气候投融资政策与发展研究[D]. 合肥: 中国科学技术大学, 2021: 5-7.

DING hui. Research on China's Climate finance Policies and Development in the Context of Carbon Neutrality[D]. Hefei: University of Science and Technology of China, 2021: 5-8.

[2] XIONG Hui-yuan, LIU Huan, ZHANG Rong-hui, et al. An Energy Matching Method for Battery Electric Vehicle and Hydrogen Fuel Cell Vehicle Based on Source Energy Consumption Rate[J]. International Journal of Hydrogen Energy, 2019, 44(56): 29733-29742.

[3] CHEN Zi-yue, NIE Pu-yan. Effects of Carbon Tax on Social Welfare: A Case Study of China[J]. Applied Energy, 2016, 183: 1607-1617.

[4] YANG Dong-xiao, QIU Lin-shu, YAN Jian-jun, et al. The Government Regulation and Market Behavior of the New Energy Automotive Industry[J]. Journal of Cleaner Production, 2019, 210: 1281-1288.

[5] ZHANG Hao, CAI Gui-xin. Subsidy Strategy on New-Energy Vehicle Based on Incomplete Information: A Case in China[J]. Physica A: Statistical Mechanics and Its Applications, 2020, 541: 123370.

[6] TAN Si-lei, ZHONG Lei. Research on the Survival and Development of New Energy Vehicles in China[J]. IOP Conference Series: Earth and Environmental Science, 2018, 153(2): 022039.

[7] 陈江艳, 杨诚. 旋叶式汽车空调压缩机声品质分析与评价[J]. 噪声与振动控制, 2020, 40(5): 164-168.

CHEN Jiang-yan, YANG Cheng. Analysis and Evaluation of Sound Quality for Rotary Vane Air-Conditioning Compressors[J]. Noise and Vibration Control, 2020, 40(5): 164-168.

[8] HAN Xiong-wei, CHEN Zu-hong. Effects of Back Pressure Factors on Titanium Alloy by Equal Channel Angular Extrusion[J]. Special Casting & Nonferrous Alloys, 2015, 35(8): 810-812.

[9] FRINT P, HOCKAUF M, HALLE T. The Role of Backpressure during Large Scale Equal-Channel Angular Pressingt[J]. Materialwissenschaft und Werkstofftechnik, 2012, 43(7): 668-672.

[10] 胡福泰, 汪飞雪. 复杂腔体直壁扇形筋板精密挤压成形缺陷控制[J]. 塑性工程学报, 2021, 28(3): 1-6.

HU Fu-tai, WANG Fei-xue. Defect Control of Precision Extrusion Forming of Complex Cavity Straight Fan-Shaped Rib Plate[J]. Journal of Plasticity Engineering, 2021, 28(3): 1-6.

[11] 徐虹, 刘猛, 国志鹏, 等. 动车组变曲率L型截面铝合金门立柱拉弯精度控制[J]. 哈尔滨工业大学学报, 2021, 53(2): 77-83.

XU Hong, LIU Meng, GUO Zhi-peng, et al. Accuracy Control of Stretch Bending for Variable Curvature L-Section Aluminum Alloy Door Column of EMU[J]. Journal of Harbin Institute of Technology, 2021, 53(2): 77-83.

[12] 张阳, 董定乾, 朱洪洋, 等. 基于预制坯精准设计的水室封头热冲成形新工艺[J]. 塑性工程学报, 2020, 27(5): 58-65.

ZHANG Yang, DONG Ding-qian, ZHU Hong-yang, et al. New Hot Pressing Process of Water Chamber Head Based on Precise Design of Preform[J]. Journal of Plasticity Engineering, 2020, 27(5): 58-65.

[13] XU Feng, GONG Dong-mei, CHEN Ke, et al. Isothermal Forming of Aluminum Alloy Control Arm[J]. IOP Conference Series: Materials Science and Engineering, 2018, 394(3): 032036.

[14] Hawryluk Marek, Ziemba Jacek, Janik Marta. Wear Analysis of Forging Tools Used in an Industrial Production Process—Hot Forging in Closed Dies of the “Head-Disk” of an Engine Valve Forging[J]. Materials, 2021, 14(22): 7063.

[15] 陈强, 陈拂晓, 杨永顺, 等. 4032铝合金的高温压缩变形行为及本构方程[J]. 热加工工艺, 2013, 42(7): 37-39.

CHEN Qiang, CHEN Fu-xiao, Yang Yong-shun, et al. Hot Deformation Behavior in Compression and Constitutive Equation of 4032 Aluminium Alloy[J]. Hot Working Technology, 2013, 42(7): 37-39.

[16] 时迎宾, 薛世博, 段园培, 等. 新能源汽车4032铝合金涡旋件背压成形数值模拟与实验研究[J]. 精密成形工程, 2020, 12(5): 88-92.

SHI Ying-bin, XUE Shi-bo, DUAN Yuan-pei, et al. Numerical Simulation and Experimental Study on Back Pressure Forming of New Energy Vehicle 4032 Aluminum Alloy Scroll[J]. Journal of Netshaoe Forming Engineering, 2020, 12(5): 88-92.

[17] 吴进, 王成勇, 何大宏, 等. 背压加载方式对轻量化压缩机涡旋盘成形质量的影响[J]. 塑性工程学报, 2021, 28(1): 77-84.

WU Jin, WANG Cheng-yong, HE Da-hong, et al. Influence of Back Pressure Loading Mode on Forming Quality of Lightweight Compressor Scroll[J]. Journal of Plasticity Engineering, 2021, 28(1): 77-84.

[18] NUR C F, SOEGIJONO B. Effect of Solution Heat Treatment of Aluminum Alloy 4032 on the Structure and Corrosion Resistance in 3.5% and 10.5% NaCl Solution[J]. IOP Conference Series: Materials Science and Engineering, 2019, 694: 012043.

[19] Zhang Ming-shan, Wang Jun-sheng, Wang Bing, et al. Quantifying the Effects of Sc and Ag on the Microstructure and Mechanical Properties of Al–Cu Alloys[J]. Materials Science & Engineering A, 2022, 831: 142355.

[20] KAREEM A, QUDEIRI J, ABDUDEEN A, et al. A Review on AA 6061 Metal Matrix Composites Produced by Stir Casting[J]. Materials, 2021, 14(1): 175.

[21] WANG An-heng, XUE Hong-qian, BAYRAKTAR E, et al. Analysis and Control of Twist Defects of Aluminum Profiles with Large Z-Section in Roll Bending Process[J]. Metals, 2019, 10(1): 31.

[22] WU Yong-fu, ZHU Guang-lei, ZHONG Gu, et al. Effect of Cooling Rate on Modification and Grain Refinement of 4032 Aluminum Alloy[J]. Materials Science Forum, 2016, 877: 20-26.

Numerical Simulation and Experimental Investigation on Enclosed Die Forging with Back Pressure for 4032 Aluminum Alloy Bearing Pedestal of New Energy Vehicle

TIAN Zhe-huan, XUE Ke-min, LI Ping

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to simulate and optimize the forging technology so as to improve the forging quality aiming at the problems of that A/C compressor bearing pedestal of new energy vehicle has the characteristics of thin wall, multi steps and complex shape and forging defects such as filling dissatisfaction, folding and cracking are easy to occur in the forging. The forging situation of "T" shaped and "cap" shaped pre-forging blanks by enclosed die forging with back pressure was simulated, and the related process parameters and matching dies were optimized according to the obtained results. Under the condition of back pressure, the maximum forging load of "T" shaped pre-forging blank was reduced from 927 t without back pressure to 78.2 t, and the load rose steadily, and the transition of each forging stage was smooth and easy to control. The metal flow of "cap" shaped blank was more sufficient in the forging process, the die cavity was fully filled, and there was no insufficient filling in the forging process of "T" shaped blank. The segregation of Si particles of the material was also improved and the grains were refined. The existence of back pressure and the regulation of pre-forging shape have greatly improved the final forging load, forging quality and microstructure of parts.

bearing pedestal; back pressure; enclosed die forging; numerical simulation; process optimization

10.3969/j.issn.1674-6457.2022.02.001

TG376

A

1674-6457(2022)02-0001-06

2021-12-20

安徽省重点研究和开发计划(面上攻关)(201904a05020062);安徽省科技重大专项(201903a05020045)

田辙环(1998—),男,博士生,主要研究方向为大塑性变形与精密成形。

薛克敏(1963—),男,博士,教授,主要研究方向为精密塑性成形工艺及仿真。