专利视角下褐煤预干燥发电技术研究进展

2022-02-22高翔董统永韩冰张鑫

高翔,董统永,韩冰,张鑫

(国家知识产权局,北京 102206)

在全球能源日趋紧张的形势下,随着优质煤炭资源的不断消耗,劣质低阶煤的利用技术成为能源和化工领域的研究重点。由于储量巨大、便于开发以及价格低廉,褐煤已成为电煤供应链的重要组成部分[1-2],越来越多电厂开始燃用褐煤[3]。但高水分的褐煤直接送入锅炉燃烧,会恶化炉膛温度条件,降低燃烧效率,增加排烟热损失,导致电厂净效率降低,运行经济性差,烟气排放量增加[1]。将褐煤提质干燥技术与火电机组进行集成耦合,可有效提高燃料能量密度,提高褐煤发电机组效率,降低煤耗,是高效利用褐煤、节能减排降碳的有效手段之一。同时,火力发电厂是耗水大户,在我国华北、西北褐煤资源丰富的地区水资源相对匮乏,生态环境也比较脆弱,将褐煤中的水分提取后回收利用,可以显著缓解干旱地区现代能源工业发展与水资源缺乏的矛盾,具有重要的现实意义,这也符合我国的节能减排政策和当前洁净煤转化技术的发展方向。国家能源局发布的《关于推进大型煤电基地建设的指导意见》提出鼓励燃用褐煤电厂采用褐煤提水技术[4]。近年来,我国对褐煤预干燥发电技术进行了较多研究,从全球相关专利申请中可以清晰看到国内外褐煤预干燥发电技术的进展。

1 全球专利分析

为了了解褐煤干燥及褐煤预干燥发电技术的专利情况,选取DWPI、SIPOABS和CNABS数据库进行检索,针对褐煤干燥技术领域的文献进行筛选,经去重、合并同族后共获得专利申请1 393项;针对褐煤预干燥发电技术的相关文献进行筛选,经去重、合并同族后共获得专利申请228项。

1.1 专利申请量变化趋势

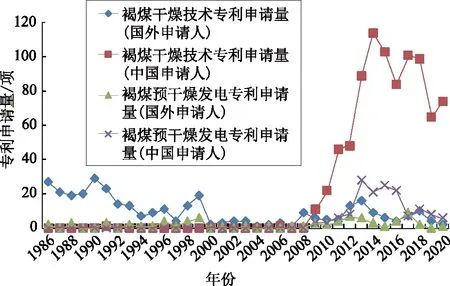

图1所示为国内外专利申请量变化趋势。

图1 国外及中国专利申请量变化趋势

由图1可以看出:国内褐煤干燥技术发展滞后于国外,起步较晚,主要在2006年以后专利申请量出现爆发式增长趋势;国内褐煤干燥技术和褐煤预干燥发电技术的专利申请量变化趋势比较一致,褐煤预干燥发电技术专利申请量趋势线略滞后于褐煤干燥技术。结合总体技术的演进路线,我国褐煤干燥及集成发电技术的发展按照时间顺序分为以下3个阶段。

a)技术萌芽期(2006年之前)。2006年以前,国内几乎没有关于褐煤干燥技术的专利申请,而针对褐煤预干燥发电技术的研究更少,更没有相关专利申请。国外一些发达国家在20世纪80年代之前已经对褐煤干燥技术进行了大量研究:德国在20世纪40年代开始研究褐煤加工技术,美国、澳大利亚、日本等国家在20世纪70年代初开始研发褐煤提质技术[5-7]。1986之后进入专利申请量的缓慢下降阶段,例如德国自1990年以来,煤炭资源和型煤使用逐渐萎缩,技术研发趋于停滞,后续褐煤技术的研发主要集中在电厂备煤脱水方面[7]。这个时期对于褐煤干燥技术的研究主要集中在设备和干燥方法本身以及褐煤干燥后特性,对于与电力系统的集成耦合以提高系统热效率方面的研究相对较少。

b)急剧增长期(2008—2014年)。这个时期,中国专利申请量进入急剧增长时期。随着国内一次能源消耗和煤炭价格的提高,以及在国内追求节能减排的大环境下,褐煤的价值得以凸显,褐煤提质利用技术受到空前重视,这得益于我国煤炭清洁化利用、节能减排等相关政策的影响。我国褐煤干燥技术相关专利申请量在这一时期迅速增长,超过国外,成为褐煤干燥技术专利申请量全球最大的国家。这个阶段我国褐煤干燥技术研究及相关专利主要集中在褐煤的直接或间接加热蒸发干燥,包括蒸汽、烟气或微波加热干燥脱水[8]。同时,褐煤干燥技术也向其他领域和行业延伸,褐煤干燥在发电系统中的应用和集成逐渐开始发展。

c)缓慢下降期(2014—2020年)。2014年以后,国内褐煤干燥相关专利申请量缓慢下降,褐煤预干燥发电技术的专利申请量趋势与褐煤干燥技术基本一致。在这个阶段,我国褐煤干燥技术的相关专利主要集中在对已有技术的改进上。国内褐煤干燥技术在经过了之前的政策性爆发式发展后遇到了一定的问题,整体突破较少,无论在技术上还是管理上均不够成熟,对褐煤干燥基础理论的研究、防止干燥后产品复吸的技术研究、新型干燥工艺及干燥设备的研发均有待进一步加强[1,9]。另外,煤炭行情和政策对褐煤干燥技术的研发也有一定影响,下游能源需求增速放缓和上游煤炭产能的膨胀,导致煤炭行情低迷,随着2012年煤炭寒冬的到来,对褐煤的开发和投资有所下降。并且由于专利有一定时间的审查过程,发明专利还有18个月的公开期限,这些反映在专利申请量上也会有一定的时间延迟。

2014年以后,随着对电厂节能减排的要求越来越高,褐煤预干燥发电技术在这一阶段更加关注系统效率、安全性稳定性以及环保排放指标的提升,研究人员对不同的耦合方式、干燥形式以及与整个电厂热力系统的匹配进行了进一步的挖掘和研究。

1.2 专利申请量分布

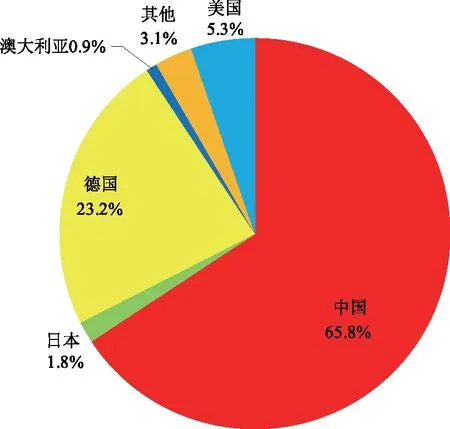

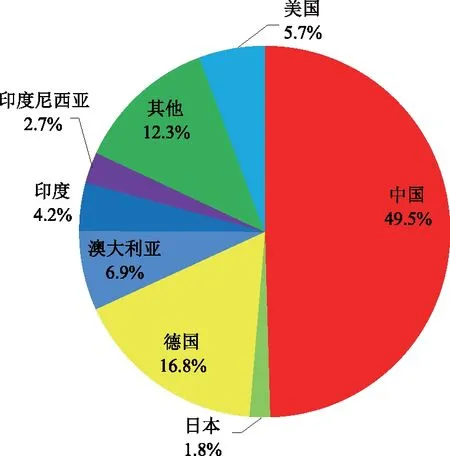

为了了解褐煤预干燥发电技术的申请人国家分布情况以及在全球的专利布局情况,对检索获得的文献进行统计,如图2和图3所示。

由图2可以看出,中国申请人在全球专利申请量上具有绝对优势,这体现了国内对褐煤干燥及褐煤预干燥发电技术研发、专利保护的重视,也表明中国在该技术领域已经逐渐赶上欧美发达国家。其次具有优势的是德国、美国、日本和澳大利亚(主要是德国),这些国家均为传统能源科技工业大国。

图2 褐煤预干燥发电技术专利申请人国家分布

由图3可以看出,主要的专利布局国家分布与申请人国别分布基本一致,中国、德国、美国、日本是主要的申请人所在国,也是主要的专利布局国家。不同的地方在于:在褐煤预干燥发电技术的主要布局国家中,印度和印度尼西亚的专利申请量近年来不断上升,占据了明显比重,成为褐煤预干燥发电技术专利布局的重要国家,但印度和印度尼西亚的褐煤预干燥发电专利申请人多为德国、美国、日本、中国的专利申请人(主要是德国),这与印度和印度尼西亚的电力市场格局及一次能源结构密切相关。印度和印度尼西亚的煤炭资源大部分为低阶煤种,褐煤占了很大比重,也是当地燃煤电厂的主要燃料来源,更加安全高效环保地利用褐煤资源成为当地的重要需求。另外,印度和印度尼西亚电力市场的国际化竞争日趋激烈,跨国能源企业不断在两国进行褐煤预干燥发电技术的专利布局,以增强其在两国电力市场中的竞争力。印度和印度尼西亚均为我国“一带一路”“走出去”战略的重要国家,也是我国电力能源企业的重要国际市场,而我国申请人的褐煤耦合发电技术专利主要布局在中国国内,海外布局意识欠缺。在共建“一带一路”扩大开放和中国企业“走出去”战略的大背景下,我国能源企业纷纷进军海外市场,带来新的机遇的同时,也面临激烈的国际竞争和挑战。合理地在如印度、印度尼西亚等电力市场快速发展的国家进行专利布局,积极建立并形成技术壁垒和保护范围,了解竞争对手的技术特点和专利保护策略,做好风险预警和防范工作,对我国能源企业开拓占领当地市场,在与美、日、德等电力巨头的国际竞争中提高自身竞争力具有一定的现实意义。

图3 褐煤预干燥发电技术专利布局国家分布

1.3 主要申请人分布

褐煤预干燥发电技术全球前十大申请人(按照申请量由多到少的顺序排名)分别为:西安交通大学、上海机易电站设备有限公司、德国RWE动力股份公司、华北电力大学、通用电气技术有限公司、华能西安热工研究院有限公司、山东天力公司、中国神华集团有限责任公司、德国莱茵褐煤制品公司RHEINBRAUN AG。中国的专利申请人共有6家,在褐煤预干燥发电技术的创新主体中占有重要位置。在中国的申请人中,有一半是高校或研究所,其中,西安交通大学是褐煤预干燥发电技术专利申请量最多的申请人。德国的专利申请人有2家,均为老牌国际能源企业,其中RWE动力股份公司在20世纪90年代就开始申请褐煤预干燥发电技术的专利,并逐渐在全球范围内布局。褐煤预干燥发电技术专利布局的国家既包括老牌工业化强国,也包括新兴电力市场快速发展的第三世界国家。另外,美国通用电气、日本三菱等老牌国际能源企业也对褐煤预干燥发电技术开展了大量研究,并申请了专利。

2 关键技术及耦合方式分布

根据褐煤预干燥发电技术的工艺特点,确定6个技术分支分别为:流化床干燥、回转管式干燥、混合式滚筒干燥、下行干燥管、风扇磨以及带式干燥。根据褐煤干燥系统从发电热力循环系统中提取热量的位置不同,确定12种耦合取热方式的干燥热源分别为:烟气、汽轮机抽汽、锅炉给水、汽轮机排汽、凝结水、燃气轮机排气和焦化厂排气、电厂循环水和太阳能、汽轮机抽汽和烟气、给水泵驱动汽轮机排汽、汽轮机排汽和空冷岛热空气、电厂循环水再热蒸汽和汽轮机抽汽。

在褐煤预干燥发电技术中,褐煤干燥系统通过提取发电热力循环系统中的低品位热源或废热的热量作为褐煤干燥系统的输入热源,干燥提质后的褐煤输送至发电热力循环系统中作为锅炉燃料,燃烧产生热量。干燥系统与发电热力循环系统耦合方式的选取与干燥机型式密切相关,而耦合方式对整个系统的热效率、系统稳定性、干燥出力等影响较大。图4所示为不同干燥耦合方式,图中:横坐标轴对应干燥机型式,纵坐标轴对应热源(括号内数字为相应占比);圆圈大小代表所采用干燥机型式和热源的专利比例大小。

由图4可以看出:流化床干燥机可以采用多种低品位热源,采用流化床干燥机的褐煤预干燥发电技术专利占申请量的44%,具有明显优势。这主要是因为流化床干燥机耦合方式灵活,能效高,水分可以循环利用,适用于大型化工业生产。除了流化床干燥机之外,回转管式干燥机可以采用的热源范围也较多,耦合方式较为灵活,可以从汽轮机排汽、锅炉给水、给水泵驱动汽轮机排汽等提取热量。其余干燥机包括混合式滚筒干燥机、带式干燥机、下行干燥管、风扇磨,均主要抽取锅炉烟气进入干燥机,提取烟气中的热量进行干燥,取热位置相对单一,并且这几种干燥机均为直接接触式蒸发换热的方式,结构相对简单。

图4 不同干燥技术热源分布

从干燥热源取热方式来看,通过抽取发电热力循环系统中的锅炉烟气为褐煤干燥系统提供热量,是应用最广泛的取热方式。锅炉烟气是系统中最常用的低品位干燥热源,褐煤预干燥发电技术专利中统计的6种类型干燥机均有采用烟气作为干燥热源的。在热力循环系统中,排烟热损失是影响系统效率的重要因素,锅炉烟气含有一定热量,通过抽取烟气为褐煤干燥系统加热,能够有效回收烟气中的余热,并且烟气含氧量低,不容易引起干燥后褐煤的自燃或爆炸,具有一定的安全性。汽轮机抽汽也是较为常用的褐煤干燥热源,是回转管式干燥机和流化床干燥机的主要干燥热源。在电厂热力循环系统中,排汽冷凝热损失是主要的不可逆热损失之一,通过抽取汽轮机低压抽汽回收其中的热量,可有效减少汽轮机排汽量,提高系统热效率,并且汽轮机低压抽汽的能量与褐煤干燥系统用能对口,系统设置较为灵活,可以做到梯级利用。另外,汽轮机低压抽汽是过热蒸汽,作为褐煤干燥热源不容易发生自燃、爆炸,安全性较好。随着技术发展,不断开发出新的耦合取热方式或不同的取热方式组合,如从锅炉给水取热、从凝结水取热、从电厂循环水取热、从空冷岛热空气和汽轮机排汽联合取热等,但相关专利数量都较少,对系统热效率的影响与从烟气、汽轮机抽汽相比,均有一定差异。

根据采用的干燥机型式不同,下文具体分析每种褐煤预干燥发电技术的发展路线,由于采用带式干燥机的褐煤预干燥发电技术专利极少,也不是该领域研究热点,不对其展开分析。

2.1 流化床干燥机

流化床干燥机包括内置加热式蒸汽流化床干燥机、烟气流化床干燥机、空气流化床干燥机,目前应用最多的是内置加热蒸汽流化床干燥机,在采用流化床干燥机的褐煤预干燥发电技术中,其专利文献占比73%。这主要是由于内置加热式流化床干燥机具有热效率高,与发电厂热力循环系统能较好地耦合匹配,水分可以循环利用,不容易爆炸、自燃,安全性好等特点。但内置加热式蒸汽流化床干燥机要求进入干燥机的煤破碎到较小粒度,对破碎机的要求较高。烟气和空气流化床干燥机分别采用锅炉热烟气和热空气作为流化介质,在褐煤预干燥发电技术的现有专利也有使用,但数量相对较少。

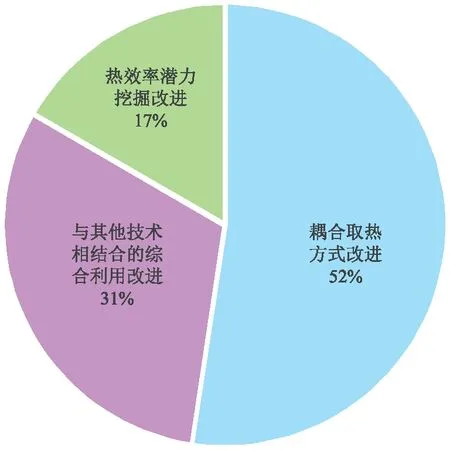

将流化床干燥系统引入燃煤电站与电厂热力循环系统集成耦合发电的方式,早在20世纪90年代就已经出现在国外专利中:例如德国1992年的专利申请DE4020994A[10]提出采用内置加热式蒸汽流化床干燥机,从汽轮机低压蒸汽取汽,一部分作为流化床内置热源,另一部分与干燥乏汽的混合气作为流化介质;美国1992年的专利申请US5137539A[11]提出采用烟气流化床干燥机,抽取锅炉烟气与干燥乏汽混合作为流化介质,实现了褐煤干燥系统与发电厂热力循环系统的集成耦合。我国在这方面最早的专利申请出现在2010年,例如专利申请CN201697441U[12]提出采用内置加热式过热蒸汽流化床干燥机,热源取自汽轮机抽汽或排汽,干燥乏汽一部分经过压缩后送回干燥机做流化风,一部分回收再利用。通过对主要申请人专利文献统计发现,采用流化床干燥机的褐煤预干燥集成发电技术专利共有42件,这些专利主要涵盖3个方面的改进和研究:耦合取热方式以及与整个电厂热力系统匹配的改进和研究、与其他技术相结合的综合利用改进和研究、针对热效率潜力的挖掘和改进研究。对这些专利涉及的改进类型进行统计,结果如图5所示。

从图5可以看出,采用流化床干燥机的褐煤预干燥发电系统改进中,涉及耦合取热方式改进的专利最多,占52%;其次是与其他技术相结合的综合利用研究和改进,占31%;热效率潜力挖掘改进的专利相对较少,占17%。在这些专利中,涉及耦合取热方式改进的专利主要是2010年以后中国申请人申请的专利,例如中国专利申请CN103807868A[13]提出采用内置加热式空气流化床干燥机,抽取汽轮机排汽作为内置干燥热源,抽取空冷岛出口热空气作为流化介质,充分回收利用汽轮机排汽和空冷岛出口热空气的废热;CN203203362U[14]提出采用空气流化床干燥并设置褐煤预热器,抽取一部分电厂循环水为褐煤预热,抽取一部分电厂循环水为空气加热,被加热后的空气再通过太阳能集热器进一步加热提升温度后,进入空气流化床干燥器干燥预热后的褐煤。与其他技术相结合的综合利用改进和研究主要出现在德国申请人申请的专利中,例如德国RWE的专利DE102010010540A[15]引入碳捕捉系统,蒸汽流化床褐煤干燥系统与碳捕捉系统以及燃煤电厂热力循环发电系统集成耦合发电,通过干燥乏汽为碳捕捉系统提供再生解吸热量,气体洗涤器的废热部分用于预热给水;DE102011009903A1[16]提出将燃气轮机电厂与褐煤干燥和焦化系统相结合,褐煤在干燥机中进行干燥后进入碳化设备,产生的气体用于燃气轮机发电,燃气轮机排气热量、焦化热量、干熄焦热量回收用于干燥褐煤,实现多联产综合利用。针对热效率潜力挖掘和改进的相关专利,国内和国外均有出现,随着对电厂节能减排的要求越来越高,流化床褐煤预干燥发电技术更加关注能量利用的品质和效率以及系统的安全性和稳定性。例如专利申请EP3106750A1[17]提出采用流化床褐煤预干燥发电系统与压缩式热泵技术相结合,利用热泵对发电热力循环系统中的低品位热源进行提质后,进入流化床干燥机作为内置热源,进一步提高能量利用效率;CN106288496A[18]提出采用内置加热式空气流化床干燥机,通过太阳能集热系统为吸收式热泵提供驱动能量,通过吸收式热泵提取电厂循环水热量加热空气和换热介质,再通过空气和换热介质进入流化床干燥机干燥褐煤,充分回收利用低品位废热,进一步提升系统效率;CN105179031A[19]提出采用两级内置加热式蒸汽流化床干燥机,两级干燥分别取自不同热源,充分考虑褐煤内、外在水分脱除难度的不同,进行不同条件下的干燥,实现能量对口和梯级利用,进一步提高能量利用效率。以上仅对主要申请人专利文献中出现的改进进行统计,未涵盖所有改进发明,但也从侧面反映出采用流化床干燥机的褐煤预干燥发电系统改进的一些趋势。

图5 流化床褐煤预干燥发电技术改进类型

2.2 回转管式干燥机

在20世纪90年代,德国已经开始将回转管式干燥系统引入燃煤电站与电厂热力循环系统集成耦合发电,在专利申请DE4314010A1[20]中,提出采用间壁换热管式干燥机,抽取燃煤电站的锅炉排烟对褐煤进行干燥,系统采用较为简单的连接方式。在这个时期,蒸汽回转管式干燥机本身已是相对比较成熟的技术,在煤化工、冶金等行业有较多应用,但在褐煤耦合发电中应用的专利申请量却相对较少。中国在2010年左右才开始出现将回转管式干燥系统引入燃煤电站与电厂热力循环系统集成耦合发电的专利申请,例如最早在专利申请CN101881191A[21]中提出可采用回转管式干燥机,汽轮机低压抽汽作为干燥热源,在干燥装置中释放热量凝结成的饱和水通过疏水泵送至除氧器,进入汽轮机给水系统,完成抽汽循环,褐煤在干燥机中干燥蒸发产生的水蒸汽经过除尘器净化后进入热能和废水回收装置回收,在提高系统效率的同时,能够回收大量水分。通过对主要申请人专利文献的统计发现,采用回转管式干燥机的褐煤预干燥集成发电技术专利主要集中在对热效率潜力的挖掘和改进研究上,例如专利CN102759265A[22]提出在采用回转管式干燥机的褐煤预干燥耦合发电系统中集成吸收式热泵,利用汽轮机抽汽作为吸收式热泵驱动热源,利用蒸发器回收干燥尾气的热量,利用热泵吸收器、冷凝器释放的热量作为褐煤干燥的热源,从而有效降低褐煤干燥过程中的能耗,提高褐煤预干燥发电系统发电效率。CN102759259 A[23]提出褐煤预干燥发电系统采用回转管式干燥和混合式滚筒干燥机两级干燥的方式,首先利用锅炉排烟在混合式滚筒干燥机中对褐煤进行第一级干燥,然后在回转管式干燥机中利用汽轮机抽汽对褐煤进行第二级干燥,干燥尾气用于对冷空气的预热,进一步回收能量,实现能量的梯级利用,从而提高褐煤利用效率。CN102758657A[24]提出采用回转管式干燥机,将喷射器用于褐煤预干燥发电系统,利用较高压力的汽轮机抽汽引射较低压力的汽轮机抽汽或者汽轮机排汽,产生与褐煤干燥机相匹配的热源,从而降低不可逆损失,提高系统发电效率。也有涉及耦合取热方式改进的专利,但相对较少,如CN103343954A[25]提出采用回转管式干燥机,抽取省煤器出口给水作为干燥热源,将换热后的热水与来自高加的给水混合后送入省煤器入口,在干燥褐煤的同时回收褐煤中的水分。对采用回转管式干燥机发电的专利进行申请时间和主题的分析发现,从时间分布来看,系统逐渐从简单化向复杂化发展,由简单混合集成向能量梯级利用发展,不同系统之间的耦合匹配和深度融合旨在最大限度地提高能量利用效率,这仍是未来一段时间内研究的重点。

2.3 下行干燥管和风扇磨

风扇磨制粉系统是应用在发电热力循环系统中最传统的褐煤干燥设备,但由于其存在磨损大、能耗高、布置困难、褐煤水分无法回收等缺点,无论是国内还是国外,风扇磨制粉系统在火力发电厂中的应用非常少,采用风扇磨干燥也不是当下的研究热点。近年来的专利申请中仍然采用风扇磨制粉系统干燥褐煤集成发电的专利主要是通过风扇磨制粉系统与其他干燥技术相结合,例如下行干燥管。上海机易电站设备有限公司主要采用下行干燥管技术,是采用下行干燥管的褐煤预干燥发电技术专利主要申请人,2011年申请了下行干燥管与不同制粉系统相结合的多个干燥耦合发电专利申请。与流化床、回转管式干燥机不同的是,下行干燥管的干燥热源较为单一,一般采用锅炉烟气作为干燥热源,能与风扇磨较好地配合。例如CN202132966U[26]提出褐煤预干燥发电系统采用下行干燥管进行预干燥,结合风扇磨直吹制粉系统,下行干燥管的热源来自于锅炉高温烟气与干燥乏汽的混合气体。经过安全高效的原煤预干燥,风扇磨煤机入口所需的干燥剂初温明显降低,采用热风与冷烟混合物作为进入风扇磨煤机的通风与干燥介质,该系统还可以利用冷乏汽来调节高温炉烟干燥剂的初温,不仅避免了乏汽排空污染环境,还进一步发挥了冷乏汽的用途。CN202132968U[27]提出褐煤预干燥发电系统采用下行干燥管进行预干燥,结合钢球磨中间仓储式制粉系统,下行干燥管的热源来自于锅炉高温烟气与干燥乏汽的混合气体。

2.4 混合式滚筒干燥机

混合式滚筒干燥是传统的煤干燥技术,干燥介质一般为烟气,广泛用于煤泥的直接干燥。在采用混合式滚筒干燥机通过热烟气对高挥发份、高水分、低燃点的褐煤进行直接接触干燥后,蒸发的水分中含有空气,水分潜热不容易得到充分利用,并且直接干燥技术采用的烟气通常在400~600 ℃,相对于过热蒸汽的间接干燥技术,易导致干燥机内局部温度过高,引发褐煤着火燃烧或爆炸事故,系统安全性较差;如改用低温烟气,干燥强度低,不容易满足工业生产的要求。因此,混合式滚筒干燥机在褐煤预干燥发电系统中的应用较少。2012年,西安交通大学的专利申请CN102759259A[23]中开始将混合式滚筒干燥机作为褐煤预干燥发电系统中两级干燥单元中的一级干燥单元,与采用抽汽干燥的回转管式干燥机配合使用,利用锅炉排烟在烟气干燥机中对褐煤进行第一级干燥,然后利用汽轮机抽汽对褐煤进行第二级干燥,从而使褐煤达到较高的干燥程度。2014年的CN104676971A[28]提出采用混合式滚筒干燥机,采用锅炉烟气作为干燥热源,结合吸收式热泵分步梯级回收干燥尾气中的热量,实现对外供热的同时回收水分,形成热电水多联产,提高了回收水率及回收水的品质。

3 总结和展望

从褐煤预干燥发电技术发展的进程来看,近10年是中国褐煤预干燥发电技术发展的黄金时期,大量专利申请涌现,截至2020年底,中国的专利申请量占全球专利申请总量的比例已高达65.8%,领涨全球;尽管中国在知识产权布局上的起步晚于美国、日本等国家,但成长态势良好,技术研发活跃。从褐煤预干燥发电技术创新主体来看,德国、日本、美国的研发的主体大多数是企业,而中国研发的主体中高校或科研机构占据了最重要的位置,中国能源企业的专利开发保护和海外专利布局意识有待进一步提高。

近几年来,煤炭行业的供给侧改革缓解了煤炭供给供大于求的局面,煤炭价格持续高位运行,褐煤产业开始复苏,坑口电厂是最适合褐煤干燥的转化项目,配套特高压工程的电源点也带来了新的燃煤需求。褐煤预干燥集成发电可有效提高锅炉效率,节约水资源,节能减排,将干燥后的褐煤直接送入炉膛燃烧还能够有效避免干燥后的褐煤在存储和运输过程中的复吸问题。但褐煤预干燥发电的投资成本较高,受煤炭市场和政策的影响较大,如何降低褐煤预干燥发电的成本,进一步提高能量转化效率仍然是褐煤预干燥发电需要解决的问题。从专利数据分析可以看出:在褐煤预干燥发电技术相关专利中,采用流化床干燥机和回转管式干燥机,从锅炉烟气或汽轮机抽汽取热作为干燥热源的专利占有最大的比重;无论采用哪种干燥机,其系统都在由简单化向复杂化发展,由简单混合集成向能量梯级利用发展,不同系统之间的耦合匹配和深度融合以及对热效率潜力的挖掘研究仍是未来研究的重点。另外,在褐煤预干燥发电的过程中,能够通过冷凝式换热器回收乏汽中所含大量蒸汽潜热及水分,进一步提高电厂效益,但这个过程中冷凝式换热器工作在酸露点温度以下,冷媒需求量巨大,存在腐蚀和设备大型化的问题,对干燥乏汽中水和酸冷凝规律研究、对冷凝换热器的材料和防腐设计、开发全尺寸大型冷凝换热器等都是亟待研究的重点。随着对节能减排的要求越来越高,褐煤预干燥发电技术更加关注能量利用的品质和效率以及系统的安全性和稳定性,并向环保降碳、新能源技术领域延伸与融合,进行耦合发电综合利用研究。褐煤还可以用于生产多种煤化工副产品,同时成为其他技术和工艺的原材料,将褐煤预干燥发电技术与其他工艺、产品形成多联产梯级利用,可提高褐煤的利用价值和综合效益,这也会成为一段时间内我国褐煤预干燥发电技术的重要研究方向之一。