洗煤厂转筒干燥机滚圈断裂点智能定位方法

2022-07-24李瑞建刘艳芳宋永吉

李瑞建,刘艳芳,宋永吉

(1.山东奥诺能源科技股份有限公司,山东 济南 250101;2.山东小鸭集团洗涤机械有限公司,山东 济南 250101;3.航电中和山东医疗技术有限公司,山东 济南 250104)

0 引言

回转圆筒干燥机作为干燥硝铵产品的重点设备,大多数型号为3 200 mm*3 200 mm,干燥机的筒体材质采用Q235-A,筒体的厚度范围在15 mm~18 mm之间,内壁采用螺栓固定[1]。转筒干燥机的流转方式通常为逆流方式,两端进气,中间安装了导流通道装置,气体多数由中间抽出[2]。转筒干燥机内设有空气加热仪器,加热通道内的空气,使得硝铵入口一侧的空气温度能够达到80℃左右,保证出口的空气温度大于115℃。洗煤厂内需要使用干燥机的产品,其干燥的整体过程通常分为两部分:干燥预处理与直接干燥。一般情况下,硝铵浓度较高的一端为预干燥部分;硝铵浓度较低的一端为直接干燥部分[3]。在所有产品在进入转筒干燥机的通道前,需经过湿润处理,将产品经过高温加热后顺流换热处理,在到达干燥机通道中部时,加速气体在出口处的导流处理,再进入直接干燥段进行逆流换热处理,最终将硝铵产品输出设备[4]。转筒干燥机底部设有鞍座板,其主要作用是负责载荷的传递,将干燥机筒体内的载荷运输传递到滚圈当中,减少干燥机筒体与滚圈之间的摩擦与损害[5],干燥机的运行相对较为平稳,出现故障的情况较少。然而现阶段,由于更换了鞍座板,导致鞍座板与干燥机滚圈之间摩擦增大,滚圈出现断裂的情况较多[6]。干燥机设备断裂的裂纹特点大致包括4种:鞍座板纵向出现长短不一的裂纹、筒体的边缘位置出现纵向分布裂纹、焊缝连接位置横向出现较短的裂纹、干燥机通道中间部位导流焊缝出现少数不明显裂纹[7]。基于裂纹分布位置与特点的不同,产生的设备故障问题也不同,对干燥机的稳定运行也会存在不同的威胁[8]。

综上所述,提出的洗煤厂转筒干燥机滚圈断裂点智能定位方法,通过智能定位断裂点的位置,获取干燥机故障的位置以及相关信息,保证洗煤厂转筒干燥机的平稳运行,提高洗煤厂的生产效率。

1 洗煤厂转筒干燥机滚圈断裂点智能定位方法设计

1.1 滚圈断裂原因分析

在设计洗煤厂转筒干燥机滚圈断裂点智能定位方法前,首先要分析滚圈产生断裂的原因,获取滚圈断裂的来源。干燥机断裂产生裂纹的位置存在一定的差异,根据干燥机筒体的受力情况来看,筒体的整个重量是基于滚圈转动传递至托轮[9]。滚圈所在的位置,筒体的重力主要作用在两端的托辊上,筒体自身的横截面形状呈现圆形,然而,在物料重力作用下,筒体的横截面会出现逐渐变形为椭圆形,通常表现在干燥机筒体与滚圈的间隙中,筒体与滚圈上方的间隙相对而言较大,下方不存在间隙[10]。即筒体与滚圈间隙上方的曲率半径较大,筒体受到弯曲应力的作用较强,导致转筒干燥机的滚圈出现断裂,产生了部分断裂点。随着时间的变化,应力作用出现了周期变化,即为循环应力。循环应力的不断作用,导致干燥机筒体达到了疲劳极限,常见现象就是干燥机筒体出现裂纹或者滚圈出现断裂。

干燥机筒体边缘位置出现裂缝的主要原因在于筒体受到循环应力产生振动。受到高温加热的影响,筒体的出口处温度高于入口处,过高的温度使转筒干燥机的性能下降,形成干燥机疲劳断裂。长时间的振动,造成筒体开裂,筒体靠近振动的位置,受到的驱动约束较小,产生裂纹的可能性较高。

干燥机出口处滚圈与鞍座板的距离较大,间隙也相对较大,在安装与运转时,干燥机筒体轴线的截面圆度维护工作相对而言较为困难,导致滚圈的受力作用增强。在滚圈的出口侧存在平键缺失的情况,滚圈与鞍座板之间缺乏固定的连接,定位相对较困难,筒体转动过程中容易产生滑动,增加筒体与设备之间的磨损,增大了滚圈与筒体的间隙,降低了滚圈对干燥机的加强作用。根据干燥机滚圈筒体的运行状态能够判断出设备的干燥段,获取空气温度与筒体温度之间关系,干燥机筒体的疲劳程度受到两种温度的共同影响,导致干燥机滚圈的断裂较为严重。

1.2 建立断裂点定位数学模型

为了有效地改善由于滚圈断裂对干燥机运行造成的不良影响,综合考虑干燥机滚圈断裂的原因,建立断裂点定位数学模型。

由于转筒干燥机的筒体体积较为庞大,内部通道的构造相对复杂,为了获取干燥机的构造信息,采用仿真分析的方式对洗煤厂内干燥机进行规划,建立科学的模型方案。构建模型首先要考虑干燥机外部结构的受力状态,通过仿真计算方法分析计算结果是否满足洗煤厂实际的工程需要。在筒体建模过程中,热空气容易与一些杂物混合,生成混合体共同进入干燥机的通道内,混合体产生的重力对干燥机通道的影响较小,暂且忽略不计,干燥机其他零部件之间单独存在,没有相互受力的情况。

设置在断裂点定位数学模型中,干燥机底部的抄板数量为265块,在仿真计算中要加上抄板的重力。对于干燥机各个部件之间的连接,采用螺纹连接的方式,建立数学模型时将部件作为一个整体,减少网络的划分操作。利用PRO/E三维建模软件,构建干燥机断裂点定位数学模型,依据仿真分析软件对模型中的数据及信息进行导入操作。由于转筒干燥机在运行时,呈现匀速转动方式,干燥机的筒体存在一定的对称性。因此,本研究基于筒体的对称性,构建的模型对于计算精度的要求较高,同时,在计算中不考虑接触热阻的影响,需保证干燥机各个单元之间相互连接。

将断裂点定位模型进行网格划分,利用自动网格生成技术,结合仿真分析精度,尽量实现网格划分的自动化。首先,调整模型中精度较高区域的网格密度,在模型中生成具有一定特性的网格元素;设置迭代过程,保证数学模型能够自适应网格划分指定的结果,在网格划分结束后,指定干燥机设备各个部件的自适应度。

网格划分完毕后,预处理模型边界的条件。转筒干燥机的筒体运转时,通常以9.6 r/min匀速转动,控制筒体的进料端横向位移,调节筒体的位移路线,保证其在滚圈上进行移动。固定干燥机出料端的运行轨迹以及半径大小,对干燥机的对称面实行对称约束操作,完成干燥机滚圈断裂点定位模型的建立。

1.3 计算干燥机滚圈强度

由于转筒干燥机的滚圈与筒体承受重力与热载荷的共同作用,传统的滚圈强度计算方式,无法对滚圈以及筒体受到的应力进行详细的计算,因此,本研究采用校核计算方式,计算洗煤厂转筒干燥机滚圈的强度。

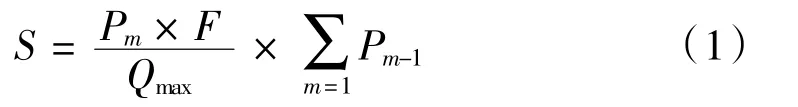

设置干燥机受到外加载荷产生的一次应力为P,P必须与内外载荷力之间保持平衡,不受到限制。设置干燥机总体薄膜应力为Pm、局部的薄膜应力为Pl、受到重力作用形成的弯曲应力为Pb;受到部件约束产生的二次应力为Q;峰值应力为F,由于干燥机局部的结构是不连续的,受到的重力强度过大会导致滚圈出现断裂裂纹。干燥机滚圈的周期性载荷S的计算公式为:

其中,m表示重力强度的常数向量,通过计算获取到滚圈运行的周期性载荷,根据载荷计算结果,利用分析算法,计算滚圈的应力值P:

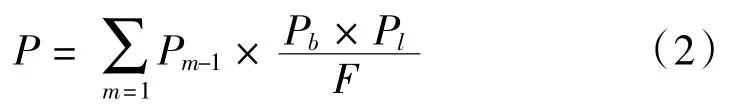

滚圈的应力值应当小于应力强度值,增加滚圈的弯曲应力强度,计算干燥机滚圈强度M的最大值与最小值:

由于干燥机内的物料随热空气在通道内流动,干燥机实际工作受到的载荷与重力作用不受到影响。在考虑转筒干燥机的自重作用下,计算筒体与滚圈受到的摩擦力大小、启动干燥机的瞬间,计算此时的扭矩。在转筒干燥机静止不动时,滚圈受到两端拖轮的支撑作用,位移的距离受到了约束,由于滚圈与拖轮之间的接触面积无法测量,所以无法获得准确的滚圈应力。结合上述构建的滚圈断裂点定位模型,加入滚圈抄板的重量,共同进行分析。在只受到重力作用的情况下,转筒干燥机的受力主要集中在滚圈以及支撑板上,此时,滚圈强度的最大等效力达到5.96 MPa,其他部件受到的等效应力相对较小。

1.4 定位滚圈断裂点的运行轨迹

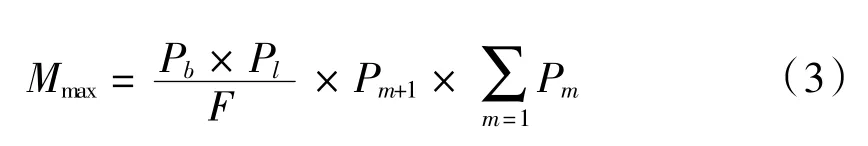

为了更好地获取到转筒干燥机滚圈断裂点的信息,通过上述计算出干燥机滚圈能够承受的强度极值,根据滚圈强度极值,判定滚圈断裂点的运行状态,并定位滚圈断裂点的运行轨迹。将转筒干燥机的筒体周围进行划分,划分为10份,对各个部位进行编号处理,利用百分表,记录干燥机设备各个部位的原始跳动值指标,见表1。

表1 干燥机设备原始跳动值指标

如表1所示,作为干燥机设备各个部位的原始跳动值指标,根据指标值,找出干燥机设备磨损严重的部位,计算滚圈的强度大小,根据计算结果判定滚圈是否存在断裂现象。

根据洗煤厂的实际情况与现场施工环境,调整转筒干燥机的垫板,控制筒体的同心度,将干燥机进料端的挡块拆除,采用环规仪器测量干燥机垫板处的圆度以及贴合率。根据干燥机设备结构尺寸的不同,出料端与进料端的滚圈内径大小也不同,通常情况下,设置出料端口的滚圈内径与垫板的尺寸相近,依靠垫板调整干燥机滚圈的同心度以及内径大小。在干燥机的滚圈原始跳动值指标出现大幅度变化时,利用轨迹测量仪器,合理定位断裂点的位置,完成洗煤厂转筒干燥机滚圈断裂点智能定位。

2 实验分析

2.1 实验准备

为了验证本研究提出的洗煤厂转筒干燥机滚圈断裂点智能定位方法的有效性,进行了如下对比实验。实验环境选取山西省某洗煤厂,干燥机采用型号为TM2541的回转圆筒干燥机,筒体的厚度约为20 mm,滚圈内筒体的厚度为48.5 mm,在筒体内壁设置螺栓,固定通道内的抄板,利用逆流阀门装置,使热空气从两端进入,中间流出。用75℃高温加热硝铵产品,加热后放入干燥机的干燥段,预干燥处理硝铵产品,将硝铵产品用水浸泡3 min,放入干燥筒的直接干燥段,将转筒干燥机通道内的热空气导出,导出后进行空气逆流操作,设置输出干燥机与空气加热器,在热空气流出时将硝铵产品输出。通过鞍座板的传递作用,将热空气及产生的相关物质传递至回转体中,保持回转体在拖轮上回转。冷态处理干燥机矩形滚圈,控制滚圈在鞍座板位置进行松套操作,通过公式(1)~(3)计算出滚圈断裂点强度的最大值和最小值,并判断洗煤厂干燥机的滚圈运动状态。

2.2 结果分析

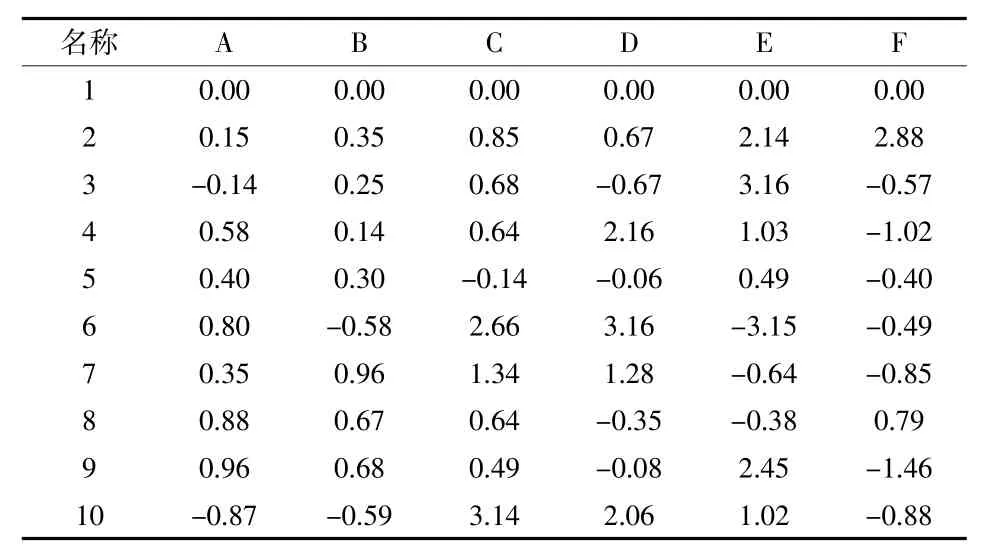

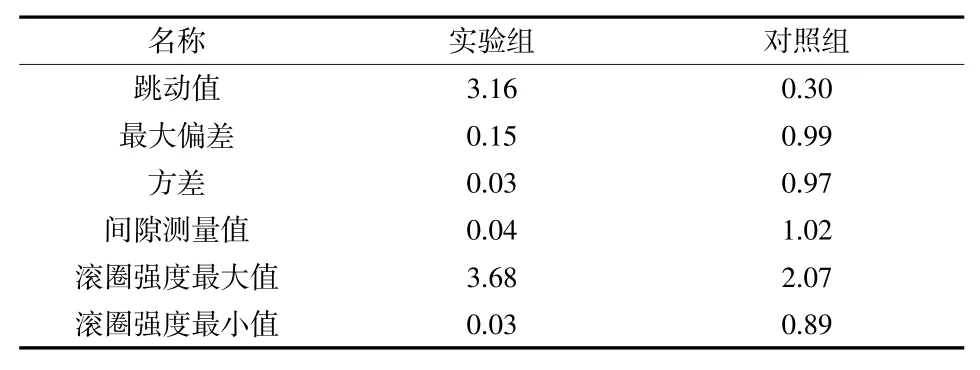

设置本研究提出的洗煤厂转筒干燥机滚圈断裂点智能定位方法为实验组,传统的PTA定位方法为对照组,对比两种定位方法滚圈的定位间隙测量值参数,见表2。

表2 两种定位方法的测量值参数对比

从表2可知,提出的洗煤厂转筒干燥机滚圈断裂点智能定位方法,在跳动值与间隙测量值方面,方差较小,从而提高了对洗煤厂干燥机断裂点智能定位的准确度,更加适用于洗煤厂企业干燥机的运行工作。

3 结语

为了提高洗煤厂干燥机运行的平稳性与安全性,提出的洗煤厂转筒干燥机滚圈断裂点智能定位方法,对于干燥机的稳定运行起到了重要的作用。根据干燥机的工艺条件以及内部结构,构建了断裂点定位模型,计算干燥机滚圈的强度极值,获取到干燥机的载荷应力分布以及特征。实验证明,此种定位方法测得的滚圈间隙测量值方差较小,在跳动值与滚圈强度方面存在一定的优势。