软弱覆岩综放开采导水裂缝带高度探析

2022-02-22乔军好吴俊杰袁瑞甫朱晓峰申河船李晓龙范志杰

乔军好,吴俊杰,袁瑞甫,3,朱晓峰,申河船,李晓龙,范志杰

(1.中煤新登郑州煤业有限公司,河南 郑州 452470; 2.河南理工大学 能源科学与工程学院,河南 焦作 454003;3.河南理工大学 煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000)

岩层破断后,垮落带和裂缝带合称“两带”,也称“导水裂缝带”,指在“两带”范围内,覆岩内的水会通过岩体破断裂缝流入采空区和回采工作面[1]。作为矿井防治水害工作及水资源保护的重要依据,国内学者对“两带”高度做了大量研究并取得了一系列成果。

“两带”高度的确定方法目前主要有经验公式计算法、实验室模拟法、钻孔探测法[2]。其中,实验室模拟法可以分数值模拟和物理模拟,钻孔探测法可以分电镜成像和双端堵水测漏失量等。通过对炮采、普采、和综采长壁工作面“两带”高度的研究[3-5],《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》[6](以下简称《规范》)总结了不同岩性和煤厚条件下分层开采导水裂缝带高度经验公式。许家林等[7-8]在分析经验公式的基础上,考虑了关键层对导水裂隙带高度的影响,提出了由关键层位置确定两带高度的判据。杨达明等[9]研究了厚松散层软弱覆岩下综放开采工作面的“两带”高度,强调了电镜成像在研究“两带”高度时的重要作用。王晓振等[10]在研究“两带”高度的基础上,着重分析了主关键层结构对上覆岩体内导水裂隙发育的影响。文献[11-14]研究了西部某些矿井,综采大采高或综采放顶煤工作面的导水裂隙带高度。一些学者通过研究[15-16],提出了针对某一矿区的“两带”高度公式。王文等[17]对采前、采后钻孔的漏失量数据进行了详细对比,研究了中硬覆岩综放开采工作面的“两带”高度及断裂带内的渗流特征。高保彬等[18]运用3种方法研究“两带”高度,证实了堵水测漏失量的可靠性。尹尚先等[19]应用SAS数学软件重新拟合了不同岩性条件下的两带高度公式。李超峰等[20]改进了测漏装置,用于测量导水裂缝带高度。

综上可知,“两带”高度研究需采用多种方法综合分析。文献中的煤层赋存条件较稳定,煤厚无明显变化且结构较简单,根据试验或实测结果,大部分矿井能够得到适用的“两带”高度计算经验公式,误差在5~10 m内。然而,针对覆岩软弱,煤厚变化明显的综放采场,经验公式能否适用,以及关键层对两带高度的影响仍需进一步研究。

1 工程概况

国投新登郑州煤业有限公司位于登封市东南17 km,属登封煤田,二1煤层为全区可采煤层。二1煤顶板按岩性分为砂岩类(夹薄层伪顶)和泥岩类(含砂质泥岩及炭质泥岩)2大类。矿区内大部分为泥岩类顶板,抗压强度平均为32.0 MPa,大于20 MPa,小于40 MPa,另一部分区域为砂岩基本顶,岩性强度较高,抗压强度平均为73.8 MPa。煤层底板岩性按工程力学性质和顶板一样也可分为2大类,即砂岩类和泥岩类。泥岩抗压强度平均为41.4 MPa,砂岩抗压强度平均为109.9 MPa。

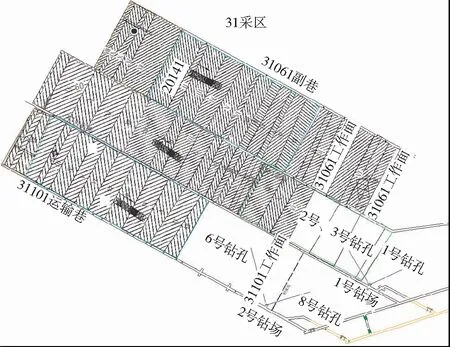

该矿31101回采工作面位于井田北部,工作面地面标高+287~+370 m,井下标高-12~+55 m。走向长度132 m,倾斜长度605 m,煤厚0.8~13.0 m,平均厚度5.2 m,平均倾角12°,煤质比较松软且厚度变化较大。工作面采用综合机械化放顶煤采煤工艺,采高2.2 m,循环进度0.6 m。工作面直接顶为4.1 m厚砂质砂岩,基本顶为9.6 m厚细粒砂岩,坚固性系数f=5~6。直接底和基本底分别为厚6.1、10.7 m的细粒砂岩和石灰岩,f=6(表1)。

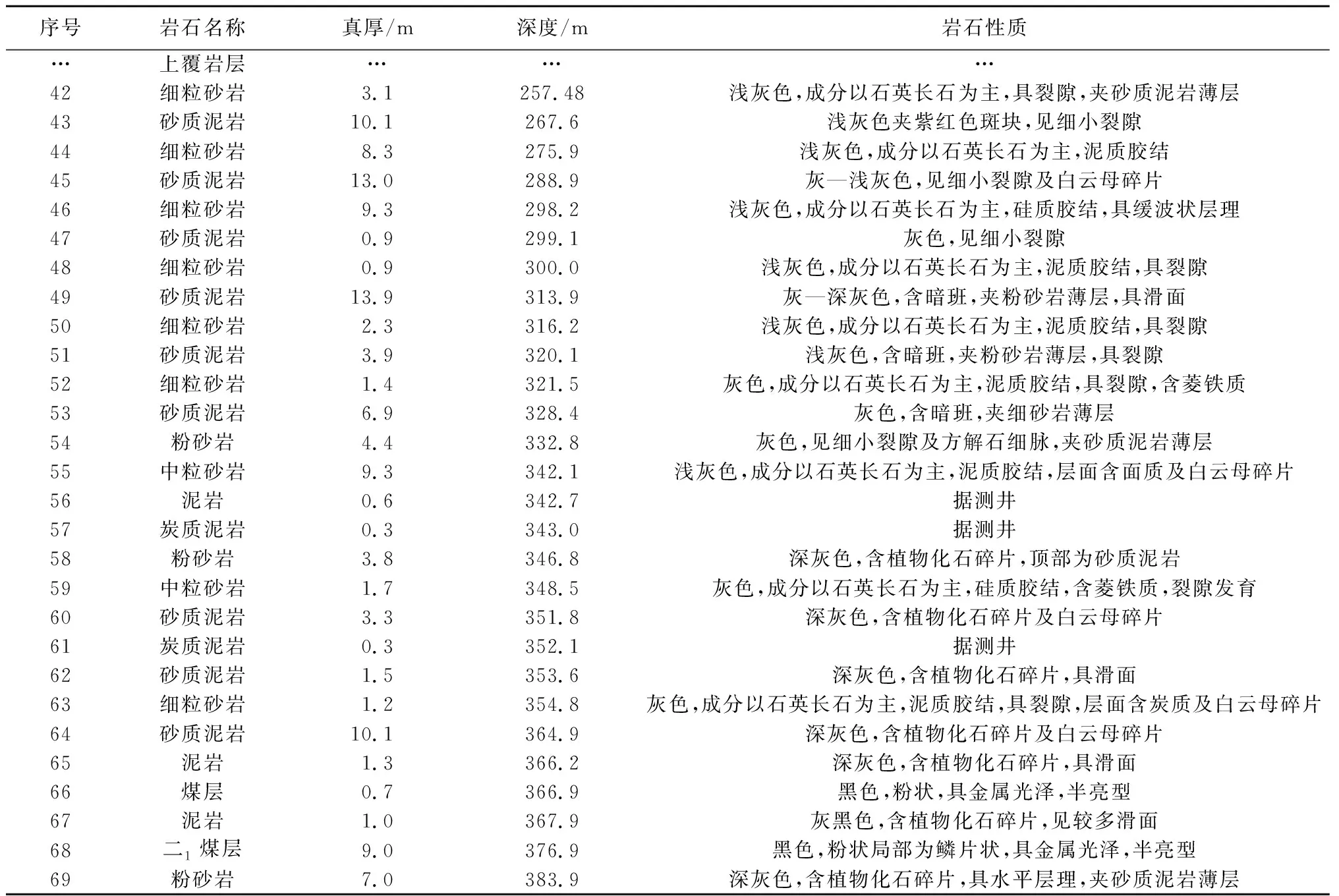

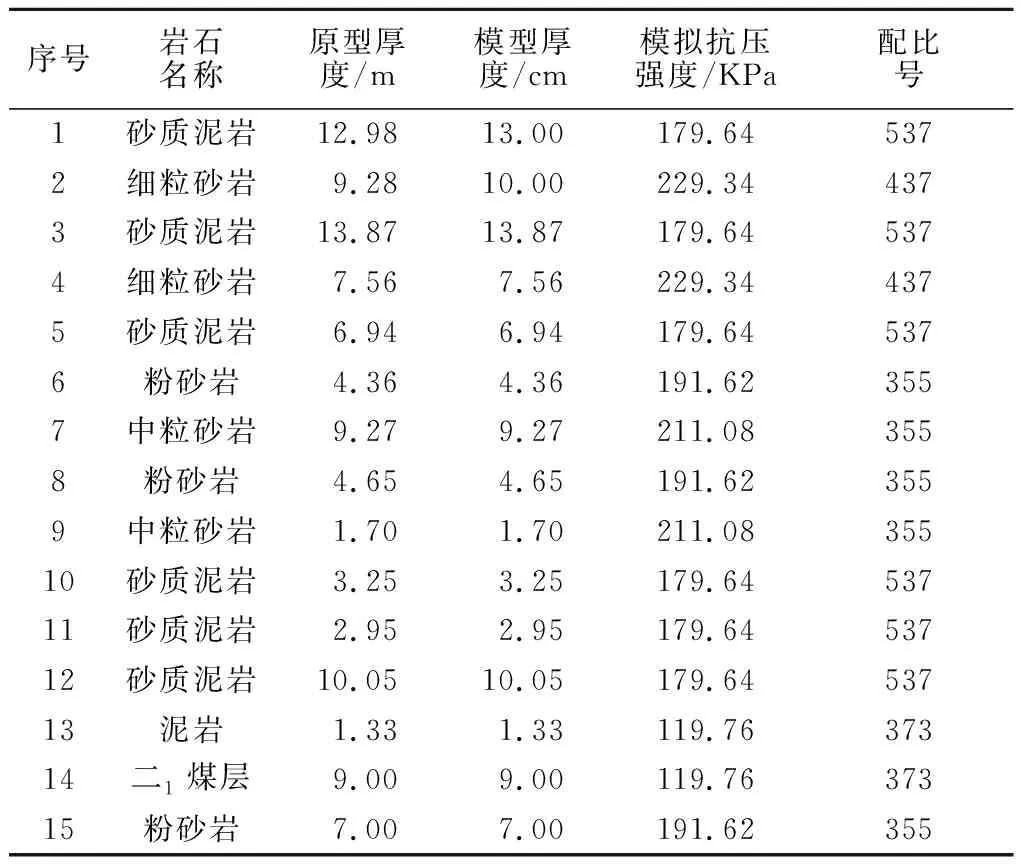

表1 覆岩柱状信息Tab.1 Overlying rock column information

2 覆岩“两带”经验公式计算

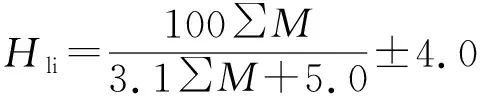

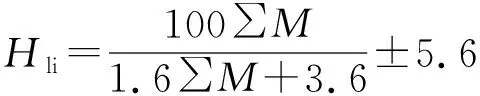

31101工作面内煤层倾角较缓,顶板多为砂质泥岩、泥岩和部分砂岩,根据《规范》[6],厚煤层分层开采软弱岩性的导水裂隙带高度可按下式计算:

(1)

(2)

当煤层厚度为5.2 m时,导水裂缝带高度为28.62~32.80 m;当煤层厚度为9.0 m时,导水裂缝带高度为31.36~40.00 m。

3 “三带”高度模拟试验研究

3.1 物理模拟

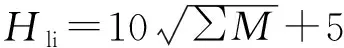

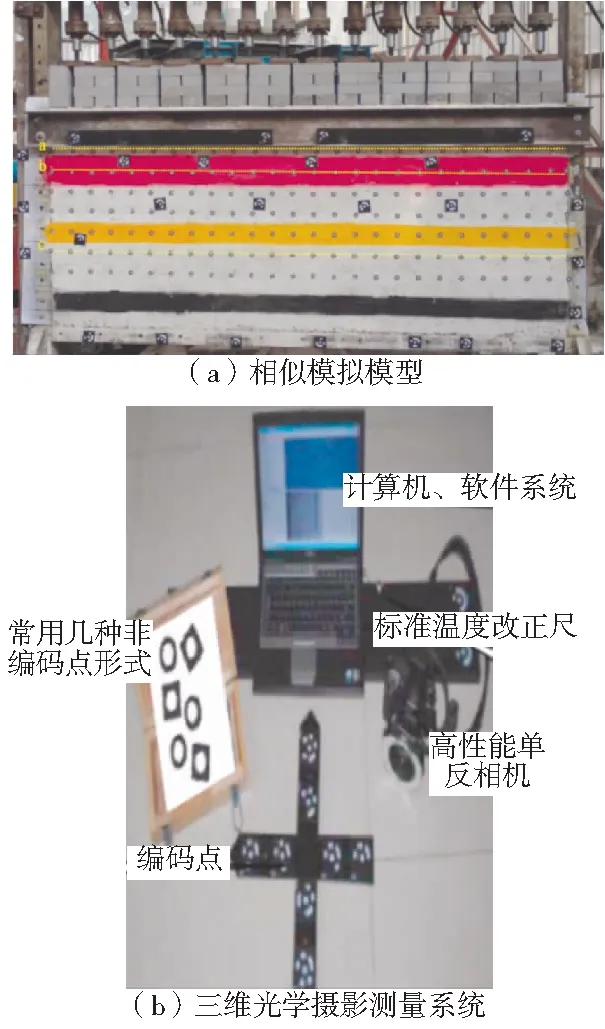

(1)相似模型建立及测线布置。相似模拟试验作为一种重要的研究方法,其结果对确定“两带”高度有重要的参考价值。试验平台采用2.50×0.25×1.10 m模型架,几何相似比CL=1/100,强度相似比Cσ=1/167(表2)。模拟试验采用三维光学摄影测量系统(XJTUDP)进行覆岩破坏观测,通过多幅二维照片,计算工件表面关键点三维坐标,采用编码点技术实现自动化测量。与传统测量仪相比,没有机械行程限制,不受被测物体的大小、体积、外形的限制,能够有效减少累积误差,提高整体三维数据的测量精度(精度达0.1 mm/4 m)。根据实验目的,分别安排不同高度的3条测线观测覆岩垮落和导水裂隙带高度变化情况,编号由上至下分别为a、b、c(图1)。根据前述确定的几何相似比及时间相似比,计算每次开挖的长度为50 mm,2次相邻开挖间隔30 min。对于未模拟到的上覆岩层压力采用液压缸进行配重模拟。

图1 张贴好编码点和非编码点的相似模拟模型Fig.1 Post similar simulation models of coded points and non-coded points

表2 相似模拟模型分层参数Tab.2 Hierarchical parameters of similar simulation model

(2)模型垮落结果分析。分析模型充分采动后,覆岩垮落的特征。在9 m煤厚条件下,连续开采130 m时,会导致主关键层破断,致使主关键层上方岩体发生同步下沉。亚关键层破断后依然能够对覆岩起到保护作用,亚关键层上方岩体破断较完整、排列较整齐,随工作面继续推进30m后,裂隙有明显闭合,破断完整且排列整齐的块体对上方岩体有良好地支撑作用(图2)。因此,在主关键层破断后,主关键层及其覆岩岩体破断更加完整,排列更加有序,层间裂隙随着工作面推进闭合更加明显,在工作面和开切眼中间区域不易形成导水通道。根据图2(b)所示,在工作面及开切眼附近,上覆岩体因破断回转,裂隙不易闭合,可能会形成上下贯通的导水通道。结合钻孔柱状图,模型上方仍有厚硬岩层存在,且裂隙压实作用明显,因此笔者认为此处导水通道最高可发育至主关键层处,根据测量可达88.9 m,其上岩体压实后导水裂隙并不发育。

图2 不同开挖步距的垮落特征Fig.2 Caving characteristics of different excavation steps

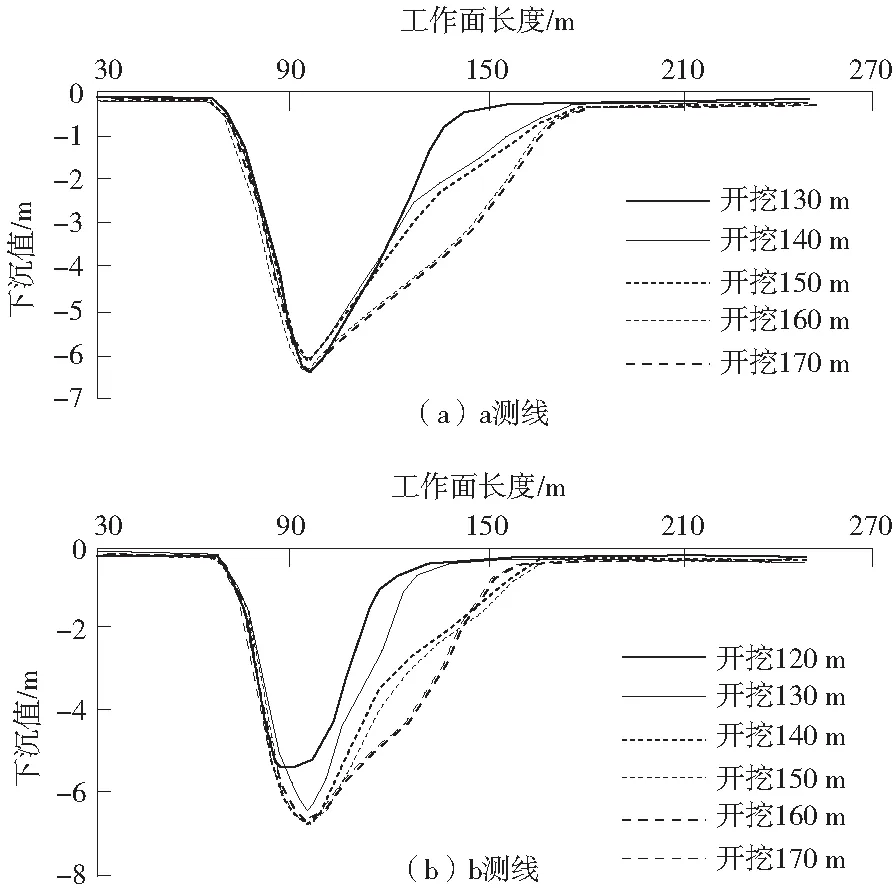

(3)三维光学摄影测量系统结果分析。根据覆岩垮落特征,在9 m煤厚条件下连续推进130 m后,会引起主关键层破断,因此,主要分析测线a的特征。测线a反应了主关键层破断后,覆岩最大下沉处位于95 m处,距离切眼45 m,最大下沉值6.3 m。从图中可以看出,在工作面开挖120~150 m期间,主关键层及其覆岩内出现了较大裂隙,且最大裂隙均出现在开挖130 m与开挖140 m之间,之后间隙随开挖出现减少趋势,在工作面开挖160~170 m,2条曲线基本重合在一起,岩层间隙基本处于闭合状态(图3)。这与覆岩垮落特征一致。

图3 测线不同时期的下沉曲线Fig.3 Subsidence curves of survey line in different periods

3.2 数值模拟

3.2.1 模型设计

为研究不同煤厚条件的“两带”高度发育规律,以新登矿31101综放工作面地质条件为例,采用3DEC模拟在平均煤厚5.2 m时,工作面开采后覆岩破坏特征及高度。模型尺寸为725 m×252 m×105 m,采用摩尔—库仑准则为岩体破坏准则(表3)。

表3 数值模拟模型岩石力学参数Tab.3 Numerical simulation model rock mechanical parameters

3.2.2 结果分析

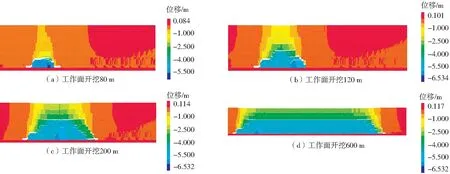

在工作面开挖至80 m时,覆岩垮落高度约为34m,根据钻孔柱状图,此处属于砂质泥岩岩性,厚度约9.2 m,之上是粉砂岩,厚度约4.3 m,单层岩层厚度较厚,相比于周围其他岩层,岩性较为坚硬,根据关键层理论,该层为亚关键层,对上覆岩层起到一定支撑保护作用。在5.2 m煤厚条件下开采,连续推进工作面,覆岩垮落高度会延伸至主关键层处,高度约67 m(图4)。随着工作面推进距离增加,会引起主关键层的弯曲下沉,但是不会引起主关键层的破断,关键层对上覆岩层能够起到良好地支撑作用,随着关键层的弯曲下沉,关键层下垮落岩层会逐渐压实,间隙会随之减小。

图4 不同开挖步距的覆岩破坏特征Fig.4 Overburden failure characteristics with different excavation steps

4 “三带”高度现场实测研究

4.1 双端堵水原理及钻孔设计

井下两带高度实测为仰孔分段注水观测,采用钻孔双端封堵测漏装置系统。该观测系统由孔内封堵器和孔外测量仪表2部分组成。孔内封堵器是一

个带有双端封堵胶囊的注水探管,胶囊平时呈圆管形态,可在钻孔内自由移动,当通过管路给胶囊充以一定压力的水或气时,胶囊即迅速膨胀,将封堵器所在孔段两端严密封堵,通过注水管路探管中部向封堵孔段注水。如果封堵孔段的岩层有裂隙,则注水孔段的水将从裂隙漏失,通过孔外流量测试仪表可测出规定注水压力下孔段一米内每分钟内的漏失量。漏失量的大小反应了封堵孔段岩石裂隙的发育程度。探测钻孔(钻窝)位置和方位的确定,首先应在工作面未开采区域布置1个钻孔以观测覆岩原始裂隙的发育情况,在工作面采空区上方再布置1组钻孔进行观测采动裂隙的发育情况;其次要考虑钻孔(钻窝)施工位置处围岩的完整性和稳定性,以便于硐室的维护和保障观测钻孔的完整性,同时还应考虑水源、通风、行人及施工空间的方便等(图5)。

图5 堵水测漏系统Fig.5 Water plugging leak detection system

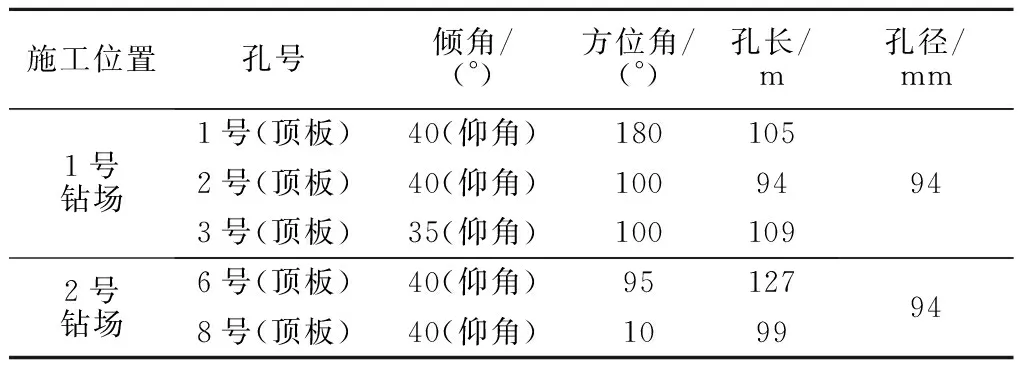

综合考虑上述因素,结合新登煤矿二1煤层厚度变化较大的特点,为保证测试结果的可靠性,同时现场测试应尽可能不影响工作面正常生产,设计2个钻场(图6、表4)。将1号钻场设在二1煤层31101工作面停采线以外轨道巷中的油脂库硐室内,根据工作面钻孔资料,探测区域工作面采厚约为3.2 m。2号钻场位于31101工作面机巷内,自工作面停采线向内约15 m处的工作面煤璧侧硐室内,参考工作面钻孔资料,探测区域工作面采厚约8.7 m。为避免钻孔垂高小于“两带”高度,钻孔垂高设计采用文献[3]内中硬覆岩“两带”高度计算公式,1号钻场31.1~45.8 m,2号钻场为44.1~69.0 m。

表4 钻孔施工参数Tab.4 Drilling construction parameters

图6 钻场钻孔布置平面示意Fig.6 Schematic of drilling layout in drilling field

(3)

(4)

4.2 探测结果分析

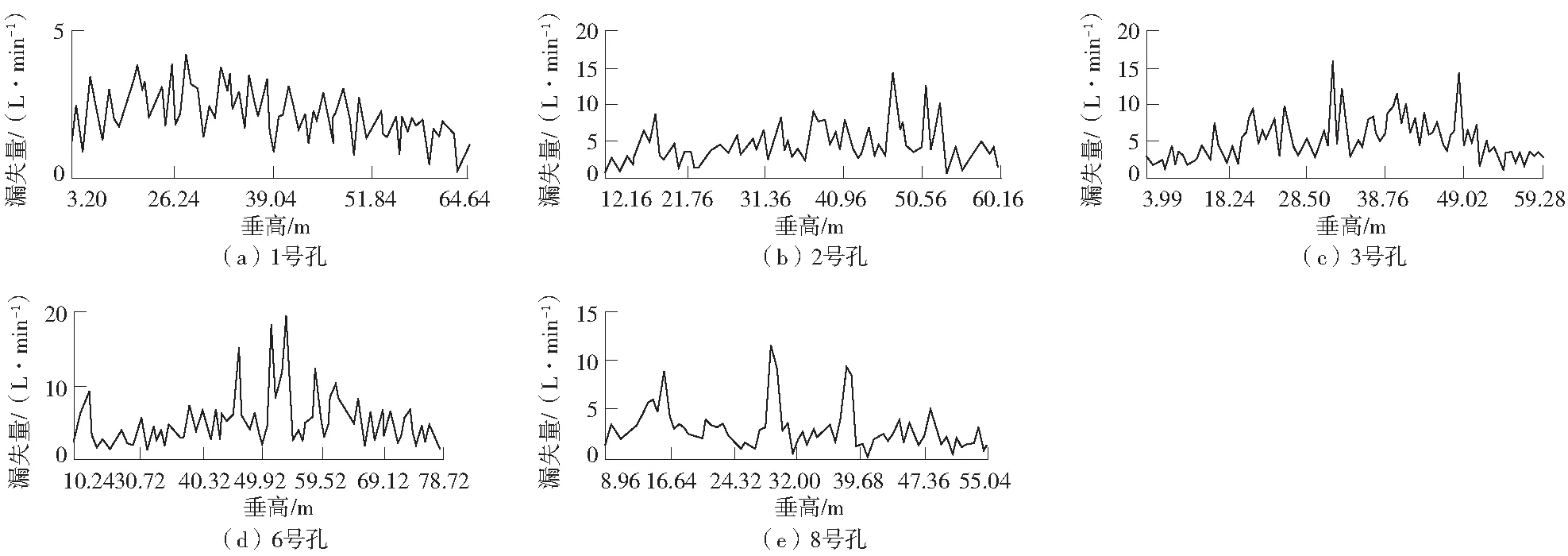

钻孔漏失量变化如图7所示。1号孔漏失量折线图数据表明,在停采线以外,钻孔内漏失量波动范围在0.3~4.5 L/min,平均值为2.0 L/min,全程未见有大幅度波动,表明在停采线之外,岩体本身仍保持较完好的原岩状态,岩体受采动影响较小,内部裂隙不发育。

2号孔漏失量较1号孔波动较为明显,为1~15 L/min,平均漏失量为4.1 L/min,说明2号孔裂隙较1号孔更为发育。在垂高约16 m处漏失量出现突变,说明此处裂隙发育,根据钻孔设计角度推断,此时已经进入工作面采空区内。垂高25.6~31.3 m处,漏失量开始有整体增高趋势,波动幅度仍较为平缓,表明此处有较多裂隙,但裂隙发育并不够充分,岩层破坏并不严重。在垂高46.7~54.4 m处,漏失量出现大幅度波动并且达到峰值,说明此处裂隙发育充分,纵向裂隙已经导通,属于导水裂隙带的范畴。3号孔漏失量数据波动整体较为剧烈,漏失量平均值为5.2 L/min,在垂高16、25、32、50 m等有明显波动,峰值最高达到15.7 L/min,说明此处裂隙发育。同时,漏失量波动距离长,说明孔内裂隙整体比较发育。垂高经过54 m以后,漏失量不再出现剧烈变化,呈逐渐稳定趋势,说明此处岩层内部结构完整,裂隙不发育。在工作面推进至6号孔前60 m时,开始堵水测试。图7中数据表明,在进口位置漏失量有较大起伏,最大漏失量达8.8 L/min,之后整体迅速下降至32 m处,平均漏失量为3.2 L/min。主要原因有:①在该处岩体本身裂隙较发育;②由打孔造成的岩体裂隙。从全孔的漏失量分析,自垂高38.4 m后,漏失量有较明显上升趋势,表明在此处,岩体内裂隙较为发育,自垂高46.40~63.36 m内,漏失量波动剧烈,表明此处属于两带范畴。漏失量自63.6 m之后漏失量虽有起伏,但未见有剧烈突变,整体起伏平稳,自74.2 m之后漏失量呈下降趋势,数值偏低,可以确定两带高度。

图7 钻孔漏失量变化Fig.7 Variation of borehole loss

8号孔的漏失量数据有明显的数据波动,在30 m处达到峰值11.8 L/min,然而从全孔范围看,漏失量平均值为2.9 L/min,数值偏低,表明孔内的漏失量数据升高主要是由岩体内自然形成的裂隙造成的,因开采而引起的裂隙并不发育。

4.3 顶板导水裂隙带高度计算模型

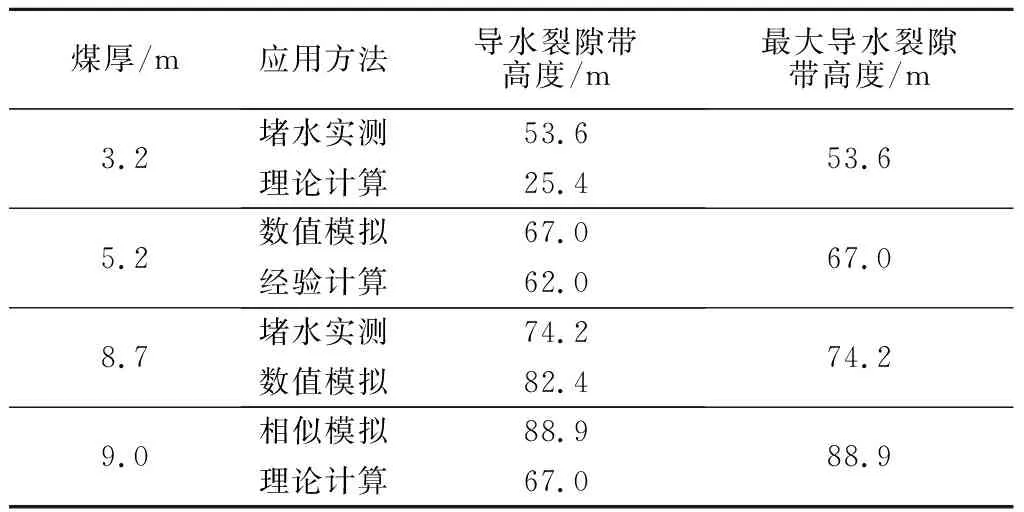

在不同煤厚条件下根据不同方法所得“两带”高度汇总见表5。

根据表5所得各个方法下的导水裂隙带高度最大值可知,理论计算、数值模拟、相似模拟及堵水试验所得高度并不统一,且理论值明显低于实验或实测数据。分析其原因,主要是因为经验公式是平均多个矿井数据后所得,受到单层煤厚限制且未考虑覆岩结构影响,针对新登矿地质条件,其计算结果不能完全适用;其次是煤层赋存条件多变,不同地点或条件下获得的试验数据会出现波动;最后是在实验制备或现场实测中会出现计量误差。为得到适合新登煤矿地质条件的两带高度计算模型,拟合顶板导水裂隙带最大高度,得到式(5):

表5 不同煤厚下的导水裂隙带高度Tab.5 Height of water-conducting fracture zone under different coal thickness

H=4.834 4M+39.381

(5)

式中,H为导水裂隙带高度;M为煤层厚度。

根据在文献[4]提出的“两带”高度预计方法,当关键层位置超过10倍煤层采厚时,导水裂隙将发育至10倍采厚上方最近的关键层底部。因此,根据式(5)分别计算3.2、5.2、9 m煤厚下的两带高度为54.9、64.5、82.9 m,根据表1,自煤层向上54.9、64.5、82.9 m处均出现了相对于其他岩层而言,厚度较厚、岩层较为坚硬的岩层,能够与文献[4]中的观点相互印证。因此,笔者认为,公式(5)综合了覆岩结构、覆岩岩性、煤厚等影响因素,满足矿井安全生产要求。

5 结论

(1)对比分析经验计算、漏失量探测、模拟试验等方法获得的“两带”高度,得到了新登矿“两带”高度计算公式,较常规计算方法,该公式针对煤厚变化明显、覆岩软弱、覆岩存在关键层的综放采场具有更强的适用性。

(2)因破断角影响,覆岩垮落、破断后,在开切眼和工作面边界部位会形成明显的导水通道,该通道不会随工作面推进和岩层压实发生明显的闭合。

(3)破断后的关键层依然能够起到保护覆岩的作用,关键层上方岩块破断较完整,经压实后裂隙基本闭合,不易导水。

(4)计算不同煤厚条件下的“两带”高度,发现公式(5)能够较好地印证已有的研究成果,符合工程实际,满足新登煤矿安全生产要求。