高效高质量铣削参数多目标优化方法研究*

2022-02-22孙英强杨庆东

孙英强 杨庆东 许 博 王 然

(①北京信息科技大学机电工程学院,北京 100192;②中国船舶工业集团公司船舶系统工程部,北京 100094)

在机床切削加工中,合理地选择切削参数对提高加工效率和保证加工质量等具有重要意义[1]。传统的参数设置方法主要依赖于人工经验,因此很难保证加工质量最优的同时,实现加工效率的最优化。近年来,随着人工智能技术及仿生优化技术的不断发展,通过人工智能算法实现加工参数的优化,解决机床加工参数调节的难题,为实现机床高效高质量加工提供新的解决方法。

在相关领域有众多学者进行了一些研究。李聪波[2]等人以最小加工时间和最低碳排放为优化目标,引如权重系数将多目标模型转化为单目标模型,通过复合形法对参数进行优化,并分析了目标函数对切削速度和进给量变化的灵敏度,证明其优化模型的有效性。邓伟[3]等人以高效和低能耗为优化目标,采用前决策法将多目标模型变为单目标模型,通过粒子群算法模型进行优化求解。谢科磊[4]等人以提高加工效率和降低加工成本为优化目标,利用遗传算法和模拟退火算法相结合的混合遗传算法进行优化,较好地解决了遗传算法陷入局部收敛的不足。崔峰[5]等人以能耗和表面粗超度为优化目标,使用多目标遗传算法优化车削参数,为选用不同表面质量对应的最节能参数提供了有效借鉴。

传统的方法多数以降低机床能耗、提高加工效率、降低加工成本为优化目标,通过建立智能算法优化模型进行优化参数。相对于传统方法所选用的优化目标,提高机床加工质量和加工效率对于实际加工更为重要,因此本文提出了以提高加工质量和加工效率优化目标,以最小化铣削力和最大化材料去除率为优化目标函数,建立了基于混沌初始化的多目标粒子群优化模型,获得更加协调合理参数组合。并通过实验验证了该方法和模型的有效性。

1 多目标优化问题描述

多目标优化问题具有多个相互冲突的目标函数,其中一个目标求得的最佳方案,不能同时使得其他目标为最优值,甚至导致退化[6-7]。所以多目标优化问题的结果不是一个解,而是使多个目标在给定区域尽可能最佳的解集,并且互不支配,被称为Pareto最优解。

多目标优化问题用数学公式描述为:

(1)

式中:y为目标函数集合,其目标函数个数为m;gi(x)为约束条件,i对应为第几个约束条件;x为n个优化变量的集合。

2 多目标优化模型建立

多目标铣削参数优化模型包括,优化变量确定、目标函数设计和约束设定3部分组成。

2.1 优化变量确定

铣削参数优化多以切削速度vc、每齿进给量fz、切削深度(背吃刀量)ap、切削宽度ae为优化变量。因此模型优化变量x=[vc,fz,ap,ae]T。

2.2 优化目标函数

目标函数是建立评价指标与设计变量之间的数学关系,也是优化设计的前提和关键[4]。本文优化切削参数的目的实际是为提高加工质量和加工效率,而铣削力和材料去除率是影响工件加工表面质量和加工效率的重要因素,并且两者之间有着较好的约束关系,所以将铣削力和金属表面去除率作为优化目标。

2.2.1 铣削力

铣削力对铣削过程中的铣削平稳性会产生很大的影响,其大小更会直接影响工件的加工精度,表面质量,因此选择最小化铣削力作为优化目标。主铣削力公式[8]为:

Fc=Cpap0.86fz0.72D-0.86aeZ×K×K1×10

(2)

式中:Fc为铣削力,Cp为工件材料对切削力影响系数,D为铣刀直径,Z为铣刀齿数,K为刀具前角对切削力的影响系数,K1为切削速度对切削力的影响系数。Cp、K和K1可查文献[8]得知,且D和Z都为已知量。

即优化目标一为:

Q1=Q1(vc,fz,ap,ae)

(3)

2.2.2 材料去除率

材料去除率(MRR)是指在单位时间内工件去除的体积,衡量加工效率的一个重要指标,因此同时选择最大化单位时间的材料去除率作为优化目标。铣削加工的材料去除率[9]可以表示为:

(4)

式中:fn为铣削进给量,n为铣削主轴转速。

即优化目标二为:

Q2=Q2(vc,fz,ap,ae)

(5)

2.3 约束条件

在实际加工中,对切削参数的选取会受到机床本身性能、工艺以及加工条件的约束。所以,在进行多目标优化铣削参数时,添加必要且合适的约束条件,可以使得优化的结果更为准确。

2.3.1 机床参数约束

由于受到机床自身部件性能的限制,机床进给速度和进给量等都存在一定的取值范围[10]。

(1)进给速度约束

(6)

(2)进给量约束

(7)

(3)切削深度约束

(8)

(4)铣削宽度约束

(9)

2.3.2 加工表面质量约束

表面质量是工件的重要特性之一,而表面粗超度是工件表面质量的主要表征,在实际加工中加工工件的表面粗糙度必须满足工艺要求。其约束公式为:

g5(x)=Ramax-Ra≥0

(10)

表面粗糙度同样是评判多目标优化铣削参数的结果的一个主要因素,所以,根据实际铣削要求,以铣削四因素建立表面粗糙度的指数关系[11]。

Ra=Krvcb1fzb2apb3aeb4

(11)

式中:Kr为修正系数,决定于加工材料和切削条件,b1、b2、b3和b4为模型指数,可通过多元线性回归拟合求得系数。

综上,多目标优化模型为:

(12)

3 基于Tent混沌初始化多目标粒子群优化算法

多目标粒子群初值敏感性强。在决策空间内随机生成的初始种群时,传统的多目标粒子群优化算法虽然具备一定的随机性,但分布较为散乱[12]。在优化过程中的初始化部分引入Tent混沌映射,可以增加初始粒子的随机性,使得算法避开局部最优的不足,增加全局寻优能力。其中,Tent映射表达式为:

(13)

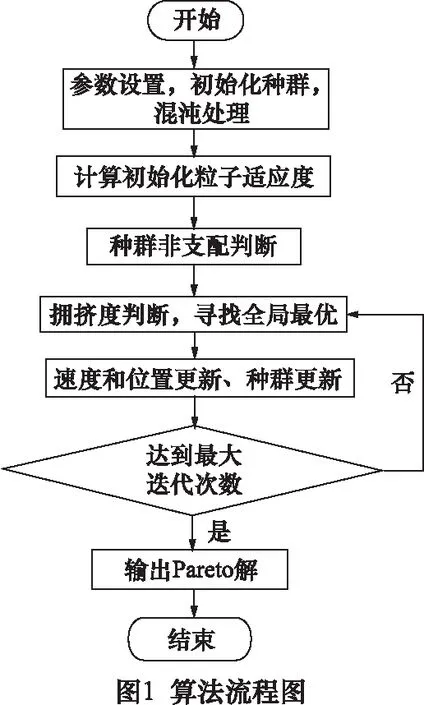

基于Tent混沌初始化多目标粒子群优化算法其算法步骤为:(1)算法参数设置,初始化种群,利用Tent混沌映射初始化处理,产生N个较好的粒子初始位置。(2)计算初始化粒子适应度值,选出合适适应度值作为阈值;(3)判断种群之间是否存在支配关系;(4)计算拥挤距离,寻找全局最优解集;(5)更新粒子速度和位置及种群更新,同时剔除多余非支配解集;(6)判断算法迭代次数是否达到最大迭代次数,若达到结束,若没有达到返回算法第四和第五步,继续运行。其算法流程图如图1所示。

4 实验分析

4.1 实验设计

铣削实验选用VMC600立式加工中心机床,铣削刀具选用硬质合金立铣刀,刀具直径为6 mm,齿数为2,实验加工工件选取6061铝块,其大小为φ50 mm×60 mm,实验加工内容为铣平面。数据采集系统选用贝加莱Automation Studio采集系统,表面粗糙度测量仪选取V2.1表面粗糙度仪如图2所示。实验安排如表1所示。

表1 实验安排

本文选取铣削进给速度、每齿进给量、切削深度和铣削宽度作为实验铣削参数,所以需要选取不同的参数组合进行实验。然而,全因素的实验组合过多且实验耗时过长,选择正交实验方法可以很好地达到实验目的,且可以减少实验次数。

设计四因素四水平正交实验,正交实验因素水平表如表2所示。

正交实验方案和结果如表3所示,其中表面粗糙度测量取3次测量的平均值。

表2 正交实验因素水平表

表3 正交实验方案和结果

4.2 多目标优化模型确定

本文加工实验材料为6061铝块,通过查阅手册可知Cp=11;加工同一任务时不进行换刀操作,所以其刀具前角不变,查得K=1.1;系数K1是切削削速度对切削力影响系数,随着切削速度的变化而变化,由于实验过程中,是通过不同切削参数组合进行实验,所以每次K1值不同,但是K1的变化很小且影响较小,所以选取切削速度范围对应系数的平均值作为对应系数K1,K1=0.5。

则主切削力为:

Fc=3.577ap0.86fz0.72ae

(14)

材料去除率为:

(15)

根据实验工况和机床状况以及其参数限制,可知其参数约束,其中铣削宽度ae在一般数控加工中,其取值范围为ae=(0.6~0.9)D,其中D为刀具直径。实验加工属于半精加工,查手册可知其表面粗糙度值应该小于3.2 μm。总约束不等式为:

(16)

通过表2正交实验粗糙度结果和多元回归方法确定表面粗超度预测模型。首先对公式(11)两边取对数得:

(17)

进一步简化得:

y=b0+b1x1+b2x2+b3x3+b4x4

(18)

利用MTALAB软件进行多元回归分析得表面粗糙度预测模型为:

Ra=7.39vc(-0.061)fz0.124ap0.206ae(-0.449)

(19)

4.3 优化结果与分析

根据多目标粒子群优化算法进行铣削参数优化,其算法参数设置:种群数量为70,最大迭代次数为100,学习因子为1.499 5,当优化结束之后,Pareto解集如图3所示,部分优化后的参数组合如表3所示。

通过观察图3 Pareto最优解可知,本文最小切削力和最大材料去除率两个优化目标之间存在着明显的约束关系,当切削力减小的同时,材料去除率也是在减小,与优化的目的背道而弛,从而可证明本文所选目标函数符合多目标优化目标函数要求。

选取部分Pareto最优解的参数组合进行实验验证,并且与实际铣削实验进行对比,部分优化后参数实验结果如表4。

通过观察表4可知,优化后的铣削参数之间相差较小,其对应的的切削力和材料去除率也相差较小,并且铣削速度几乎达到950 mm/min优化上限,说明铣削速度的增加有利于切削力和材料去除率同时达到最优。最小切削力是影响加工质量的重要要因素,表面粗糙度是加工质量的主要表征,对比表3和表4中切削力和表面粗糙度值,可以发现优化之后,切削力虽然有所提高,但其大小并未超出机床限定,相对应的表面粗糙度值有着明显的降低,说明在优化后的机床加工质量提高了很多;同时对比优化前后材料去除率,优化之后的材料去除率提高了30%以上,相对应的则是其加工效率有了明显的提高。

表4 优化后参数实验结果

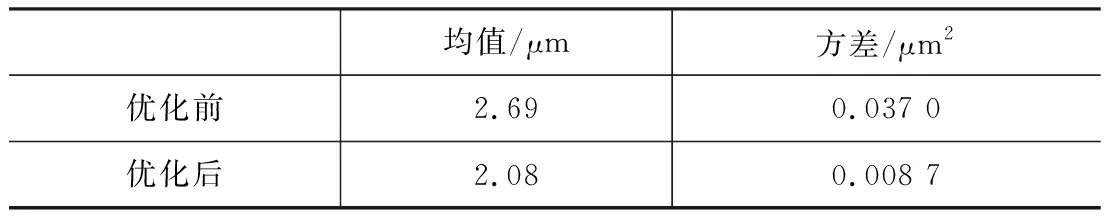

为进一步确定优化前后的表面粗超度值变化情况,对优化前后实验所测得粗超度值进行均值和方差分析对比,结果如表5所示。

表5 表面粗糙度优化前后分析对比

通过表5可以看出,优化后的表面粗糙度平均值和方差比优化前减小了很多,说明优化后表面粗糙度值更优并且更加稳定。

5 结语

本文针对数控机床切削参数优化问题,提出了面向高效高质量的数控机床铣削参数多目标优化方法。

(1)综合考虑提高加工效率和提高加工表面质量两个因素,以密切相关的最小切削力和最大材料去除率为优化目标函数,以切削四因素作为优化变量,以切削速度、进给量、切削深度、切削宽度和表面粗糙度为约束条件,构建多目标优化模型。

(2)选用表面粗糙度预测模型计算表面粗糙度作为优化结果判定主要表征,并且通过正交实验和多元线性回归拟合标定系数。

(3)对优化模型采用基于Tent映射的混沌初始化多目标优化算法进行优化求解,根据优化后的Pareto最优解集进行加工实验验证。实验结果表明选用优化后的参数可以有效的提高了加工质量和效率,证明了优化模型的有效性以及优化算法的可行性。