深部高应力双巷掘进巷道围岩稳定性及控制

2022-02-22张守宝皇甫龙李晓斌

张守宝,皇甫龙,王 超,李晓斌,李 强

(中国矿业大学(北京)能源与矿业学院,北京 100083)

随着我国煤炭事业不断蓬勃发展[1],煤矿开采深度也在不断增加,为了更好、更有效地控制围岩,更安全、更高效地获取煤炭资源,众多科研工作者提出了支护理论与巷道支护技术。钱鸣高[2]提出了由上覆岩层形成的“砌体梁”结构力学模型再到“关键层理论”;宋振骐等[3]提出了传递岩梁理论;靖洪文等[4]提出了深部巷道围岩松动圈稳定控制理论;黄炳香等[5]提出深井采动巷道围岩流变和结构失稳大变形理论;张红军等[6]以巨野矿区彭庄煤矿西翼轨道大巷为研究对象,提出深部软岩巷道围岩变形机制及支护技术;潘锐等[7]研发了一种组合式高强注浆锚杆并进行力学性能测试及现场应用,为深部巷道锚注支护提供了一种新途径;谭云亮等[8]揭示了深部煤巷帮部“卸-固”协同控制机理,研发了深部煤巷帮部失稳“卸-固”协同控制技术;江军生等[9]针对深部高应力巷道严重底鼓问题,提出增设底角锚杆、底板锚杆及加筋混凝土底板控制底鼓方案;何富连等[10]提出深部高水平构造应力巷道失稳机制,并提出“高强度高预紧力长锚杆+大直径高强锚索+U型钢可缩性支架+壁后注浆”的综合控制方案。

煤层开采中,在工作面两旁采用留煤柱双巷掘进且在煤柱中打联络巷,会使通风形成回流,为掘进工作面提供充足的氧气,不仅可以加快准备巷道的掘进速度,而且留设的煤柱会使工作面的回采更加安全。刘贵等[11]通过对三向应力状态下的煤柱极限强度计算公式分析得出,煤柱塑性区宽度不仅与采深、采厚有关,而且也同采出率有关;付玉凯等[12]建立煤柱留巷力学模型,分析支护力、采动应力、煤岩体力学属性与莫尔圆间的相互关系,提出深部煤柱留巷“卸-支-注”协同控制原理及技术;陈绍杰等[13]对岱庄煤矿3上煤层进行了蠕变试验,以试验结果为基础,采用LS-DYNA数值方法分析了深部煤柱的蠕变支撑效应。

对于深部双巷掘进过程中巷间煤柱合理宽度,科研工作者很少做出分析。一般双巷掘进中的一条巷道会作为辅助运输巷道服务于上区段,并且还要作为回风平巷服务于下区段。对于深部辅助运输巷在双巷掘进完成和一次采动之后围岩的应力应变规律,科研工作者很少做出详细分析。因此,本文以葫芦素煤矿为研究背景,针对深部双巷水平开挖保留巷道过程中巷间煤柱合理留设宽度做出分析确定,对巷道围岩受力后发生的力学特征以及围岩变形规律进行了分析探究,提出一种支护方式以保证煤矿正常、安全、高效生产。

1 工程概况

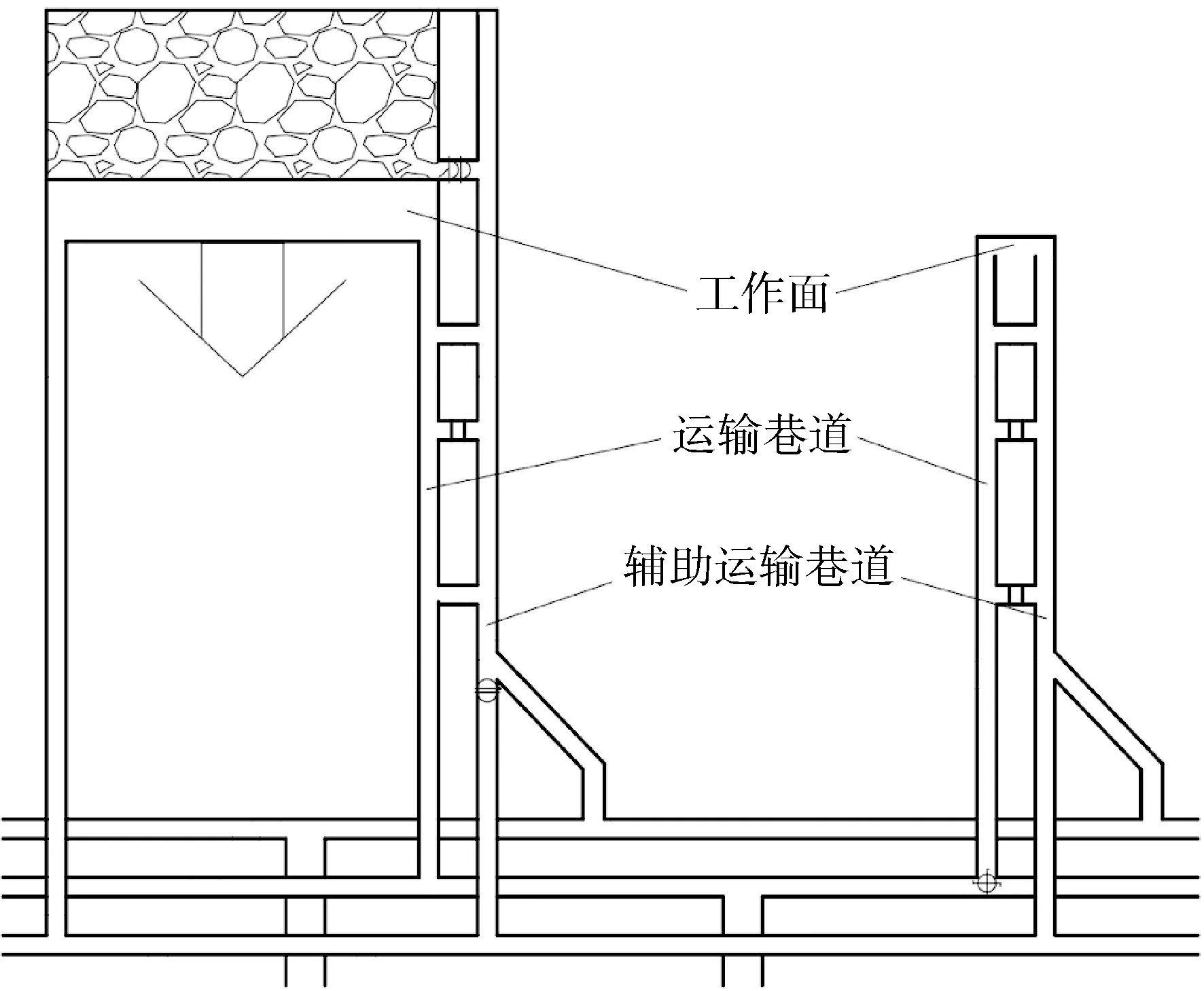

中天合创能源有限责任公司葫芦素煤矿位于内蒙古自治区鄂尔多斯市乌审旗图克镇境内,井田内主要可采煤层为8号煤层和13号煤层,10号煤层和11号煤层为次要局部可采煤层,其余煤层均不可采。13号煤层位于中下部,煤层平均厚度为4 m,单层最大厚度达7.85 m,单层最小厚度达2.55 m,岩性以泥岩为主,顶底板属较软弱底板。煤层厚度变化规律明显,东南厚,属较稳定煤层。煤层倾角平缓,一般为1°左右,煤层厚度较稳定。13号煤层回采工作面长度为181 m,走向长度为1 425 m,采煤方法为走向长壁采煤法;煤层埋深为820 m,处于复杂的高应力环境中,区段准备巷道采用双巷掘进的方式,巷道断面形状为矩形,其巷间煤柱宽度为15 m。辅助运输巷道受到掘进阶段与上区段采场回采阶段的影响,巷道围岩难以控制,围岩变形量较大,巷道二次利用难度增加,巷道的维护费用较高,严重威胁煤矿工人的生命安全,影响煤炭的开采效率。图1为13号煤层采掘巷道布置图。

图1 13号煤层采掘巷道布置图Fig.1 Mining and tunneling roadway layout of the 13th coal seam

2 煤柱留设宽度研究

2.1 双巷掘进煤柱留设宽度

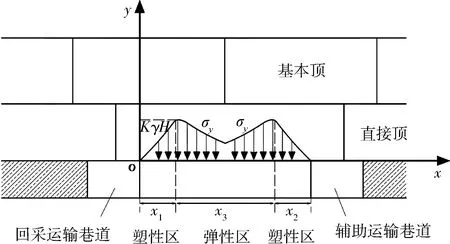

在煤层中双巷掘进之后,会在煤柱上产生支承压力,可得出双巷掘进后煤柱力学模型图,如图2所示。为了确定巷间煤柱宽度,可将煤柱划分为三部分,依次为:塑性破坏区X1、弹性区X3、塑形破坏区X2。假设塑性破坏区与弹性区的分界面为煤柱承载应力峰值KγH所对应的分界线X1与X2,则X1与X2的值可通过应力极限平衡区宽度计算公式进行确定,见式(1)[14]。

图2 双巷掘进后煤柱力学模型图Fig.2 Coal pillar mechanics model diagram after double lane tunneling

(1)

式中:X为应力极限平衡区宽度,m;m为煤层开采高度(巷道高度),m;λ为侧压系数;φ为组合煤岩体的内摩擦角,(°);P为煤柱帮部的支护阻力,MPa;K为应力集中系数;γ为岩层平均容重,kN/m3;H为煤层采深,m;C为煤层与顶板岩层的黏聚力,MPa。

由式(1)可知,随着煤层采深增加,侧压系数也在不断变大[15],煤柱上应力集中变大,巷道两帮分别形成的高应力峰值与巷帮的距离也在增大。为了加强煤柱的抗压强度,降低煤柱的破坏与变形,保护巷道的整体结构,更好地发挥围岩的自承载能力[16-17],可在巷道一侧的煤柱上打密集型锚杆和增加废旧钢带。

葫芦素煤矿13号煤层双巷掘进之后,将其地质参数:C=1.5 MPa;φ=26°;P=0.7 MPa;m=4 m;λ=1;K=2;γ=25 kN/m3;H=820 m,代入式(1)计算可得X1=X2=10.1 m。

双巷掘进阶段煤柱留设所需弹性区宽度X3可通过式(2)进行计算。

X3=β(X1+X2)

(2)

式中,β为稳定性系数,取0.5[18]。代入式(2)计算可得式(3)。

X3=10.1 m

(3)

双巷掘进阶段煤柱整体留设宽度L可通过式(4)进行确定。

L=X1+X2+X3

(4)

式中,L为双巷掘进阶段煤柱整体留设宽度,m。代入式(4)计算可得式(5)。

L=30.3 m

(5)

因此,在双巷掘进阶段时煤柱整体宽度至少要留设30.3 m。

2.2 上区段工作面回采煤柱留设宽度

在上区段工作面回采结束以后,采空区上方基本顶破断的断裂线位置共有四种情况。第一种情况:断裂线位置在回采运输巷道之上,采空区上覆岩层整体为切顶下沉;第二种情况:断裂线位置在煤柱之上;第三种情况:断裂线位置在辅助运输巷道之上;第四种情况:断裂线位置在煤体之上。X1=10.1 m,由于其巷间煤柱宽度为15 m,故采空区上方基本顶破断的断裂线位置在其煤柱之上,可得出上区段工作面回采后煤柱力学模型图,如图3所示。由图3可知,由于采空区侧向支承压力和采空区上方基本顶的破断下沉以及基本顶断裂线位置的影响,导致煤柱上方承受的支承压力由原来的等大对称变为了靠近采空区方向煤柱的支承压力快速变大到K1γH,且支承压力曲线斜率逐渐增加,靠近辅助运输巷道方向煤柱的支承压力也快速升高到K2γH,其支承压力曲线斜率也是逐渐增加,但K2γH没有K1γH大且曲线斜率增加趋势相对较小,支承压力总体呈现加速升高,缓慢回落,快速回落的现象。

图3 上区段工作面回采后煤柱力学模型图Fig.3 Coal pillar mechanics model diagram after mining in upper section working face

葫芦素煤矿13号煤层上区段工作面回采之后,将其地质参数:C=1.5 MPa;φ=26°;P=0.7 MPa;m=4 m;λ=1;K1=4;K2=2.5;γ=25 kN/m3;H=820 m,代入式(1)计算得X1=12.78 m,X2=10.93 m。

上区段工作面回采阶段煤柱留设所需弹性区宽度X3可通过式(2)进行计算。式中,β仍取0.5,代入式(2)计算可得式(6)。

X3=11.86 m

(6)

上区段工作面回采阶段煤柱整体留设宽度L可通过式(3)进行确定。代入式(3)计算可得式(7)。

L=35.57 m

(7)

综上所述,为了保障葫芦素煤矿13号煤层的安全回采,双巷掘进巷间煤柱留设宽度应不小于35.57 m。

3 数值模拟计算分析

3.1 模型参数设计

现针对煤层埋深为820 m,煤岩容重为25 kN/m3建立FLAC3D模型。根据岩体初始应力状态的静水压力理论认为,在煤层埋藏较深的条件下,铅直压力相当大,岩石呈现明显的塑性,泊松比μ近似等于0.5,侧压系数λ近似等于1。由此可大致得出模型上方承受的均匀铅直应力为20.50 MPa,水平应力为20.50 MPa。

3.2 建立模型与双巷掘进测点布置

3.2.1 建立模型

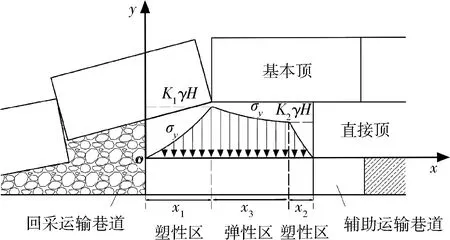

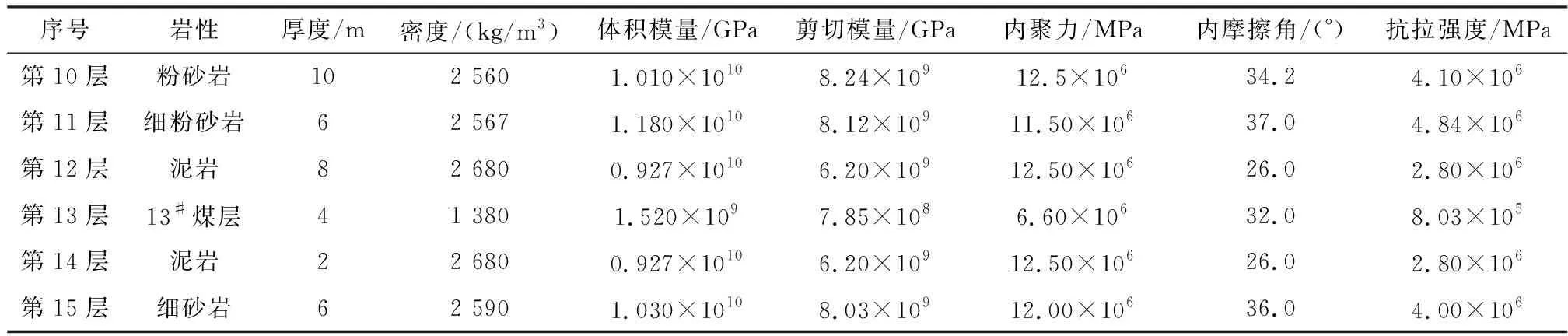

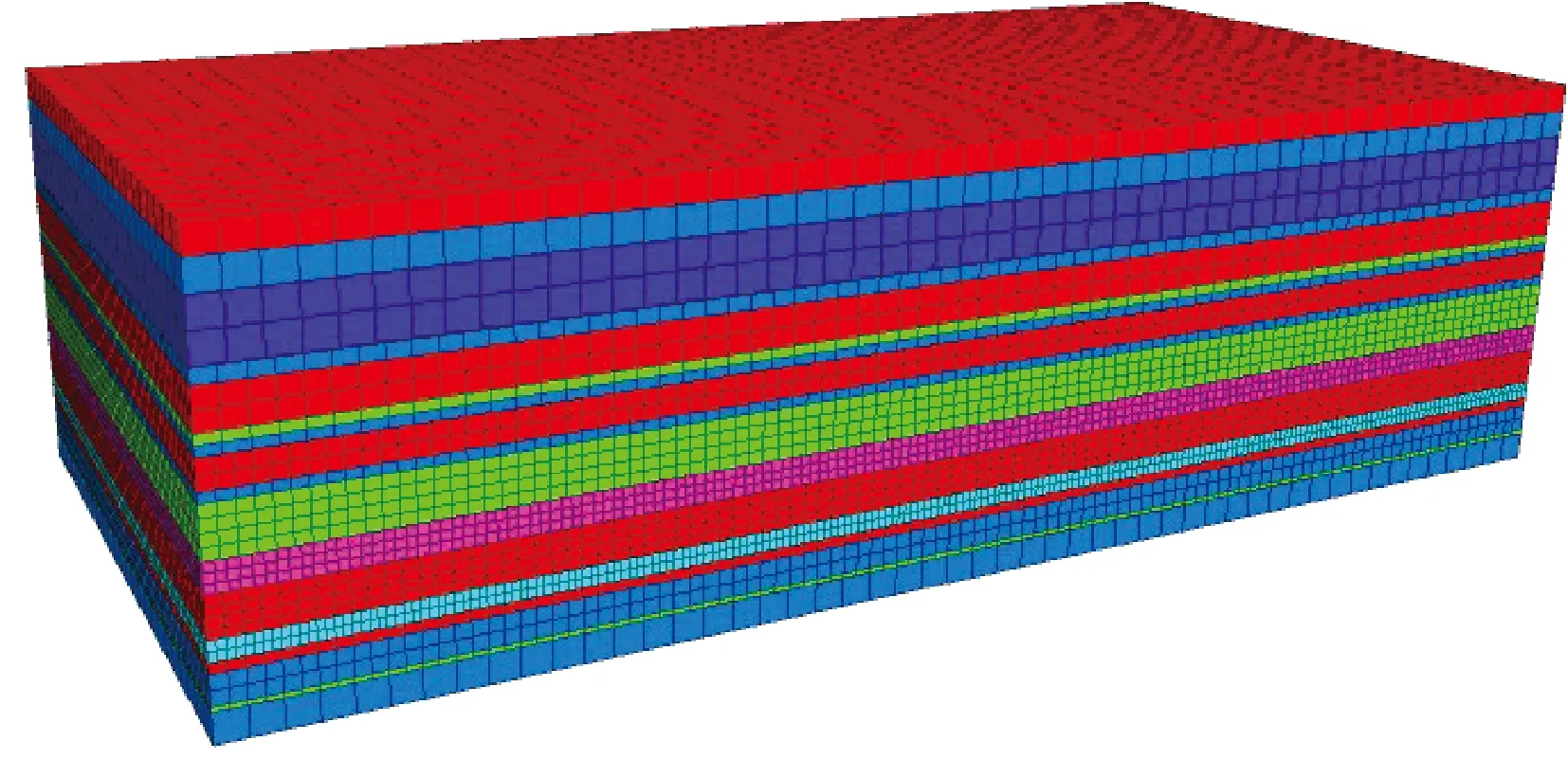

表1为覆岩物理力学参数表,由表1的覆岩物理力学参数建立FLAC3D数值模型,模型长为306 m,宽为150 m,高为90 m,模拟双巷掘进的断面形状均为矩形,巷宽4.5 m,巷高4 m,双巷间的煤柱宽度为15 m,模拟所采用的本构模型为莫尔库伦模型,煤岩层共建17层,可得出FLAC3D数值模型图,如图4所示。

表1 覆岩物理力学参数Table 1 Physical and mechanical parameters of overlying rock

图4 FLAC3D数值模型Fig.4 FLAC3D numerical model

3.2.2 测点布置

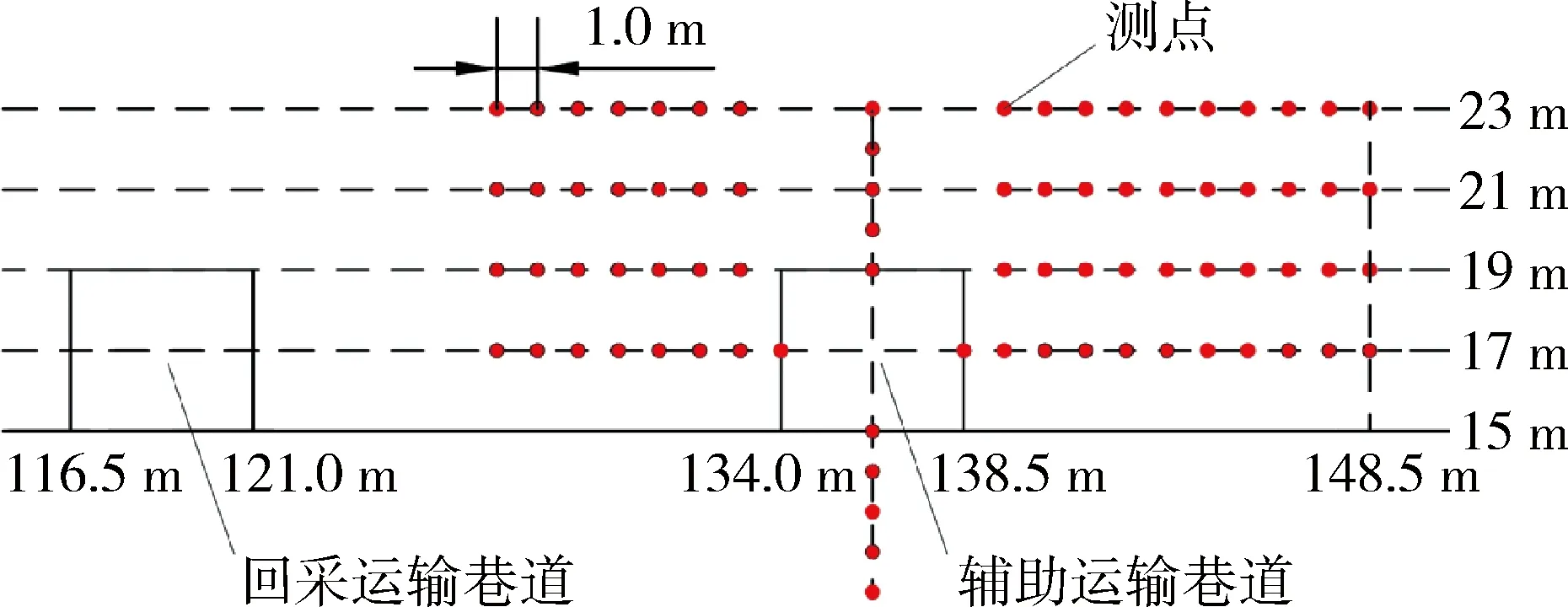

模拟计划在双巷掘进110 m后,上区段工作面回采向前推进110 m。竖直方向为z方向,水平方向为x方向,垂直纸面向里方向为y方向,图5为双巷位于y=55 m处截面的测点位置布置图。其中某些测点位置不仅布置有监测围岩在此处的应力变化,也有用来监测围岩在此处的位移变化。众多的测点用来监测双巷掘进过程中辅助运输巷道围岩的应力变化关系与位移变化关系。巷道左侧(不加围岩帮部测点)28个测点来监测巷道左侧围岩在不同位置时的应力变化;巷道右侧(不加围岩帮部测点)40个测点来监测巷道右侧围岩在不同位置时的应力变化;巷道正上方(不加围岩帮部测点)4个测点来监测巷道上部围岩在不同位置时的应力变化;巷道正下方(不加围岩帮部测点)4个测点来监测巷道下部围岩在不同位置时的应力变化;巷道正上方(加围岩帮部测点)5个测点来监测巷道上部围岩在不同位置时的顶板下沉量;巷道正下方(加帮部围岩测点)5个测点来监测巷道下部围岩在不同位置时的底鼓量;巷道左边(加帮部围岩测点)5个测点来监测巷道左侧围岩在不同位置时的围岩移近量;巷道右边(加帮部围岩测点)6个测点来监测巷道右侧围岩在不同位置时的围岩移近量。相邻测点之间的水平距离为1 m,竖直距离为2 m。

图5 双巷掘进测点位置布置图Fig.5 Layout drawing of measuring points for double-lane tunneling

3.3 双巷掘进和上区段回采对辅助运输巷道及煤柱的影响

数值模拟双巷掘进后上区段工作面回采向前推进110 m,覆岩及巷道围岩应力平衡状态在经历“平衡-破坏-再平衡”过程后,观察和分析采场覆岩破坏状况、煤柱中的应力变化规律、巷道围岩的应力变化规律及位移变化规律。

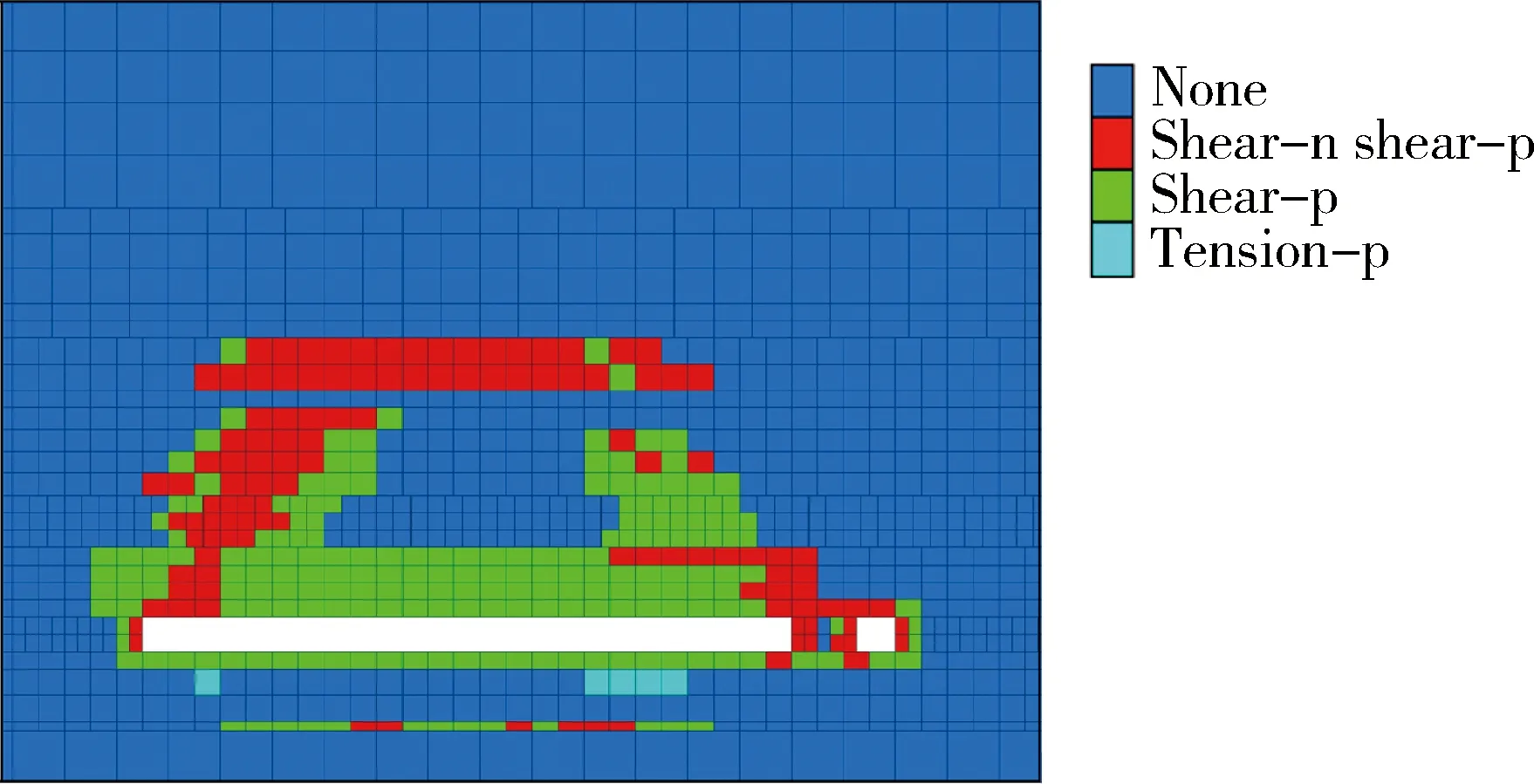

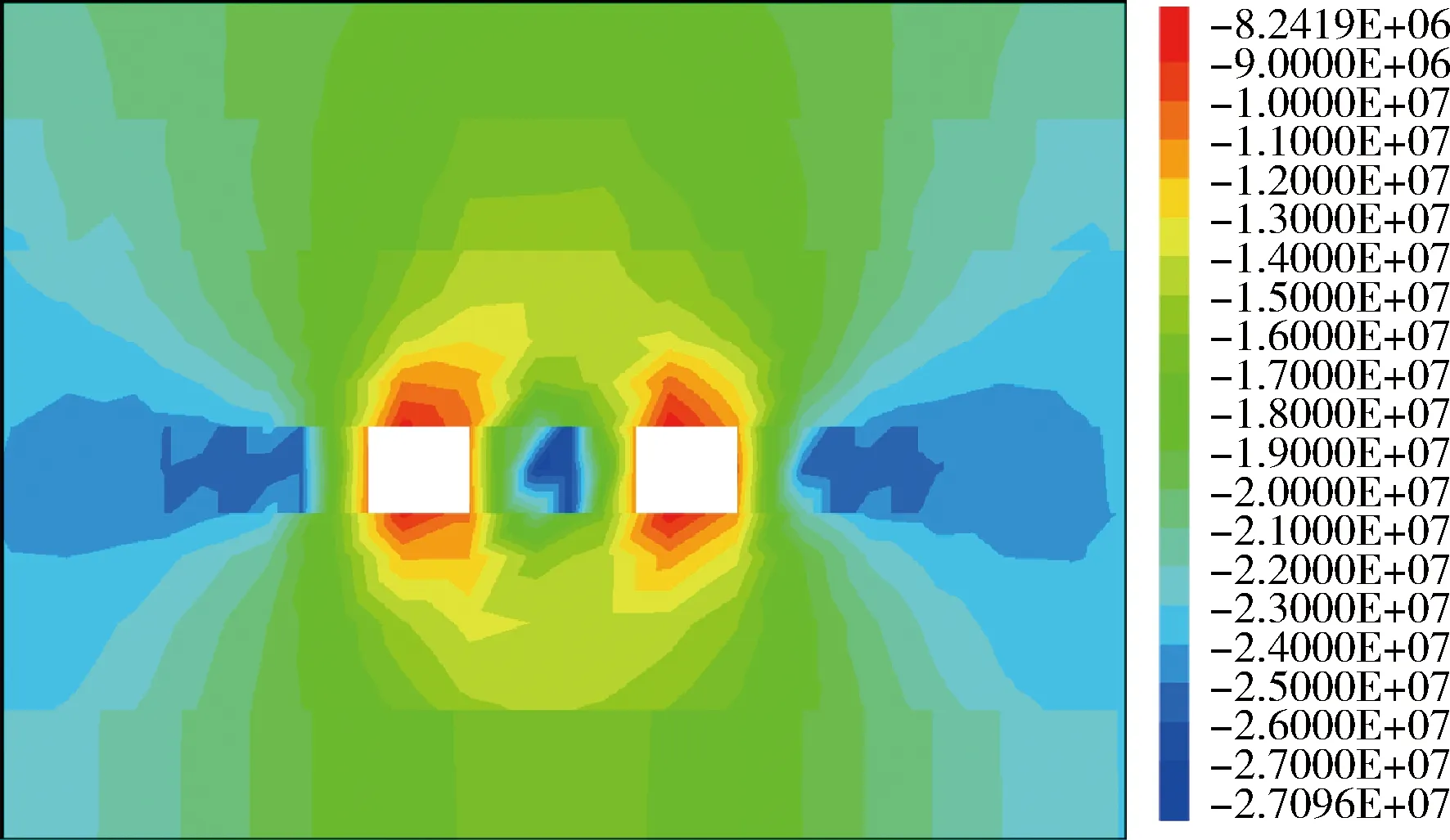

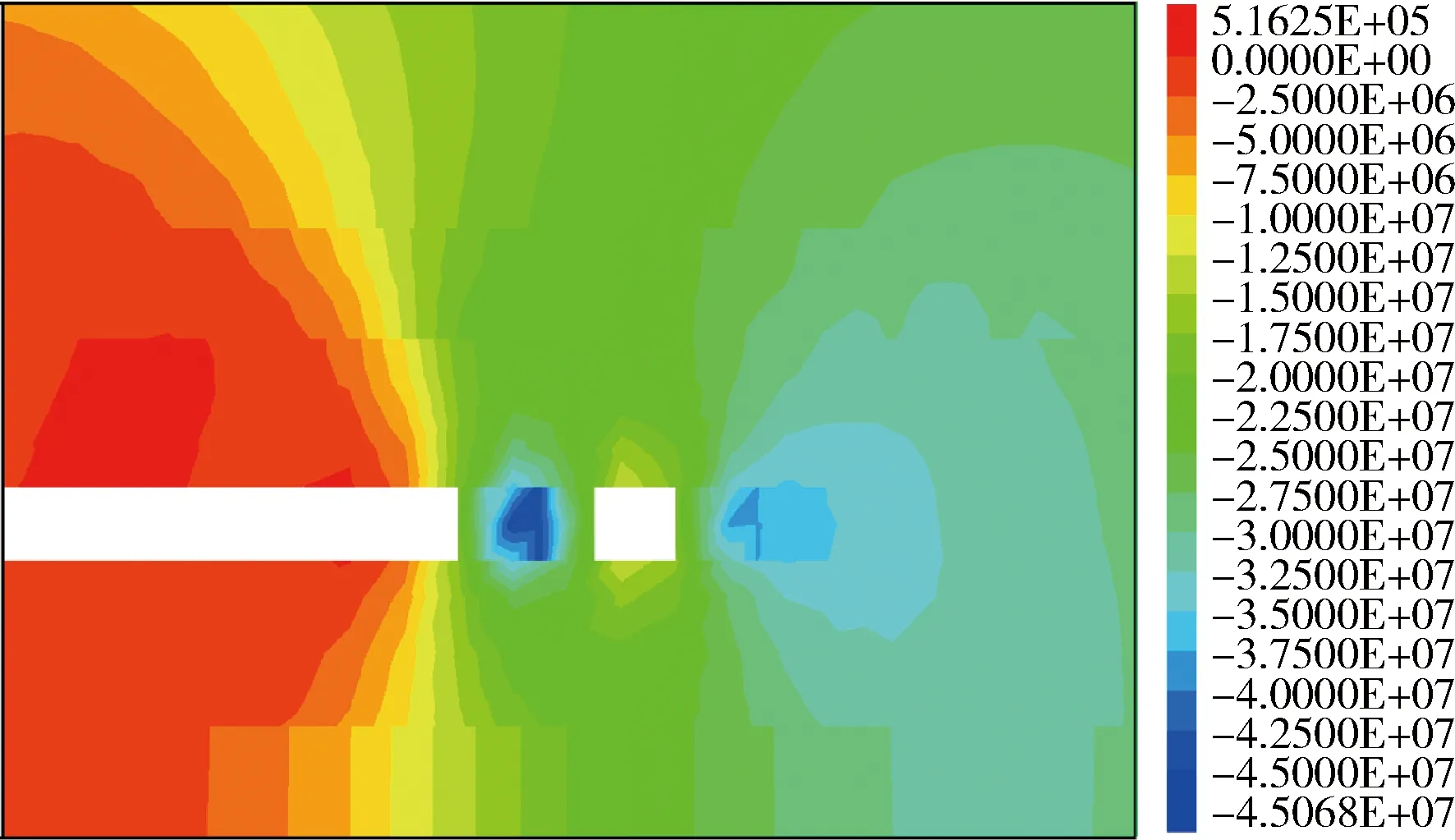

图6为工作面回采向前推进110 m上区段工作面回采塑性破坏区图。由图6可知,工作面回采结束后,采场覆岩塑性区破坏较为合理,采场顶板破坏范围较底板破坏范围大,覆岩破坏形态为“梯形”,覆岩破坏由梯形两边向内部逐渐破坏。图7为双巷掘进110 m结束后围岩纵向应力云图。由图7可知,在双巷掘进后,巷道围岩应力重新达到平衡状态后[19],双巷围岩铅直应力分布形态基本呈对称分布,且在煤柱中形成最大应力集中,应力集中大小为27.096 MPa。图8为上区段工作面回采向前推进110 m结束后围岩纵向应力云图。由图8可知,在上区段工作面回采向前推进110 m,巷道围岩应力重新达到平衡状态后,煤柱中依旧形成最大应力集中,应力集中大小为45.068 MPa,较双巷阶段应力集中增加17.972 MPa。

图6 上区段工作面回采塑性破坏区图Fig.6 Plastic failure zone in upper section working face

图7 双巷掘进结束后围岩纵向应力云图Fig.7 Longitudinal stress cloud picture of surrounding rock after double tunnel excavation

图8 上区段工作面回采结束后围岩纵向的应力云图Fig.8 Longitudinal stress cloud diagram of surrounding rock after mining in upper section working face

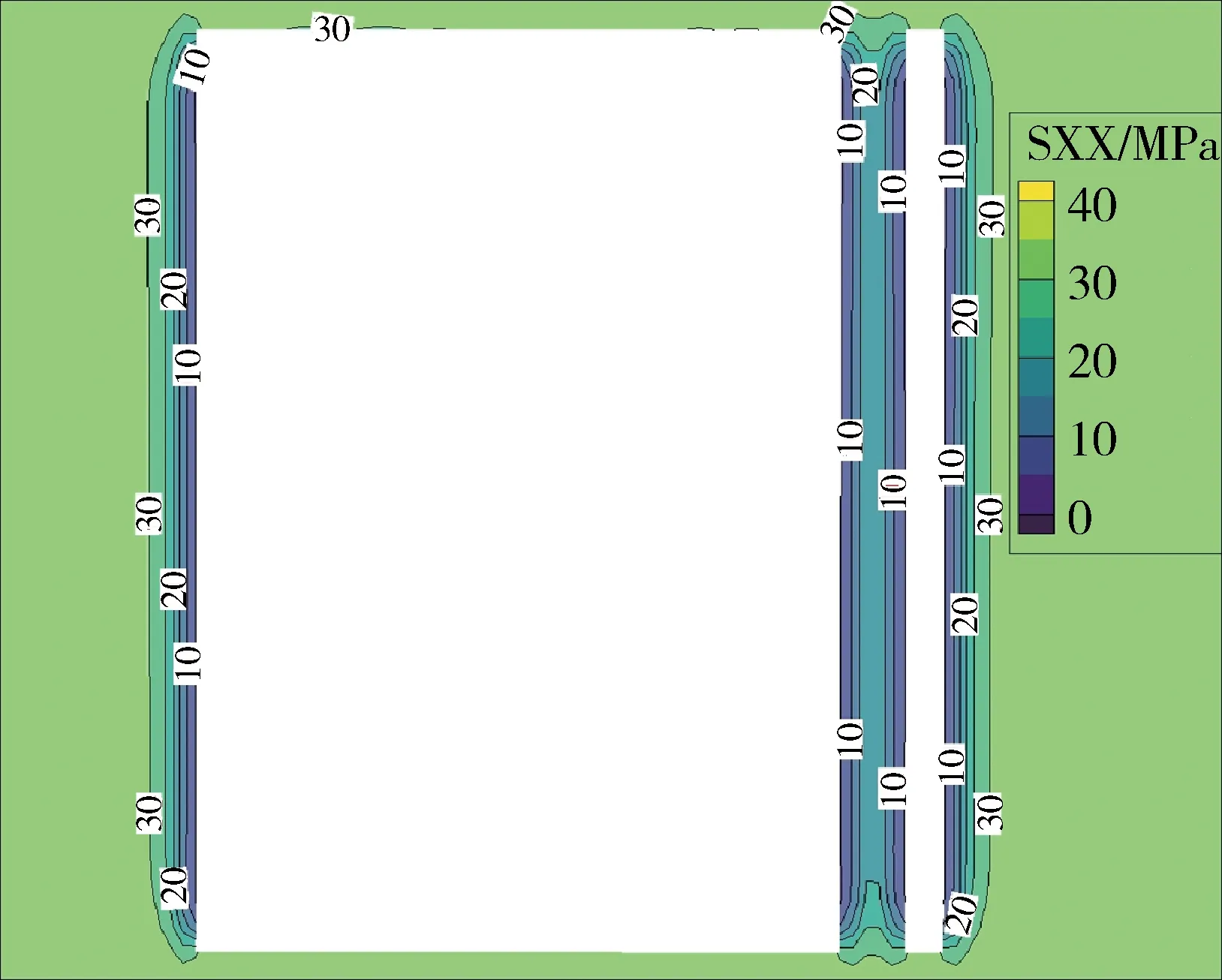

将FLAC3D数值模拟结果在Tecplot中进行切片,可得出采场水平应力等值线图,如图9所示。由图9可知,当上区段工作面回采结束后,煤柱中的水平压应力大小呈对称分布。在水平方向上,煤柱边帮内部大小为10 MPa左右的压应力向煤柱中心逐渐增加至20 MPa,辅助运输巷道右侧煤体中的水平压应力由煤体边帮内部大小为10 MPa左右的压应力逐渐向煤体内部增加至30 MPa。由此可以看出,煤柱中的最大水平压应力σx<巷道右侧煤体中的最大水平压应力σx。

图9 采场水平应力等值线图Fig.9 Horizontal stress contour map of stope

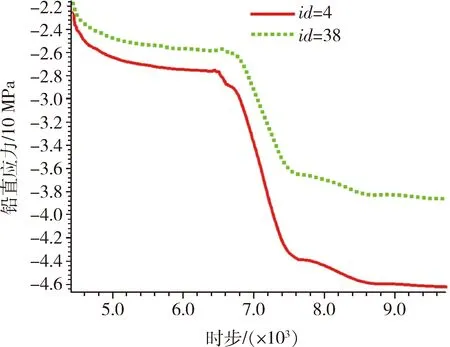

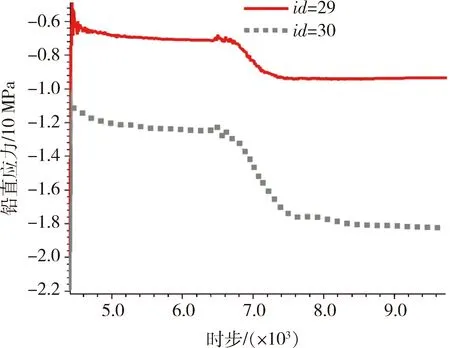

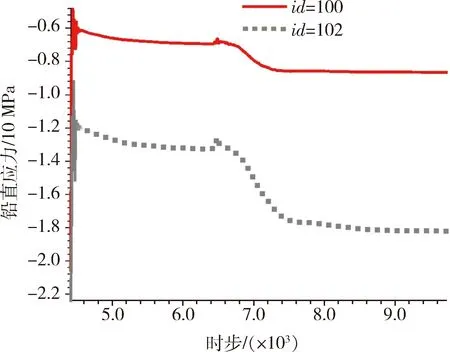

图10为煤柱内应力集中与巷道外边侧应力集中大小图。由图10可知,煤柱中的最大应力集中由原来的27.8 MPa增大到46.6 MPa(id=4),巷道右帮侧的最大应力集中由原来的26 MPa增加到38.8 MPa(id=38)。巷道顶底板的应力集中程度也明显变大。图11为辅助运输巷道上中测点围岩Z轴方向所受应力图。由图11可知,巷道顶板围岩应力由原来的7.2 MPa增加至9.4 MPa(id=29)。图12为辅助运输巷道下中测点围岩Z轴方向所受应力图。由图12可知,巷道底板围岩应力由原来的7 MPa增加至8.6 MPa(id=100)。由此可得出:在竖直方向上,巷道底板中的铅直应力σy<巷道顶板中的铅直应力σy<巷道右帮侧的铅直应力σy<煤柱中的铅直应力σy。

图10 煤柱内应力集中与巷道外边侧应力集中大小图Fig.10 Diagram of stress concentration inside coal pillar and stress concentration outside the roadway

图11 辅助运输巷道上中测点围岩Z轴方向所受应力图Fig.11 The stress map of the surrounding rock in the Z-axis direction of the upper middle measuring point of the auxiliary transportation roadway

图12 辅助运输巷道下中测点围岩Z轴方向所受应力图Fig.12 The stress map of the surrounding rock in the Z-axis direction of the middle measuring point under the auxiliary transportation roadway

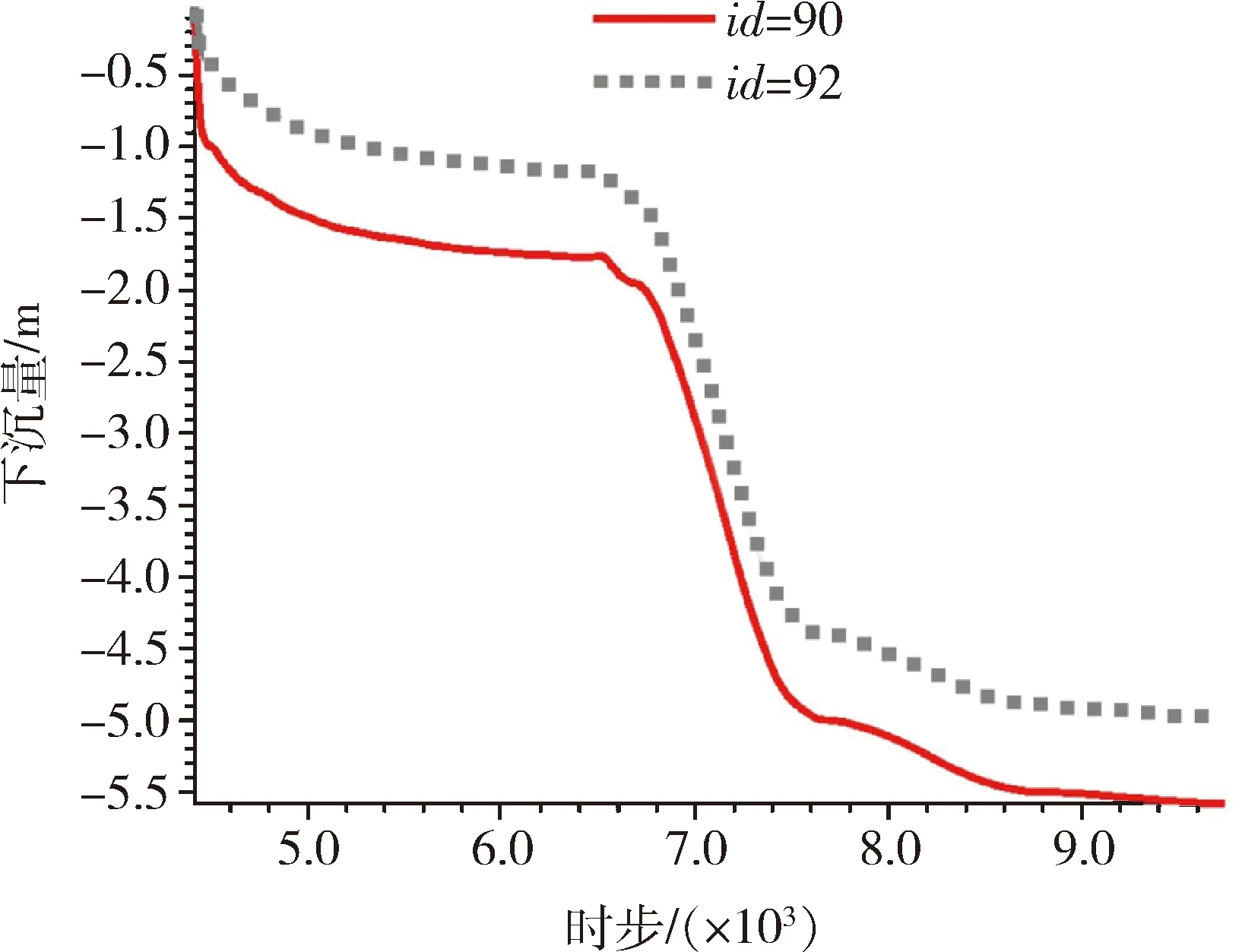

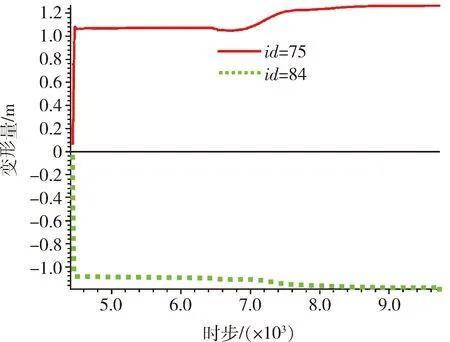

图13为回采平衡后巷道顶板不同观测点的下沉量。由图13可知,巷道顶板围岩下沉量由原来的178.0 mm增加至560.0 mm(id=90),下沉变化量为382.0 mm。图14为回采平衡后巷道左右帮的围岩变形量。由图14可知,巷道左帮(煤柱侧)的最大移近量由原来的1 080.0 mm增加至1 260.0 mm(id=75),变化量为180.0 mm。巷道右帮的最大移近量由原来的1 120.0 mm增加至1 200.0 mm(id=84),变化量为80.0 mm。由此可知当双巷掘进结束之后,巷道两帮移近量之和为2 200.0 mm,围岩变形以两帮移近量为主,当上区段工作面回采结束之后,巷道两帮移近量之和为2 460.0 mm,围岩变形仍以两帮移近量为主。同时,巷道两帮出现了微小的非对称破坏[20],是由于双巷中间煤柱宽度有限且应力集中,并且在上区段工作面回采结束之后由于采空区基本顶“O-X”破断下沉,断裂线位于煤柱之上,导致煤柱中的应力更为集中,煤柱边帮的煤体发生向外稍大的变形。

图13 回采平衡后巷道顶板不同观测点的下沉量图Fig.13 The subsidence diagram of the roadway roof at different observation points after the mining balance

图14 回采平衡后巷道左右帮的围岩变形量图Fig.14 Deformation diagram of surrounding rock on the left and right sides of the roadway after mining balance

4 支护方式及防范控制

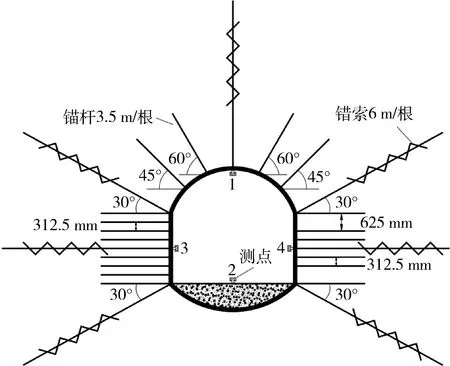

针对葫芦素煤矿13号煤层采深较大,主应力较大,围岩条件复杂,巷道二次利用之前受到掘进与上区段工作面回采的影响,巷道变形量较大的这种现象。提出以下支护方案,巷道断面为直墙半圆拱,巷道净宽4 500.0 mm,直墙高2 500.0 mm,拱高1 500.0 mm,巷帮喷射100.0 mm混凝土,采用顶板配合弧形钢带+高预紧力锚杆(索、网)+反底拱充填配合混凝土的联合支护方式。巷道断面共选用7根可变形的高强度锚索,18根高预紧力的刚性螺纹锚杆,该锚杆螺纹部分刚性大,不变形,延伸率大,可用于煤帮大变形支护,有效控制两帮围岩的变形量。每根锚索长度为6 000.0 mm,倾斜锚索与水平面成角30°,正上方与正下方,正左方与正右方各1根锚索。每根锚杆长度为3 500.0 mm,巷道左帮锚杆间距为312.5 mm,巷道右帮锚杆间距上部分与下部分为625.0 mm,中间部分为312.5 mm。巷道顶板每根倾斜锚杆均匀排列且顶板中靠下2根锚杆与水平面成角45°,顶板中靠上两根锚杆与水平面成角60°,排距800.0 mm,巷道支护方式如图15所示。

图15 巷道断面支护图Fig.15 Roadway section support drawing

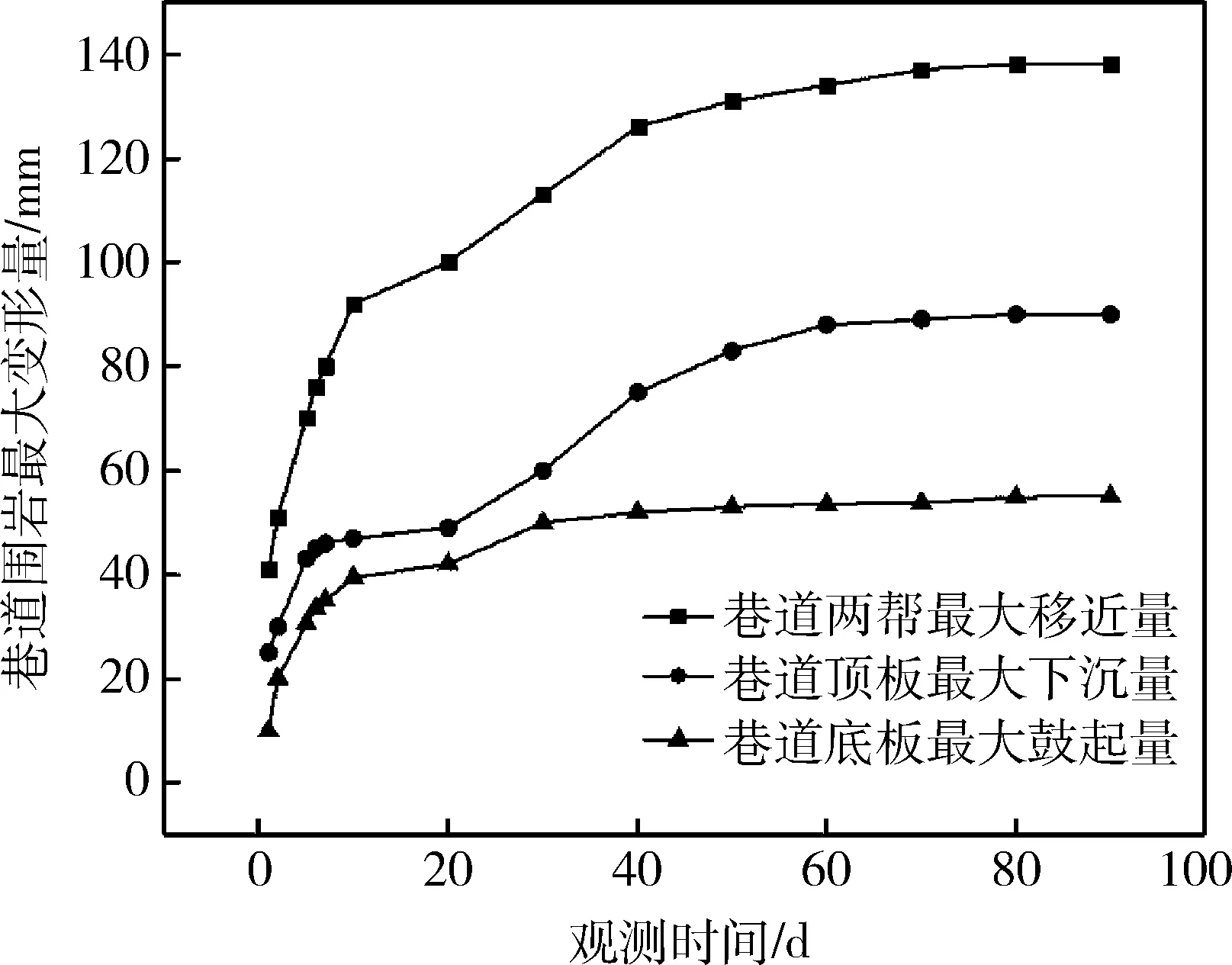

在双巷掘进之后进行巷道支护,在辅助运输巷道某一断面顶板中心1测点位置、底板中心2测点位置以及两帮中心3测点以及4测点位置分别安设4个监测点,用来监测从双巷掘进到上区段采场回采平衡后巷道顶板最大下沉量,巷道底板最大鼓起量以及巷道两帮最大移近量。经过3个月现场监测,得出巷道围岩最大变形量(图16)。由图16可知,顶板最大下沉量达到90.0 mm后保持不变,底板最大鼓起量达到55.0 mm后保持不变,两帮最大内移量达到138.0 mm后保持不变,表明采用该支护方式后的巷道围岩得到明显改善,能够有效控制巷道围岩变形,保护巷道的整体结构,更好地发挥围岩的自承载能力。

图16 巷道围岩最大变形量图Fig.16 Maximum deformation of surrounding rock of roadway

5 结 论

1) 在双巷掘进之前,煤柱的宽度选取变得尤为重要,选取合适的煤柱宽度,保证煤柱整体的抗压支撑能力要大于煤柱上方所承受的支承压力。通过对巷间煤柱分别在不同阶段建立力学模型以及结合葫芦素煤矿的地质条件,进行理论分析,最终得出葫芦素煤矿13号煤层双巷掘进巷间煤柱留设宽度应不小于35.57 m。

2) 葫芦素煤矿在双巷掘进过程中,巷道变形量主要以两帮移近量为主。当上区段采场回采经过,围岩应力重新分配达到平衡状态后,巷道会发生速度较快且较为剧烈的变形,变形量还是主要以两帮移近量为主,巷道外边侧以及双巷中间煤柱上形成更大的应力集中,巷道两帮出现微小的非对称破坏。在竖直方向上:巷道底板中的应力σy<巷道顶板中的应力σy<巷道右帮侧的应力σy<煤柱中的应力σy。在水平方向上:煤柱中的最大水平压应力σx<巷道右侧煤体中的最大水平压应力σx。

3) 提出了针对葫芦素煤矿深部高应力巷道断面整体形状为直墙半圆拱,支护方式为,顶板配合弧形钢带+高预紧力锚杆(索、网)+反底拱充填配合混凝土的联合支护方式,并且在上区段工作面回采结束后,要继续增加巷道围岩抗压强度,可把废旧钢带、锚杆索增打在巷道围岩之上。