岩溶区盾构带压开仓掌子面加固关键技术研究

2022-02-21夏国松

夏国松

(中铁十一局集团城市轨道工程有限公司 湖北武汉 430074)

1 前言

盾构带压开仓检查及更换刀具时[1-2],为确保进仓人员和地面环境安全,需采取专项辅助措施保证掌子面地层和土仓压力稳定。常用加固方式[3-5]注浆管直接连接在土仓壁的预留注浆口处,向土仓内注入衡盾泥,并对土仓内渣土进行置换直至掌子面形成完整的泥膜,此方法需先采用加固浆液将土仓内渣土完全置换,通过溢出刀盘外进行掌子面的加固,存在注入材料用量大、成本高、施工进度慢,土仓加固效果差、置换渣土清理难,刀盘被泥膜粘住不利于后续恢复施工等问题,因此需研究一种新型加固方法确保盾构开仓时地层的稳定。

2 工程概况

龙东村站-龙南站区间主要地层为强度均匀性较差、易溶蚀的灰岩地层和上部粉质黏土、下部微风化灰岩层的上软下硬地层。该区间范围内存在大量溶洞,但由于相应区间范围内地面为金水区主干道国基路且管线密集,造成部分溶洞无法处理。目前,盾构在遇到溶洞区采取衡盾泥泥浆护壁和超前注浆的开仓方式[6],但因现场施工条件限制,耗时长、成本高,且无法确保成功率。为此,通过一种可伸缩调整的注浆装置,利用高压喷浆的方式向掌子面注入特制的新型浆液,可缩短加固时间,提高加固效率,降低施工难度。

3 设计思路

通过液压伸缩油缸控制硬质钢管,将注浆头伸缩至土仓内临近刀盘或从刀盘间隙伸出至刀盘掌子面的土层内,利用同步注浆向掌子面逐级压注新型浆液,该浆液通过高压后可形成一种高密度的触变泥,使其渗入掌子面岩土裂隙,对掌子面进行固结加固,形成整体,阻断外部来水和密封土仓内高气压,同时通过盾尾后方止水处理,确保换刀安全。另外,通过改性剂的加入量可控制新型浆液的扩散范围不窜入地表和雨污水管线内,一定时间内不会凝固造成盾体和刀盘裹死,可正常进行排渣和复推。

4 加固关键技术

4.1 盾尾后方密封处理

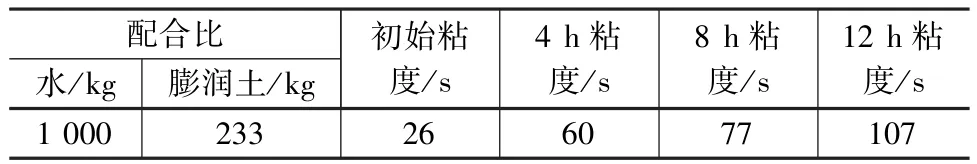

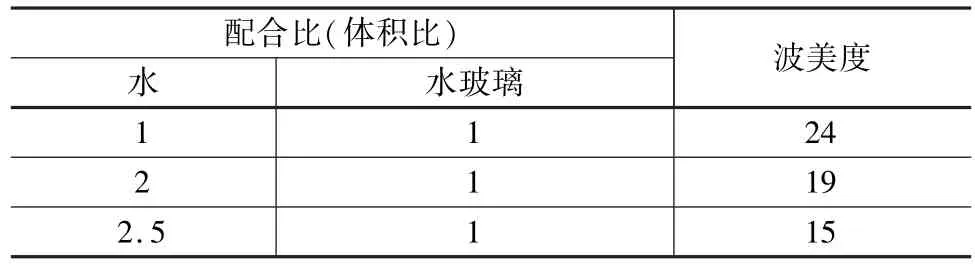

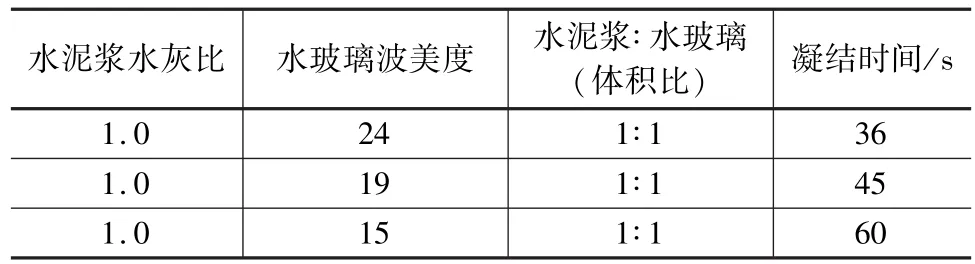

待盾构机停机到位后,需对盾尾后方进行密封处理[7]。经现场多次试验,得出相应浆液的配合比。膨润土泥浆配合比、水玻璃波美度配合比、水泥浆与水玻璃配合比分别如表1~表3所示。

表1 膨润土泥浆配合比

表2 水玻璃波美度配合比

表3 水泥浆与水玻璃配合比

(1)通过盾构自有的注浆系统注入粘度为85 s的膨润土浆液[8],填充盾尾刷后方1 m范围内的建筑空隙,防止砂浆和双液浆侵入盾尾刷位置导致盾尾刷弹性降低,注入1.5~3.5 m3后,更换粘度为55 s的膨润土浆液,将管路内部的砂浆完全置换,保证恢复掘进时管路通畅。

(2)通过盾体预留的超前注浆孔及径向注浆孔注入粘度为110 s的膨润土浆液,填充盾体位置间隙。整个盾体长度范围内注入8~10 m3,防止出现地层变形沉降或长时间停机导致盾体卡死。

(3)盾构后方第五环至第九环,按照间隔的方式注入双液浆[9],截断盾尾后方水源,双液浆注入压力为2.5~3.5 bar,每环注入量3 m3。

4.2 土仓渣气置换

盾构截水处理完成后静置24 h,通过盾体径向孔和管片注浆孔进行效果检查[10],确保没有地下水汇入时,利用盾构机空气压缩系统向土仓内加气,气压值设定为理论土压值的±0.1 bar范围内;土仓内气压值达到要求后,将土仓的渣土排放至九点半位置。

4.3 新型浆液注入

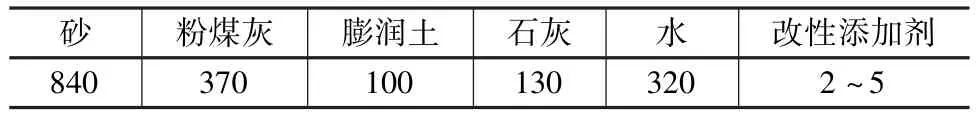

4.3.1 新型浆液配置

该浆液由砂、粉煤灰、膨润土、石灰、水和改性添加剂拌制而成,其配合比(见表4)通过现场试验确定。该浆液拌和静置72 h后不会离析,具有良好的和易性、流动性,能达到填充岩层裂隙的要求。浆液比重1.92 g/cm3,稠度95~120 mm,坍落度230 mm,初凝时间为12 h,抗压强度7 d为0.8 MPa。改性添加剂包括触变剂、减水剂、膨胀剂中的任意一种或多种,使砂浆性能能够更好地适应当前地质特性,保证加固质量。新型浆液搅拌成型见图1。

图1 新型浆液搅拌

表4 新型浆液配比 kg

4.3.2 注浆装置安装

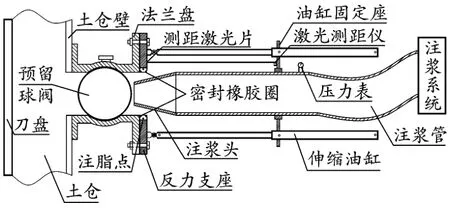

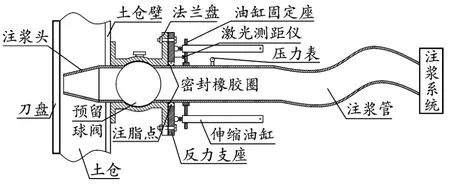

(1)注浆装置结构

液压伸缩式注浆装置包括安装在土仓壁上的预留球阀[11]、注浆管、反力支座、油缸固定座、两套同步控制的液压伸缩油缸和数据监测传感系统。该预留球阀焊接在土仓壁上的预留注浆孔处,其外侧设有法兰盘,预留球阀在注浆时可打开,注浆管从预留球阀穿过进入土仓,不注浆时,便可将预留球阀关闭;注浆管包括前部的硬质钢管和后部的注浆软管,其硬质钢管前端为锥型,开设有多个注浆孔呈梅花状分布形成注浆头,钢管直径与预留球阀的内径相匹配,可在预留球阀内水平移动,一般小于土仓壁预留管径3 mm(两端各保持1.5 mm间隙),便于注浆管伸缩控制。数据监测传感系统包括设置在注浆管上的压力传感器和设置在液压伸缩油缸上的激光测距仪,可实现伸缩长度及压力信号监测双标准控制。

(2)注浆装置安装

先将反力支座固定在预留球阀外侧法兰盘上,在反力座上开设与注浆管硬质钢管相匹配的注浆管穿孔,并在注浆管穿孔内壁设密封橡胶圈和注脂点,反力支座上对称设置油缸连接板和油缸连接销轴,用于连接伸缩油缸。两套伸缩油缸平行置于硬质钢管两侧,并水平设置在油缸固定座与反力支座之间,每套液压伸缩油缸的油缸套固定在油缸固定座上,活塞端在油缸伸长至最大行程时固定在反力支座上,且两套伸缩油缸的活塞端与反力座固定时,注浆管的注浆头刚好穿过反力支座上的注浆管穿孔置于预留球阀的进口端,即预留球阀开启后,两套液压伸缩油缸同步完全收缩时,注浆头临近刀盘或伸出刀盘进行注浆。

注浆管的软管与盾构机的同步注浆系统连接,并由盾构机的同步注浆系统进行注浆,在注浆管上安装压力表,在油缸固定座与反力支座之间设置行程监测装置(激光测距仪固定在油缸固定座上、测距激光片对应设置在反力支座上),压力表用于监测注浆管的注浆压力,将信号反馈给盾构机注浆系统;激光测距仪用于监测伸缩油缸的伸缩行程,将信号反馈给盾构机注浆系统和液压伸缩油缸的液压控制系统,实现压力方量双标准控制。

两套液压伸缩油缸的液压控制系统与盾构机的液压控制系统按照液压原理进行连接,由盾构机的液压控制系统整体控制,并配置专门的手动控制装置;每套液压伸缩油缸的额定压力为10 MPa,有效行程为1~1.2 m,并与注浆管在土仓内水平移动至刀盘内侧或伸出刀盘的距离相等。伸缩油缸伸开至最大行程示意如图2所示,伸缩油缸收缩状态示意如图3所示。

图2 伸缩油缸伸开至最大行程示意

图3 伸缩油缸收缩状态示意

4.3.3 掌子面注入新型浆液

选择盾构机土仓九点半以上区域的土仓壁预留球阀作为注浆点[12],注浆点位设3~5个,注浆顺序由上至下,左右对称;最上方的注浆点作为第一个注浆点位,注浆装置安装后,开启预留球阀,同时控制两液压伸缩油缸同步收缩,带动注浆管穿过预留球阀伸入土仓内,并水平移动至刀盘临近土仓的一侧或水平移动穿过刀盘的间隙伸入刀盘前侧的土层内;液压伸缩油缸收缩到位后,通过盾构机的同步注浆系统及注浆装置将配制的新型浆液注入盾构机刀盘掌子面的土层内,其注浆量为刀盘掌子面前方50 cm范围的地层间隙,掌子面的注入系数取当前地层段同步注浆参数中填充系数+0.2作为参考值,注浆压力控制在4~4.5 bar,注入方量为3~4 m3。

第一个注浆点位注浆完成后,控制两套液压伸缩油缸同步伸开,将注浆管收回使其脱离预留球阀,关闭该注浆点的预留球阀,拆卸注浆装置。重复完成每个注浆点位的注浆工作,注浆工作完成之后进行土仓的气密性检测,当空压机加载时间少于加压总时间10%时,可进行开仓换刀作业,否则重复上述步骤继续进行加固,直至符合要求。掌子面稳固效果如图4所示。

图4 掌子面稳固效果

4.4 新型浆液降解

开仓换刀作业完成后,封闭土仓[13],按照上述注浆方式注入降解溶液,使掌子面地层内新型浆液降解,快速恢复掘进;降解液由分散剂、泡沫剂、洗衣粉配制而成,充分利用分散剂及洗衣粉对混凝土的腐蚀性,将粘附在刀盘开口位置的浆液进行软化,并随盾构掘进带出,可快速清洗干净,减少作业量。经现场试验,降解溶液配合比(按质量比):分散剂∶泡沫剂∶洗衣粉∶水=125∶60∶25∶100。

5 结束语

该技术成功应用于深圳地铁16号线四工区龙龙区间盾构带压开仓,利用可伸缩注浆装置,配合新型浆液,对盾构刀盘掌子面直接进行注浆加固,解决了盾构开仓换刀前地层加固施工进度慢、加固效果差、施工成本高等问题。该注浆装置可安装在盾构机土仓壁上预留位置,加固土仓内上半部分位置,完全有效地截断前方水源,提高安全质量保障及工序切换效率。

(1)利用液压伸缩油缸控制注浆硬管,使其在土仓壁通孔内自由伸缩,将浆液直接送至指定加固区域进行注浆。采用该方法,大大减少了浆液用量,加快了地层加固效果,同时也减少了人工清理土仓内渣土的时间及工作量。

(2)快凝低强度浆液比重大、稠度低、泌水性低、抗稀释性能好,使浆液能够快速凝固并达到预计的效果,且具有良好的降解性;换刀后,利用降解溶液快速融化新型浆液,减少刀盘面板上粘附渣土清理工作,可快速恢复施工,缩短工期,节约成本。

(3)利用盾构后方堵水配合盾构刀盘掌子面加固开仓作业,可提高溶洞特殊地质结构安全性。

(4)注浆硬管端头出浆孔设计成梅花形,便于浆液扩散,提高加固效率;注浆硬管的另一端连接软管至盾构自有的注浆系统,同时将注浆硬管尾部的压力传感器信号连接至注浆系统控制区域,实现压力方量双标准控制。

(5)注浆装置的油缸反力支座,在连接注浆管的同时对法兰结构进行加强化处理,防止出现损坏;在双层夹心钢板上焊接连接油缸轴套,可提供反用力,便于不同位置的更换。

(6)反力支座与注浆管接触面设润滑密封系统,可密封注浆硬管与土仓壁预留球阀之间的间隙,保证土仓的密封性,同时设计专门的注脂点,降低接触件之间的摩擦力,延长使用寿命。