有机肥卧式搅拌机的研究设计

2022-02-21张晓伟曹海峰王德明

张晓伟,曹海峰,王德明

(黑龙江省农业机械工程科学研究院 绥化分院,黑龙江 绥化 152054)

0 引言

我国是农业与畜牧业大国,每年产生大量玉米秸秆和牛粪资源。据统计2020年我国玉米种植面积4 126.69亿m2,总秸秆量为9亿t,牛粪排放量20亿t,玉米秸秆和牛粪不能有效处理,致使生态环境受到破坏[1]。玉米秸秆和牛粪转变为有机肥料不仅可以实现废弃物资源化利用和生态农业的可持续发展,还可提高农业污染的防治水平,改善人居环境。有机肥生产工艺是近年来发展起来的一项新技术,利用在牛粪、秸秆等原料中掺入微生物菌种使其发酵。有机肥可充分改善土壤物理性质、提高土壤有效水含量。有机肥在预处理过程中通常使用固液分离设备、粉碎和搅拌设备[2-3]。现有有机肥料搅拌机存在物料混合不均匀、易堵料和尾端积料、工作效率低、只能采用一种动力等诸多缺点,因而,急需研制一种新型有机肥料卧式搅拌机。

1 整机结构与工作原理

1.1 结构组成

TY-5F型有机肥卧式搅拌机主要由机架、电机、减速机、联轴器、配电系统、液压系统、主搅龙、料箱、辅助搅龙、动力输入轴等组成,整机结构如图1所示。

a 主视图

1.2 工作原理

作业时主搅龙将物料向前推送,到达前端后被向上顶起,由上方辅助搅龙向后推送,到达料箱后部时下落,再由主搅龙向前推送,如此反复,实现前后、上下的纵向强制大循环,以达到混合搅拌均匀。安装于料箱下部的两根主搅龙的直径与螺距均大于两根辅助搅龙,四根螺旋搅龙的直径、螺距、转速各异。该机可实现两种不同动力的输入方式,在没有三相电的情况下可以由拖拉机后输出轴通过万向节进行动力的输入。

1.3 主要技术参数

外形尺寸(长×宽×高):3 570 mm×1 750 mm×2 080 mm;

配套动力:15 kW;

搅拌仓容积:5 m3;

转速范围:15~20 r·min-1;

混合均匀度:≥90%;

主搅龙数量:2个;

辅助搅龙数量:2个;

整机重量:2 000 kg。

2 主要工作装置的设计

2.1 锯齿叶片螺旋搅拌装置设计方案

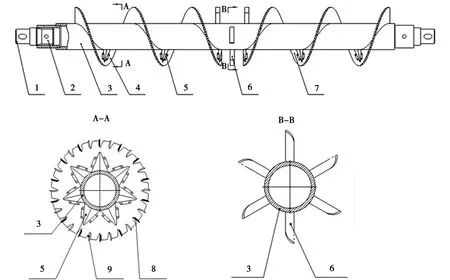

设计方案如图2所示,锯齿叶片螺旋搅拌装置包括联轴器轴头、连接花键、搅龙主轴轴管、正螺旋搅龙锯齿叶片、助推加强导流板、弧形扒齿、反螺旋搅龙锯齿叶片、锯齿、硬质合金刀块等。搅龙主轴轴管外表面左端焊接正螺旋搅龙锯齿叶片,右端焊接反螺旋搅龙锯齿叶片;正螺旋搅龙锯齿叶片与反螺旋搅龙锯齿叶片设有交替排列的锯齿,锯齿上设有硬质合金刀块;助推加强导流板螺接在正螺旋搅龙锯齿叶片与反螺旋搅龙锯齿叶片背侧;搅龙主轴轴管中心位置设有弧形扒齿,弧形扒齿沿轴管外缘呈60°交错螺旋排列,搅龙主轴轴管两端设有连接花键,联轴器轴头与连接花键连接。

1.联轴器轴头;2.连接花键;3.搅龙主轴轴管;4.正螺旋搅龙锯齿叶片;5.助推加强导流板;6.弧形扒齿;7.反螺旋搅龙锯齿叶片;8.硬质合金刀块;9.锯齿

该搅拌轴装置安装于搅拌机料箱下部,可单个使用,也可成对使用,成对使用时两个搅拌轴旋向相反,工作时物料在搅拌轴的作用下由两端向中间输送,在正螺旋搅龙锯齿叶片和反螺旋搅龙锯齿叶片间形成挤压、翻转、对流、扩散、撕扯、揉搓等运动,助推加强导流板在磨损的情况下可随时更换,在出料口处设有两组弧形扒齿,能提高搅拌机的抗堵料能力,满足防积料性能要求。使用该装置可使搅拌过程中物料搅拌均匀、不堵料积料,揉搓效果好,该装置实用性好、结构简单、搅拌效率高。

2.2 锯齿叶片螺旋搅拌装置主要参数确定

2.2.1 螺旋叶片直径

螺旋叶片直径根据搅拌机生产能力、搅拌物料类型、结构和布置形式等确定为

(1)

式中D0—螺旋叶片直径,m;

K—物料综合系数,取值0.045;

Q—输送能力,t·h-1,该设备为2 t·h-1;

C—倾角系数,取值1;

λ—物料的单位容积质量,t·m-3,同物料的种类、湿度、切料的长度及净化方式、效果等多种因素有关,取值1.1 t·m-3;

Ψ—颗粒的填充度,取值0.35。

代入计算求得D0≥0.2 m。结合实际工作情况,取D0=0.3 m,搅龙总长定为2 500 mm[4-5]。

2.2.2 螺距

螺距不仅决定螺旋升角,还决定物料运行的滑移面,螺距的大小直接影响搅拌均匀度,通常按下式计算

P=K1D0

(2)

式中P—螺距,m。

物料秸秆与牛粪流动性能较差,取K1为0.8,则P=240 mm[6]。

2.3 锯齿叶片螺旋搅拌装置三维建模及有限元分析

锯齿叶片螺旋搅拌装置三维实体模型如图3所示。

图3 锯齿叶片螺旋搅拌装置三维实体模型

借助CATIA强大的实体建模功能,将图2所示装置零件按其设计参数应用草图绘制工具、特征工具等建立三维模型;零件建模完成后,采用自下而上的设计方法建立装配体,先将联轴器轴头插入搅龙主轴轴管焊合,将其固定,再将正螺旋搅龙锯齿叶片、反螺旋搅龙锯齿叶片、弧形扒齿分别与搅龙主轴轴管进行配合约束,最终,通过各零件之间相互配合关系生成装置的三维建模,完成装配。

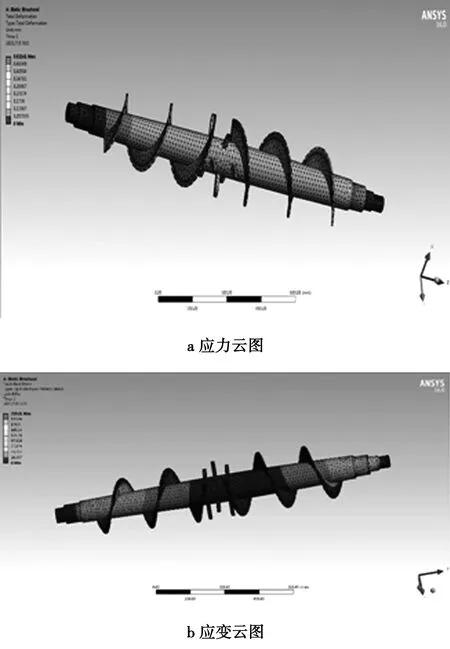

搅龙作为搅拌机的关键部件,起着混合与揉搓破碎的重要作用,其性能也影响着搅拌机的工作效率,将CATIA软件建立的三维模型导入ANSYS软件对搅拌机主搅龙进行静力学分析,为结构优化做基础。主搅龙长2 500 mm,叶片直径300 mm,螺距240 mm,转速18 r·min-1,材料45号钢,弹性模量200 GPa,泊松比0.269,密度7.89×103kg·m-3。

选用自由网格划分法对主搅龙进行划分,设定网格尺寸EIement Size=10 mm,最终网格划分节点总数302 819个,单元总数186 500个[7]。在主搅龙两端施加圆周方向上的约束,并在主轴与叶片径向施加重力载荷25 000 N,分析结果如图4所示。

图4 主搅龙应力应变云图

由分析结果可以看出:主搅龙在轴体和叶片连接处及叶片外缘受力最大,最大应力为2.192 1 MPa,最大变形量为0.463 48 mm,参考材料特性,主搅龙强度满足设计要求,设计合理、安全。

3 性能试验

3.1 方法和仪器

为验证TY-5F型有机肥卧式搅拌机的实际作业性能,于2021年7月在黑龙江省农业机械工程科学研究院绥化分院试验基地进行了性能试验,牛粪为普通黄牛的牛粪,对秸秆进行粉碎处理,测得秸秆长度为10~35 mm,含水量为15%左右,牛粪含水量为60%左右,参照国家标准JB/T 11438-021测试搅拌机主要性能参数,包括生产率、功耗、混合均匀度、秸秆揉搓破碎长度。生产率为单位时间内被混合、揉搓破碎的物料质量,功耗为工作时间内的耗电量。使用的仪器有YK4P-31三相功率表、PC2810电子秒表(0.01 s)、高精度电子天平(0.000 1 g)、游标卡尺(0.02 mm)等[8]。

3.2 试验过程与结果分析

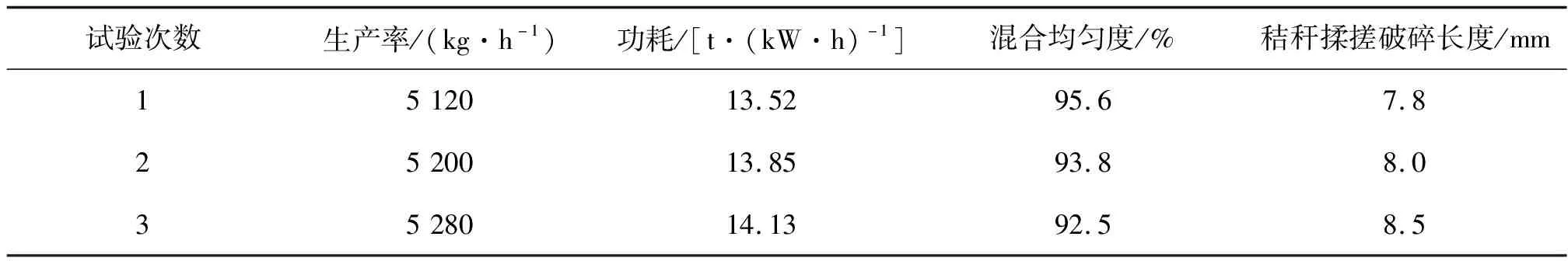

随机截取5个样本做含水率试样,样机开始进行空运转试验,直到空载功率趋于稳定后开始搅拌试验。每次试验为30 min,试验结果如表1所示。

由表1可知:样机单位时间工作生产率可稳定保持在5 120 kg·h-1以上,功耗为13.5 kw·h-1,混合均匀度在92.5%以上,秸秆揉搓破碎长度在8.5 mm以下。试验结果表明:样机的性能基本满足设计要求,可实现连续稳定运行。

表1 试验结果

4 结论

将玉米秸秆和牛粪资源化利用 制成有机肥料,有利于降低农业污染、实现生态农业、改善人居环境。现阶段,因缺少稳定适用的搅拌设备制约了玉米秸秆和牛粪的资源化利用,针对搅拌物料的理化性质和产业需求,研制了一种新型有机肥料卧式搅拌机,经实验得出如下结论:

1)设计了一种TY-5F型有机肥卧式搅拌机,通过锯齿叶片螺旋搅拌装置实现物料充分混合、提高了物料揉搓破碎效果。

2)运用CATIA软件进行三维建模,运用ANSYS软件对主搅龙轴及搅拌叶片进行了静力学分析。静力学分析表明:主搅龙在轴体和叶片连接处及叶片外缘受力最大,最大应力为2.192 1 MPa,最大变形量为0.463 48 mm,参考材料特性,主搅龙强度满足设计要求。

3)试验结果表明,搅拌机工作生产率为5 200 kg·h-1,功耗为13.83 kW·h-1,混合均匀度为93.97%,秸秆揉搓破碎长度8.1 mm,可实现连续稳定运行,性能满足设计要求。