配装防粘连计量装置的粘性物料分装机的研究设计

2022-02-21董可宏

董可宏,孙 涛,刘 影

(黑龙江省农业机械工程科学研究院 牡丹江分院,黑龙江 牡丹江 157000)

0 引言

现有的粉料、颗粒料分装机是一种广泛应用于食品、医药、化工等行业的机械设备,用于满足粉料、颗粒料、微小零件等产品的快速准确定量分装,其结构一般由料仓、给料装置、称量装置、接料装置、卷模、热封装置及相关控制装置等构成,采用供料、分装、计量、热封、输送等几个步骤完成对物料的分配包装。目前,国内粉料、颗粒料分装机的计量方式主要分三种:体积定量、称重定量和螺杆旋转定量。1)体积定量。主要是通过设定容器的体积来定量,但其定量精度低,特别是有些物料受到环境因素影响,其物理性能会发生变化,同样的体积,定量变化大,需要经常调整体积大小来达到计量要求。2)称重定量:根据所需物料包重量标准,用电子秤等质量衡器来进行计量,计量精准度高,但包装速度较低。3)螺杆旋转定量。适于均匀度高的物料分装,原理是通过控制螺杆的转速和时间,量取定量物料。螺杆旋转定量下料针对物料本身的流动性有不同要求,当分装流动性较好物料时,要选用较小螺距的下料螺杆;当粉料的流动性不好,即该物料具有较大的粘性时,要选用较大螺距的螺杆,相对体积定量和称重定量,螺杆旋转定量的分装效率更高。

由上述可知,现有的分装机能够满足大多数物料的计量要求,但其对物料的物理性能(如散落性、含水率等)要求高,即该物料应具有较好的流动性。当待分装物料的流动性不好,即该物料有较大的粘性时,易发生不定量的物料粘连在腔体内壁上的问题(如粘连在计量容器内壁上、卸料仓内壁上),使计量准确的物料不能完全进入物料包,造成物料包的重量不均匀,超出误差范围,从而造成成品包计量合格率低的问题。如用现有的分装机对高价值粘性物料进行小包装(小于50 g)分装,其成品包实际计量值偏离标定计量值大的问题更突出,假如售出这样的成品包,既损害消费者的利益,又影响生产者的商业信誉。如用人工操作分装计量,存在工作效率低,劳动强度大的问题。

针对现有技术的不足,设计一种分装机的防粘连计量装置,采用称重定量方式,合理运用流动气体的附壁作用原理,在计量装置腔体内表面上形成流动稳定、连续地气体保护层,利用高压气膜层阻止粘性物料与腔体内壁表面直接接触,解决分装粘性物料时,粘性物料不定量粘连在腔体内壁面上的问题,确保称重定量准确的粘性物料完全进入物料包,实现分装后的成品包计量精准。

1 粘性物料分装机的整体结构与工作原理

1.1 整体结构

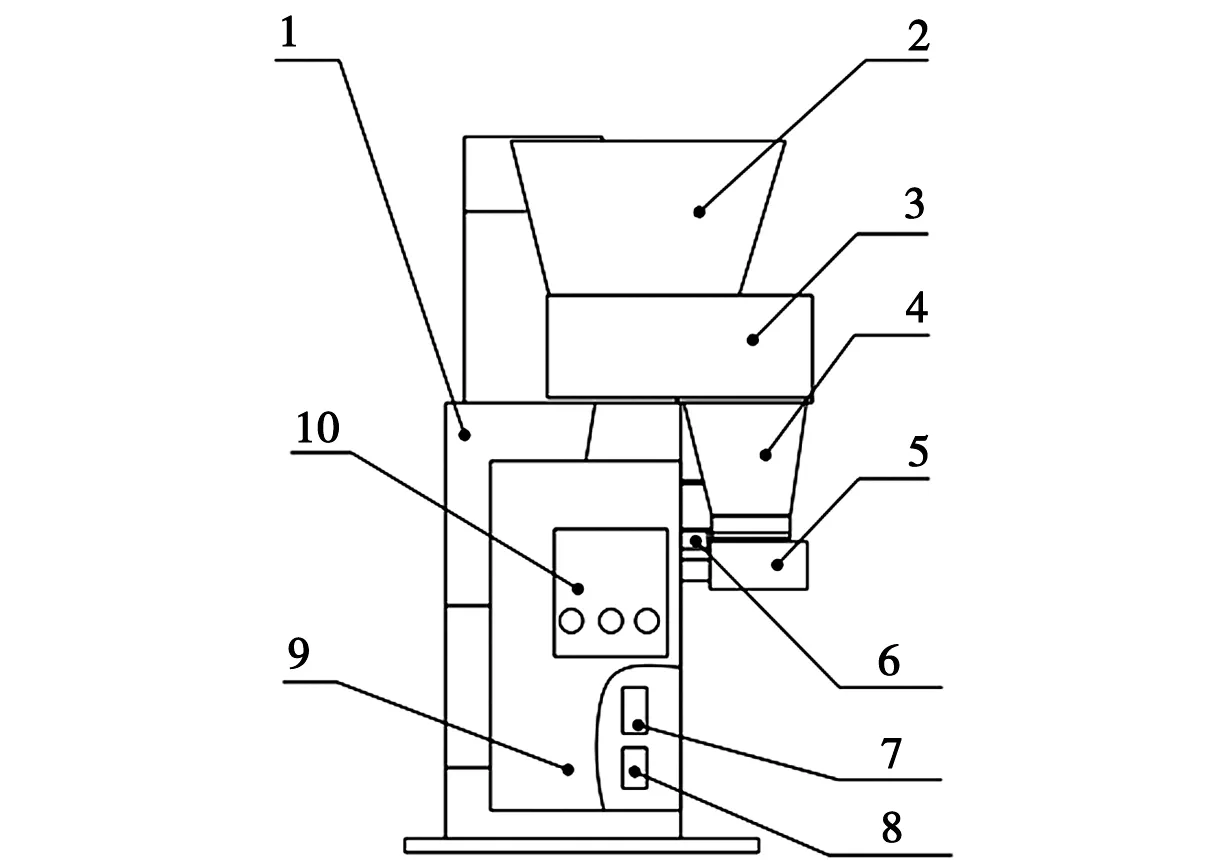

如图1所示,分装机由机架、料仓、振动给料装置、防粘连计量装置、热封装置、电磁装置、总控箱及内置于总控箱内的高压气控制装置、低压气控制装置、PLC控制系统等组成。

1.机架;2.料仓;3.振动给料装置;4.防粘连计量装置;5.热封装置;6.电磁装置;7.高压气控制装置;8.低压气控制装置;9.总控箱;10.PLC控制系统

其结构布局为:在机架上安装料仓、振动给料装置、包装袋热封装置和总控箱,PLC控制系统、高压气控制装置、低压气控制装置和电磁装置合理配置在总控箱内,料仓与振动给料装置相互连通,防粘连计量装置位于振动给料装置下方与包装袋热封装置上方之间部位处,且依次相互连通;PLC控制系统分别与振动给料装置、包装袋热封装置、高压气控制装置、低压气控制装置和电磁装置上的开关、传感器、继电器、电磁阀、接触器等部件电性连接。

1.2 工作原理

按照预设程序,PLC控制系统控制各组成装置依次工作,料仓中的粘性物料由振动给料装置振动输送进入到防粘连计量装置的计量腔内,由电子秤进行常规称重计量,当粘性物料达到计量设定值时,PLC控制系统控制振动给料装置停止振动给料,与此同时,电磁装置控制计量装置的底盖水平滑动打开,粘性物料脱离计量装置的计量腔,进入位于热封装置的包装袋中,由热封装置进行常规封装,至此,完成粘性物料的一次分装过程,随后在PLC控制系统控制下,电磁装置控制底盖水平滑动关闭,振动给料装置重新振动给料,依次循环,进行分装作业。

2 主要系统、装置的设计

2.1 控制系统的设计

应用PLC控制技术实现相关装置的工作控制要求,PLC控制系统与振动给料装置、高压气控制装置、低压气控制装置和电磁装置上的多种开关、传感器、继电器、电磁阀、接触器等部件电性连接,用于信号采集处理、逻辑控制、顺序控制、模拟量控制、运动控制协调控制各装置正常运行。如由PLC控制继电器的通电/断电来实现空气压缩机、真空泵开起/关闭;由PLC控制电磁阀的通电/断电控制底盖直线运动,实现底盖水平滑动的打开/关闭;由PLC控制电磁阀的通电/断电实现管路气体的接通/断开,实现气体温度、压力、流量和速度等的模拟量控制;由PLC进行传感器信号采集处理、对控制对象实时动态进行监控等。

2.2 防粘连计量装置的设计

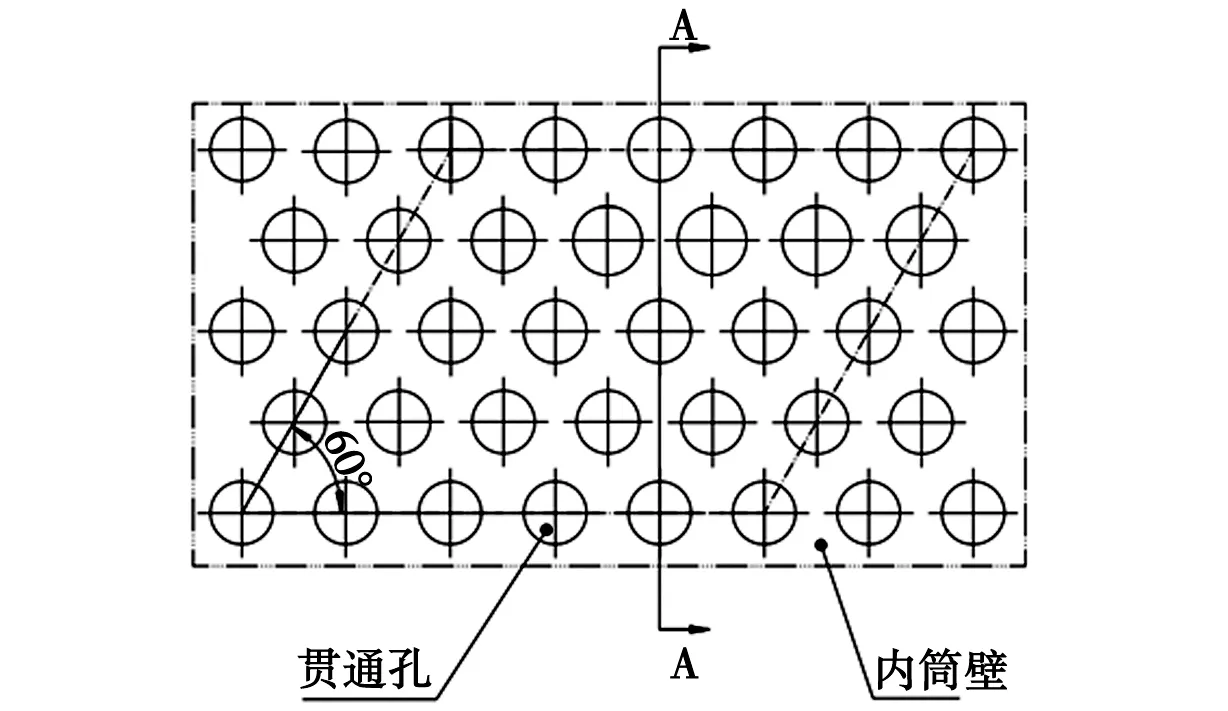

防粘连计量装置由外筒壁、内筒壁、负压环、底盖和电子秤等构成(图2、图3),其整体呈现上大、下小的锥形结构,此种结构布局利于物料的收集及气体在筒壁内表面的流动。在外筒壁内配套安装内筒壁,由外筒壁与内筒壁之间封闭的空腔构成高压气腔,且高压气腔上设立进气口,其通过气管与高压气控制装置出气口连通,用于存储高于计量腔内气压的高压气体;由内筒壁环绕构成计量腔,用于承载计量物料;在内筒壁上规律开设贯通孔(图4),分布区域为从上到下的整个内筒壁上,且贯通孔轴线与内筒壁法线呈下倾角α(图5),此种朝向贯通孔利于高压气腔内高压气体导入计量腔中,并沿内筒壁表面均匀向斜下方流动,形成流动稳定、连续地高压气膜层;负压环气密的配装在外筒壁和内筒壁底端部位上,其内壁面环绕构成负压环内腔,其与计量腔平顺贯通衔接;负压环内部中空形成环形负压腔,且环形负压腔外壁上设立出气口,其通过气管与低压气控制装置进气口连通,在负压环的内壁面底端部位上开设环形孔,此环形孔将计量腔与负压环的环形负压气腔连通,用于将计量腔内壁表面流动的气体导入负压腔;底盖可横向移动地配装在负压环下端部位上,用于封堵负压环,由固装在机架上的电磁装置来控制其打开或关闭;电子秤内嵌入安装在底盖上,且电子秤上平面与底盖上平面平齐,用于物料的称重计量;至此,构建组成粘性物料的防粘连计量装置。

1.外筒壁;2.内筒壁;3.贯通孔;4.负压腔;5.环形孔;6.底盖;7.电子秤;8.负压环内腔;9.负压环;10.高压腔;11.计量腔

1.外筒壁;2.计量腔;3.内筒壁;4.贯通孔;5.负压环;6.环形孔;7.负压环内腔;8.电子秤;9.底盖;10.负压腔

图4 内筒壁结构展开图

图5 图4的A-A剖面图

3 具体实例(胚芽米)的分装过程

胚芽米是保留米的胚芽部分,其它部分则与白米完全相同的一种米。本例所述胚芽米是通过湿式(温水浸泡)加工工艺使胚芽部分萌发,以形成发芽米。其包装前含水率达30%,具有相当大的黏性,用现有包装机分装时,极易粘连在计量容器内壁上,不能完全进入包装袋中,使包装袋中的米量缺失,超出误差范围,从而造成成品包计量合格率低的问题。

在PLC控制系统控制下,电磁装置控制底板将计量腔关闭,总控箱内的高压气控制装置和低压气控制装置依次启动工作,其中的高压气控制装置连续向防粘连计量装置的高压气腔内输入高压气体,充满后的高压气体通过内筒壁上的倾斜通孔持续均匀地进入计量腔内,在流体附壁特性控制下,高压气体贴覆在内筒壁内壁表面上向斜下方持续稳定地流动;此时的低压气控制装置将负压环内环形负压气腔中的气体抽出,使环形负压气腔内气压低于计量腔内的气压,与此同步,沿内筒壁的内壁表面向斜下方流动的高压气体通过负压环上的环形孔流进环形负压气腔内,再经低压气控制装置从环形负压气腔内持续稳定地抽出,至此,在防粘连计量装置的内筒壁内表面上形成流动稳定、连续地高压气膜层。在此条件下,PLC控制系统控制并开启振动给料装置工作,料仓内的胚芽米经由振动给料装置振动输送,进入到防粘连计量装置的计量腔内,并逐渐累积堆落在电子秤上称重计量,基于动态高压气膜层的存在,彻底阻止了胚芽米下落和堆积过程中与内筒壁内壁面的直接接触,避免和消除了胚芽米粘附计量腔内壁面的难题;当累积堆落的胚芽米达到电子秤设定值时,在PLC控制系统控制下,振动给料装置停止振动给料,同时,在PLC控制系统控制下,启动电磁装置控制紧贴在负压环下端面上的底盖水平滑动打开计量腔,堆积在电子秤平面上的胚芽米在底盖水平滑动打开过程中,被负压环下端面全部刮离电子秤平面,在胚芽米自重和高压流动气体吹力共同作用下,快速落入热封装置内的包装袋内,由热封装置完成胚芽米的封装,至此,完成胚芽米的一次分装过程。随后PLC控制系统控制各组成装置依次循环工作,实现胚芽米的连续封装作业。

4 结论

结合当前黏性物料分装作业的实际使用需求,设计了一种配装防粘连计量装置的粘性物料分装机,合理运用流动气体的附壁特性原理,在黏性物料分装作业中,达到黏性物料与计量容器内壁面不粘连、分装计量精准的目的,此分装机具有结构新颖、合理、独特、适用性强、使用可靠、自动化程度高的特点。适用于农药、洗衣粉、小五金、种子、杂粮、小食品、鸡精等常规小颗粒和不规则物料的分装。