一种用于自动真空吸附装置的过滤罐设计

2022-02-19金恒林罗仕安

金恒林,罗仕安

(中国电子科技集团公司第十研究所工程设计中心,四川 成都 610036)

薄板零件数控铣削加工时使用传统加工工艺及虎钳等通用夹具是造成零件变形的主要原因[1],而采用真空吸盘辅助装夹可以有效解决薄板加工变形的问题[2]。薄板类零件数控铣削加工时采用真空吸盘不仅能够促进生产成本的降低,而且能够有效提高零件的加工质量与效率[3]。目前数控铣削加工所使用的真空吸盘还存在一些不足,其中亟待解决的是自动化应用故障率高和吸附安全隐患问题。更换零件和加工过程中会有切屑和切削液被吸入真空吸附装置,废液的累积将引起真空吸附装置吸附压力不稳定甚至出现故障,需要人工定期清理、维护,因此迫切需要解决真空吸附装置自动化应用中存在的问题。

通过自动过滤装置防止切屑和切削液被吸入真空吸附装置,既能保障真空吸附装置稳定和可靠,又能实现真空吸附装置自动化应用。目前,过滤空气中水和杂质的过滤装置如压缩空气干燥罐、空气油水分离器、空气过滤器等已经得到广泛应用,但这些产品的功能仅限于过滤和储存,需要操作人员定期排液和清理、更换滤芯,不能满足自动化应用的需求,因此需要设计一种能够在数控铣削加工环境下长期稳定工作的自动过滤装置。

1 过滤罐设计

1.1 功能特点

在更换加工零件时,切屑和切削液会进入真空吸盘吸附区域,再次启动真空吸附装置加工零件时,切屑和切削液就会被吸入真空吸附装置,细小的切屑和具有腐蚀性的切削液会造成真空吸附装置自动控制器件故障和真空泵故障,切削液累积较多时就会导致吸附压力不稳定,存在安全隐患,而且需要人工清理。为解决上述问题,设计了一种用于自动真空吸附装置的过滤罐。

真空吸附装置包括通用真空吸盘和真空泵,过滤罐安装于两者之间,其应具有以下功能:1)实现真空吸盘吸附区域的空气、切屑和切削液自动分离;2)废液的临时储存;3)工作过程中能自密封,停机后自动排放废液。

1.2 自动过滤罐详细设计

1)过滤罐容积计算。

过滤罐容积V罐根据吸盘残留切削液量设计。真空吸盘通常为网格状结构,如图1所示,凸起为支撑块,用于支撑被加工零件,更换零件时切削液流入凹槽内,再次启动真空吸附装置时流入凹槽的切削液会被吸进过滤罐,因此理论上过滤罐容积必须大于吸盘凹槽容积。凹槽为吸附区域,同时也作为密封条安装槽,安装槽长宽均设计与密封条直径d相等,即σ=d;凹槽深度τ通常为密封条直径的0.9倍,吸附时密封圈有0.1d压缩量,以保证密封性能[4],即τ=0.9d。

图1 吸盘及其表面结构图

凹槽容积V:

V=(n1×σ×L+n2×σ×W-n1×n2×σ2)×τ

(1)

式中:n1为宽度方向沟槽数;W为吸盘宽度;n2为长度方向沟槽数;L为吸盘长度。

设定过滤罐安全系数为2,即罐内废液深度不能超过罐体高度的1/2,因此:

V罐=2V=2(n1×σ×L+n2×σ×W-n1×n2×σ2)×τ

(2)

2)过滤罐结构设计。

过滤罐只有两种状态,一种是吸附加工过程中自密封状态,另外一种是停机后自动排液状态。过滤罐设计成直径为φ罐的圆筒,罐体设计有观察窗,方便观察罐内废液液位。

过滤罐利用切屑和切削液自身重力实现真空吸盘吸附区域的空气、切屑和切削液自动分离,如图2所示,过滤罐体顶部设计有进、出口,空气、切屑、切削液同时经过入口进入过滤罐体时,切屑和切削液由于重力作用落到过滤罐底部,空气通过出口被真空泵抽走,从而实现自动分离;过滤罐体下方是带有排液口的盖板,排液口数量及排液口直径根据罐内废液量设计,以在规定时间内完成排液。过滤出的废液和切屑将储存于罐内。

图2 过滤罐结构图

3)过滤罐自密封设计。

由于过滤罐是安装在数控机床内,过滤的是切屑和切削液混合物,若主动控制排液口开合需要控制电路、电磁阀等电子元件,数控加工过程中的切屑会造成阀卡死,且切削液会腐蚀电子元件,而采用图2所示自适应密封垫密封,结构简单可靠。过滤罐的工作原理:工作时罐内抽真空到大约-90 kPa,此时罐内与罐外存在90 kPa压力差,在大气压作用下密封垫被吸附在密封罐底面,自动封住排液口,真空度越高密封垫贴合越紧密,密封效果越好,即使有切屑黏在密封垫表面,由于密封垫为橡胶材质,有一定弹性,因此在大气压作用下仍然可以与排液口贴合紧密,保证密封效果。

运用ANSYS仿真分析密封垫的形变量,指导密封垫设计。工作状态下密封罐内的压力为-90 kPa,排液口由4个直径为10 mm的孔组成,要求密封垫形变量为0.1 mm≤ε≤0.5 mm。若密封垫形变过大将有疲劳断裂风险,也有被吸入罐内风险,造成真空吸附装置失效,带来安全隐患;若密封垫刚度过大,则切屑会导致密封垫与排液口不能良好贴合,存在泄漏隐患。

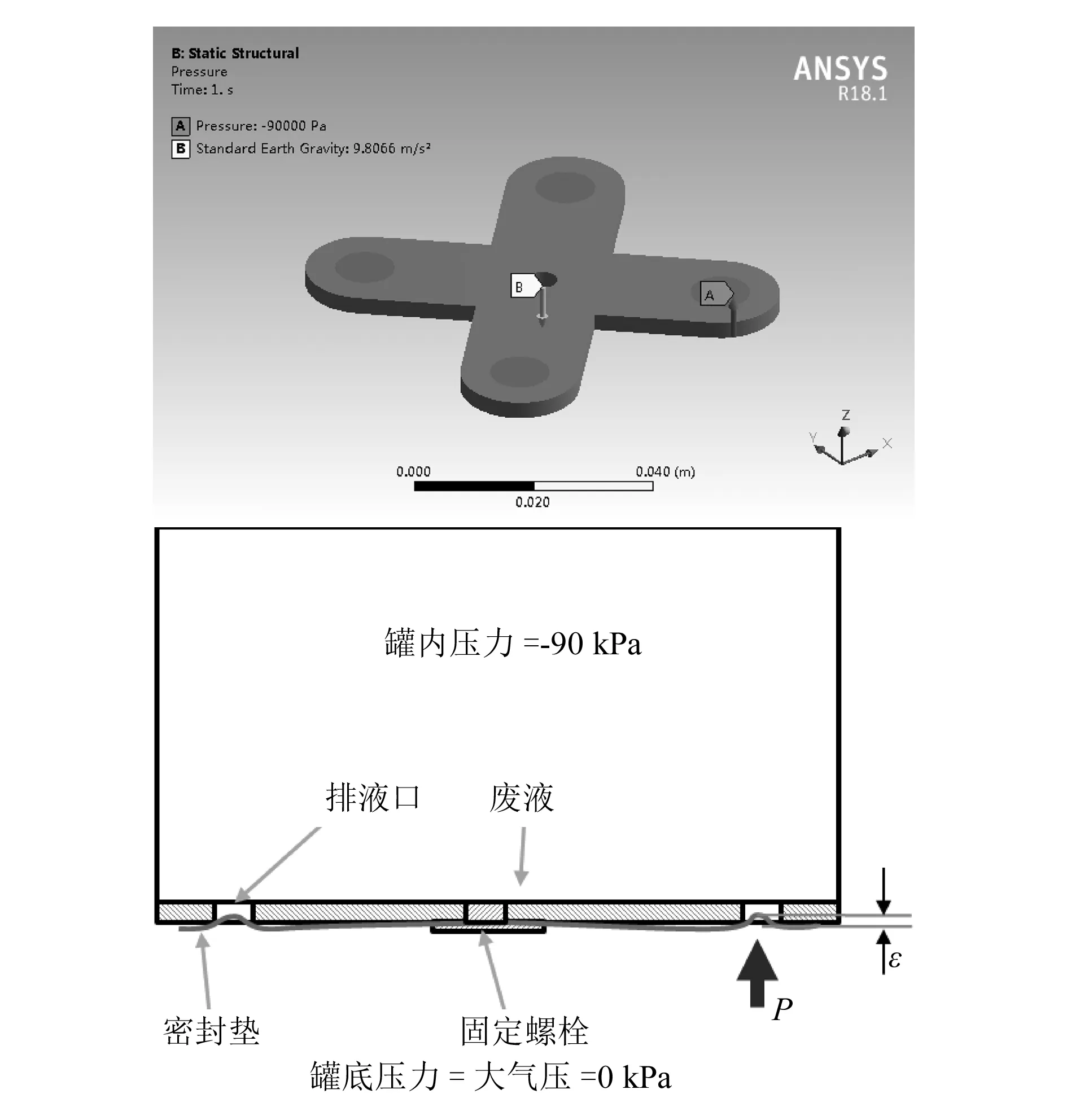

边界条件设定如图3所示:密封垫为4个尺寸为20 mm×30 mm硅橡胶条,其弹性模量E=7.84 MPa,泊松比ν=0.47,密度为980 kg/m3;罐内压力为90 kPa,排液口直径为10 mm。

图3 工作吸附受力状态

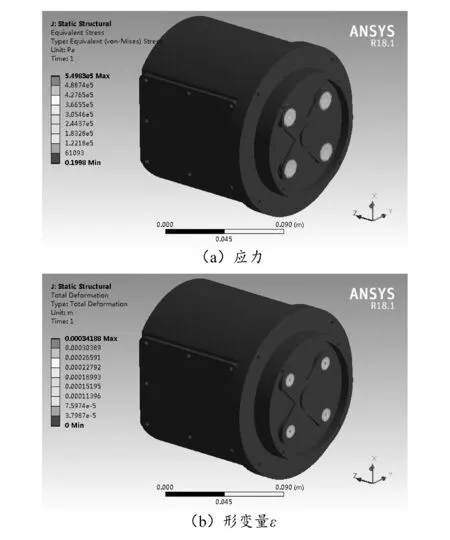

密封垫厚度为2 mm时,工作状态下的密封垫应力和形变量ε仿真结果如图4所示。

图4 密封垫2 mm工作吸附状态仿真结果图

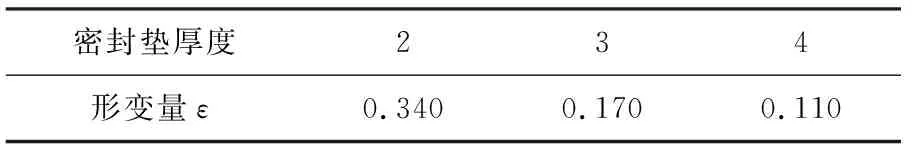

同样边界条件下对密封垫厚度为3 mm和4 mm时进行仿真分析。3种厚度密封垫工作状态下的形变量ε仿真结果见表1。

表1 吸附状态橡胶密封垫形变量 单位:mm

由仿真结果可以看出,排液口孔径为10 mm,橡胶密封垫厚度分别为2 mm、3 mm、4 mm时密封垫的形变量均满足使用要求,但厚度为4 mm时硅橡胶密封垫刚度偏大,因此密封垫厚度为2~3 mm比较适合。若排液口孔径增大,可将密封垫适当加厚,反之则减薄。

4)过滤罐自动排液设计。

若采用主动排液需要设计控制电路、使用泵等,存在可靠性和安全隐患,且成本高、结构复杂。而采用图2所示密封垫结构,通过设计合适刚度实现自动排液,结构简单可靠。自动排液工作原理:停机后罐内压力恢复至与大气压相等,切屑和切削液受到重力作用,对密封垫施加压力P液,而且废液越多压力越大,密封垫形变量越大,排液速度越快,且排液口数量越多、孔径越大排液越快;切屑在废液底部,优先随废液排出,自动排液结束后切屑不会在密封垫表面残留,消除切屑对密封垫自密封的影响。

要求密封垫变形后0.1 mm≤ε≤ 0.5 mm,且罐内废液深度达到H=5 mm时ε≥0.1 mm,即可正常自动排液,因为形变量ε过小切屑和切削液不能顺利排出,为了保证再次工作时密封垫能够自动被吸附至过排液口端面,要求密封垫形变量ε≤0. 5 mm。

每个排液口与密封垫都形成悬臂梁结构,受力如图5所示,密封垫受自身重力G和废液压力P液作用,可通过叠加载荷形变量计算出ε,均布载荷q为密封垫自身单位体积重力[5]。

图5 密封垫受力分析图

停机排液状态下仿真边界条件的设定如图6所示。

图6 停机排液受力状态

密封垫厚度为2 mm时,停机排液状态下密封垫受力和形变量ε仿真结果如图7所示。

图7 密封垫2 mm停机排液状态仿真结果图

同样边界条件下对密封垫厚度分别为3 mm和4 mm进行仿真分析。3种厚度密封垫在停机排液状态下的形变量见表2。

表2 排液状态橡胶密封垫形变量 单位:mm

由仿真结果可以看出,停机排液时,在排液口孔径为10 mm,橡胶密封垫厚度分别3 mm、4 mm时密封垫的形变量满足使用要求,而2 mm厚度的密封垫偏软,存在不能自密封的风险,因此厚度3~4 mm的密封垫比较适合。若排液口与螺栓距离增大,则形变量ε会增加,密封垫应适当加厚,反之可减薄。

综上所述,密封垫设计尺寸为长30 mm×宽20 mm、排液孔直径为10 mm、厚度为3 mm时,既能满足自密封要求,也能满足自动排液要求。

2 结束语

本文设计的过滤罐结构简单、性能可靠、成本低,解决了切屑和切削液被吸入真空吸附装置导致真空吸附装置自动控制器件失效和真空泵损坏等问题,避免切削液累积较多时存在吸附压力不稳定等安全隐患,且实现了切屑和切削液的自动排放,无需人工清理,降低了劳动强度,为真空吸附装置的自动化解决了关键技术难题。

本文主要从理论角度设计切屑和切削液过滤罐体积以及自密封结构,实际应用时应该考虑可能存在零件表面平面度不够导致的密封不良、加工过程中切削液会持续被吸入过滤罐的情况,必要时过滤罐体积应适当增加,只有保证过滤罐容积足够时才能实行24 h无人值守加工。本文的分析只针对一种材料属性,实际应用时应根据材料属性具体分析计算密封垫尺寸。后续将通过试验方法对切屑和切削液过滤罐的过滤效果进行应用验证。