基于Web的数控加工铣削参数优选模型的研究

2022-02-19杨晓刚

杨晓刚,姚 艳

(陕西国防工业职业技术学院智能制造学院,陕西 西安 710300)

众所周知,数控加工铣削参数的优化选取是一个时变的、非线性的复杂工程问题[1-2],而解决此问题最有效的方法就是运用人工神经网络建立模型[3]。在非线性动态系统辨识中最常用的有反向传播(back propagation,BP)神经网络和径向基函数(radial basis function,RBF)神经网络[4]。从算法可塑性方面来看,尽管BP算法收敛速度较慢,但其可通过改进来提高,总体优越性还是显而易见的,因此本文选用BP神经网络来实现数控加工铣削参数的优化选取。

1 构造BP神经网络模型

1.1 试验数据选取

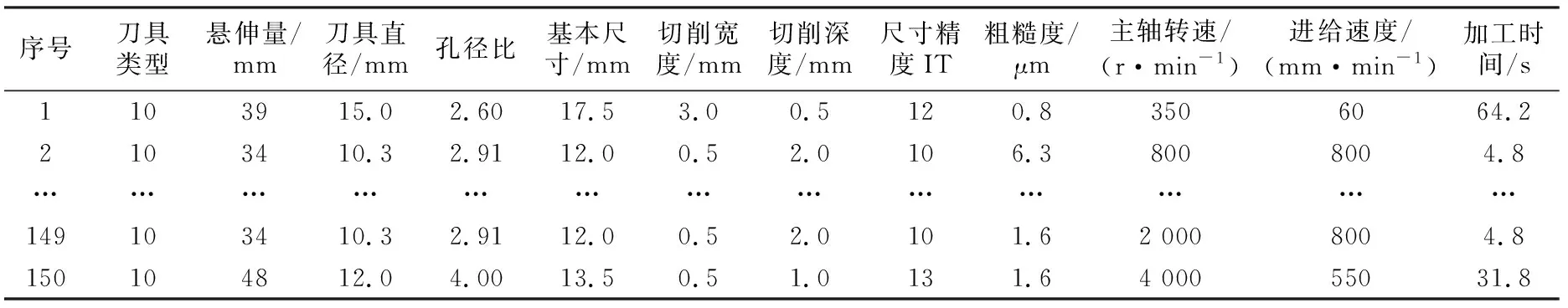

样本数据是否合理,关系到BP神经网络模型的收敛速度和预测精度能否得到保障[5]。本文以多目标优化为原则来完成样本数据的选取,即以中间公差、表面粗糙度和加工效率3个目标以不同的权重比例来共同优化选取[6]。最终所选样本数据见表1。

表1 样本数据选取表

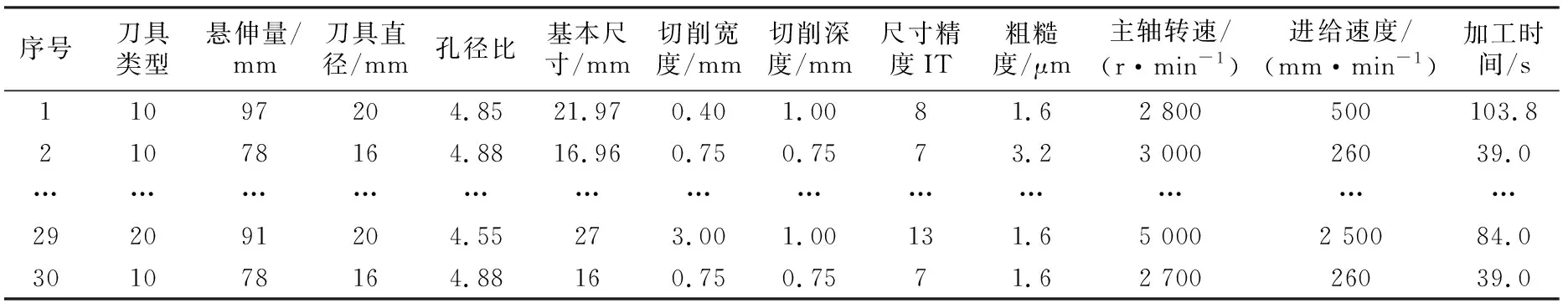

验证数据取样本总数20%较合适,本文所选验证数据由训练样本数据(小于总样本数据5%)、试验数据(小于总样本数据15%)与现场加工数据(小于总样本数据5%)组成。最终确定如表2所示的30条验证数据。

表2 验证数据选取表修改

1.2 设计输入、输出层神经元数

输出层由主轴转速n、进给速度vf和加工时间T3 个神经元构成。输入层由基本尺寸、表面粗糙度、切削深度、切削宽度、刀具类型、刀具孔径比、刀具直径、尺寸精度等9个神经元构成[7]。隐含层数量通过实际运行调整来确定[8],通过大量试验可知,预测误差最小时神经元个数是36,因此最终确定神经网络结构为9-36-3,如图1所示。

图1 BP神经网络结构示意图

1.3 神经网络程序设计

本文用MATLAB神经网络工具箱newff函数创建一个以1×10-4为收敛精度的单隐层BP神经网络[9]。

net = newff (PR,[S1,…, Sn],{TF1,…, TFn},BTF,BLF,PF)

其中PR确定R个输入量的最大、最小值;[S1,…,Sn]确定每层神经元数量,本文取Sn=3;{TF1,…,TFn}确定每层所用转移函数名,分别取tansig、purelin;BTF确定训练函数名,取traindgx、mse表征;其余参数根据实际情况选取。

2 训练BP神经网络模型

2.1 提高网络泛化能力

本文通过归一化处理样本数据来提高BP神经网络模型的泛化能力[10],所采取的归一化方法要求对每列样本数据都要进行处理,从而保证每列样本数据都能均匀分布在-1~1。通过对归一化方法的研究与分析,采用人工神经网络样本数据归一化方法。本文BP神经网络模型各样本数据归一化处理方法见表3。

表3 样本数据归一化方式统计

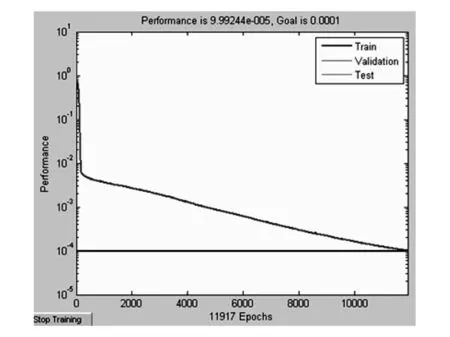

2.2 神经网络训练误差曲线

在完成样本数据归一化处理和网络程序设计后,就可以大量训练网络模型[11-12]:设置BP神经网络权值和阈值的初始值,训练BP神经网络,通过不断调整权值、阈值,减少net.performFcn值,直到所训练网络的误差平方和小于误差目标1×10-4。最终BP神经网络训练误差曲线如图2所示。

图2 误差曲线图

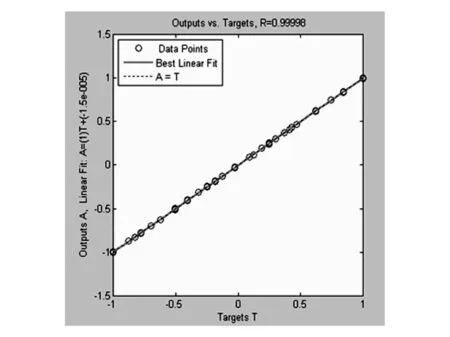

2.3 神经网络性能测试曲线

BP神经网络训练完成后,使用sim函数检验网络性能,使用postreg函数分析训练结果,测试程序如下:

a=sim(net,p);[m,b,r]=postreg(a,t)

如图3神经网络性能测试图所示,postreg函数返回了3个值(m=0.999 9,b=-1.495 7E-005,r=1.000 0)。图中“○”表示输出数据,实线表示理想回归直线,虚线表示最优回归直线。从图3可以看出,此训练好的神经网络拥有良好性能。

图3 性能测试图

3 对比BP神经网络预测及验证数据

将验证数据输入到已训练好的BP神经网络中进行输出验证,如图4所示。由图可以看出,除了少数预测数据与验证样本数据不符外,绝大部分预测数据与验证样本数据是吻合的,已基本实现铣削参数的优选。

图4 样本与预测数据对比图

BP神经网络预测精度采用预测相对误差来表示。预测与试验误差对照见表4。

表4 预测与试验误差对照表

通过表4中的对比分析,可以看出达到了对参数优选的预测效果。

4 开发基于Web的数控铣削参数优选模型

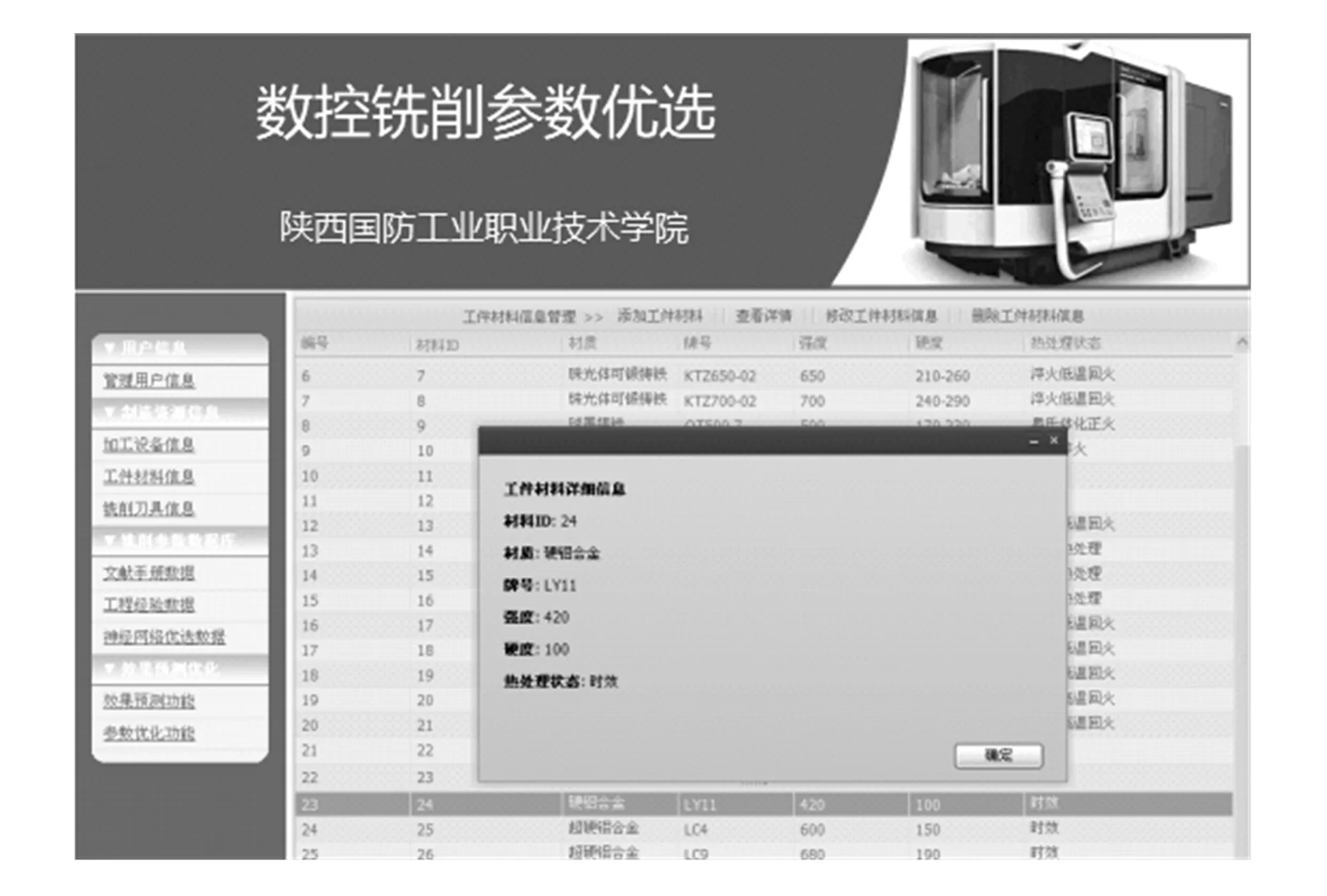

本文利用上述BP神经网络数控铣削参数优选模型的研究成果,结合企业实际需求,采用JSP技术和B/S模式,开发基于Web的数控加工铣削参数优选模型,实现企业数控加工铣削参数网络化优选查询。图5是部分信息查询界面,图6,7是部分数控铣削参数优选管理界面。

图5 工件信息选取查询界面

图6 参数优选界面(一)

图7 参数优选界面(二)

5 结束语

本文对数控加工铣削参数优选问题进行了深入研究,利用人工神经网络技术和计算机网络技术相结合的方法开发了基于Web的数控加工铣削参数优选模型。实践证明它实现了企业数控加工铣削参数网络化优选查询,大大提高了数控加工效率、产品加工质量和企业经济效益。由于时间比较仓促,整体研究工作还有不足的地方,后面可以尝试采用全局最优算法、遗传算法来优化BP网络模型的权值和阈值,使其收敛速度更快、拟合与预测精度更高。