摩擦力矩优化的滚珠丝杠副可靠性增长试验研究

2022-02-19林炜国冯虎田

林炜国,祖 莉,王 凯,冯虎田

(1.南京理工大学机械工程学院,江苏 南京 210094) (2.数控机床功能部件共性技术工业和信息化部重点实验室,江苏 张家港 215600)

数控机床的发展使行业对滚珠丝杠副的性能要求逐渐提高,可靠性作为滚珠丝杠副最重要的服役性能之一[1-2],越来越受到重视。然而目前滚珠丝杠副可靠性水平较低,且缺乏试验研究,可靠性增长体系急需完善[3]。

可靠性增长是指产品在设计、加工、生产过程中,可靠性评估指标随着产品的不断改良而逐渐提升的过程。李大伟等[4]提出武器系统可靠性鉴定试验方案;赵静一等[5]提出液压促成器可靠性增长试验方法;邢云燕等[6]提出基于Bayes的可靠性增长评估方法;葛甜等[7]针对盘式刀库提出可靠性增长试验方法;金向明等[8]提出航空发动机可靠性评估模型;石田俊雄等[9]提出滚动直线导轨可靠性试验装置及方法,但未就此进行试验研究。综上所述,不同领域所使用的可靠性评估模型有所不同,且尚未针对试验样本量较少的滚珠丝杠副可靠性增长试验进行研究。

滚珠丝杠副的磨损主要体现为预紧力退化,因此预紧力大小对可靠性增长具有决定性作用。胡建忠等[10]通过坐标变换计算双螺母滚珠丝杠副轴向预紧力;王志荣等[11]基于振动特性对滚珠丝杠副预紧力丧失进行诊断;Zhou等[12]提出了新的滚珠丝杠副预紧力计算方法。上述研究对预紧力的预测具有借鉴意义,但并未将预紧力与可靠性增长相结合进行研究。

本文基于滚珠丝杠副磨损量与摩擦力矩的关联性,分析摩擦力矩变动量对可靠性的影响;结合滚珠丝杠副样本小、故障少的特点建立可靠性增长评估计算模型,并提出可靠性增长试验方法,选用摩擦力矩优化前后不同厂家的滚珠丝杠副进行可靠性增长试验验证。

1 摩擦力矩波动性计算

预紧力的大小直接影响滚珠丝杠副的使用效果,较小的预紧力无法满足承载需要,过大的预紧力会产生附加载荷,加快滚珠丝杠副的磨损。

加工误差使得滚珠丝杠的滚道参数存在差异,进而导致螺母移动至不同位置时的预紧力不同[13],而不同的预紧力将对丝杠的磨损产生不同的影响。基于Archard磨损理论,滚珠丝杠副的磨损量计算模型为[14]

(1)

式中:w为磨损体积;ks为无量纲磨损常数,对于润滑条件良好的轴承钢材料取值10-9;σs为滚道的受压屈服极限;Fn为单个滚珠所受的法向力;s为滚珠相对滑动距离。

滚珠磨损体积为磨损深度Δh与接触面积的乘积,即

w=Δh·ΔA=Δh·πab

(2)

式中:ΔA为滚珠与滚道的接触面积;a,b分别为接触面椭圆的长、短半轴。

在承受轴向外加载荷Fa0时,滚珠丝杠副的轴向力Fa为

Fa=Fa0+Fp

(3)

式中:Fp为滚珠丝杠副预紧力。则滚珠丝杠副单个滚珠所受法向力Fn为

(4)

式中:α为滚珠接触角;λ为螺旋升角;z为滚珠丝杠副的有效承载滚珠个数。

整理可得滚珠丝杠副滚珠磨损深度Δh为

(5)

根据文献[12]提出的基于空载摩擦力矩的预紧力Fp计算公式为

(6)

式中:rm,rb分别为丝杠滚道、滚珠的半径;μ0为摩擦系数;Mtest为实测摩擦力矩值。

由此可知,滚珠丝杠副的磨损与预紧力的大小正相关,与空载摩擦力矩也正相关。由于滚珠丝杠副各位置的摩擦力矩并不是完全相同的,因此需要测量滚珠丝杠副摩擦力矩的变动量η,计算公式为

(7)

式中:Mmax,Mmin,Ma分别为所测滚珠丝杠副摩擦力矩的最大值、最小值以及均值。

滚珠丝杠副有效行程内摩擦力矩的变动量越小,滚珠丝杠副运行平稳性越好,磨损越均匀;反之,摩擦力矩的变动量过大,各位置的预紧力差别较大,在使用中各滚道的磨损会严重不一致,直接影响滚珠丝杠副的可靠性。

2 可靠性增长评估计算模型

滚珠丝杠副一般为小批量生产且运行过程中故障较少,故采用小样本MTBF评估方法进行可靠性增长评估,通过统计计算滚珠丝杠副运行过程中跑和转数、故障等级、加载情况等数据计算平均故障间隔时间MTBF,并对MTBF数值进行对比与分析。

2.1 故障的统计与计算

滚珠丝杠副运行中存在不同类型的故障,且不同的故障对滚珠丝杠副使用寿命的危害程度不同,轻微故障一般不会算作1个故障,而是根据其对滚珠丝杠副使用寿命的危害度进行加权计算,加权系数见表1[15]。计算滚珠丝杠副运行过程中的故障总数时,需根据滚珠丝杠副故障的加权系数求和,其中周期性故障记为1个故障,按照加权系数计入故障数。

表1 滚珠丝杠副故障危害度等级表

2.2 MTBF计算

可靠性增长试验中,一般采用加速试验,即施加一个大于基础载荷F0的当量轴向载荷,因此需要引入一个加速系数G:

G=S3=(Fa/F0)3

(8)

式中:S为外加轴向载荷Fa与基础载荷F0的比值。

使用单边置信区间下界的区间估计方法,以90%的置信区间,使得计算出的MTBF值有90%的概率为准确值,即

(9)

(10)

(11)

则同批次样本的MTBF为

(12)

MTBF=M×MRBF

(13)

式中:M为当量转换系数,h/r,其与机床类型、机床加工对象有关,M=4×10-4h/r。

通过该模型评估滚珠丝杠副的可靠性增长主要包括两个方面:1)比较MTBF大小。MTBF可直接反映当前状态下滚珠丝杠副的可靠性水平,MTBF越高,滚珠丝杠副平均故障间隔时间越长,可靠性水平越高,对比可靠性增长前后的MTBF变化,可以检验可靠性增长措施的有效性。2)对发生故障的危害等级进行分析。当出现危害度较小的故障时,多数情况下可以采取某些措施进行修复,而出现危害度较大的故障时,则表示滚珠丝杠副在设计加工阶段存在缺陷,需要进行优化改进,并通过大批量可靠性增长试验修正缺陷,以提升滚珠丝杠副的可靠性水平。

3 可靠性增长试验

3.1 试验样件

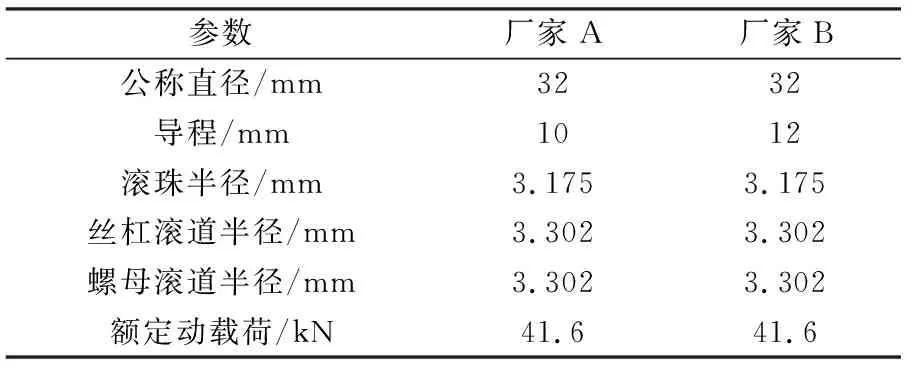

选取国产A、B两个厂家的32型号P2级精度的滚珠丝杠副样件进行可靠性增长试验。样件编号为A1~A4,B1~B4。首先对滚珠丝杠副进行可靠性摸底试验,然后根据摸底情况对滚珠丝杠副摩擦力矩变动量进行优化改进,并进行可靠性增长验证试验。优化前后样件的尺寸参数一致,但预紧力波动性得到明显提升,样件具体参数见表2。

表2 滚珠丝杠副参数表

3.2 试验设备

分别使用3个试验台进行跑和试验与检测试验。图1为滚珠丝杠副精度保持性试验台,该试验台的两根丝杠可以同时进行可靠性跑和试验,涡流制动器对丝杠副加载,拉压力传感器测量加载力大小,状态监测模块监测丝杠副运行过程中的温升、振动情况;图2为滚珠丝杠副行程误差试验台,用来检测试验过程中的精度退化情况,装有测量滚珠丝杠实际轴向位移以及旋转角度的激光位移传感器和圆光栅,可实现丝杠、丝杠副行程误差的测量;图3为滚珠丝杠副摩擦力矩试验台,该试验装置通过力传感器测量滚珠丝杠副的摩擦力矩。

图1 滚珠丝杠副精度保持性试验台

图2 滚珠丝杠副行程误差试验台

图3 滚珠丝杠副摩擦力矩试验台

3.3 试验流程

试验流程如图4所示。滚珠丝杠副发生行程误差超差或者预紧力二次丧失均为不可修复性故障,因此当发生以上故障时,停止可靠性试验。

图4 滚珠丝杠副可靠性增长试验流程

4 试验结果与分析

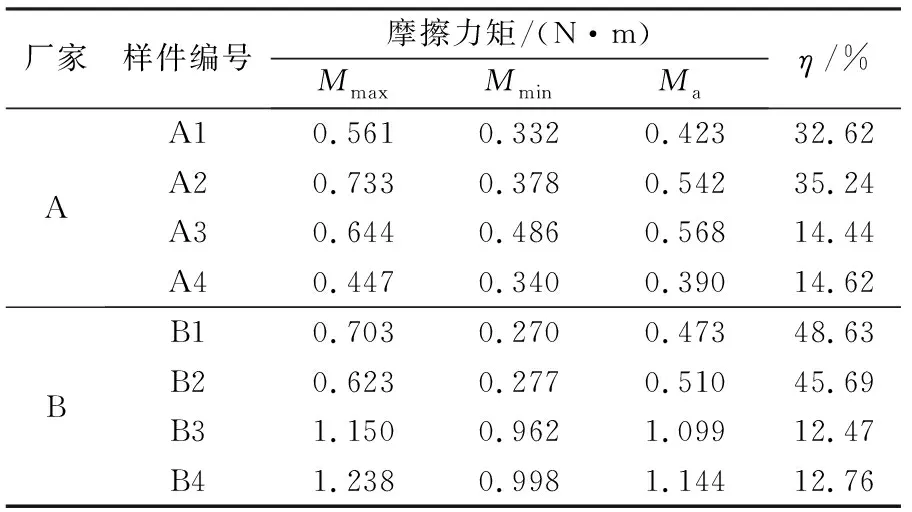

表3所示为厂家A、B摩擦力矩优化前后滚珠丝杠副样件摩擦力矩变动量,由表可知,厂家A、B丝杠摩擦力矩优化后摩擦力矩变动量明显降低,厂家A平均降低21.86%,厂家B平均降低34.55%,其中样件B1、B2的摩擦力矩变动量最大。

表3 各丝杠副摩擦力矩数据表

表4所示为各滚珠丝杠副运行过程中故障统计表,由表可知,丝杠A1、B1的故障较多,丝杠B3、B4运行中无故障出现,说明摩擦力矩变动量越小的丝杠副,发生的故障越少。

表4 各丝杠副故障数据表

基于各滚珠丝杠副的故障情况计算厂家A、B摩擦力矩优化前后的滚珠丝杠副可靠性MTBF。各样件运行次数见表5,滚珠丝杠副运行时加速度a为5.5 m/s2,工作台加上零件与夹具的总质量m约为500 kg,导轨的动摩擦系数μ为0.035,因此在快移过程中丝杠所受的轴向载荷F为

F=ma+μmg=2 921.5 (N)

(14)

厂家A、B滚珠丝杠副的基础载荷均相等,为2 921.5 N,则加速系数G为

G=S3=9.744

(15)

则厂家A预紧力优化前的样件A1、A2可靠性MTBF计算如下:

(16)

MTBF=M×MRBF=5 348(h)

(17)

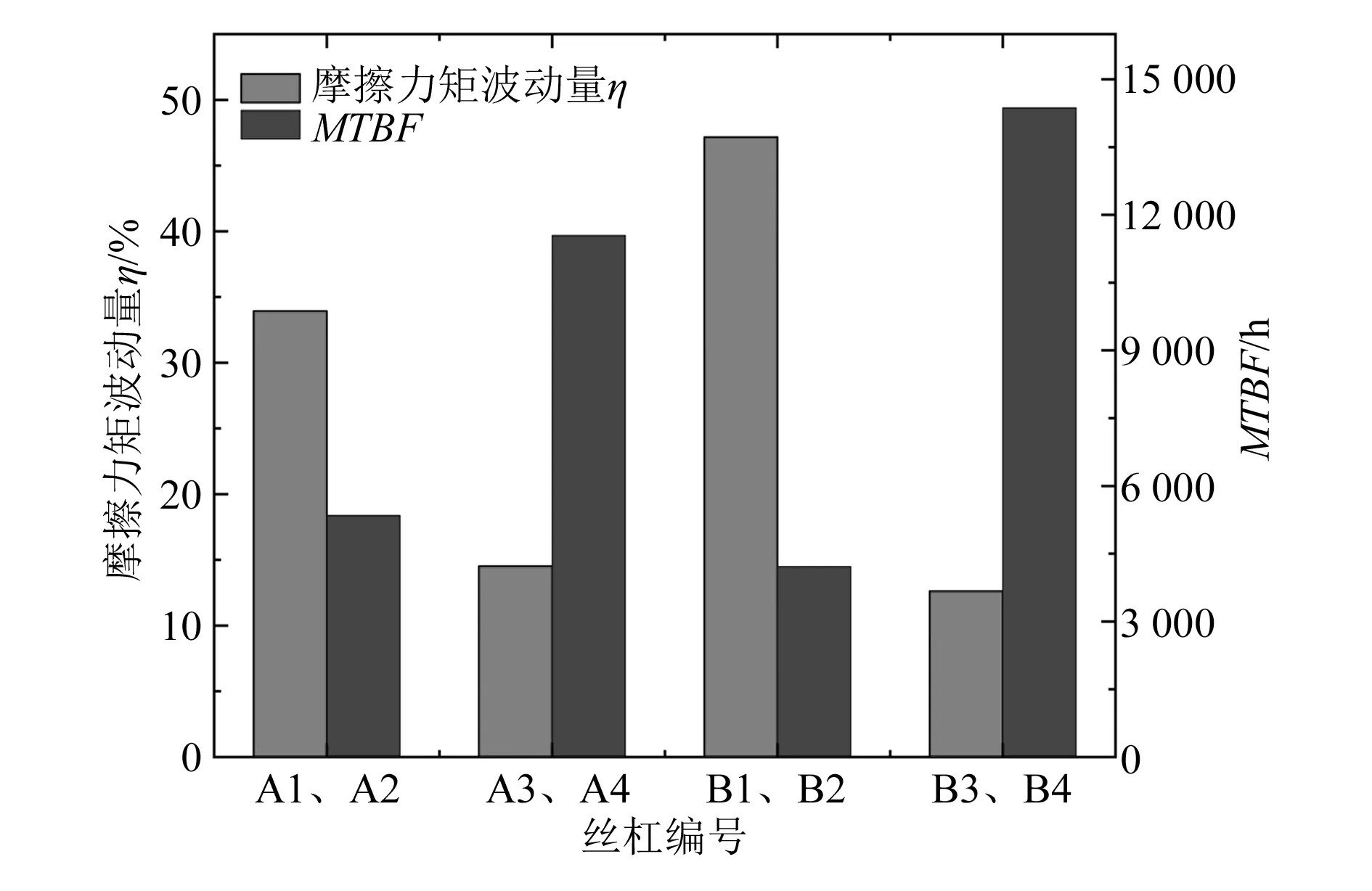

相应地,厂家A、B各样件的可靠性MTBF数值见表6,各样件的摩擦力矩变动量与MTBF对比如图5所示。由图可知,滚珠丝杠副摩擦力矩变动量越大,可靠性MTBF水平越低,变动量越小,可靠性MTBF水平越高,厂家A摩擦力矩变动量降低21.86%,MTBF提升6 196 h,厂家B摩擦力矩变动量降低34.55%,MTBF提升10 149 h,说明控制摩擦力矩的变动量对可靠性增长有直接的促进作用,变动量控制越好,可靠性水平越高。

表5 各样件运行次数表

表6 厂家A、B摩擦力矩优化前后MTBF数据表

图5 各样件摩擦力矩变动量与MTBF对比

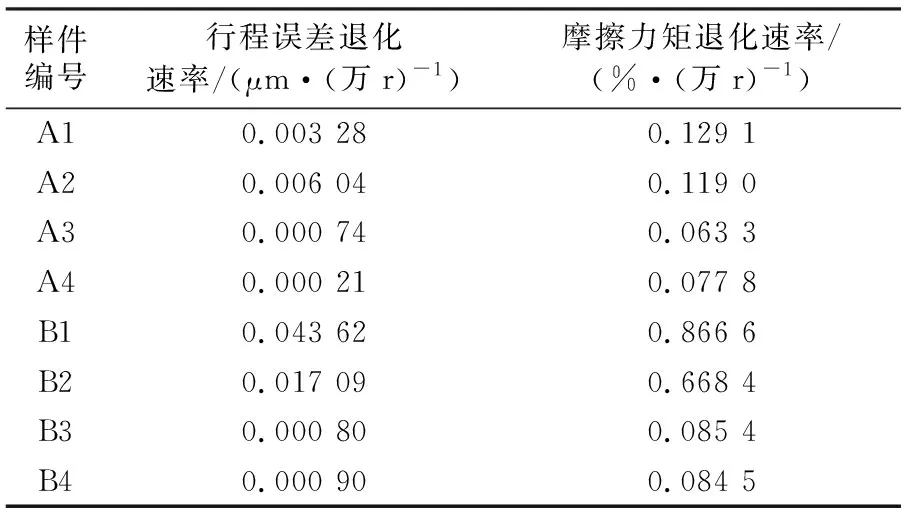

表7所示为试验中摩擦力矩以及行程误差退化速率统计表。结合表3与表7可知,厂家A、B对滚珠丝杠副摩擦力矩优化后,摩擦力矩以及行程误差退化速率明显减小,说明摩擦力矩变动量越小,磨损速率越慢,进一步验证了可靠性增长试验中控制摩擦力矩变动量的必要性。

表7 各丝杠摩擦力矩、行程误差速率统计表

5 结论

本文基于摩擦力矩变动量进行滚珠丝杠副可靠性增长试验研究,提出了可靠性增长试验方法,并对厂家A、B摩擦力矩优化前后的滚珠丝杠副样件进行可靠性增长试验,得出主要结论如下:1)滚珠丝杠副的磨损与摩擦力矩正相关,当摩擦力矩波动时,将导致滚珠丝杠副磨损不均匀,使得滚珠丝杠副发生故障的概率明显提高,可靠性水平降低。2)采用小样本MTBF计算模型对滚珠丝杠副可靠性进行评估,既可以直接对比MTBF的变化,验证可靠性增长措施的有效性,又可以根据故障情况对滚珠丝杠副进行针对性的优化改进。3)根据提出的可靠性增长试验方法,对摩擦力矩优化前后的国产A、B厂家的滚珠丝杠副进行可靠性增长试验,同时监测试验中各指标退化的情况。试验结果表明,降低摩擦力矩变动量促使MTBF明显提升,通过对比分析摩擦力矩、行程误差退化速率验证了控制摩擦力矩变动量的必要性。