全氟己基乙醇的合成工艺研究

2022-02-19徐万鑫

徐万鑫

(福建三农新材料有限责任公司,福建 三明 365000)

全氟己基乙醇是含长度为6 个碳的全氟碳链的醇类化合物,属全氟烷基乙醇的一种,是生产氟精细化学品的中间体。因其优越的表面性能,在织物处理剂、表面活性剂和医药中间体等领域有广泛应用[1]。

工业上常用全氟烷基乙基碘的间接水解法制备全氟烷基乙醇。雷志刚等[2]将全氟烷基乙基碘、混合溶剂和水在140 ℃~160 ℃下常压回流10~20 h,反应液经水洗、分层、精馏等操作后,全氟烷基乙基碘的转化率为98%,全氟烷基乙醇收率达到90%。欧阳勇等[3]公开了一种全氟烷基乙醇的制备方法,采用全氟烷基乙基碘、一种羧酸盐和醇溶剂酯化生成羧酸全氟烷基乙酯,将羧酸全氟烷基乙酯、碱和醇水溶剂混合后在室温下搅拌3~48 h,经萃取、过滤和减压蒸馏得到高纯度的全氟烷基乙醇,并在实施例中制备全氟己基乙醇,其收率为86%。孙道德等[4]公开了一种全氟烷基乙醇的制备方法,以全氟烷基乙烯为原料,在无机酸催化下与甲醇发生亲电加成反应,生成全氟烷基乙基甲基醚,再与氢碘酸在20 ℃~120 ℃下反应2~8 h,经蒸馏、减压蒸馏得到全氟烷基乙醇。魏奇等[5]公开了一种利用氟烷基碘乙烷与过氧乙酸反应制备全氟烷基乙醇的方法,中间产物在脂肪醇溶剂和无机强碱溶液中水解得到全氟烷基乙醇,纯度为99.1%~99.4%,收率为98.4%~99.0%。

酯交换法是酯和醇在催化剂存在下生成新酯和新醇的反应。本文以全氟己基乙基丙烯酸酯为原料,在碱性催化剂存在下与醇溶液发生酯交换反应制备全氟己基乙醇,考察催化剂种类、催化剂用量、物料摩尔比、反应温度和反应时间对产品收率的影响,得到酯交换法制备全氟己基乙醇的优化工艺。

1 实验部分

1.1 实验仪器和试剂

仪器:岛津气相色谱仪。

试剂:全氟己基乙基丙烯酸酯、甲醇、氢氧化锂、氢氧化钠、氢氧化钾、甲醇钠、纯水。

1.2 实验方法

1.2.1 全氟己基乙醇的制备方法

称取一定物料比(摩尔比)的甲醇和全氟己基乙基丙烯酸酯于反应釜中,分别加入占原料总质量一定比例的催化剂,在一定的温度下搅拌反应一定时间,每隔1 h 取等质量反应液,反应结束,经水洗分液后,得到全氟己基乙醇,气相色谱分析并计算收率。

1.2.2 气相色谱检测条件

色谱柱:安捷伦毛细管柱;程序升温:40 ℃保持2 min,以10 ℃/min 速率升至270 ℃,保持15 min;进样量:0.2 μL。

2 结果与讨论

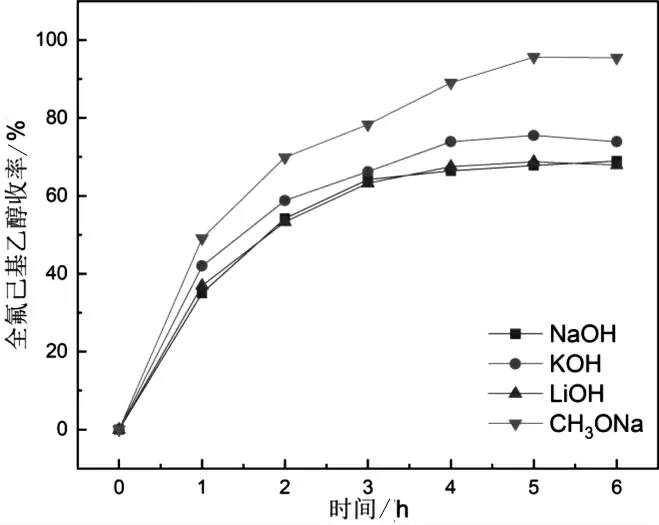

2.1 催化剂种类对收率的影响

取物料比(摩尔比)为4∶1 的甲醇和全氟己基乙基丙烯酸酯,分别加入占原料总质量0.4%的氢氧化钠、氢氧化钾、氢氧化锂和甲醇钠作为催化剂,在25 ℃下搅拌反应6 h,考察催化剂种类对全氟己基乙醇收率的影响,实验结果见图1。

图1 催化剂种类对全氟己基乙醇收率的影响

由图1 可知,与氢氧化钠、氢氧化钾和氢氧化锂比较,甲醇钠在酯交换制备全氟己基乙醇中具有较好的催化效果。研究表明,碱性催化剂有利于甲醇的活化,酯交换反应受碱性强度影响较大,甲醇钠的碱性强于氢氧化钠、氢氧化钾和氢氧化锂,体系充分反应后,全氟己基乙醇的收率最高。甲醇钠作催化剂,反应可以在低温下快速进行,有利于降低高温对全氟己基乙基丙烯酸酯的影响,但受水分的影响大,应尽量除去体系中的水分。根据实验结果,采用甲醇钠作为酯交换制备全氟己基乙醇的催化剂。

2.2 催化剂用量对收率的影响

称取物料比(摩尔比)为4∶1 的甲醇和全氟己基乙基丙烯酸酯,分别加入占原料总质量0.1%、0.3%、0.5%、0.7%、0.9%的甲醇钠,在25 ℃下搅拌反应6 h,考察催化剂用量对全氟己基乙醇收率的影响,实验结果见图2。

图2 甲醇钠的用量对全氟己基乙醇收率的影响

由图2 可知,催化剂质量分数在0.1%~0.5%范围内,全氟己基乙醇的收率随着甲醇钠用量的增加而增大,甲醇钠质量分数大于0.5%后,催化效果反而下降。相同反应时间内,加入质量分数为0.5%的催化剂时反应速率最大。催化剂的质量分数超过0.5%后,催化效果出现抑制趋势,同时催化剂用量的增加会导致反应结束后催化剂淤积在反应釜底部,不利于反应产物的放出。因此,甲醇钠质量分数为0.5%是适宜用量。

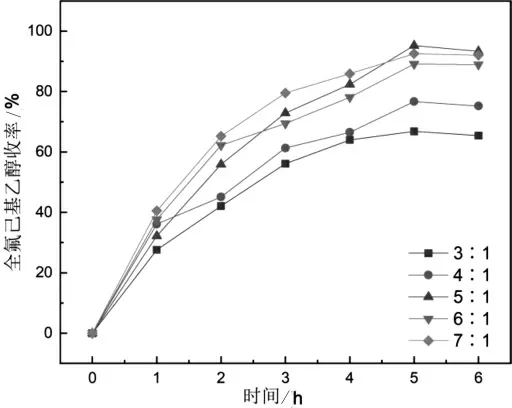

2.3 物料比(摩尔比)对收率的影响

分别称取物料比(摩尔比)为3∶1、4∶1、5∶1、6∶1、7∶1 的甲醇和全氟己基乙基丙烯酸酯,加入占原料总质量0.5%的甲醇钠,在25 ℃下搅拌反应6 h,考察物料比对全氟己基乙醇收率的影响,实验结果见图3。

图3 物料比(摩尔比)对全氟己基乙醇收率的影响

由图3 可知,反应前2 h 内,各物料比的反应体系的收率和酯交换反应速率都随着物料比的增加而提高,这是因为酯交换反应是可逆反应,增加原料中某一组分的含量有利于反应向正反应方向进行。随着反应时间延长,物料比大于5∶1的反应体系反应速率有所下降,可能原因是随着酯的消耗,高物料比导致酯浓度太低,与催化剂接触不充分。高物料比的反应体系会造成原料的浪费,增加成本。故选择甲醇与全氟己基乙基丙烯酸酯的摩尔比为5∶1 为制备全氟己基乙醇的最适物料比。

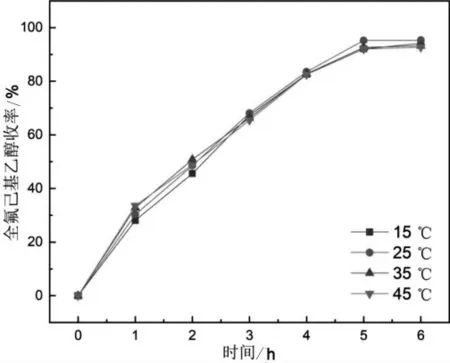

2.4 反应温度对全氟己基乙醇收率的影响

称取物料比(摩尔比)为5∶1 的甲醇和全氟己基乙基丙烯酸酯,加入占原料总质量0.5%的甲醇钠,分别在15 ℃、25 ℃、35 ℃、45 ℃下搅拌反应6 h,考察反应温度对全氟己基乙醇收率的影响,实验结果见图4。

图4 反应温度对全氟己基乙醇收率的影响

由图4 可知,反应前2 h 内,全氟己基乙醇的收率随着反应温度的升高而提高,反应进行2 h后,随着温度的升高,全氟己基乙醇的收率反而减小。这可能是随着反应时间的增加,较高温度下的全氟己基乙基丙烯酸酯有少部分发生自聚,使全氟己基乙醇的收率降低。碱催化的酯交换反应,反应条件温和,在15 ℃~45 ℃的温度范围内,全氟己基乙醇收率皆可达90%以上,实验温度以25 ℃为最佳。

2.5 反应时间对全氟己基乙醇收率的影响

称取物料比(摩尔比)为5∶1 的甲醇和全氟己基乙基丙烯酸酯,加入占原料总质量0.5%的甲醇钠,在25 ℃下分别搅拌反应3 h、4 h、5 h、6 h、7 h、8 h,考察反应时间对全氟己基乙醇收率的影响,实验结果见图5。

图5 反应时间对全氟己基乙醇收率的影响

由图5 可知,随着反应时间的增加,在3~5 h反应快速向正反应方向进行,全氟己基乙醇的收率提高,反应5 h 后,收率增加不再明显,6 h 后,收率稳定。本实验取反应时间为6 h 最佳。

2.6 全氟己基乙醇的纯度

称取物料比(摩尔比)为5∶1 的甲醇和全氟己基乙基丙烯酸酯于反应釜中,分别加入占原料总质量0.5%的甲醇钠,在25 ℃下搅拌反应6 h,经水洗分液后,得到全氟己基乙醇,其收率可达95%,经精馏操作后其纯度可达99%以上,气相色谱分析如图6 所示。

图6 全氟己基乙醇的气相色谱检测结果

3 结论

通过单因素试验比较了催化剂种类、催化剂用量、物料比、反应温度、反应时间对酯交换制备全氟己基乙醇的影响。结果表明:以甲醇钠为催化剂,甲醇钠用量为原料总质量的0.5%,甲醇和全氟己基乙基丙烯酸酯的物料比为5∶1,在25 ℃下反应6 h 后,全氟己基乙醇的收率可达95%,经精馏操作后,其纯度可达99%以上。酯交换法制备全氟己基乙醇具有反应温度低、转化率高、安全且高效的特点,也可用于酯制备全氟烷基乙醇。