低浓度正十二烷废气的净化回收效果分析

2022-02-19张红伟贺俊梅

张红伟,贺俊梅

(维珂瑞(北京)环境科技有限公司,北京 100012)

目前,对于废气中VOCs 的核心处理方法有两种,一种是消除法,一种是回收法。消除法主要用于没有回收价值、成分复杂的废气治理;而回收法则适用于有回收价值、成分较为单一、可回收的废气处理[1]。针对具备回收价值的有机废气,相对于消除法,回收法在符合环保排放要求的基础上能带来更好的经济效益和社会效益,具有较好的应用前景。VOCs 的回收方法较多,其中被行业认可的、应用较多的有吸附法、吸收法、冷凝法以及膜分离法[2-9]。

吸收法是利用相似相溶的原理,以化学性质相似的溶剂与废气中的有机物进行充分接触,将需要回收的成分从废气中分离出来,这种方法操作较为简单,但是吸收效率较低,回收后的吸收剂进一步处理较为麻烦[10]。

冷凝法是利用VOCs 在不同温度和压力下具有不同饱和蒸气压的性质,降低系统温度或提高压力,使VOCs 从废气中分离,特别适用于回收气量小、浓度高、沸点高于38 ℃的有机蒸汽。对于高浓度的废气,一般采用冷却水或冷冻水进行降温冷凝回收,回收效率较高,且回收纯度较高,经济价值高,但是回收过程需要低温,能耗和操作运行费用较高,因此不常单独使用,常与其他方法联合使用[11]。

膜分离法是指在压力的驱动下使VOCs 选择性地通过具有渗透性的聚合物膜而实现渗透分离的一种技术。该方法具有操作简单、能耗低、无二次污染的优点。但是其工艺较为复杂;大多数膜只允许有机溶剂有选择性地通过,应用范围较窄,大多数膜价格比较昂贵导致设备造价较大,因此膜分离法一般不用于回收[2]。

吸附法是利用吸附剂,如活性炭和分子筛,将VOCs 吸附回收的方法。吸附法相比其他方法具有以下优点:净化效率高,特别适用于低浓度有机废气的处理,不必采用低温等技术;吸附法与其他回收技术联用,回收率高;易再生,可连续循环使用,寿命长;操作费用低、维护简单。在吸附剂选择时,由于分子筛具有吸附能力强、吸附再生连续性好、安全性高、稳定高效等特点,逐渐在回收方面被认可与应用[12]。

根据不同VOCs 的物化特征及工况特点,一般选择单一或两种及以上结合的回收方法,使其达到最佳的回收效率。

本文针对某药厂含有正十二烷的有机废气净化回收工艺展开分析。常温下,正十二烷是一种不溶于水、易溶于乙醇等有机溶剂的可燃液体,密度比水小,熔点为-9.6 ℃,沸点为216 ℃。可见,正十二烷为易凝固、脱附难度大、危险性较大的物质。结合车间排放条件,尾气中正十二烷浓度较低,使回收难度大大提高;其次,正十二烷回收价值大,采用消除法的经济成本较高。以上因素的影响与限制,使得该药厂环保处理工艺设计难度变大。为克服以上难题,本文提供一种吸收、吸附、冷凝多种方法联合的处理工艺,以期解决车间排气问题,同时为药厂带来经济收益,并得到客户认可。

1 净化回收工艺

1.1 净化回收工艺介绍

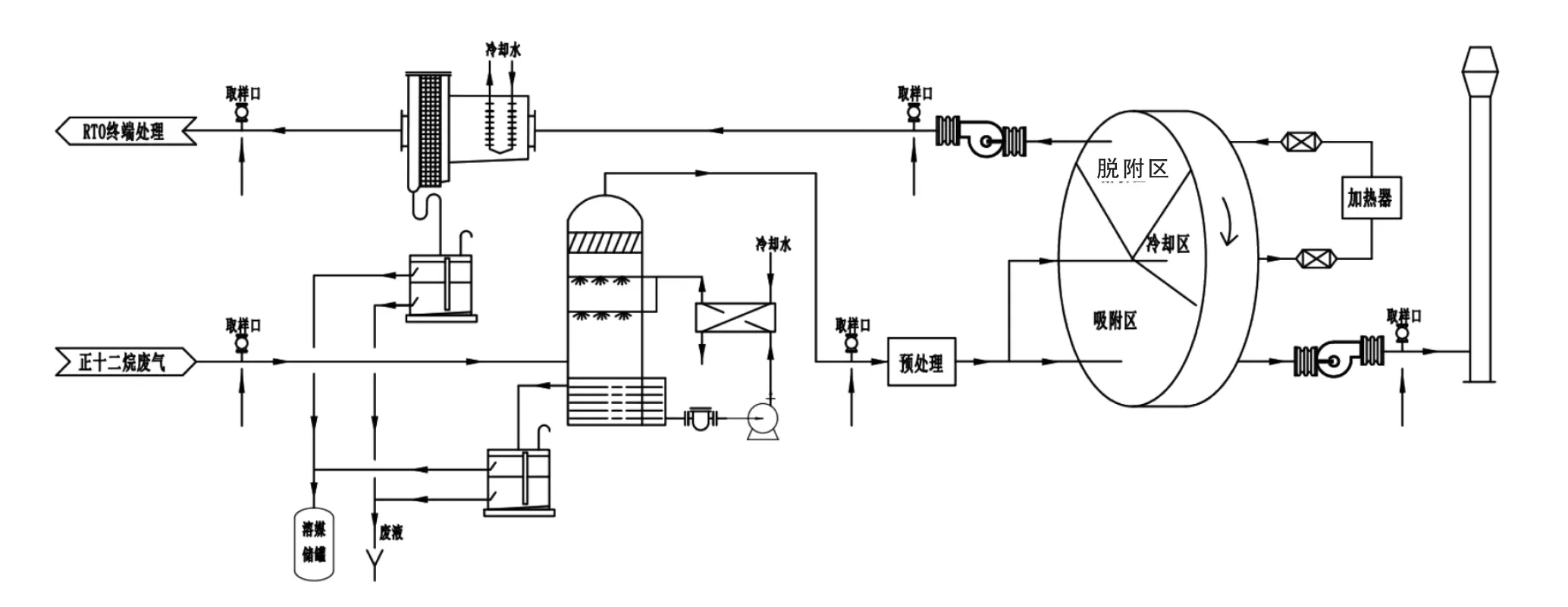

正十二烷净化回收工艺见图1,设计处理能力为75000 Nm3/h。本工艺依次涉及吸收、吸附、冷凝三种回收技术,包含洗涤塔回收系统、预处理系统、分子筛转轮吸附浓缩系统、冷凝回收系统、终端处理系统以及输送系统、监测系统、安全与控制系统。其中输送系统包括吸附风机和脱附风机,监测系统包括压力、温度以及浓度检测仪表,安全与控制系统包括阻火器、控制连锁(温度、压力)等。

图1 正十二烷的净化回收工艺

来自车间含有正十二烷的低浓度废气,第一阶段经过低温水洗涤,根据正十二烷不溶于水且密度小于水的性质,将洗涤下来的正十二烷液体导出至静置容器中,实行分层回收。为了保证洗涤的效率稳定,循环液体管路设置板式换热器,维持洗涤液在最佳温度状态。经过初步洗涤的废气,含水量较大,为避免水分在分子筛中对正十二烷产生吸附竞争导致吸附效率降低,在进入分子筛转轮前设置预处理器,调节气体温度、降低气体湿度(不高于90%)。第二阶段,气体进入分子筛转轮吸附浓缩系统,分子筛转轮分为吸附区、冷却区和脱附区三个区域,运行次序为吸附→高温脱附浓缩→冷却再吸附,利用三项连续的吸附脱附过程,实现转轮净化与浓缩,净化后的气体实现达标排放,高浓度、小风量脱附气则进入下一处理阶段。第三阶段,为了提高正十二烷的回收效率及经济效益,脱附气出气采用冷凝法再次回收,利用低温冷却水进行降温,冷凝下来的正十二烷液体混合物同样在静置容器中进行分层、高纯回收。剩余没有回收的正十二烷废气进入原有RTO 焚烧炉最终处理,保证排气要求。以上经过两轮回收的正十二烷回收效率高,创造的经济价值达到最大。此外,根据项目现场环境温度(最低至-25 ℃以下、最高可达35 ℃以上)、正十二烷的熔点(-9.6 ℃)以及需要持续供应冷却水,因此所有设备、管路均进行保温处理,保证系统高效稳定。

1.2 气体检测仪器和方法

(1)气体检测仪器:VOCs 浓度检测采用非甲烷总烃分析仪,品牌TESTA GmbH,型号FID-2010NMHC。

(2)气体检测方法:DB 11/T 1367—2016《固定污染源废气甲烷/总烃/非甲烷总烃的测定 便携式氢火焰离子化检测器法》。

(3)检测机构:维珂瑞自检(项目分析);业主指定有资质的检测机构(项目验收)。

1.3 试验与调试方案

含正十二烷废气来源于药厂生产车间,调试过程中保持稳定工况,即风量为75000 Nm3/h、温度为32 ℃、主要成分正十二烷(少量可溶性物质)浓度为1000 mgC/m3。

1.3.1 洗涤塔回收系统

基于车间排放的气体中正十二烷浓度较高,采用洗涤塔初步降低正十二烷浓度,同时也能去除少量的可溶性物质,有利于最终达标排放。利用洗涤液管路配置的板式换热器以保持洗涤液温度恒定。调整洗涤液流量和温度寻求最佳回收效率,通过自动系统调整洗涤塔的液气比,分别取1:1、2:1、3:1,板式换热器冷媒温度分别取7 ℃、10 ℃、15 ℃、20 ℃、25 ℃。

1.3.2 分子筛转轮吸附浓缩系统

在前端洗涤塔回收系统最佳运行条件下,进行分子筛转轮吸附浓缩系统最佳运行条件的探讨。首先,利用预处理系统的自动调控,使得进入分子筛转轮的气体温度分别为10 ℃、15 ℃、25 ℃、35 ℃、45 ℃,从而分析不同进气温度对吸附脱附效率的影响,整个过程均保证气体湿度不高于90%;接着,在最佳进气温度条件下,探讨最佳脱附温度,由于正十二烷的沸点较高(216 ℃),因此本项目脱附温度分别取200 ℃、220 ℃、230 ℃进行讨论;最后,基于分子筛转轮运行原理,分子筛转轮吸附与脱附过程是同步进行的,吸附和脱附时间的长短由分子筛转轮的转速决定,通过调试获得最佳转速来控制吸附和脱附时间,从而实现最高的回收效率,转速分别取1 r/h、2 r/h、3 r/h、4 r/h、5 r/h、6 r/h。

1.3.3 冷凝回收系统

在脱附气参数和运行一定的条件下,如气量、温度、湿度、浓度、脱附温度、转速,探讨不同冷媒温度对回收效率的影响。冷媒温度分别取5 ℃、10 ℃、15 ℃、20 ℃、25 ℃,系统中冷媒来自冷水机组,温度通过自动控制系统进行调控,以满足调试要求。

2 净化回收工艺的应用效果分析

某药厂含有低浓度正十二烷的有机废气净化回收工艺系统于2021 年7 月完成安装调试工作。整套处理系统以调试方案为依据,在设备系统调试过程中,采用非甲烷总烃分析仪对各阶段的气体浓度进行采集与分析。

2.1 洗涤塔系统回收效果分析

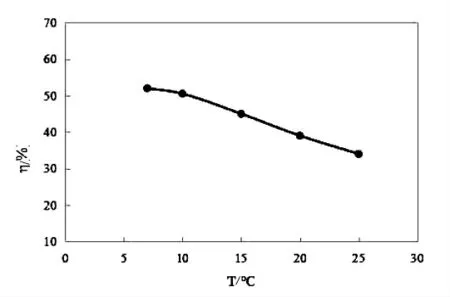

2.1.1 冷凝温度对回收效率的影响

洗涤塔回收系统中,板式换热器冷媒温度对净化回收效率的影响见图2。从图2 可知,冷媒温度越低,净化回收效率越高。原因分析:板式换热器冷媒、洗涤液、正十二烷气体之间存在热量交换,冷媒温度间接影响气体温度,整个系统在设备尺寸、洗涤液流量等一定的条件下,冷媒温度越低,系统传递的热量就越多,正十二烷气体温度被降低得也相对较多;其次,正十二烷在常温下以液态形式存在,当其浓度高于在对应温度饱和蒸气压下的浓度时,容易被洗涤下来,随着温度的降低,洗涤下来的物质较多。从图2 中也可以看出,洗涤塔的净化回收效率整体较低,在30%~55%之间。原因分析:正十二烷不溶于水,用水进行洗涤的效果受限,本系统设计中洗涤塔仅作为预处理而存在,初步降低废气中正十二烷的浓度,为保证后端分子筛转轮系统的达标排放。综上,取板式换热器冷媒温度为10 ℃较为合理,回收效率达51%。

图2 冷凝温度对洗涤塔回收效率的影响

2.1.2 洗涤液流量对回收效率的影响

图3 是不同洗涤液流量下,系统净化回收正十二烷效率的变化曲线。从图3 中可以看出,随着洗涤液流量的增加,回收效率呈上升趋势。水量增大,对于无填料的洗涤塔而言,气液接触的面积更大,洗涤下来的物质较多。但洗涤液流量不能过大,流量过大,不仅增加塔器的压损,也会提高水泵的造价及运行费用。综合考虑,选择回收效率达到50%左右时的液气比2:1 作为运行参数较为合理。

图3 洗涤液流量对洗涤塔回收效率的影响

2.2 分子筛转轮吸附浓缩效果分析

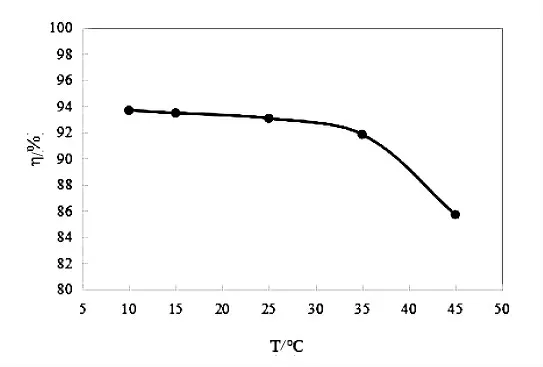

2.2.1 进气温度对回收效率的影响

设定运行参数:脱附温度为200 ℃,转轮转速为3 r/h。从图4 中可以看出,进气温度在10 ℃~25 ℃之间变化时,回收效率较为稳定;进气温度升高至35 ℃过程中,正十二烷的回收率开始缓慢降低;进气温度继续升高至45 ℃过程中,回收效率降低速率加快,降至85%左右。气体温度影响分子筛的吸附能力,温度高不利于分子筛的吸附。因此,进气温度宜控制在30 ℃~35 ℃以下,再结合前端工艺,综合考虑降低公用工程运行费用,控制进入分子筛转轮的气体温度为15 ℃。

图4 进气温度对分子筛转轮回收效率的影响

2.2.2 脱附温度对回收效率的影响

设定运行参数:进气温度为15 ℃,转轮转速为3 r/h。从图5 中可见,随着脱附温度的升高,正十二烷的回收效率呈现增加的趋势。当脱附温度从200 ℃升至220 ℃时,回收效率提升的幅度较大。原因分析:正十二烷的沸点较高,接近220 ℃,当脱附温度低于沸点时,正十二烷的脱附效率较低,影响分子筛再吸附能力,体现在吸附效率降低。随着温度的继续升高,去除效率增加的空间有限,而且温度过高,能源消耗较大。分子筛转轮设备箱体密封材料也有一定的耐受温度,温度过高,使用寿命会降低、增加维修成本。因此,在正常运行中,脱附温度控制在220 ℃左右时为最佳,回收效率达95%以上。

图5 脱附温度对分子筛转轮回收效率的影响

2.2.3 转轮转速对回收效率的影响

根据制药行业实践经验,处理制药车间废气时,分子筛转轮转速宜控制在1~6 r/h,分析不同转速下分子筛转轮的回收率,结果见图6。此时运行参数基于以上最佳条件,即进气温度为15 ℃,脱附温度为220 ℃。

图6 转速对分子筛转轮回收效率的影响

根据调试结果,分子筛转轮转速在2~4 r/h之间,回收效率较高,达94%以上,并在转速为3 r/h时达到峰值。随着转轮转速的降低或升高,回收效率明显降低。原因是,当转轮转速过快时,一方面易导致脱附过程的不彻底,分子筛内部有机物质的残存,使其再次吸附异味物质的能力降低,影响吸附效率;另一方面,脱附温度较高,转速过快,冷却时间较短,也会导致吸附效率降低。当转轮转速过慢时,吸附区分子筛吸附时间较长,吸附能力也会逐渐下降。因此,本项目设置转速为3 r/h。

2.3 冷凝回收系统效果分析

在保证分子筛转轮系统达标排放的前提下,讨论脱附气冷凝系统的回收效率。设定分子筛转轮运行参数:进气温度为15 ℃,脱附温度为220 ℃,转轮转速为3 r/h。脱附气在不同冷凝温度下回收正十二烷的效率见图7。图7 表明,冷凝回收系统的冷凝温度对回收效率的影响较大,且随着冷凝温度的升高,回收效率呈线性递减的趋势。原因分析:分子间的作用力主要是范德华力,物质由气态变为液态存在较大的潜热,即克服范德华力做功放出的热量,冷凝温度越低,相同时间内冷媒吸收的热量也越多,被冷凝的有机废气就越多,进而体现出较高的回收效率[13]。利用饱和蒸气压和理想气体状态方程亦可以解释,有机气体的饱和蒸气压与温度成正比。随着温度的升高,气体的饱和蒸气压升高,有机气体质量浓度也升高,因此冷凝温度越低,吸收热量越多,气体温度越低,则饱和蒸气压和质量浓度就越低,相应地提高了冷凝回收效率。从图7 可知,在同样换热面积与换热时间的条件下,当冷凝温度在5 ℃~10 ℃时,回收效率相对较高,达85%以上,整个正十二烷废气净化回收处理系统的总回收效率达91%以上。因此,本项目冷凝系统冷媒温度取10 ℃,不仅能达到较高的回收效率,也尽可能降低冷水机组制冷功率,降低能耗。

图7 冷凝温度对回收效率的影响

3 工程应用情况

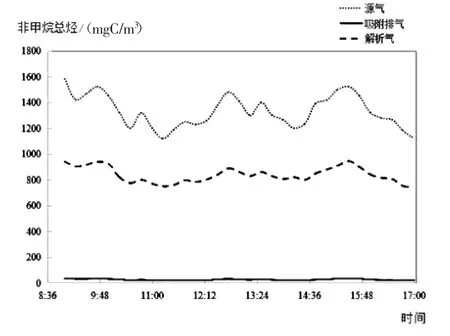

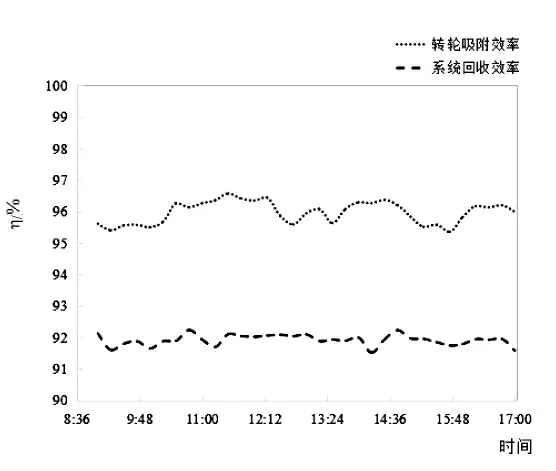

实际应用中,车间含正十二烷尾气风量共计300000 Nm3/h,净化回收系统共投入使用4 套(并联使用),每套系统处理能力保持在75000 Nm3/h。正式运行时相关参数:进气浓度为1000~1600mgC/m3(采用非甲烷总烃分析仪检测),洗涤塔系统板式换热器冷媒温度为10 ℃,液气比为2:1,进入分子筛转轮系统气体温度为15 ℃,脱附温度为220 ℃,转轮转速为3 r/h,冷凝回收系统冷媒温度为10 ℃。非甲烷总烃为连续监测,排放情况与系统效率见图8 和图9。从图8 和图9 可知,正十二烷净化回收系统在监测过程中,吸附排气中非甲烷总烃保持在35 mgC/m3以下,脱附气中非甲烷总烃保持在700~1000 mgC/m3范围内,则净化回收系统的总回收效率达91%以上。系统的运行结果体现出了高效性、稳定性与可靠性,且整套系统从竣工验收至今一直用于生产,运行状况良好、处理效果优越,满足了业主方非甲烷总烃不超过60 mgC/m3的排放要求。

图8 非甲烷总烃浓度随时间的变化曲线

图9 系统净化回收效率随时间的变化曲线

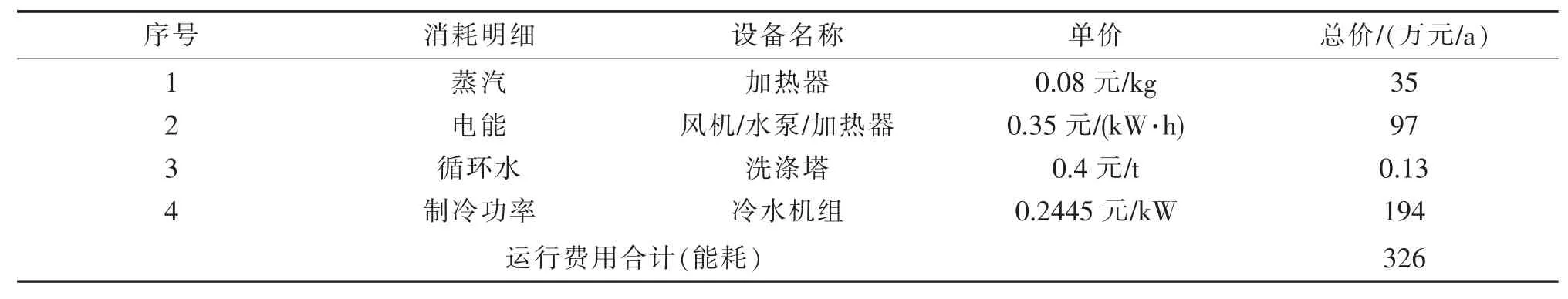

4 经济价值核算

根据项目运行情况分析经济效益,单套系统运行费用与回收价值核算分别见表1 和表2。本项目废气中的VOCs 含量为1000~1600 mgC/m3,经济效益核算中取浓度为1000 mgC/m3、废气总量为75000 m3/h、回收率为90%。又因回收的正十二烷直接用于生产过程中,取正十二烷市场价格的90%进行核算,即单价取7650 元/t。从表1 中可知,单套正十二烷净化回收系统每年通过回收净收益为1175 万元,经济效益可观。

表1 单套系统运行费用

表2 单套系统回收价值核算

5 结论

(1)洗涤塔系统中,板式换热器冷媒温度取10 ℃、塔器液气比2:1 作为运行参数较为合适。

(2)分子筛转轮吸附浓缩系统进气最佳温度宜控制在30 ℃~35 ℃以下,此时吸附效率最佳,结合前端预处理系统,设定进入分子筛转轮的气体温度为15 ℃;脱附温度控制在220 ℃时为最佳,去除效率高达95%以上;转速过低或过高,去除效率都会降低,转速为3 r/h 时呈现去除效率峰值,设定运行转速为3 r/h。

(3)冷凝系统冷媒温度取10 ℃,不仅达到较高回收效率,也尽可能降低冷水机组制冷功率,降低能耗。

(4)实际应用时,系统的运行结果体现出了高效性、稳定性与可靠性,满足了业主方非甲烷总烃不超过60 mgC/m3的排放要求,同时根据经济价值的核算,也体现出了较高的收益,为制药行业低浓度有机废气的净化回收提供一种借鉴。